Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

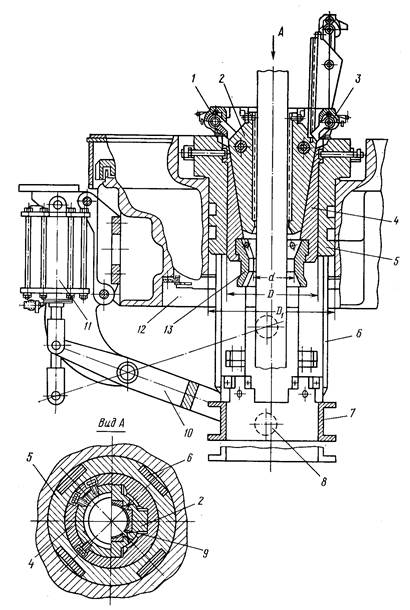

Будова і умови роботи

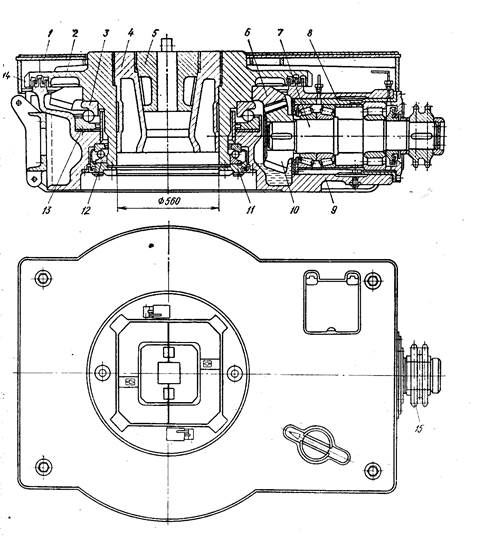

В бурових установках для експлуатаційного і глибокого розвідувального буріння використовуються ротори, що нерухомо встановлюються над гирлом свердловини. За конструктивною схемою ротор нагадує конічний редуктор, ведений вал якого виконаний вертикальним і порожнистим. Типова конструкція ротора (рис. 7.1) складається із станини 9 і стола 2, який приводиться в обертання від швидкохідного вала 7 за допомогою конічних шестерні 10 і колеса 6. Міжосьовий кут передачі складає 90 град.

Станина ротора в більшості випадків виконується литою з конструкційних нелегованих сталей. Форми і геометричні розміри її визначаються конструктивними, експлуатаційними, технологічними і естетичними вимогами. В станині є горизонтальна і вертикальна розточки для розміщення швидкохідного вала і стола ротора. Товщина її стінок 15-30 мм. Слід мати на увазі, що збільшення товщини стінок приводить до неоднорідності мікроструктури металу через зростаючу різницю швидкостей охолодження серцевини і поверхневого шару відливки. Тому для одержання якісних відливок товщина стінок станини ротора вибирається з врахуванням вимог технології ливарного виробництва. Необхідну міцність і жорсткість надають ребра на внутрішніх стінках станини. В основі її є отвори для стропів, які використовуються для переміщення ротора в підвішеному стані.

Стіл 2 ротора являє собою пустотілу стальну відливку з зовнішнім диском, який прикриває вертикальну розточку станини. В верхній частині він має квадратні заглиблення для роз'ємної вставки (втулки) 4. В свою чергу, втулки мають квадратне заглиблення для затискача 5, яке переходить в конус. При бурінні у втулки вставляються квадратні або роликові затискачі ведучої труби, а при спуско-підіймальних операціях — клини, що утримують колону труб над ротором. Роз'ємна конструкція вставок і затискачів забезпечує установку їх в ротор в тих випадках, коли його отвір зайнятий трубою. Втулки і затиски утримуються в роторі за допомогою поворотних засувок. Між затискачем і ведучою трубою виникає тертя ковзання, яке викликає спрацювання поверхонь їх контакту. При використанні роликових затискачів ведуча труба перекочується по роликах, встановлених на підшипниках кочення, і завдяки цьому її зношення значно зменшується.

Стіл ротора з напресованим конічним колесом встановлюється в вертикальній розточці станини на основній 3 і допоміжній 12 опорах. Опорами служать упорно-радіальні кулькові підшипники, які внаслідок дзеркального розміщення і осьового регулювання можуть сприймати двохсторонні осьові навантаження

Рисунок 7.1 — Буровий ротор УР-560

.

На основну опору діють власна вага стола ротора і колони труб, яка утримується ним при спуско-підіймальних операціях. В процесі буріння свердловини бурильна колона підвішується до вертлюга і на основну опору діють власна вага стола і сили тертя, що виникають в результаті ковзання ведучої труби відносно затисків 5 ротора. Підшипники і стіл ротора обертаються при роторному бурінні і залишаються нерухомими при спуско-підіймальних операціях і бурінні вибійними двигунами, якщо не враховувати їх обертання при періодичному провертанні бурильної колони з метою попередження прихоплень.

На допоміжну опору діють зусилля від попереднього осьового натягу підшипника і випадкові навантаження від тертя і ударів, які виникають при підйомі труб, долота і іншого інструмента в результаті їх розкачувань і зміщення відносно осі стола ротора. Важливе значення для нормальної роботи ротора має осьовий попередній зазор допоміжного підшипника. Правильно вибраний зазор забезпечує щільне прилягання кульок до бігових доріжок, зменшують зношення поверхонь кочення, підвищує довговічність і завантаженість підшипників, попереджує обертання кульок під дією гіроскопічних моментів і завдяки цьому понижує коефіцієнт тертя.

Надмірний зазор такий же небезпечний, як і недостатній, оскільки викликає защемлення кульок, перенавантаження поверхні кочення і підвищення тепловиділення. Контакт кілець і тіл кочення підшипника основної опори створюється власною вагою стола ротора, а осьове його положення регулюється сталевими прокладками - регулювальними кільцями 13, встановленими під його нижнім кільцем. Осьовий зазор допоміжного підшипника регулюється прокладками, які встановлюються між нижнім торцем стола ротора і фланцем 11, які з'єднуються болтами.

Внаслідок неминучої неспівосності центруючих поверхонь стола і станини ротора кульки можуть зміститись від осі симетрії бігових доріжок і в результаті цього порушиться правильна робота підшипника. Для усунення неспіввісності центрується одне кільце підшипника, а інше вільно переміщується по радіусу. Під дією навантаження вільне кільце само центрується відносно кульок і завдяки цьому забезпечується рівномірне навантаження кульок, яке сприяє збільшенню довговічності підшипника. Як правило, вільне кільце підшипника встановлюється в станині ротора.

Упорно-радіальні кулькові підшипники вибирають за діаметром прохідного отвору стола ротора. Навантажувальна здатність підшипників заданого діаметра і типу залежить від їх серії. В основній опорі стола ротора використовуються підшипники з кульками діаметром 63,5-101,6 мм, а в допоміж-ній опорі — підшипники більш легких серій з кульками діаметром 38,1-47,6 мм. Конічні роликопідшипники, які мають у порівнянні із кульковими більш високу несучу здатність, в опорах стола ротора використовується дуже рідко. Це зумовлено порівняно високою їх вартістю ї підвищеною чутливістю до перекосів, які викликають різке пониження часу їх

служби. Відносне розташування основної і допоміжної опор може бути інакшим. Наприклад, в роторі УР-760 допоміжна опора встановлюється над основною.

Швидкохідний вал з конічною шестернею, закріпленою шпонкою, монтується в стакані 8 і в складеному вигляді встановлюється в горизонтальну розточку станини. Стакан оберігає станину від вм’ятин, які утворюються при установці підшипників і їх провертанні під навантаженням. Консольне розміщення шестерні на швидкохідному валі зручне для компоновки і складання ротора. Але при цьому зростають вимоги до жорсткості вала, так як внаслідок його деформації порушується рівномірний розподіл контактних тисків в зачепленні шестерні і колеса, що приводить до зниження їх довговічності.

В цьому відношенні краще розміщати шестерні між двома опорами. Але, враховуючи зручність монтажу і ремонту, швидкохідні вали у всіх конструкціях роторів виготовляються із консольним розміщенням шестерні. При цьому для зниження згинального моменту шестерня максимально наближена до опори вала. На зовнішньому кінці швидкохідного вала встановлено ланцюгове зубчасте колесо 15 або фланець карданного валу. Для безпечності і зручності обслуговування ротор закривається кришкою 1.

При бурінні вибійними двигунами стіл ротора стопориться і завдяки цьому попереджується обертання бурильної колони під дією реактивного крутного моменту. Стопоріння здійснюється фіксатором, який входить в радіальні пази 14 диска стола ротора.

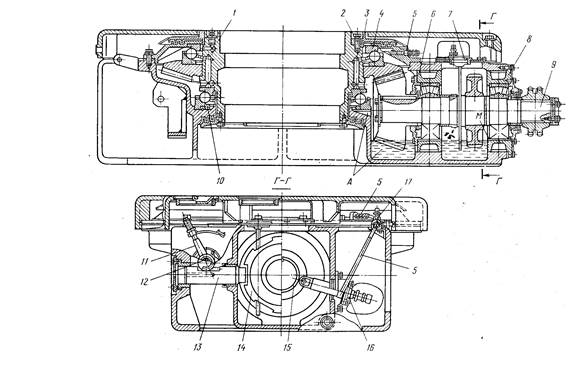

В роторі, зображеному на рис. 7.2, на швидкохідному валу встановлене колесо 14 з пазами для закріплення з стопором 13, який пересувається направляючими втулками станини з допомогою рукоятки 11. Остання з'єднується з валиком 12, який має шестерню, яка входить в зачеплення із зубцями стопора. Шестерня утримує стопор від обертання, а рукоятка 11 фіксує крайні його положення. Завдяки установці стопорного пристрою на швидкохідному валу, діючий на нього крутний момент зменшується. Але конічна передача і підшипники ротора сприймають дію реактивного моменту, що приводить до зниження терміну їх служби.

В роторах порівняно невеликої потужності деталі, які труться, змащуються розприскуванням. При великій потужності, передачу якої супроводжує інтенсивне тепловиділення, а також внаслідок конструктивної компоновки ротора, яка ускладнює змащення підшипників і зубчастої передачі розприскуванням, застосовують циркуляційну систему змащування.

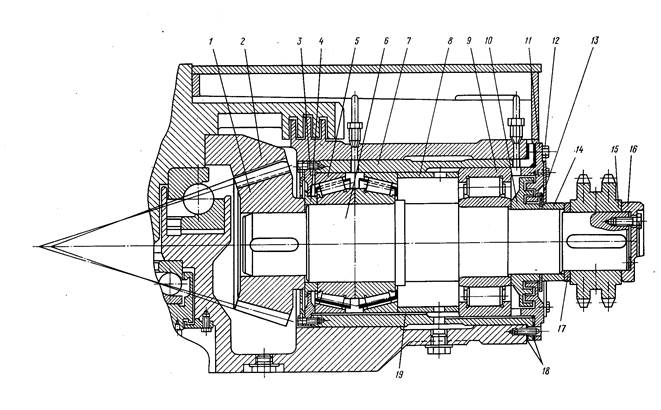

Підшипники швидкохідного вала змащують рідким маслом, яке заправляється в стакан через заливні отвори. Рівень масла при заправці і експлуатації контролюється з допомогою жезлового масловказника 7. Для запобігання витікання масла зовнішня торцева кришка стакана оснащена гребінчастим лабіринтним ущільненням. Внутрішній торець стакана має кришку з відбивальним диском, який запобігає забрудненню масла промивним розчином і продуктами спрацювання, які попадають в суміжну масляну ванну, яка використовується для змащування конічної передачі і підшипників стовбура ротора

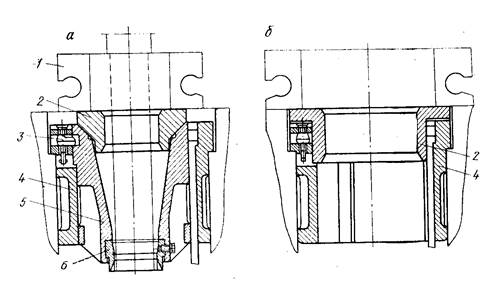

Слід мати на увазі, що в конічних підшипниках ролики, діючи подібно до лопасей відцентрового насоса, нагнітають масло в порожнину між підшипником і кришкою, що призводить до додаткової його втрати через ущільнення вала. Особливо відчутно це виявляється в тому випадку, коли ролики розходяться в сторону ущільнення і осі їх кочення схрещуються між підшипниками (Х -подібна схема установки конічних підшипників). Тому показана на рис. 7.3 схема установки підшипників 5, коли ролики сходяться в сторону ущільнення і осі їх кочення схрещуються поза підшипниками (О -подібна схема) більш вдала. Для запобігання перегріву внаслідок ускладненої циркуляції масла, яке знаходиться в кишенях, утворених підшипниками і ущільненнями кришок, в нижній частині стакана є поздовжні канали 19 для виходу масла в масляну ванну стакана.

.

Центральна масляна ванна утворена між станиною і столом ротора, заправляється рідким маслом через заливний отвір, який закривається пробкою з штировим указником рівня масла. Для запобігання попаданню промивного розчину, що розливається при спуско-підіймальних операціях, в центральну масляну ванну між станиною і столом ротора є кільцеві лабіринтні ущільнення. Конічна зубчаста пара і підшипники стола змащуються розприскуванням масла, яку захоплюється шестернею при обертанні. В зв'язку з цим рівень масла в центральній ванні повинен бути вищим від нижнього контуру шестерні.

Зміна масла проводиться після буріння кожної свердловини і не рідше ніж раз на 2-3 місяці. Для зливання відпрацьованого масла в основі корпусу є зливні пробки. Перед заливанням свіжого масла ванну необхідно промити гасом. В тих випадках, коли допоміжний підшипник розміщений над зубчастим колесом, змащувати його розприскуванням складно. В роторах такої конструкції для змащування допоміжного підшипника використовують пластичні мастила, що заправляється ручним насосом через масльонку.

|

Рисунок 7.2 – Буровий ротор УР-760

В роторі, представленому на рис. 7.2, застосовується циркуляційна система змащування підшипників і зубчатої пари з допомогою плунжерного насоса 16, що має привід від ексцентричної втулки 15 на швидкохідному валі 9. Насос забирає масло з масло відстійника А в станині ротора і по трубках 5 через кран 17 подає його на верхній підшипник 4. Частина масла стікає на зубчатий вінець і змащує зубчасту пару, а інша частина проходить по каналах і поступає на нижній підшипник 10, з якого стікає в масляну ванну.

В роторі УР-760 використовується стіл збірної конструкції, який складається з пустотілої втулки 1, що з'єднується з диском 3 болтами 2 з потайною головкою. Замість стакана використовуються запобіжні гільзи 6 і 8.

Швидкохідний вал 6 (див. рис. 7.3) монтується в стакані 7 на спарених радіально-упорних конічних роликопідшипниках 5, розміщених зі сторони шестерні 1, і на радіальному роликовому підшипнику 9, встановленому на протилежному кінці вала. Конічні підшипники мають високу жорсткість в радіальному і осьовому напрямках. Дзеркальне розміщення конічних підшипників забезпечує точну двохсторонню фіксацію вала, необхідної для надійної і безшумної роботи передачі. Роликовий підшипник - плаваючий і забезпечує осьове переміщення вала при тепловій деформації.

У фіксованій опорі внутрішнє кільце підшипника закріплене між заплічиком вала і маслорозбризкуючим кільцем 4, яке впирається в торець шестерні. Зовнішні кільця підшипників 5 і 9 закріплені між внутрішнім 3 і зовнішнім 11 фланцями стакана за допомогою металічних прокладок і дистанційної втулки 8. Внутрішнє кільце роликового підшипника кріпиться між заплічиком вала і кільцем 10, затягнутими торцевим фланцем 16 через проміжні деталі 13, 14, 15 і дистанційне кільце 17.

Рисунок 7.3 — Швидкохыдний вал ротора в зборі

Осьові зазори підшипників регулюються дистанційними втулками 8, 14 і з допомогою набору металічних прокладок 18, встановлених між стаканом і його фланцями. Осьовий зазор підшипників, що контролюється по осьовому зміщенню вала відносно стакана, повинен бути в межах, які усувають защемлення і забезпечують рівномірне розподілення навантаження між роликами.

Надійна і безшумна робота конічної пари забезпечується при правильному контакті зубів, що досягається суміщенням вершин початкових конусів колеса 2 і шестерні 1. Зачеплення регулюється шляхом зміни осьового положення шестерні з допомогою металічних прокладок 18, виготовлених у вигляді півкілець з прорізами для болтів. Завдяки цьому прокладки встановлюються без розбірки ущільнюючих деталей шляхом незначного відгвинчування болтів 12, достатнього для проходження прокладок. Правильність регулювання зачеплення звично контролюється за слілом контакту зубів. При збиранні ротора користуються менш точним, але більш простим способом контролю за плавністю обертання стола ротора при провертанні швидкохідного вала зусиллям рук робітника.

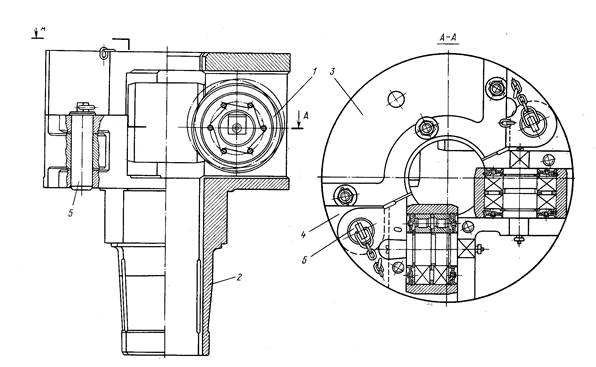

Роликовий зажим (рис. 7.4) складається з корпусу 2 і відкидної скоби 3. Корпус і нижня частина відкидної скоби закриваються кришками 4 і скріплюються болтами. Відкидна скоба з'єднується із корпусом шарніром 5. Верхня частина корпуса має квадратний переріз під розмір квадратного заглиблення вставок. Нижня частина корпусу оснащена центруючим циліндричним пояском. Цапфи осей роликів 1 встановлюються в пази квадратного перерізу на вертикальних ребрах корпусу і нижньої частини відкидної скоби. Відстань між роликами за розміром ведучої труби регулюється поворотом цапфи осей підшипників. На торцях цапф є масльонки для змащування підшипників. Технічна характеристика роторів наведена нижче.

При спуско-підіймальних операціях затискачі ведучої труби витягують з ротора, а для утримування колон труб на роторі використовують елеватор або клиновий захват із пневматичним приводом. У порівнянні з елеватором пневматичний клиновий захват значно полегшує і прискорює спуско-підіймальні операції. Тому на практиці переважно поширені ротори, оснащені пневматичним клиновим захватом (ПКР).

Рисунок 7.4 — Роликовий затискач

| Тип ротора | Р-460 | Р-560-Ш8 | УР-560 | УР-760 | УР-950 | УР-1260 |

| Діаметр отвору в столі, мм | ||||||

| Допустиме ста-тичне навантаження на стіл ротора, кН | ||||||

| Найбільша частота обертання стола ротора, об/хв | ||||||

| Потужність ротора, кВт | ||||||

| Базова віддаль, мм | — | — | ||||

| Передаточне число конічної пари | 3,15 | 2,7 | 3,61 | 3,895 | 3,81 | 3,96 |

| Габарити, мм: довжина | ||||||

| ширина | ||||||

| висота | — | |||||

| Маса, т | 3,1 | 5,1 | 5,8 | 8,5 | 10,3 |

Пневматичний клиновий захват (рис. 7.5) складається з втулки 5, двох конічних вставок 4, клинів 2 з плашками 9. Втулка і вставки нерухомі відносно стола, а клини з плашками можуть переміщатися по похилих пазах вставок. При переміщенні донизу клини ковзають по похилих пазах вставок і зближуються в радіальному напрямку. Під дією радіального зусилля, яке виникає в клинах від власної ваги колони, плашки обтискають трубу і колона утримується в роторі. Для звільнення стиснутої труби клини переміщуються догори одночасно з колоною труб, що піднімається гаком.

Привід клинового захвату здійснюється за допомогою пневматичного циліндра 11, закріпленого на кронштейні станини 12 ротора.

Шток пневматичного циліндра з'єднується з коротким плечем важеля 10. Довге плече важеля на кінці має вилкоподібну форму і одягається на ролики 8 кільцевої рами 7, з якою з'єднуються стійки 6, які переміщуються у вертикальних направляючих пазах втулки 5. Верхні кінці стійок закріплені в траверсі 1, яка важелями 3 з'єднується з клинами 2.

Під дією стиснутого повітря, яке подається в поршневу порожнину пневмоциліндра, шток поршня провертає важіль 10 проти годинникової стрілки. При цьому кільцева рама 7 разом зі стійками 6, траверсою 1 і важелями 3 переміщується догори і піднімає клини 2.

Рисунок 7.5 — Пневматичний клиновий захоплювач ПКР-560

Зворотне переміщення клинів здійснюється при подачі стиснутого повітря в штокову порожнину пневмоциліндра і повороті важеля 10 за годинниковою стрілкою. Важелі 3 забезпечують переміщення клинів в радіальному напрямку при підніманні і опусканні клинів. Відношення пліч важеля 10 вибирається залежно від ходу поршня пневмоциліндра і необхідної висоти підйому клинів.

Вага бурильної колони, що утримується клиновим захватом, обмежується допустимим контактним тиском між плашками і тілом труби.

Для зменшення контактних тисків користуються видовженими клинами і спеціальними плашками, які охоплюють трубу з мінімальним зазором між їх поздовжніми торцями. В деяких конструкціях замість трьох використовують шість клинів, що сприяє більш рівномірному розподілу контактних тисків.

При недостатній утримуючій здатності клинові захвати замінюються підкладним кільцем (рис. 7.6, а) для встановлення елеватора або підкладними клинами, які утримують трубу за торець муфти. Для спуску обсадних труб, діаметр яких більший від діаметра конусної втулки, використовується підкладне кільце, яке замінює клини і конусну втулку (рис. 7.6, б).

Рисунок 7.6

Пневматичний клиновий захват зблокований з приводом ротора так, що піднятому клиновому захваті виключається можливість обертання стола ротора. Під час буріння клини з траверсою забираються і замінюються затискачем під ведучу трубу, а стійки із кільцевою рамою опускаються в крайнє нижнє положення. Управління пневматичним клиновим захватом здійснюється педальним краном, встановленим біля пульта бурильника.

Технічна характеристика пневматичних клинових захватів наведена нижче.

| ПКР-560 | ПКР-300 | ПКР-300М | |

| Діаметр, мм: стола ротора | |||

| отвір внутрішньої нероз'ємної втулки | |||

| пневматичного циліндра | |||

| Хід, мм: поршня пневмоциліндра | |||

| клинів | |||

| Робочий тиск, МПа | 0,7-0,4 | 0,7-0,9 | 0,6-1,0 |

| Маса колони, що утримується клинами, т | |||

| Діаметри труб, що утримуються, мм | 73—168 | 114—140 | 114—299 |

| Маса (в т) підвішеної колони, обмежена допустимим контактним тиском між плашками і тілом труби товщиною 8 мм із сталей груп міцності: Д | |||

| Е | |||

| Л | |||

| М | |||

| Маса, кг | 4410* | 6925**' |

* Маса пневматичного клинового захвату.

** Маса пневматичного клинового захвату і комплектів плашок, клинів, підкладних клинів для роботи з трубами різних діаметрів.

Ротори мають груповий або індивідуальний привід. У груповому приводі ротор з'єднується з двигунами бурової лебідки за допомогою ланцюгових передач, карданних валів і зубчатих редукторів. Індивідуальний привід застосовується в електричних бурових установках, призначених для буріння свердловин глибиною 6000 м і більше. Величина крутного моменту, який передається ротором, контролюється датчиками, встановленими на приводному валі або в силових передачах ротора.

Date: 2015-09-05; view: 1216; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |