Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сварка прокаткой

Сварка прокаткой - высокопроизводительный технологический процесс получения биметаллов как из разнородных металлов, так и из металлов, близких по химическому составу, но отличающихся по свойствам. Этот процесс применяется для производства листов, полос, лент, фасонных профилей, прутков, проволоки. Соединение компонентов биметалла происходит при их совместной горячей или холодной пластической деформации, осуществляемой в прокатных станах в вакууме или на воздухе.

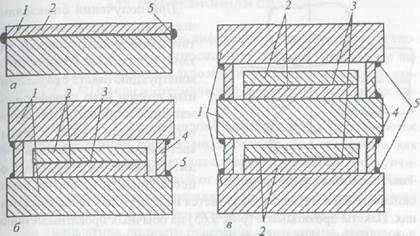

Исходной заготовкой для получения биметалла служит пакет, состоящий из двух различных слоев металла в виде слябов и пластин. Обычно применяют одинарные пакеты - для получения одного листа биметалла (рис. 3.64, а), двойные симметричные пакеты – для получения двух листов биметалла (рис. 3.64, б) и тройные пакеты -для получения трех листов биметалла, два из которых двухслойные, а один трехслойный (рис.3.64,в).

Так как надежное соединение слоев обеспечивается при 5-7-кратном обжатии, для получения биметаллического листа толщиной 25 мм исходная толщина пакета должна составлять не менее 250-350 мм. Ширина слябов, применяемых для основного слоя при производстве двухслойных коррозионно-стойких листов из стали, обычно составляет 700-1200 мм, а длина 1700-2500 мм. Слябы основного слоя из углеродистой и низколегированной стали подвергают правке на прессе и механической обработке по свариваемой поверхности с последующими обезжириванием, промывкой и сушкой. Одновременно подготавливают пластины плакирующего слоя.

Для уменьшения степени окисления поверхностей заготовок при их нагреве перед сваркой прокаткой пакеты герметизируют сварным швом по периметру, а в ряде случаев сварку производят в защитной атмосфере (вакууме или инертном газе).

i Перед прокаткой пакеты нагревают в нагревательных шахтных или камерных печах. Температура нагрева, например, пакетов из углеродистой и коррозионно-стойких сталей составляет 1200-1250 °С.

i Перед прокаткой пакеты нагревают в нагревательных шахтных или камерных печах. Температура нагрева, например, пакетов из углеродистой и коррозионно-стойких сталей составляет 1200-1250 °С.

Рис. 3.64. Конструкции пакетов для сварки прокаткой:

1 - основной слой; 2 - плакирующий слой; 3 - разделительный слой; 4 -

технологическая планка; 5 - сварной шов

При получении биметаллических листов с покрытием из активных металлов (например, титана) используют герметичную конструкцию пакета с размещенным внутри него пирофорным материалом церием, который при нагреве пакета сгорает и связывает кислород окружающей среды. Надежное соединение в процессе горячей прокатки легко окисляющихся металлов достигается на вакуумных прокатных станах. Пакеты прокатывают (рис. 3.65) на обычных прокатных станах для получения однослойных листов аналогичных размеров.

Холодную сварку прокаткой применяют для получения двух- или трехслойных биметаллов, состоящих из стальной основы и плакирующих слоев из цветных металлов, например сталь + медь, сталь + латунь, медь + алюминий, алюминий + титан, алюминий + сталь + алюминий. Для получения доброкачественного соединения слоев в биметалле требуется значительная деформация при сварке прокаткой и чистота соединяемых поверхностей, причем особенно важно отсутствие органических веществ.

При сварке прокаткой соединение образуется в условиях принудительного деформирования и малой длительности взаимодействия. Вначале происходит смятие микронеровностей и увеличение контактных поверхностей из-за значительной вытяжки, приводящей к утонению и частичному разрушению оксидных пленок. В отдельных местах контактирования между свариваемыми поверхностями образуются участки схватывания, между которыми остаются полости, содержащие газы. Возможность дальнейшего увеличения числа и площади участков схватывания определяется развитием процесса адсорбции остаточных газов металлом. При дополнительной пластической деформации по мере поглощения газа металлом участки схватывания расширяются, формируются зоны взаимодействия, граница соединения превращается в непрерывную межфазную границу.

Образование соединения заканчивается схватыванием контактных поверхностей и релаксацией напряжений в той мере, в какой это необходимо для сохранения образовавшихся межатомных связей.

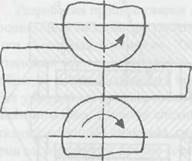

Рис. 3.65. Схема сварки прокаткой

Date: 2015-09-05; view: 596; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |