Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конструкторская часть

1.1. Антифрикционные материалы

Порошковые антифрикционные материалы [4] предназначены для производства изделий с низкими потерями на трение; их определяющий признак - сравнительно низкий коэффициент трения (обычно ≤ 0,3, в том числе при наличии смазки < 0,1). Они работают в основном при граничной смазке, скоростях скольжения v ≤ 6м/с и давлениях p ≤ 25 МПа, т.е. при pv не более 150 - 200 МПа∙м/с. Прирабатываемость, определяемая временем, необходимым для снижения коэффициента трения между подшипником и валом до его заданной величины, у порошковых антифрикционных материалов обычно хорошая. Их структура должна быть гетерогенной, мелкозернистой и отвечать правилу Шарли, т.е. представлять собой сочетание твердых и более мягких компонентов, причем одним из них, самым мягким, в таких антифрикционных материалах являются поры - составляющая с нулевой твердостью; к тому же поры могут быть заполнены смазкой.

Именно метод порошковой металлургии наиболее эффективен для изготовления антифрикционных изделий различного химического состава с хорошей прирабатываемостью, высокой износостойкостью, низким и стабильным коэффициентом трения, хорошей сопротивляемостью схватыванию и другими полезными качествами. Наличие пор позволяет придавать антифрикционные свойства материалам, которые в литом состоянии ими не обладают (например, порошковое пористое железо или материалы на его основе успешно работают в различных узлах трения). Поры изменяют сам механизм прирабатываемости трущихся поверхностей. У порошковых материалов вследствие изменения и перераспределения объема пор происходит необратимая пластическая деформация в поверхностном и прилегающем к нему значительном по глубине (до нескольких миллиметров) приповерхностном слое, тогда как у литых материалов хорошая прирабатываемость обеспечивается только в поверхностном слое толщиной всего в несколько микрометров вследствие уменьшения шероховатости, в том числе и путем его износа [4].

Хорошая прирабатываемость порошкового пористого материала повышает качество поверхности, улучшая антифрикционные и эксплуатационные свойства изделий из него.

Говоря о порошковых антифрикционных [4] материалах и изделиях, обычно имеют в виду пористые подшипники, многослойные, металлопластмассовые и металлостеклянные антифрикционные материалы. Они находят широкое применение в тракторо- и сельхозмашиностроении, автомобильной промышленности, тяжелом, энергетическом и транспортном машиностроении, в текстильной и пищевой промышленностях, в авиационной и бытовой технике, приборостроении и др.

При обозначении марок порошковых антифрикционных материалов применяют буквы и цифры: Ж - железо, Гр - графит, Д - медь, Бр -бронза, О - олово, Н - никель, X - хром, М - молибден, К - сера и сульфидирование, Цс - сернистый цинк, Б - бор и борирование, Ц -цементирование, С - свинец, МГ - металлографит, Мс - дисульфид молибдена, Ф - фосфор, ФТ - фторопласт; цифры после букв указывают на содержание соответствующего элемента (например, ЖГр2 - 2% графита, остальное железо до 100 %).

Антифрикционные материалы [5] широко применяются для изготовления подшипников скольжения, воспринимающих нагрузки, возникающие при работе механизмов и машин, и обеспечивающих движение сопряженных деталей конструкции с одновременной фиксацией их в осевом и радиальном направлениях. Неизбежно возникающие при этом потери энергии на трение должны быть минимальными.

К порошковым антифрикционным материалам предъявляются следующие требования: низкий коэффициент трения, высокая износостойкость, большая несущая способность, хорошая прирабатываемость, достаточная статическая и динамическая прочность, большая теплопроводность и незначительное тепловое расширение [5].

Чтобы по возможности уменьшить трение контактирующих тел при

скольжении, необходимо разделить поверхности скольжения пленкой жидкой или газообразной смазки. Смазка исключает прямой контакт и значительно уменьшает износ контактирующей пары, снижая потери энергии на трение. Однако это имеет место не всегда и не везде. Очень часто контактирующие пары работают в условиях смешанного трения, когда жидкостному трению сопутствует сухое трение контактирующих тел (например, в подшипниках с гидродинамической смазкой при разгоне и остановке, когда давление, возникающее в зазоре между валом и подшипником, недостаточно для создания сплошной смазочной пленки).

В ряде случаев подача смазки в подшипники после их установки в машине затруднена или вообще невозможна. В этих условиях необходимо либо заранее снабдить подшипники достаточно большим запасом смазки, либо сделать так, чтобы смазка содержалась в самом материале подшипников. Такие материалы называют длительно смазывающимися. Если сам материал подшипников обладает смазочными свойствами (высокополимеры и графит), то речь идет о самосмазывающихся подшипниках.

Подшипники скольжения, работающие без смазки, могут изготавливаться из антифрикционных материалов методом порошковой металлургии. Поры таких материалов пропитываются жидкими или газообразными смазками; смазочный материал может входить в состав композита в виде твердой составляющей. Доля выпуска подшипниковых материалов в объеме производства всей отрасли порошковой металлургии составляет в отдельных индустриально развитых странах 15—35 % [5].

1.2. Требования, предъявляемые к материалам пресс-форм

После определения схемы применения пресс-формы необходимо выбрать материал основных деталей пресс-формы, так как только после этого можно провести расчеты на жесткость и прочность, сконструировать пресс-форму и разработать технологию её изготовления [6].

Помимо характеристик жёсткости и прочности, определяющих размеры пресс-формы и её конструкцию, при выборе материала пресс-форм для холодного прессования порошков необходимо учитывать его износостойкость в условиях абразивного износа прессуемым порошком, предел выносливости в условиях растяжения–сжатия или несимметричного сжатия, дефицитность и обрабатываемость. Наиболее полной характеристикой материала пресс-формы являются затраты на её изготовление, отнесенные к тому количеству прессовок, которое можно снять с пресс-формы до достижения ею предельного износа. В табл. 1.1, 1.2 приведены технические и технико-экономические характеристики материалов пресс-форм для холодного прессования, определяющие выбор материала в зависимости от масштабов производства и ряда других факторов [1].

Для изготовления пресс-форм [7] применяют инструментальные и износостойкие стали, легированные хромом, марганцем, вольфрамом и другими элементами. Рекомендуемые материалы для пресс-форм указаны в табл. 1.3.

Для повышения износостойкости матрицы ее рабочие поверхности подвергают хромированию, сульфидированию и другим методам упрочнения. Кроме того, для матриц, стержней, пуансонов рекомендуется металлокерамические твёрдые сплавы ВК8, ВК11, ВК15, ВК20, позволяющие в несколько раз увеличить их срок службы [7].

1.3. Формообразующее оборудование

Основное место среди оборудования для формообразования заготовок и изделий из порошков занимает кузнечно-штамповочное (кузнечно-прессовое)

Таблица 1.1 - Свойства материалов в условиях работы пресс-форм для прессования порошков

| Материал рабочих частей пресс-форм | Вид термообработки* | Твердость, HRC | Микротвердость поверхностного слоя, МПа | Износ, мкм за 5 тыс. прессований | |

| матрицы | стержня | ||||

| У10А | 56-60 38-42 | - | 14,2 8,5 8,6 | 9,2 7,2 8,25 2,6 | |

| 3Х2В8Ф | 40-50 40-42 38-45 41-42 | - | - 5,6 7,2 | - 1,6 4,8 | |

| ХВГ | 61-62 48-54 57-60 | - | 8,3 3,8 5,3 | 4,2 | |

| Х12М | 62-63 58-60 60-61 | - 18000-20000 13000-15000 | 1,7 2,5 2,4 | 3,6 0,83 2,3 0,86 | |

| Р6М5 | 65-68 52-54 | - 19000-21000 | 2,4 1,7 1,9 | - - - - | |

| ВК20 | - | - | 0,8 | - | |

| Т50НС | - | - | 2,7 | - | |

| *1 – закалка с отпуском, 2 – борирование и закалка, 3 – закалка и азотирование, 4 - диффузионное хромирование и закалка. |

оборудование, основным назначением которого является объемное формообразование промежуточных заготовок — прессовок или штамповок — из массы свободно насыпанного или предварительно сформованного порошка. Любая машина этой группы содержит в своем составе привод, аккумулятор энергии привода, передаточный механизм, исполнительное звено с формообразующим инструментом, силовоспринимающую конструкцию.

Общая классификация кузнечно-штамповочных машин приведена на рис. 1.1. В основу этой классификации положены: характер изменения скорости

Таблица 1.2 - Приведенные относительные затраты на изготовление пресс-форм

| Материал рабочих частей пресс-форм | Вид термообработки | Относительные затраты на изготовление одной пресс-формы | Стойкость пресс-форм, тысяч прессований | Относительные затраты на одну тысячу прессований, % к эталону | ||

| материал, % к общим | обработка, % к общим | общие, % к эталону | ||||

| У10А | 98,5 | 8,5 13,5 13,5 | ||||

| 3Х2В8Ф | - 16,5 | - | ||||

| ХВГ | 2,5 | 97,5 | 14,5 21,5 22,5 | |||

| Х12М | 3** | 70,5 | ||||

| Р6М5 (матрица) | ||||||

| ВК20 (матрица) | - | |||||

| Т50НС (матрица) | - | |||||

| *1 – закалка с отпуском, 2 – диффузионное хромирование и закалка, 3 – борирование и закалка, 4 – закалка и азотирование. ** - Эталон. |

рабочего звена исполнительного механизма машины на участке рабочего хода, т. е. перемещения во время преодоления сопротивления деформированию; уровень скорости приложения нагрузки в начальный момент рабочего хода; принцип работы машины. Количественные критерии для отнесения машины к тому или иному классу приведены в табл. 1.4, где v — скорость деформирующего инструмента в начальный момент деформирования; | v | —средняя скорость процесса формоизменения; t — продолжительность взаимодействия деформирующего

Таблица 1.3 - Рекомендуемые материалы для пресс-форм

| Наименование деталей пресс-форм | Рекомендуемая марка стали для деталей пресс-форм | Твёрдость материала HRC | ||

| Деталь пресс-форм | Степень сложности пресс-форм | Основной | Возможный заменитель | |

| Матрицы и стержни | Простой формы | ШХ15 | ХВГ | 58-62 |

| Средней сложности | ХВГ | ШХ15 | 58-62 | |

| Сложной формы и для пресс-формы, предназначенных для работы с большими нагрузками | 3Х12 | - | 58-62 | |

| Для пресс-форм, Предназначенных для работы с подогревом до 250-300ºС | Х12Ф1 | Х12М | 58-62 | |

| Пуансоны | Простой формы | ХВГ | 9ХС | 57-60 |

| Сложной формы | Х12Ф1 | ХВГ | 57-60 | |

| Обоймы | Для съёмных пресс-форм | 35-40 | ||

| Для стационарных пресс-форм | 5Х | 40-45 | ||

| Направляющие колонки и втулки | Для пресс-форм любого назначения | 20Х | 56-58 | |

| Пуансонодержатели, штыри, крышки, ограничители, подкладочные плитки | Для пресс-форм любого назначения | 35-45 |

инструмента и деформируемой заготовки; Т0 — период наиболее медленных колебаний взаимодействующих масс.

В порошковой металлургии в той или иной степени находят применение все виды машин, представленных в классификационной схеме.

Прессом называют машину квазистатического действия, в которой преодоление сопротивления заготовки деформированию осуществляется при перемещении рабочего звена — ползуна, а усилие деформирования воспринимается замкнутой силовой несущей системой, включающей исполнительный механизм,

Рисунок 1.1 - Классификация кузнечно-штамповочных машин

Таблица 1.4 - Скоростные критерии классификации кузнечно-прессовых машин

| Взаимодействие | Диапазон изменений относительных характеристик взаимодействия | |

| максимальной скорости | продолжительности | |

| Статическое | υ/׀υ׀ ≤

|  ≤ t/ ≤ t/

|

| Квазистатическое |  < υ/׀υ׀≤ < υ/׀υ׀≤

| 10 < t/  ≤ ≤

|

| Квазиударное |  < υ/׀υ׀≤1 < υ/׀υ׀≤1

| 10 < t/  ≤ ≤

|

| Ударное | 1< υ/׀υ׀≤ 5 | 1< t/  ≤ 10 ≤ 10

|

| Квазиимпульсное | 5< υ/׀υ׀≤ 10 | 0,5< t/  ≤ 1 ≤ 1

|

| Импульсное | 10 < υ/׀υ׀ | t/  ≤ 0,5 ≤ 0,5

|

Молотом называют машину ударного и квазиударного действия, в которой сопротивление заготовки деформированию преодолевается за счет расходования кинетической энергии, накопленной исполнительным звеном к моменту начала деформирования. Величина этой энергии является основным параметром молота. Аккумулятором энергии является ударная масса.

Роторной называют машину квазистатического действия, в которой преодоление сопротивления заготовки деформированию осуществляется при вращении рабочего органа с инструментом или заготовки при непрерывном перемещении зоны контакта заготовки с инструментом. Главными параметрами машины могут являться развиваемые ею усилия или крутящий момент. Аккумулятором энергии является маховик.

Импульсной называют машину, в которой средний градиент нарастания скорости передающей среды во времени в процессе воздействия на деформируемый материал или промежуточное звено превышает 104 м/с2. Преодоление сопротивления заготовки деформированию осуществляется средой, передающей давление — газом, жидкостью, твердым телом. Аккумулятором энергии является сам энергоноситель — взрывчатое вещество, горючий газ и др. Основным параметром является энергия импульса давления.

Изостатом называют машину квазистатического действия, в которой преодоление сопротивления заготовки деформированию осуществляется средой, передающей давление. Основным параметром является давление рабочей среды, эта же среда является аккумулятором энергии.

Кроме кузнечно-прессовых машин, формообразующее оборудование для порошковой металлургии включает в себя станы для прокатки порошка и экструдеры для формообразования заготовок из пластифицированных порошков.

1.3.1. Характеристика прессов

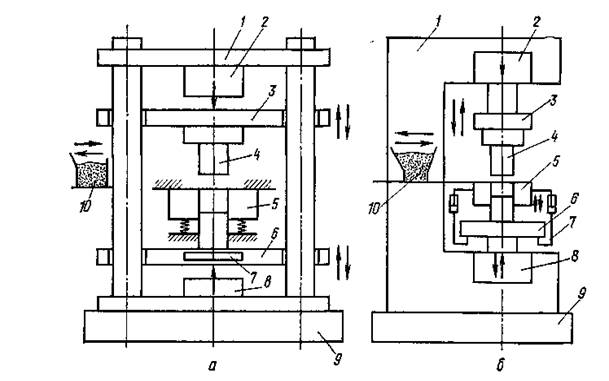

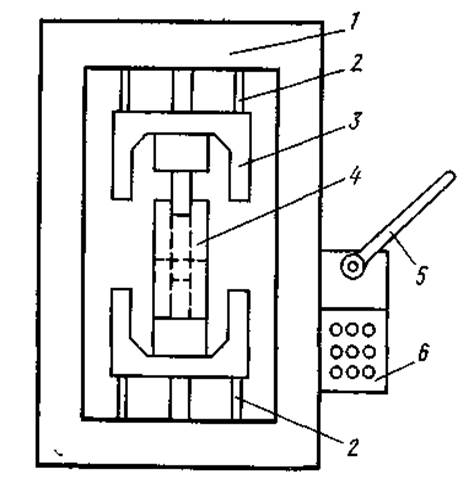

При помощи прессов в порошковой металлургии осуществляют прессование порошков, калибрование спеченных заготовок, холодную и горячую объемную штамповку порошковых (спеченных) заготовок, вырубку заготовок из порошкового листового проката. Независимо от типа прессы включают следующие основные узлы, которые показаны на рис. 1.2: станину 1 замкнутого (а) или разомкнутого (б) типа, являющуюся базовой деталью пресса, верхнюю 3 и нижнюю 6 плиты (траверсы), верхний пуансон 4, привод 2 верхней плиты или базирующихся на ней элементов, привод 8 нижней плиты или базирующихся на ней элементов, прессформу или прессующий блок 5, кассету-питатель для порошка или устройство для подачи калибруемых заготовок 10, устройства 7, выталкивающие отпрессованную (откалиброванную) заготовку из неподвижной матрицы (а) или стягивающие матрицу вниз с неподвижной заготовки (б), устройства вывода отпрессованной заготовки из рабочей зоны, устройства контроля, управления и переналадки пресса (на рис. 1.2 отдельными позициями не выделены), фундамент 9 или бесфундаментные амортизирующие устройства. Перечисленные узлы являются типичными для многих видов кузнечно-прессового оборудования (прессов и молотов для штамповки изделий из компактных заготовок, прессов для формования пластмасс, прессов для некоторых видов листовой штамповки и вырубки и др.). Особенности прессуемого материала (порошка) обусловливают ряд особенностей конструкции типовых узлов и прессов в целом:

1) получение нескольких уступов в изделии (формование каждого из разновысотных элементов изделия) требует независимых силовых движений соответствующих пуансонов, поэтому прессы имеют несколько приводов силовых

движений верхних и нижних пуансонов, стержней, матрицы, или снабжаются специальной оснасткой — пресс-блоками (адаптерами), которые позволяют трансформировать простое движение траверсы пресса в ряд независимых движений формообразующих элементов;

2) непостоянство физико-механических и технологических

свойств порошков обусловливает необходимость частой подналадки исходных и конечных положений пуансонов и матрицы, для чего прессы имеют

легкодоступные механизмы регулировок ходов и исходных положений рабочих частей;

3) прессы снабжают устройствами для удобного регулирования чисел ходов в широком диапазоне;

4) в связи с абразивными свойствами порошков все ответственные механизмы и поверхности защищены от попадания на них порошков;

5) в связи с относительно невысокой надежностью механизмов

дозирования порошка и относительно невысокой точностью дозирования на прессах устанавливают указатели усилия прессования и ограничители по усилию.

Для оценки технического уровня пресса или гаммы прессов в сопоставлении с базовым представителем или базовой гаммой (конкурирующим типом, моделью) необходимо иметь ряд характеристик пресса, объединяемых в следующие группы:

1) силовые;

2) скоростные;

3) геометрические параметры рабочего пространства;

Рисунок 1.2 - Основные элементы конструкции прессов

для прессования порошков

4) габаритные и массовые характеристики пресса в целом;

5) параметры силового привода (мощность электродвигателей,

давление в гидро- и пневмосистемах);

6) температура и характеристики атмосферы в рабочем пространстве (для прессов горячего прессования);

7) цена;

8) нормы точности;

9) нормы надежности и долговечности;

10) уровень механизации и автоматизации;

11) характеристики эргономичности, в том числе уровня техники безопасности, промсанитарии и технической эстетики;

12) нормы ремонтопригодности, в частности, оснащенность

средствами диагностики технического состояния;

13) состав и характеристики оснастки и специального инструмента;

14) приведенная стоимость эксплуатации пресса в единицу времени.

Характеристики первых шести групп инженер-технолог заимствует из общетехнической легкодоступной литературы, цену — из прейскурантов и использует их на этапе предварительной оценки или выбора пресса. Для получения остальных характеристик необходимо располагать полным комплектом технической документации на конкретную модель пресса (гамму прессов) и информацией об опыте эксплуатации прессов на заводах-потребителях.

Приведенная стоимость эксплуатации является комплексным показателем, отражающим влияние всех частных технических показателей, и может быть рассчитана, если известны числовые значения частных показателей. При равенстве показателей качества прессованных заготовок приведенная стоимость эксплуатации является на сегодняшний день наиболее полным и объективным количественным показателем качества прессов, так же как и других видов сложного оборудования.

Прессы, используемые и настоящее время в порошковой металлургии для одно- или двустороннего прессования, по типу привода, направлению нагружения и степени автоматизации могут быть классифицированы следующим образом: гидравлические и механические, вертикальные (верхнего и нижнего давления) или горизонтальные (как правило, только гидравлические), автоматизированные и неавтоматизированные. В свою очередь механические прессы бывают кривошипные, кривошипно-коленные, кулачковые и карусельные.

Прессы, применяемые в порошковой металлургии, должны обеспечивать: достаточное давление в требуемом направлении; возможность регулирования хода и скоростей прессования и выталкивания; возможность регулирования наполнения пресс-формы порошком; синхронизирование ходов составных пуансонов; возможность регулирования рабочих ходов силовых передач; жесткость конструкции; износостойкость против абразивного действия прессуемого материала; простоту систем смазки и удобное расположение механизмов управления и регулировки.

Парк прессов, действующих на заводах, весьма многообразен, что связано с неподдающимся точному учету количеством типоразмеров изделий, прессуемых из порошков, которые различаются как по составу,- так и по прессовочным свойствам.

1.3.2. Механические прессы

Основными типами механических прессов, применяемых в порошковой металлургии, являются кривошипные (кривошипно-шатунно-ползунные и кривошипно-коленно-ползунные) и эксцентриковые (кулачковые). Кривошипные прессы применяют при прессовании и калибровании заготовок любых групп сложности, эксцентриковые — при прессовании заготовок простых форм типа гладких цилиндров и втулок [6].

Важнейшими комплектующими изделиями современных прессов для прессования порошков являются прессующие блоки (адаптеры), загрузочно-разгру-зочные механизмы, системы ЧПУ прессом.

Пресс-блоком (адаптером) называют приспособление, которое можно снимать с пресса и устанавливать на него, размещая внутри самого пресс-блока пресс-форму, в которой прессуется порошок. Применение пресс-блоков позволяет:

1) быстро переналаживать пресс на изготовление различных деталей, поскольку при наличии нескольких пресс-блоков пресс-инструмент устанавливают в блок вне пресса и фонд времени работы пресса расходуется только на выполнение основной операции;

2) в определенной степени компенсировать неточность перемещений и взаимного расположения траверс пресса, поскольку точность перемещения пресс-инструмента определяется в основном конструкцией блока, качеством изготовления его деталей и их сборки.

Пример конструкции пресс-блока представлен на рис.1.3. Матрицу пресс-

формы крепят в плите 8, а все остальные детали пресс-формы — в подвижных плитах, перемещающихся в вертикальной плоскости относительно колонок, которые связаны с траверсами пресса. Верхний пуансон 2 крепят к верхней плите пресса, а выталкиватель — к плите 13. Центральный стержень монтируют на плите 14. Плавание матрицы обеспечивается пружинами 9. При выталкивании вилка 18 убирается, плита матрицы упирается в плиту 19.

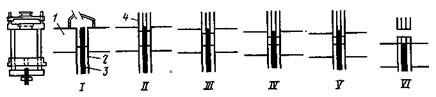

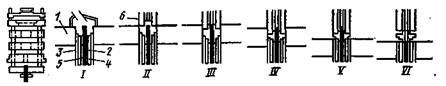

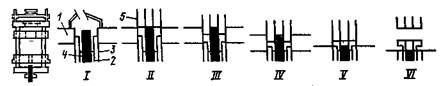

Пресс комплектуют несколькими пресс-блоками, каждый из которых предназначен для получения прессовок различной сложности. Схемы пресс-блоков и взаимодействия их элементов представлены на рис. 1.4—1.6.

Имитатор работы пресса позволяет разместить в нем пресс-блок и вне пресса осуществить настройку положений всех элементов пресс-формы, осуществляя их установочные перемещения и перемещения в рабочем режиме, под нагрузкой, так, как они будут осуществляться после установки пресс-блока в пресс. Контроль

Рисунок 1.3 - Инструментальный прессующий блок: 1 – верхняя плита; 2 – пуансон; 3 – толкатель; 4 – направляющие; 5 – колонки; 6 – матрица; 7 – крышка; 8 – плита; 9 – пружины; 10 – комбинированные колонки-втулки; 11 – пуансон; 12 – подвижная подпружиненная плита; 13 – промежуточная плита; 14 – нижняя плита; 15 – пробка; 16 – пружина; 17 – центральный стержень; 18 – вилка; 19 – плита.

Рисунок 1.4 - Схема работы прессующего блока для прессования простых изделий: 1 — матрица; 2 — неподвижный пуансон; 3 — подвижный стержень; 4 — верхний пуансон; I —заполнен; II — начало верхнего прессования; III — подпрессовка; IV — прессование закончено; V — начало удаления прессовки матрицы; VI — прессовка удалена

|

Рисунок 1.5 - Схема работы прессующего блока для прессования изделий средней сложности: 1 — матрица; 2 — неподвижный пуансон; 3 — нижний внешний пуансон; 4 — подвижный стержень; 5 — верхний пуансон; I — заполнение; II — начало верхнего прессования; III — подпрессовка; IV — прессование закончено; V — частичное удаление прессовки из матрицы; VI — прессовка удалена

|

Рисунок 1.6 - Схема работы прессующего блока для прессования изделий сложной формы: 1 — матрица; 2 — неподвижный пуансон; 3 — нижний наружный пуансон; 4 — нижний внутренний пуансон; 5 — подвижный стержень; 6 — блок верхних пуансонов; последовательность работы (слева направо); I — заполнение; II — начало верхнего прессования; III — продолжение прессования с перемещением части порошка в полость верхнего пуансона; IV — прессование закончено; V – частичное удаления прессовки из матрицы; VI – прессовка удалена

правильности настройки осуществляют по пробной прессовке, получаемой на имитаторе. Схема имитатора представлена на рис. 1.7.

Загрузочно-разгрузочный механизм позволяет без использования ручного труда перенести настроенный пресс-блок из имитатора в рабочее пространство пресса и взять его оттуда для демонтажа или перенастройки в имитаторе.

Прессы могут снабжаться системой ЧПУ с выводом индикации настроечных и рабочих параметров на цифровые табло и дисплей.

1.4. Анализ работы пресс-формы

Пресс-форма устанавливается на автоматический пресс для прессования порошковых композиций типа АПФ-50. Данный пресс является аналогом пресса ТРА - 50 фирмы «Dorst», Германия, и производится на ДААЗе. Одной из особенностей данного пресса является то, что пресс-форма собирается на универсальном адаптере. Это позволяет производить быструю замену пресс-форм при работе, иметь заранее собранные и проверенные на стенде пресс-формы.

Пресс-форма состоит из охлаждаемой матрицы 1, которая устанавливается на средней плите адаптора. Верхний пуансон 5 пуансонодержателем 4 крепятся к подпуансонной плите 3, закрепленной к верхней плите адаптора Нижний пуансон 6 пуансонодержателем 4 крепится к плите 8, закрепленной на неподвижной плите адаптора. Стержень 2 оформляющий внутренний диаметр прессовки, через регулируемый переходник 7 и фланец 9 жестко закреплен на нижней плите адаптора, связанной с нижним гидроцилиндром пресса.

Работа пресс-формы (представлена на рис. 1.8):

1) В исходном положении порошок из объемного дозатора поступает в камеру засыпки матрицы.

2) После отхода дозатора начинает движение верхний пуансон, спрессовывающий порошок при заходе в матрицу.

Рисунок 1.7 - Имитатор работы пресса: 1 – рама; 2 – силовые цилиндры; 3 – пресс – блок; 4 – пресс-форма; 5 – ручное нагружающее устройство; 6 – панель органов настройки имитатора

Рисунок 1.8 - Схема работы пресс-формы

Далее, для обеспечения равноплотности прессовки происходит опускание (плавание) матрицы одновременно с верхним пуансоном на неподвижно стоящий нижний пуансон. Таким образом, осуществляется двухстороннее прессование. Изделие спрессовано.

3) Удаление прессовки производится методом стягивания матрицы с нее за счет дальнейшего опускания матрицы вниз. Стержень нижним гидроцилиндром пресса также отводится вниз, а верхний пуансон возвращается в исходное положение. Удаление прессовки из рабочей зоны может производится как манипулятором, так и дозатором при движении его для заполнения камеры засыпки при следующем цикле.

После возвращения матрицы и стержня в исходное положение цикл повторяется.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ АВТОМАТИЧЕСКОГО ПРЕССА ТРА-50:

Усилие автомата, т 50

Максимальная высота засыпки порошка в матрицу, мм 180

Число ходов прессующей головки, мм 5 ÷ 20

Ход прессующей головки, мм 220

Усилие выталкивателя, т 50

Ход плавающей матрицы наибольший, мм 90

Усилие на упор центрального стержня, т 20

Регулировка положения верхнего пуансона, мм 195

Максимальное усилие отвода, т 50

Мощность электродвигателя, кВт 32

Габариты: Длина, мм 1600

Ширина, мм 1450

Высота, мм 3680

Вес машины, т 7,81

1.5. Расчёт основных элементов пресс-формы

1.5.1. Расчёт усилия прессования

Для придания формовке заданной плотности при прессовании в рабочей зоне пресс-формы, образуемой поверхностью матрицы, стержня и торцами пуансонов необходимо создать определенное давление, то есть приложить усилие на перемещающиеся пуансоны.

Величина усилия прессования определяется по формуле:

P=q·F·n, (1.1)

где F - площадь прессования, равная площади горизонтальной проекции изделия, см2 (F =3,14см2);

n - число оформляющих гнезд в пресс-форме (n=1);

q - удельное усилие прессования, тс/ см2.

Величина удельного усилия прессования зависит от применяемых материалов, их химической чистоты, размера и формы частиц, способа получения порошка, наличия пластификатора в составе смеси, плотности формовки. На величину удельного усилия прессования влияет также форма детали, соотношение высоты к диаметру, величина боковой поверхности детали, определяющая во многом величину внешнего трения. В силу этого величины удельного усилия прессования для каждого вида смесей исходных материалов и плотности детали определяются экспериментально на образцах определенного размера.

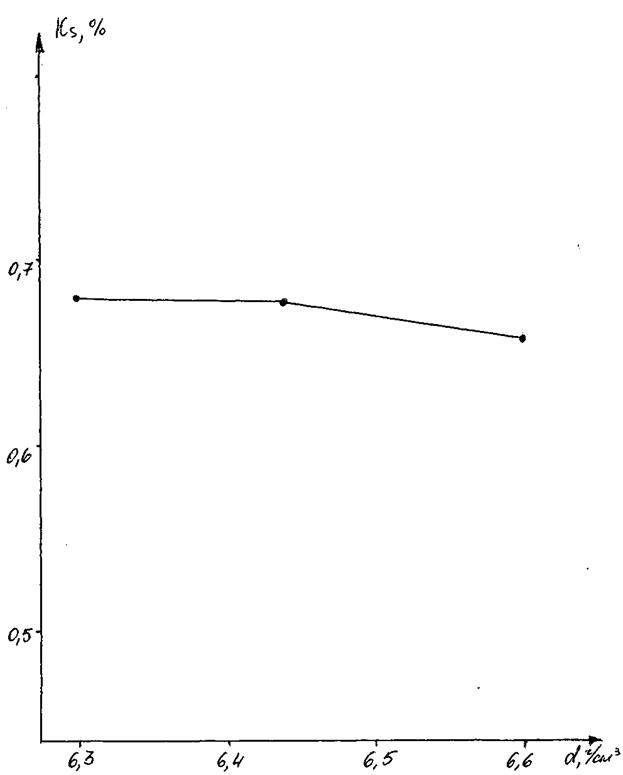

В качестве примера на рисунке 1.9 приводится зависимость удельного усилия прессования и плотности материала.

Для смеси на основе порошка железа с содержанием С - 0,35%, Сu - 3% и S - 0,2% величина удельного усилия прессования для достижения заданной плотности принимается 6 тс/см2. В итоге получается:

Рисунок 1.9 - Зависимость удельного усилия прессования и плотности материала

1.5.2. Расчёт высоты прессовки

Высота прессовки зависит от допуска на высоту изделия, усадки при спекании, упругого последействия и припуска на калибровку.

Минимальный размер высоты прессовки:

(1.2)

(1.2)

где hmin – минимальная высота готового изделия, мм;

lh – величина упругого последействия, мм;

εh – усадка при спекании по высоте, мм;

nк - припуск на калибровку, мм.

Калибровку принимаем без обжатия по высоте, следовательно, припуска под калибровку не предусматриваем.

При размере готовой детали  мм, принимаем высоту прессовки

мм, принимаем высоту прессовки  мм.

мм.

1.5.3. Расчёт высоты загрузочной камеры

Высота H загрузочной камеры, т. е. части матрицы, засыпаемой порошком определяется:

(1.3)

(1.3)

где hпр – высота прессовки, мм;

k – коэффициент высоты засыпки;

, (1.4)

, (1.4)

где ρп – плотность прессовки, г/см3;

ρнас. – насыпная плотность, г/см3;

Тогда

Высота камеры засыпки под уступ H΄:

(1.5)

(1.5)

где h 1 – высота уступа на прессовке;

1.5.4. Расчёт размеров стержня

Размеры стержня зависят от внутренних размеров изделия, упругого последействия, усадки при спекании и допускаемой величины износа.

Составляем уравнение для определения размеров стержня на операции формования.

Расчёт ведётся от размеров отверстия, нанесённого на чертеже детали:

, (1.6)

, (1.6)

где р окс. – размеры оксидированной детали, мм;

рост окс. – рост оксидирования, мм;

l΄d – упругие последействия после калибровки, мм;

n к- припуск на калибровку, мм;

εd – усадка при спекании, %;

ld – упругие последействия после формования, %;

Размеры откалиброванной детали, мм:

, (1.7)

, (1.7)

Размеры калибровочного стержня, мм:

, (1.8)

, (1.8)

Размеры спечённой детали, мм:

, (1.9)

, (1.9)

Размеры формовки, мм:

, (1.10)

, (1.10)

Размеры формовочного стержня, мм:

, (1.11)

, (1.11)

Проверка:  , (1.12)

, (1.12)

Коэффициент упругого последействия берётся из таблицы 1.5 и в соответствии с

рисунком 1.10. Усадка при спекании берётся из таблицы 1.6 и из рисунка 1.11.

Таблица 1.5 - Коэффициент упругого последействия

| Смесь |

|

|

|

| ЖГр0,25Д2 |

|

|

|

Таблица 1.6 - Коэффициент роста

| Режим спекания |

|

|

|

|

|

|

|

1.5.5. Расчёт размеров рабочей полости матрицы

Размеры рабочей полости матрицы зависят от наружных размеров изделия, упругого последействия, усадки при спекании и допускаемой величины износа матрицы.

Составляем уравнение для определения размеров матрицы на операции формования. Расчёт ведётся от наружных размеров детали, нанесённых на чертеже:

, (1.13)

, (1.13)

Размеры откалиброванной детали, мм:

(1.14)

(1.14)

Рисунок 1.10 - Зависимость коэффициента упругого последействия от плотности

Рисунок 1.11 - Зависимость коэффициента роста от плотности

Размеры калибровочной матрицы, мм:

(1.15)

(1.15)

Размеры спечённой детали, мм:

(1.16)

(1.16)

Размеры формовки, мм:

(1.17)

(1.17)

Размеры формовочной матрицы, мм:

(1.18)

(1.18)

Проверка:  (1.19)

(1.19)

Коэффициент упругого последействия берём из таблицы 1.5 в соответствии с рисунком 1.10. Усадку при спекании берём из таблицы 1.6 в соответствии с рисунком

Результаты расчётов размеров стержня и рабочей полости матрицы заносятся в таблицу 1.7.

Примечание:

Коэффициент упругого последействия 0,125%.

Усадка при спекании деталей из этой смеси практически не изменяется и составляет 0,67% по наружному диаметру для деталей типа втулка.

Таблица 1.7 - Результаты расчётов размеров стержня и рабочей полости матрицы

| Размеры оксидированной детали, pокс ., мм | Рост оксиди-рования, ростокс ., мм | Размеры откалиброванной детали, p2, мм | Упругие последействия, l΄d, мм | Размеры калибровочного инструмента, Инстр.p2, мм | Припуск на калибровку, nк , мм. | Размеры спечённой детали, S1, мм | |

| расчётный | принятый | ||||||

| 0,007 | 9,687 9,747 |

| - |

| - |

|

| 0,007 | 6,047 6,127 |

| - |

| - |

|

| 0,07 | 17,993 17,563 |

| - |

| - |

|

| 0,07 | 15,993 15,563 |

| - |

| - |

|

| 0,07 | 13,993 3,563 |

| - |

| - |

|

Продолжение табл. 1.7.

| Усадка спекания, εd, % | Размеры формовки, p1, мм | Упругие последействия, ld,% | Размеры формовочного инструмента, Инстр.p1, мм | Название инструмента | ||

| Расчётный | Принятый | Расчётный | Принятый | |||

| - | 9,687 |

| 0,125 | 9,738 |

| Стержень |

| - | 6,047 6,127 |

| 0,125 | 6,05 6,13 |

| |

| 0,67 | 17,87 17,44 |

| 0,125 | 17,84 17,418 |

| Матрица |

| 0,67 | 15,88 15,46 |

| 0,125 | 15,86 15,44 |

| |

| 0,67 | 13,89 13,47 |

| 0,125 | 13,87 13,45 |

|

1.6. Расчёт матрицы на прочность и жёсткость

Матрица пресс-формы [6] рассматривается как толстостенная труба (сосуд), нагруженная равномерно распределённым по высоте внутренним боковым давлением Pб. Под действием этого давления в стенке матрицы возникают радикальные и тангенциальные растягивающие напряжения, достигающие своих максимальных значений на внутренней поверхности матрицы. Расчет толщины стенки матрицы по условию прочности приводит к соотношению r2/r1 = а = 1,2 ÷ 1,25, т. е. к тонкостенной матрице. Тонкостенные матрицы работают в условиях значительных радиальных упругих деформаций. Если упругая деформация матрицы превышает допустимую величину, выпрессовка спрессованной заготовки сопровождается появлением трещин на ее боковой поверхности. При работе на прессах-автоматах матрицы нагружаются с частотой 0,1 — 1 Гц и при значительной величине деформации становится возможным их усталостное разрушение задолго до того, как матрица утрачивает работоспособность вследствие износа.

Исходя из изложенного, стальные однослойные матрицы рассчитывают из условия обеспечения жесткости, условие прочности в этом случае удовлетворяется автоматически:

(1.20)

(1.20)

где Δr1 — радиальная деформация внутренней поверхности матрицы;

Е — модуль упругости;

µ— коэффициент Пуассона.

Для составной (бандажированной) матрицы условие жёсткости и прочности проверяется по формуле:

(1.21)

(1.21)

где Pб – внутреннее боковое давление, Па;

r1 – внутренний радиус матрицы, мм;

Е =2,15∙1011 Па – модуль упругости для стали;

µ =0,25 – коэффициент Пуассона для стали;

[Δr1] – функция плотности и конфигурации прессовки, способа выталкивания прессовки, скоростных характеристик пресса, расчётной долговечности матрицы и для конкретных деталей определяется экспериментально в процессе технологической подготовки производства;

- соотношение внутреннего и наружного радиусов.

- соотношение внутреннего и наружного радиусов.

Внутреннее боковое давление принимается равным 500 МПа:

Рб=500 МПа.

Величину [Δr1] принимаем равную 100∙10-6 м:

[Δr1]= 100∙10-6 м.

Найдём радиусы матрицы (при Pб > 200 МПа):

- внутренний радиус r1=40мм;

- наружный радиус  (1.22)

(1.22)

- средний радиус  (1.23)

(1.23)

Найдём соотношение а:

Таким образом, радиальная деформация внутренней поверхности матрицы будет:

93,02∙10-6 < 100∙10-6 м.

Условие прочности и жёсткости выполнено.

Относительное увеличение радиуса внутренней поверхности:

(1.24)

(1.24)

где  - допускаемое относительное увеличение (относительная деформация) радиуса внутренней поверхности.

- допускаемое относительное увеличение (относительная деформация) радиуса внутренней поверхности.

По таблице 18 [2] относительная деформация при а =4 и Pб =500 МПа:

=0,36%.

=0,36%.

Тогда  будет:

будет:

0,13% < 0,36%

Условие выполнено.

Определим контактное давление [3]:

(1.25)

(1.25)

где  (1.26)

(1.26)

(1.27)

(1.27)

Е=2,15∙1011 Па – модуль упругости для стали;

δ – натяг при посадке бандажа;

µ=0,25 – коэффициент Пуассона для стали;

Определяем величину натяга [6] при посадке стального бандажа в стальную матрицу:

(1.28)

(1.28)

=

=  – 0,25 =1,37,

– 0,25 =1,37,

Тогда контактное давление будет:

.

.

Строим эпюры радиальных и тангенциальных растягивающих напряжений до нагружения (рисунок 1.12) и после нагружения (рисунок 1.13). Находим максимальные и минимальные значения напряжений [8]:

.

.

1.7. Расчёт на прочность и изгиб нижнего пуансона

После разработки эскизного [6] проекта пресс-формы необходимо произвести поверочный расчет на прочность пуансонов, стержней, опорных плит, подкладок, пружин.

Пуансоны проверяются на сжатие по формуле:

Рисунок 1.12 - Эпюра радиальных и тангенциальных растягивающих напряжений до нагружения

Рисунок 1.13 - Эпюра радиальных и тангенциальных растягивающих напряжений после нагружения

(1.29)

(1.29)

где σсж – напряжение, возникающее в пуансоне;

P – усилие прессования;

Fн – площадь наименьшего поперечного сечения пуансона;

[ σсж ] – допускаемое напряжение на сжатие для стали.

Усилие прессования P=18,84 т∙с = 18840 кг∙с (пункт 1.5.1).

[σсж]=180 МПа – принимаем для стали Х12МФ.

Площадь наименьшего поперечного сечения пуансона:

Таким образом, σсж будет:

16,7<180 МПа;

Условие прочности при сжатии выполняется.

Пуансоны и стержни, имеющие длину l>3d, необходимо проверять на продольный изгиб [6] по формуле:

(1.30)

(1.30)

где l – длина свободной части пуансона, равная расстоянию от пуансонодержателя до середины заходной части пуансона;

Jmin – момент сопротивления наименьшего сечения пуансона;

Е – модуль упругости;

- критическая нагрузка, при которой может начаться изгиб;

- критическая нагрузка, при которой может начаться изгиб;

Коэффициент запаса прочности при продольном изгибе определяется по формуле:

(1.31)

(1.31)

где F – полное усилие прессования.

Обычно n =2-3 для пуансонов для закалённой стали.

Условие прочности при продольном изгибе не проверяем, т.к. l < 3d пуансона, и считаем, что пуансон удовлетворяет условию жёсткости при изгибе.

1.8. Антифрикционные материалы на основе железа

Материалы на основе железа являются наиболее распространенными спеченными антифрикционными материалами [9]. Они успешно конкурируют с литыми сплавами типа баббитов и бронз и со спеченными бронзами вследствие недефицитности исходного сырья и возможности широкого влияния на их антифрикционные свойства за счет легирования и введения различных присадок. Эти материалы обладают большей износостойкостью и способны работать при больших нагрузках, чем бронза.

На основе железа получены разнообразные спеченные антифрикционные материалы — пористое железо, пропитываемое смазкой, железо-графит, железо—медь—графит, сульфидированные железографитовые материалы, материалы с присадками в качестве твердой смазки фторидов кальция или бария, пористые материалы, пропитываемые свинцом или легкоплавкими сплавами на основе меде, олова, свинца и других присадок, сульфидированные нержавеющие стали, сложнолегированные пористые материалы и др. Введение в сплавы железа легирующих добавок повышает физико-механические свойства и обеспечивает работоспособность материалов в условиях абразивного износа, повышенных нагрузок, скоростей скольжения и температур, присутствия агрессивных газов и жидкостей, значительно расширяя возможные пределы работоспособности спеченных антифрикционных материалов и области их применения. При этом каждая легирующая присадка выполняет определенную функцию.

1.8.1. Пористое железо [9]

Это наиболее простой тип материалов, отличающихся ферритной структурой и наличием пор. Они имеют следующие свойства:

Плотность 5,1—6,6г/см3

Предел прочности на растяжение 10—22 кГ/мм2

Модуль упругости 7500—14500 кГ/мм2

Относительное удлинение 5—13%

Предел прочности на сжатие 65—70 кГ/мм2

Твердость по Бринеллю 35—80 кГ/мм2

Ударная вязкость 0,3—1,0 кГм/см2

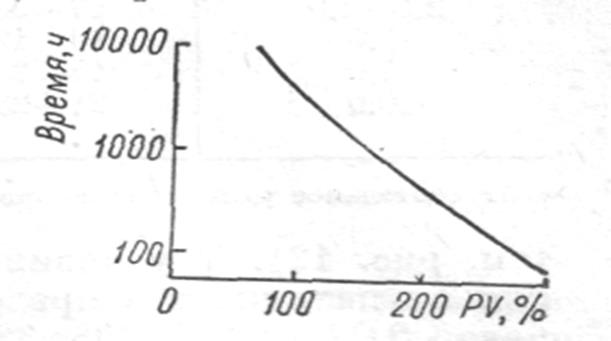

Электросопротивление 22—25 мкОм∙мсм

При обильной подаче смазки длительная работоспособность такого материала обеспечивается при нагрузках 20—25 кГ/см2 и скорости скольжения 1—2 м/с (PV = 25÷50 кГ·м/см2∙с). С увеличением скорости скольжения и в режиме самосмазывания допустимая величина нагрузки резко уменьшается и значение PV не превышает 7—16 кГ·м/см2∙с. Использование пористого железа в более тяжелых режимах трения ограничено рабочей температурой, которая не должна превышать 70—80°С. Хотя железо имеет высокий предел прочности при температурах 300—400°С, его способность выполнять роль несущей конструкции ограничена из-за развития процессов пластической деформации, разложения смазки и потери эффекта самосмазывания. Поэтому срок службы подшипника с увеличением значения PV резко сокращается (рис. 1.14).

Рисунок 1.14 - Зависимость срока службы подшипников из пористого железа от величины PV

Повышение предельно допустимого давления и скорости скольжения для такого типа материала можно достигнуть путем рационального конструирования подшипникового узла, обеспечивающего интенсивное охлаждение

и подачу смазки под давлением, удлинением времени приработки и подбором типа используемых смазок. При этом материалы могут кратковременно работать при нагрузках на подшипник до 70—100 кГ/см2 при скорости скольжения до 5 м/с.

Пористое железо используется в различных отраслях промышленности для изготовления подшипников скольжения, которым придается свойство самосмазывания путем пропитки пор маслом, например для прядильных колец, прецизионных подшипников бытовой аппаратуры, приборов, счетно-решающих

устройств и т. п. Износостойкость пористого железа повышают различными способами, основным из которых является легирование.

1.8.2. Железографит [9]

Железографит наиболее распространенный материал на основе железа. Добавка графита до 1,5% позволяет использовать железографитовые композиции для работы в присутствии смазки, подаваемой дополнительно, а также в режиме самосмазывания. Однако в последнем случае срок их службы меньше, ниже предельно допустимые нагрузки и скорости скольжения, чем в случае подачи дополнительной смазки.

При содержании графита в материале более 1,5% наличие структурно-свободного графита благоприятно сказывается на его антифрикционных свойствах, особенно в условиях смазки. Данные, которые показывают пределы достигаемых свойств материалов, обеспечиваемые изменением содержания графита, уровень которых в значительной степени зависит от пористости, приводятся в табл. 1.8.

Таблица 1.8 - Свойства антифрикционных спеченных материалов композиции композиции железо – графит

| Cодержание графита (остальное Fe), мас. % | П, % | Плотность,

г/

| HB, кГ/м

| Ударная вязкость,

кГ·м/

|

PV, кГ·м/  ·с ·с

|

| 0,5 - 0,8 0,8 - 1,5 1,5 - 2,3 2,3 – 3,0 5,0 7,0 10,0 | 6 – 26 1,4 – 27 15 – 35 17 – 35 16 – 19 18 – 25 21 - 23 | 5,8 – 7,4 5,7 – 7,4 6,7 4,5 – 6,0 - - - | 65 – 80 60 – 185 55 – 130 30 – 145 80 – 98 25 – 75 42 – 58 | 2,0 – 5,0 1,0 – 3,0 0,06 – 0,6 0,2 - 1,0 0,7 – 0,9 0,15 – 0,6 - | - 70 – 300 |

Продолжение табл. 1.8 – Свойства антифрикционных спеченных материалов композиции железо – графит

Пределы прочности, кГ/

| Предельно

допустимая

нагрузка, кГ/

| Предельно допустимая скорость скольжения, м/с | ||

|

|

| ||

| 9,8-47 * 18-60 * 13-22 * 8-35,5 * 7-28 23-26 15-19 8,5-15 | - 10-60 22-45 36,3-46,5 20-32,5 14,5-23,5 | - 50-80 40-80 50-70 - 50-60 - | - 40-50 30-100 - | 2-3 2-3 |

Электропроводность таких материалов в интервале температур 70—480°С в зависимости от пористости, содержания графита и температуры испытаний равна примерно (5,00—1,10)·10-4 Ом-1∙см-1 и уменьшается с повышением температуры и содержания графита, а теплопроводность составляет 0,054—0,143 кал/см·с∙град. Их модуль упругости равен 11000—13000 кГ/мм2.

((__lxGc__=window.__lxGc__||{'s':{},'b':0})['s']['_228269']=__lxGc__['s']['_228269']||{'b':{}})['b']['_698163']={'i':__lxGc__.b++};Date: 2015-09-19; view: 1046; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |