Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчет шлицевой протяжки

Исходные данные для проектирования протяжки для обработки шлицевой втулки D – 8х62H11х72H7х12F8:

- наружный диаметр шлицев  мм;

мм;

- внутренний диаметр шлицев  мм;

мм;

- число шлицев  ;

;

- ширина шлица  мм;

мм;

- материал детали – Сталь 45, твердость – HB 170;

- длина протягивания  мм;

мм;

- шероховатость  мкм.

мкм.

3.1 Выбор конструкции и материала протяжки

3.1.1 Анализ и техническое обоснование принятой конструкции протяжки

При обработке втулки для шлицевого соединения с центрированием по внешнему диаметру протяжка должна иметь фасочные и шлицевые группы зубьев.

Принимаем протяжку групповой схемы резания, т.к. они позволяют работать со значительно большими подъемами, чем одинарной, и обеспечивают большую продуктивность обработки. При центрировании шлицевой втулки на валу по внешнему диаметру достаточно обработать только шлицевые пазы и фаску в основании шлица. Поэтому принимаем тип протяжки – ФШ (фасочные, шлицевые).

3.1.2 Выбор материала протяжки

Учитывая вид обрабатываемого материала, его физико-механические свойства и тип протяжки по [3, с.4, табл.1] выбираем материал для изготовления протяжки – быстрорежущая сталь марки Р9 ГОСТ 19265-73.

3.2 Выбор типа хвостовика и его размеров

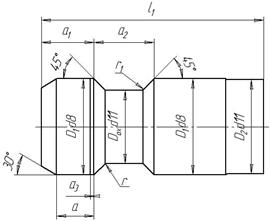

Для закрепления хвостовика выбираем быстросменный патрон. На рисунке 3.1 приведены основные размеры хвостовика протяжки.

Рисунок 3.1 – Основные размеры хвостовика протяжки

Диаметр хвостовика должен быть меньше диаметра предварительно обработанного отверстия Do не менее чем на 0,3 мм для свободного входа хвостовика в деталь.

По [3, с.5, табл. 2] выбираем основные размеры хвостовика:

Dхв=56 мм; Dох=42 мм; а=25 мм; а1=40 мм; а2=40 мм; r=0,6 мм; r1=4 мм; а3=1,6 мм; Fох=1385,4 мм2; l1=120 мм.

3.3 Определение профиля и геометрических параметров зубьев протяжки

3.3.1 Выбор размеров и профиля стружечных канавок

У протяжек шаг черновых и переходных зубьев на всех частях протяжки принимается одинаковым и равным:

, мм,

, мм,

где L – длина обрабатываемой втулки, L= 90 мм;

К =1,8...2,0 для групповой схемы резания.

мм.

мм.

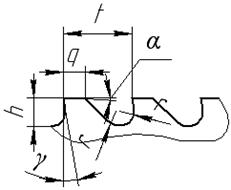

Принимаем t=18 мм. По [3, с.5, табл. 3] определяем форму, размеры профиля зубьев (рисунок 3.2) и активную площадь стружечной канавки: h=8 мм; r=4; мм; q=6 мм; R= 12 мм; Fa=50,3 мм2.

Рисунок 3.2 – Форма и размеры профиля зубьев протяжки

Для обеспечения нормальной работы протяжки без вибраций и удовлетворительного качества обработанной поверхности должно выполняться неравенство:

2 £ Zmax £ 6...7,

где Zmax – максимальное количество одновременно работающих зубьев;

- количество одновременно работающих зубьев;

- количество одновременно работающих зубьев;

; Zmin=5; Zmax= Zmin+1=5+1=6.

; Zmin=5; Zmax= Zmin+1=5+1=6.

2 < 6 < 7, т.е. неравенство выполняется.

3.3.2 Выбор геометрических параметров протяжки

В зависимости от обрабатываемого материала выбираем значения передних углов; в зависимости от точности обработки выбираем значения задних углов по [3, с.6, табл. 4]:

Черновые, переходные зубья: γ=15º+1º; α=4º±30';

Чистовые зубья: γ=2º±15'; α=2º±15';

Калибрующие зубья: γ=2º±15'; α=1º±15'.

3.3.3 Определение подъемов на зуб

Черновые зубья протяжки объединены в группы по два зуба в каждой. Подъем на черновую группу рассчитывается по формуле:

Szч = Fакт/(L×Kдоп), мм/гр,

где Fакт – активная площадь стружечной канавки зубьев протяжки, мм2;

Fакт =50,3 мм2 [3, с.5, табл. 3];

Kдоп – минимально допустимый коэффициент заполнения стружечной канавки,

Для обработки стали Kдоп =3.

Szч = 50,3 / (90·3)=0,1863 мм/гр.

Подъем на переходную группу зубьев протяжки определяем по [3, с.8, табл. 6]: Апер=0,34 мм; количество переходных секций – 2. Распределение припуска по секциям: 1 секция – 0,67Апер; 2 секция – 0,33Апер.

Чистовые зубья протяжки выполняют несекционными с подъемом на каждый зуб. Подъем на чистовые зубья и общее количество чистовых и калибрующих зубьев зависит от квалитета точности и шероховатости обработанной поверхности. Их значения выбираем по [3, с.8, табл. 7].

Шлицевые зубья:

- общий припуск на чистовые зубья на диаметр – 0,08 мм;

- общее количество чистовых зубьев – 3 шт;

- число чистовых зубьев с подъемом Sz =0,02 мм/зуб – 1 шт;

- число чистовых зубьев с подъемом Sz =0,01 мм/зуб – 2 шт;

- число калибрующих зубьев – 4.

3.4 Выбор станка

3.4.1 Расчет сил резания при протягивании

Для выбора станка необходимо определить силы резания, которые возникают при протягивании на разных частях комбинированной протяжки. Максимальные силы резания возникают при работе черновых зубьев, поэтому при выборе станка учитывают только их.

Сила резания, которая возникает во время работы черновых зубьев протяжки, зависит от параметров среза и обрабатываемого материала

P=рb1Zmax,К, Н,

где р – удельная сила резания, которая приходится на единицу длины режущей кромки зуба, Н/мм2, по[3, с.9, табл. 8] р =436 Н/мм2;

Zmax –максимальное количество одновременно работающих зубьев, Zmax =6;

b1 - длина режущей кромки одного зуба, мм;

К – коэффициент.

Коэффициент К учитывает геометрические параметры протяжки:

К=КaКgКhК0,

где Кa и Кg - коэффициенты, которые учитывают влияние переднего и заднего углов, по [3, с.10, табл. 9] Кa = 1; Кg =1.

Кh – коэффициент, который учитывает влияние износа протяжки. Для новой протяжки Кh=1.

К0 – коэффициент, который учитывает охлаждение. При работе с охлаждением - К0=1,0.

К= 1·1·1·1 = 1,

Для протяжек группового резания каждый зуб группы снимает 1/Z часть общей ширины слоя металла, который снимается, где Z – количество зубьев в группе. Для фасочной части протяжки длина режущей кромки одного зуба равна:

, мм

, мм

где b – ширина шлицевого паза, мм, b =12 мм;

f – величина фаски в основе шлица, мм, f =0,5 мм [4, с.828];

Zф=2 – количество зубьев в группе фасочной части протяжки,

n – количество шлицев, n = 8.

мм.

мм.

Для шлицевой части протяжки длина режущей кромки одного зуба равна

, мм,

, мм,

где Zш=2 – количество зубьев в группе шлицевой части протяжки.

мм.

мм.

Максимальная сила резания, которая возникает во время работы зубьев фасочной:

P=436·52·6·1= 136032 Н.

3.4.2 Выбор модели станка

Станок выбираем по максимальной рассчитанной силе резания. Принимаем станок модели 7А520 с характеристиками:

- номинальное тяговое усилие станка Q =200 000 Н;

- максимальная длина рабочего хода 1600 мм;

- мощность электродвигателя 20 кВт;

-минимальный размер от торца хвостовика протяжки до первого зуба, который режет lсч= l1+ l2+ l3+ l4=200+L, где L-длина втулки, которая протягивается.

3.4.3 Определение скорости резания

Скорость резания при протягивании принимается в зависимости от обрабатываемого материала, конструкции и материала протяжки, подачи, характера выполняемой работы, требований по точности и чистоте поверхности, и находится в пределах от 0,5 до 15 м/мин.

Выбираем значение скорости резания по [3,с.10, табл. 11] V=5 м/мин.

Выбранная скорость резания должна быть проверена по мощности станка. Мощность станка определяется по формуле:

N= 0,013·P·V, кВт,

где P – наибольшее значение силы резания, которая возникает во время работы черновых зубьев фасочной части протяжки, Н.

N= 0,013·136032 · 5 = 8842 Вт.

Мощность электродвигателя станка модели 7А520 – 20 кВт.

20 кВт > 8,84 кВт – условие выполняется.

3.4.4 Проверка протяжки на прочность

Для того чтобы в процессе не произошел разрыв протяжки, необходимо выполнить ее проверку на прочность по опасному сечению. Опасным сечением протяжки является минимальный диаметр. В данном случае это минимальный диаметр хвостовика Dох. Необходимо проверить выполнение двух условий:

1) условие отсутствия опасности разрыва протяжки по хвостовику:

Рдоп³Qh,

где Рдоп - допустимое разрывное усилие для хвостовика, Н;

Q – тяговое усилие станка, Н, Q =200000 Н;

h – КПД станка, принимаем h = 0,9.

Допустимое разрывное усилие для хвостовика определяется по формуле:

Pдоп = F ox×[sp]× K и, Н

где F ox – площадь опасного сечения, мм2; F ox=1385,4 мм2;

[sp] – допустимое напряжение на растяжение для стали 40Х [sр] = 250 МПа;

K и – коэффициент, который учитывает влияние изгиба протяжки (K и = 0,9).

Pдоп =1385,4·250·0,9 = 311715 Н.

Выполним проверку.

311715 > 200000 · 0,9;

311715 > 180000 - условие выполняется.

2) условие отсутствия опасности разрыва протяжки по впадине первого зуба:

,

,

где Dоп = Do – 2h - минимальный диаметр протяжки в сечении, которое проходит по впадине первого зуба;

Do – диаметр отверстия до протягивания, Do=62 мм;

h – глубина стружечной канавки, h=8 мм;

[sр] – допустимое напряжения материала протяжки на разрыв, для стали Р9 [sр] = 400 МПа.

Dоп = Do – 2h = 62 – 2·8 = 46 мм;

;

;

Н – условие выполняется.

Н – условие выполняется.

3.5 Расчет фасочной части протяжки

3.5.1 Определение припуска на фасочные зубья

Диаметр предварительно обработанного отверстия Do= 62 мм.

Припуск под фасочные зубья:

Аф=dфп – d, мм

где dф.п = d + 2¦ + (0,3…0,4)– диаметр последнего фасочного зуба, мм;

¦ – величина фаски в основе шлица, ¦ = 0,5 мм [4, с.828];

d – внутренний диаметр шлица втулки, d =62 мм.

dф.п=62 + 2·0,5+0,3=63,3 мм;

Аф=63,3 – 62=1,3 мм.

3.5.2 Расчет количества зубьев

Количество черновых секций:

,

,

где Szч – подъем на зуб в черновых секциях, Szч =0,18 мм/зуб;

Для всех типов протяжек, когда фасочные зубья расположены первыми, количество зубьев определяется по формуле

Zфч=2іфч+1.

Единица добавляется потому, что первый зуб протяжки выполняется без подъема - его диаметр равен диаметру предварительно обработанного отверстия с нижним отклонением.

,

,

Zфч= 2·3,611+1=8,22.

Принимаем Zфч= 9.

3.5.3 Определение параметров выкружек

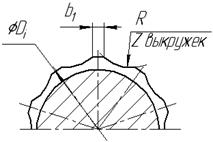

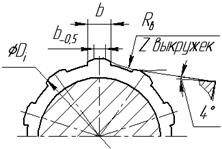

Фасочные зубья группируются в двузубые секции, причем первые зубья в каждой секции имеют на боковых поверхностях выкружки для распределения стружки по ширине (рис.3.3), а вторые выполняются без выкружек, заниженные по диаметру на 0,04 мм для компенсации упругой деформации металла втулки. Радиус выкружки определяется графически так, чтобы ширина первого зуба секции была приблизительно на половину меньше ширины второго зуба. Ширина выкружек принимается равной:

b1=(0,5-0,6)·b, мм,

где b – ширина шлица, мм, b=12 мм.

b1=0,5·12=6 мм.

Рисунок 3.3 – Профиль фасочных зубьев с выкружками

3.5.4 Расчет длины фасочной части протяжки

Общая длина фасочной части протяжки определяется по формуле

Lф= Zф ·t, мм.

где t – шаг черновых зубьев протяжки, t =18 мм.

Lф= 9 ·18 =162 мм.

3.6 Расчет шлицевой части протяжки

3.6.1 Припуск на шлицевые зубья

Шлицевые зубья протяжки, независимо от ее типа, снимают припуск, величина которого определяется по формуле:

Аш = Dmax - dф., мм,

где dф. – диаметр фаски в основе шлица, мм;

dф.=d+2·c =62+2·0,5 = 63 мм (с= 0,5мм – величина фаски [4, с.828]);

Dmax – максимальный внешний диаметр втулки, которая протягивается, с учетом допуска и разбиение.

dmax = d + T ±d, мм,

где T– допуск на диаметр, мм; по Н7 для D=72 мм T=0,03 мм;

d - величина изменения отверстия после протягивания, разбиение (+), усадка (-)

При обработке стали происходит разбиение отверстия. Величина разбиения d =0,01 мм.

dmax = 72 + 0,03 + 0,01 = 72,04 мм.

Аш = 72,04 – 63 = 9,04 мм.

Весь припуск Аш снимают черновые, переходные и чистовые зубья протяжки. Припуск на переходные группы (Аш пер) и чистовые зубья (Аш чист) выбираем по [3, с.8, табл.6, табл.7].

Припуск на черновую часть рассчитывают по формуле:

Ашч = Аш – (Аш пер + Аш чист), мм,

Ашч = 9,04 – (0,34 + 0,08) = 8,62 мм.

3.6.2 Расчет количества зубьев

Количество черновых секций:

,

,

где Szч – подъем на зуб в черновых секциях, Szч =0,18 мм/зуб;

,

,

Количество черновых зубьев:

Zшч=2·ішч = 2·24 = 48.

Количество переходных секций – 2. Количество переходных зубьев:

Zшпер=2·ішпер = 2·2 = 4.

Количество чистовых (Zшчист) и калибрующих (Zшкал) зубьев принимаем по [3, с.8, табл.7]: Zшчист = 3; Zшкал = 4.

3.6.3 Расчет допуска на ширину шлицев протяжки

Ширина шлицев на протяжке должна обеспечить ширину паза шлицевой втулки в пределах поля допуска. Во время работы происходит разбиение паза. Поэтому допуск на изготовление шлицев протяжки не совпадает с допуском на ширину паза шлицевой втулки. Взаимное расположение полей допусков паза и шлица протяжки показано на рис. 3.4.

|

Рисунок 3.4 – Расположение полей допусков на ширину шлица протяжки

Допуск рассчитывается по формуле:

bu=bo+eSo–p,

где b и – номинальная ширина шлица протяжки, мм;

b o – номинальная ширина шлица втулки, b o=12 мм;

eSo – верхнее отклонение размера ширины шлица втулки,

- разбиение ширины шлица протяжки,

- разбиение ширины шлица протяжки,

∆1 – накопленная погрешность окружного шага шлицев протяжки;

∆2 – допуск спералеобразности боковых поверхностей зубьев протяжки относительно оси центров на 500 мм длины;

∆3 – допуск симметричности зубьев относительно оси центров в поперечном сечении зуба протяжки.

∆1=0,020 мм; ∆2=0,010 мм; ∆3=1/3·0,027=0,009 мм [3, с.21, прил.1].

bu=12+0,043–0,024=12,019 мм,

3.6.4 Параметры выкружек

Шлицевые черновые и переходные зубья группируются в секции, причем первые зубья в каждой секции имеют на боковых поверхностях выкружки для распределения стружки по ширине (рис.3.5), а вторые выполняются без выкружек, заниженные по диаметру на 0,04 мм для компенсации упругой деформации металла втулки.

Рисунок 3.5 – Профиль черновых и переходных шлицевых зубьев с выкружками

Радиус выкружки определяется графически так, чтобы ширина первого зуба секции была приблизительно на половину меньше ширины второго зуба. Ширина выкружек принимается равной:

b1=(0,5-0,6)·b, мм,

где b – ширина шлица, мм, b=12 мм.

b1=0,55·12=6,6=7 мм.

Чистовые зубья выполняют несекционными с подъемом на каждый зуб. Выкружек на чистовых и калибрующих зубьях нет.

3.6.5 Расчет длины шлицевой части протяжки

Для повышения точности обработанной поверхности шаг чистовых и калибрующих зубьев принимают меньшим, чем шаг черновых зубьев tчист = (0,7 – 0,8)·t, мм.

tчист = 0,725·18=13 мм;

Lш = (Zш черн + Zш пер)·t +(Zш чистий + Zш кал)· t чист, мм;

Lш = (48+4)·18 + (3+4)·13 = 1027 мм.

3.7 Определение конструктивных размеров протяжки

3.7.1 Определение диаметров зубьев

Диаметры первых зубьев групп определяют путем добавления двойного подъема на зуб к диаметру первого зуба предыдущей группы:

di+1 = di+ 2 Szч, мм.

Диаметр второго зуба группы выполняется меньшим по диаметру на 0,02-0,04 мм для компенсации упругой деформации обрабатываемого металла.

Зубья в чистовых частях протяжки выполняют несекционными, т.е. диаметр каждого следующего зуба рассчитывается по формуле

di+1 = di+ 2 Sz истч, мм.

Диаметры последнего чистового зуба и всех калибрующих одинаковые и равные максимальному диаметру обрабатываемой втулки с учетом допуска на разбивку. Диаметры зубьев протяжки:

- фасочный первый зуб dф1=62,00 мм;

- фасочный последний dфп=63,30 мм;

- шлицевый первый dш1= 63,00 мм;

- шлицевый последний dшп=72,04 мм;

3.7.2 Шейка и переходной конус

Переходной конус выполняется для обеспечения легкого ввода направляющей протяжки в обрабатываемую втулку. Длина переходного конуса lпк =10–20 мм, в зависимости от диаметра.

Минимальная длина шейки определяется в зависимости от типа станка и длины обрабатываемой детали.

lш = lст – lпк – lпн – lхв+30, мм,

где lст - минимальный размер от торца хвостовика протяжки до первого режущего зуба [1,с.10, табл.10];

lпк – длина переходного конуса, мм, lпк =20 мм;

lпн – длина передней направляющей, мм, lпн = L= 90 мм;

lхв –длина хвостовика, мм, lхв = 120 мм

lш = 280 – 20 – 90 – 120 + 30 = 80 мм.

3.7.3 Передняя и задняя направляющая

За длину передней направляющей принимается расстояние от конца переходного конуса до первого режущего зуба, включая ширину первой впадины между зубьями.

Задняя направляющая предназначена для исключения возможности перекоса обработанной детали и повреждения обработанной поверхности в момент выхода из нее последнего зуба протяжки.

Длина передней направляющей выбирается в зависимости от отношения длины протягиваемой втулки L к ее диметру D.

При L/ D ≤ 1,5 lпн = L; L/ D= 90/72 = 1,25 < 1,5 lпн =90 мм.

Длина задней направляющей зависит от размера отверстия и типа протяжки. По [3, с.19, табл.17] lзн = 60 мм.

3.7.4 Общая длина протяжки

Общая длина протяжки рассчитывается как сумма длин всех составных частей протяжки

L= l1+ l2+ l3+ l4+ lф+lш+ lзн=120+80+20+90+162+1027+60=1559, мм.

Длина протяжки не должна превышать величины, которая допускается технологическими возможностями ее производства и параметрами станка.

По [3, с.20, табл.18] при диаметре протяжки более 70 мм, допустимая длина протяжки Lдоп =2000 мм. L= 1620 мм < Lдоп = 2000 мм – условие выполняется.

ЗАКЛЮЧЕНИЕ

В результате выполнения курсового проекта спроектированы указанные инструменты для обработки деталей с заданными размерами и параметрами.

Выполнен расчет комбинированной сверла для обработки отверстий, выбран материал, рассчитаны основные геометрические параметры режущих частей и габаритные размеры инструмента.

Выполнен расчет шлицевой протяжки. На основе исходных данных выбран материал протяжки, определен профиль и геометрические параметры зубьев. Определены конструктивные размеры.

Выполнен расчет фрезы. На основе исходных данных выбран материал фрезы, определен профиль и геометрические параметры зубьев. Определены конструктивные размеры.

Разработаны чертежи спроектированных режущих инструментов, приведенные в приложениях с указанием предельных отклонений размеров и шероховатостей на поверхности инструмента.

ПЕРЕЧЕНЬ ССЫЛОК

1) Методичні вказівки до виконання курсового проекту з дисципліни „Різальний інструмент” Розрахунок інструмента для обробки отворів (для студентів кваліфікаційного напрямку 6.0902 „Інженерна механіка” спеціальностей 7.090201 „Технологія машинобудування”, та 7.090203 „Металорізальні верстати та системи”)/ Укл.: Малишко І.О., Кисельова І.В. – Донецьк: ДонНТУ, 2007. – 9 с.

2) Справочник технолога-машиностроителя.В 2-х т. С74 Т.1/Под ред. А.Г. Косиловой и Р.К. Мещерякова.-4-е изд.,перераб. и доп.-М.:Машиностроение,1986. 656 с., ил.

3) Методичні вказівки до виконання курсового проекту з дисципліни „Різальний інструмент” Розрахунок інструментів для обробки зубчастих коліс та шліцьових валів (для студентів кваліфікаційного напрямку 6.0902 „Інженерна механіка” спеціальностей 7.090201 „Технологія машинобудування”, та 7.090203 „Металорізальні верстати та системи”)/ Укл.: Малишко І.О., Кисельова І.В. – Донецьк: ДонНТУ, 2007. – 48 с.

4) Режущий инструмент. Курсовое и дипломное проектирование. Учебное пособие. Под ред. Е.Э. Фельдштейна. - Мн.: Дизайн ПРО, 2002. - 320с.

5) Российский государственный профессионально-педагогический университет, Кафедра ТМ, "Расчётно-пояснительная записка к курсовому проекту по дисциплине «Металлорежущий инструмент», г. Екатеринбург 2003 г., стр. 29.

6) Киреев Г. И. "Проектирование метчиков и круглых плашек: учебное пособие." – Ульяновск: УлГТУ, 2008. – 107 с.

| <== предыдущая | | | следующая ==> |

| Роль организмов в почвообразовании | | |

Date: 2015-09-19; view: 2472; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |