Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Способ производства толокна

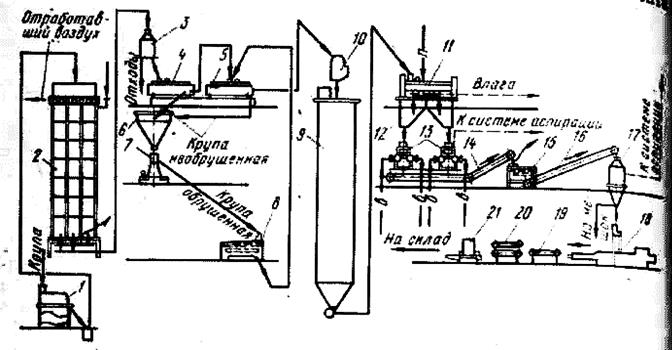

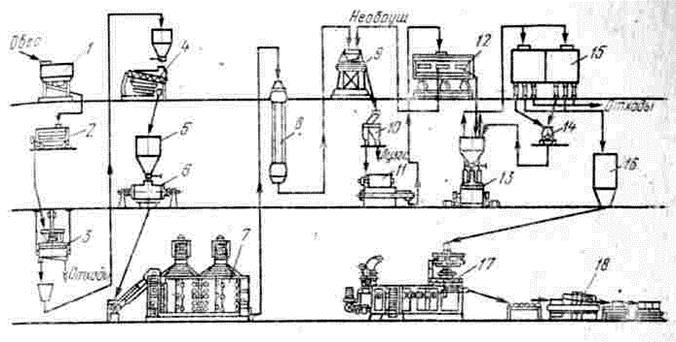

Технологическая схема производства толокна по этому спосо бу представлена на рис. 4.

В получаемом по этой схеме продукте крахмал декстринизирован не полностью и в продукте слабо выражен привкус осоложенного крахмала.

Овес очищают от сорной и металломагнитной примесей на зерновом сепараторе 1 и направляют на триер 2 для отделения зерновой и вредной (головня, спорынья, горчак, вязель) примесей, которые отличаются от овса длиной зерна. Очищенный овес разделяют по размерам зерен на три- фракции на крупяном рассеве 3. Если одновременно с толокном в цехе изготовляют овсяные хлопья, геркулес, овес крупной фракции в производстве толокна не используют, а направляют на изготовление, хлопьев. Затем овес моют в зерномоечной машине 4 и замачивают в замочном чане 5. После замочки овес томят в варочном аппарате 6. Томленый овес высушивают до влажности 5—6% в сушилке 7. Высушенный овес охлаждают на охладительной колонке 8 и освобождают от цветочных пленок (обрушивают) на рушильном поставе 9. Цветочные пленки и мучель отделяют от ядра на циклоне-глобусе 10 и бурате 11. Очищенный овес сортируют на сортировочном столе (падди-машинах) 12, отделяя необрушенные зерна. Полученную крупу размалывают на вальцовом станке 13 с последующим вымолом сходовых частиц на фермере 14. Продукты помола разделяют на рассеве 15, собирая в бункер 16. Готовое толокно фасуют в картонные коробки на автомате 17. Коробки укладывают в гофрокороба, которые заделывают и оформляют бандеролью на автоматической линии 18. Оформленные короба отправляют на склад.

Технологические операции представленной схемы осуществляет следующим образом. От крупных и мелких примесей овес очищают на зерновом сепараторе. Частично овес освобождается от мелких неразвитых зерен. При проходе через магнитные заграждения от овса отбираются металломагнитные примеси. Легкие примеси (лузга, ости, пыль) удаляются системой аспирации.

После обработки в зерновом сепараторе овес не должен содержать примесей, отличающихся от него размерами. Допустимое содержание металломагнитных примесей в пылевидном состоянии не более 3 мг в 1 кг зерна.

Содержание целых зерен овса в отходах, получаемых с сортировочного и сходового сит, не должно превышать 2%.

В овсе содержатся примеси, имеющие с ним одинаковые поперечные сечения (шаровидные семена растений или зерна, отличающиеся от зерен овса длиной). Для отделения таких примесей применяют специальные машины — триеры.

Триеры сортируют зерна по длине с помощью вращающихся рабочих поверхностей, имеющих полусферические ячейки. Овес с имеющимися примесями, которые необходимо отделить от него, поступает в триер и заполняет ячейки. При повороте рабочей поверхности под действием силы тяжести из ячеек выпадают сначала длинные зерна, центр тяжести которых находится вне ячейки, а затем шарообразные и укороченные зерна. Последние попадают в особый приемник и выводятся из машины.

В промышленности применяют цилиндрические триеры, разделяемые в зависимости от скорости вращения на тихоходные и быстроходные. Последние при равном коэффициенте очистки зерна более производительны. Наибольшее распространение, однако, получили дисковые триеры, рабочей поверхностью которых являются диски, насаженные на вал машины и имеющие полусферические ячейки с обеих сторон диска. Коэффициент очистки зерна на дисковых триерах выше, чем на цилиндрических.

В зависимости от отбираемой примеси триеры делят на куколеотборники (отделяют от зерновой массы мелкие примеси (куколь, мелкий горох, гречишку, порченые зерна пшеницы, овса, ржи) и овсюгоотборники (отделяющие укороченные зерна). Технологический эффект работы триеров зависит от нагрузки машины, правильного подбора ячеек, частоты их расположена

Сортировку овса по фракциям осуществляют на зерновом рассеве, предварительно очистив зерно от сора и вредных примесей, каждую фракцию перерабатывают в дальнейшем раздельно, что повышает технологический эффект оборудования и способствует снижению количества отходов, особенно мучки, при обрушивании овса. Благодаря обработке зерен одинаковых размеров улучшается также работа крупоотделительных машин и повышается качество конечного продукта.

Отсортированный крупный овес промывают в зерномоечной машине, обращая особое внимание на более полное удаление минеральных примесей.

Промытый овес направляют в горизонтальный пропариватель где пропаривают острым паром давлением 0,15 МПа и темпера турой 100—110° С в течение 1,5—2 мин. При пропаривании цветочные пленки (оболочки) зерна вследствие неодинаковой способности ядра и оболочек к набуханию отстают от ядра, что облегчает в дальнейшем процесс их удаления. Кроме того, вследствие значительного нагрева наблюдается инактивация ферментного комплекса зерна и, что важно, ферментов, ускоряющих распад жиров. Последнее в значительной степени повышает стойкость получаемого продукта при длительном хранении.

За счет образующегося при пропаривании конденсата зерно в пропаривателе увлажняется (конечная влажность достигает 18— 20%). Производительность горизонтального пропаривателя по овсу 650—660 кг/ч.

Пропаренное зерно сушат в сушильных аппаратах до влажности 7—8% (в качестве сушилок могут быть применены аппараты любых систем). Сушка, как и пропаривание, способствует отделению оболочки от ядра. В результате неравномерности высыхания оболочки и ядра в зерне создаются напряжения, вызывающие деформацию оболочки: она становится более хрупкой и легче отделяется от ядра.

Высушенный овес охлаждают на охладительных колонках до 40—45° С и вторично направляют на триер для отделения зерновой примеси (триер снабжен дисками с ячейками диаметром 4,5— 5,5 мм). Наличие нормальных зерен овса в зерновых отходах не должно превышать 2%.

Получение крупы. Обрушивание овса осуществляют на рушильном поставе или наждачных обоечных машинах. Обрушенный овес для отделения лузги и мучели пропускают черезз циклон-глобус.

Для обеспечения оптимальных условий для дальнейшей перера6отки полученной крупы ее сортируют в зерновом сепараторе, повременно удаляя крупные примеси и мелочь. Сход с приемного сита идет в отходы (крупные примеси), сход с сортировочного и подсевного сит используют для изготовления овсяных хлопьев геркулес, проход через подсевное сито — мелкая крупа и дробленка — является отходом.

Окончательно крупа освобождается от лузги и пыли с помощью аспирационной системы сепаратора и от металломагнитных примесей на магнитной установке. Очищенную крупу дважды пропускают через падди-машину, чтобы удалить необрушенный овес, который затем собирают и направляют на специальный рушильный постав для.повторного шелушения.

После окончательной очистки содержание примесей в овсяной крупе должно быть не более 0,5%.

|

Рис. 1 Технологическая схема производства овсяных хлопьев «Геркулес» из крупы, где:

1 – зерновой сепаратор; 2 – сушильный аппарат; 3 – дуаспиратор (типа аспирационной колонки); 4 – крупоотделительная машина; 5 – контрольная падди-машина; 6 – бункер для необрушенной крупы; 7 – шелушильный постав; 8 – крупоотделительная машина; 9 – бункер; 10 – дуаспиратор; 11 – пропариватель; 12 – бункер для пропаренной крупы; 13 – вальцовый станок; 14 – ленточный транспортер; 15 – сортировочное сито; 16 – ленточный транспортер; 17 – аспирационная колонка; 18 – автомат для фасовки в картонные коробки; 19 – 20 – штабелирующее устройство; 21 – автомат для упаковки в пачки.

|

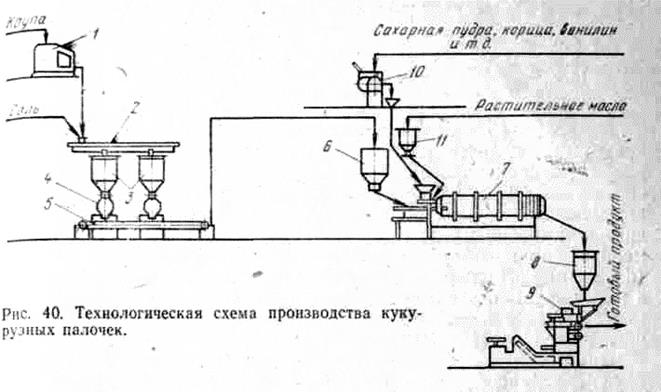

где: 1 - вибрационное сито; 2 - шнековый кондиционер; 3 - темперирующий бункер; 4 - машина для изготовление кукурузных палочек; 5- транспортер; 6- бункер; 7 – объемный дозатор; 7 - установка для нанесения добавок; 8 - бункер; 9 - фасовочный автомат; 10 – смеситель для смешивания сахарной пудры с ванилином, корицей и другими добавками; 11 - сборник растительного масла.

Рис. 4 Технологическая схема производства толокна

где:

1- зерновой сепаратор; 2- триер для отделения зерновой и вредной (головня, спорынья, горчак, вязель) примесей, которые отличаются от овса длиной зерна; 3- крупяной рассев; 4- зерномоечная машина; 5- замочный чан; 6- варочный аппарат; 7- сушилка; 8- охладительная колонка; 9- рушильный постав; 10 - циклон-глобус; 11 – бурат; 12- сортировочный стол (падди-машина); 13 - вальцовый станок; 14 - фермер; 15 - рассев; 16 - бункер; 17 - автомат для фассовки в картонные коробки; 18 - автоматическая линия для обандероливания коробов.

|

Date: 2015-09-18; view: 1242; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |