Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ул вх вых^ вх *^вх вых ^*вых . вых *^вых

4 М М С Q С Q

Вх вх вх^вх вх^вх

где М, Мвх, Мъых — соответственно количество уловленного в аппарате, входящего и выходящего из аппарата загрязняющего вещества, кг/с; Свх, Сшх — концентрация загрязняющего вещества в единице объема сухого газа соответственно на входе и выходе из аппарата, г/м3; Qbx, (?вых — расход газа соответственно на входе и выходе из аппарата, м3.

При работе газоочистного аппарата без утечек и подсосов воздуха, существенного изменения температуры, давления и влажности очищаемого газа степень очистки определяется следующим образом:

Вых

Раздел 4. Воздушная среда города

Коэффициент проскока — отношение количества загрязняющего вещества, выходящего с выбросами из аппарата пылегазоочистки, к количеству, поступившему в него:

Коэффициент проскока — отношение количества загрязняющего вещества, выходящего с выбросами из аппарата пылегазоочистки, к количеству, поступившему в него:

М

пр М ' *

пр М ' *

Вх

Степень (эффективность) очистки и коэффициент проскока выражаются в долях единицы или в %.

Эффективность улавливания частиц пыли (степень очистки) зависит от ее дисперсного состава. В первую очередь улавливаются крупные частицы пыли. Эффективность пылеулавливающего оборудования характеризуется достигаемой фракционной или парциальной степенью очистки.

Фракционная степень очистки — отношение количества пыли данной фракции, уловленной в аппарате, к количеству входящей пыли той же фракции.

Парциальная степень очистки — отношение количества частиц данного

размера, уловленных в аппарате, к количеству частиц данного размера на

входе в аппарат.,...

Наиболее широко в практике применяются аппараты сухой инерционной очистки газов. Принцип действия этих аппаратов состоит в осаждении пыли в результате изменения направления и скорости движения счищаемого газового потока и ударения частиц пыли о стенки и поперечные преграды. Эти аппараты отличаются простотой конструкции и изготовления.

Простейшими установками для улавливания крупнодисперсной пыли, работающими по принципу гравитационного осаждения, являются пылеосадитель-ные камеры. Они используются в качестве первой ступени очистки газов для улавливания наиболее крупных частиц (30—100 мкм), позволяют избежать осаждения пыли в газоходах и снижают нагрузку на последующие ступени очистки.

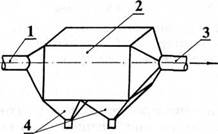

| Рис. 4.7. Пылеосадительная камера: 1— входной патрубок; 2 — корпус; 3 — выходной патрубок; 4 — бункера для пыли |

Устройство и принцип действия пылеосадительной камеры показаны на рис. 4.7. Степень очистки зависит от времени пребывания частиц в камере. Частицы, движущиеся в газовом потоке, опускаются под действием силы тяжести на дно бункера. Скорость газового потока в пылеосадительной камере не должна вызывать уноса осевших частиц пыли. В зависимости от плотности, формы и размера частиц она составляет 1,7—7,0 м/с.

Экология города

К числу сухих инерционных пылеуловителей относятся жалюзийные, вентиляторные и радиальные пылеуловители. Они эффективно улавливают частицы размером от 20—30 мкм. Более тонкая очистка от пыли обеспечивается с помощью циклонов. Циклон — один из широко распространенных пылеулавливающих аппаратов, предназначенный для улавливания частиц размером 5—20 мкм и более.

К числу сухих инерционных пылеуловителей относятся жалюзийные, вентиляторные и радиальные пылеуловители. Они эффективно улавливают частицы размером от 20—30 мкм. Более тонкая очистка от пыли обеспечивается с помощью циклонов. Циклон — один из широко распространенных пылеулавливающих аппаратов, предназначенный для улавливания частиц размером 5—20 мкм и более.

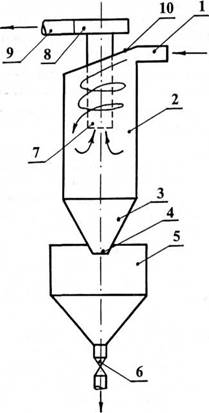

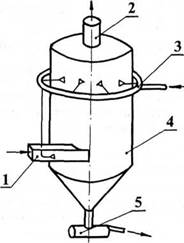

Устройство и принцип действия циклона показаны на рис. 4.8.

Рис. 4.8. Циклон:

1 — входной патрубок; 2 — цилиндрическая часть корпуса; 3 — коническая часть корпуса; 4 — пылевыпускное отверстие; 5 — бункер для пыли; 6 — пылевой затвор; 7 — выхлопная труба; 8 — раскручивающая улитка; 9 — выходной патрубок; 10 — наклонная крышка

Вращение газового потока достигается путем его тангенциального ввода в циклон или путем использования специального завихрителя. В результате действия центробежных сил частицы пыли, взвешенные в потоке газа, отбрасываются на стенки корпуса циклона и выпадают из потока. Очищаемый поток газа, освобожденный от пыли, продолжая вращаться, изменяет направ-

Раздел 4. Воздушная среда города 201

ление движения на 180° и выходит из циклона через расположенную на оси выхлопную трубу. Частицы пыли, достигшие стенок корпуса, опускаются под действием силы тяжести и поступают в бункер. По мере наполнения бункера пыль через пылевой затвор отгружается на утилизацию или захоронение. Очищенный воздух через выходной патрубок отводится из циклона.

ление движения на 180° и выходит из циклона через расположенную на оси выхлопную трубу. Частицы пыли, достигшие стенок корпуса, опускаются под действием силы тяжести и поступают в бункер. По мере наполнения бункера пыль через пылевой затвор отгружается на утилизацию или захоронение. Очищенный воздух через выходной патрубок отводится из циклона.

Рекомендуемая скорость газа в цилиндрической части циклона — 2,5— 4,5 м/с.

Диаметр циклона не следует задавать более 1000 мм. Для повышения эффективности очистки циклоны компонуют в группы с общим подводом и отводом очищаемого воздуха. Такие циклоны называют батарейными. Этим достигается существенная экономия капитальных и эксплуатационных затрат.

К высокоэффективным типам аппаратов сухой очистки газов относятся фильтры.

В основе работы фильтров всех видов лежит фильтрация запыленного воздуха через пористую перегородку, в процессе которой частицы пыли, взвешенные в газе, задерживаются перегородкой, а газ беспрепятственно проходит через нее.

Пористые перегородки могут представлять собой ткани, бумагу, волокнистые материалы, керамику, металлические сетки, зернистые слои.

В отличие от аппаратов инерционной очистки фильтры могут с достаточной эффективностью задерживать частицы любого размера. Наиболее целесообразно использовать фильтры для улавливания частиц пыли размером менее 5 мкм.

Скорость процесса фильтрования определяется перепадом давления на пористой перегородке. По мере накопления на фильтре частиц пыли скорость прохождения газа постепенно снижается. Перегородку необходимо периодически подвергать регенерации путем освобождения от уловленной пыли. Это существенно осложняет эксплуатацию фильтров.

Степень очистки газа в фильтре зависит от пористости фильтрующего материала, толщины фильтрующего слоя, объема фильтровального материала в единице объема фильтра и суммарного коэффициента захвата частицы пыли фильтрующим волокном, величина которого в свою очередь зависит от механизма процесса фильтрования.

Тканевые фильтры предназначены для очистки их от твердых частиц отходящих газов плавильных печей предприятий черной и цветной металлургии, печей обжига в стекольной и керамической промышленности и котельных. В качестве фильтрующего материала применяют бельтинг, лавсан, капрон и др.

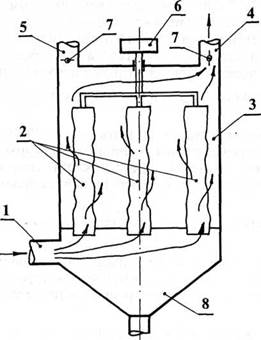

Наиболее распространенным типом тканевого фильтра является рукавный фильтр (рис. 4.9).

Экология города

|

Рис. 4.9. Рукавный фильтр:

1 — вход запыленного газа; 2 — рукава; 3 — корпус фильтра; 4 — воздуховод очищенного газа; 5 — воздуховод продувочного воздуха; 6 — механизм встряхивания; 7 — клапаны; 8 — бункер для сбора пыли

Запыленный газ, поступающий через входной патрубок в нижнюю часть корпуса фильтра, подводится внутрь рукавов. После прохождения через фильтрующую ткань очищенный воздух удаляется из аппарата.

Частицы пыли оседают на фильтрующей поверхности рукава, в результате чего его сопротивление постепенно увеличивается. Когда оно достигает некоторого предельного значения, фильтр переводится в режим регенерации. Наиболее часто регенерация осуществляется обратной продувкой. Для повышения эффективности регенерации рукавов их могут встряхивать при помощи специальных механизмов.

Камеры фильтра переводят в режим регенерации по очереди и таким образом обеспечивают его непрерывную работу.

Степень очистки от мелкодисперсной пыли в рукавном фильтре может достигать 99,9%. Скорость прохождения очищаемого газа через фильтрующую ткань составляет 0,5—1 м/с.

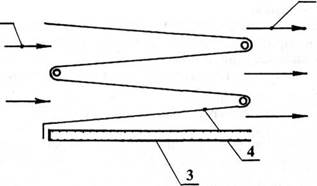

Волокнистые фильтры предназначены для очистки от пыли слабозапы-ленных потоков воздуха с концентрацией пыли не более 5 мг/м3. Они представляют собой пористые перегородки, составленные из беспорядочно расположенных равномерно распределенных по сечению волокон (рис. 4.10).

Раздел 4. Воздушная среда города 203

|

| |\\\\\\\\\\\\\\\\\\\\\\\\\У1 |

| \\\ \\\\\\\\\\\«\\\\\\ \\w\\\i |

Рис. 4.10. Волокнистый фильтр:

1 — вход газа; 2 — выход газа; 3 — боковая стенка; 4 — фильтрующий материал

Из-за глубокого проникновения улавливаемых частиц пыли вглубь пористого материала регенерация волокнистых фильтров затруднена. По окончании срока службы отработавший фильтрующий материал обычно заменяется новым.

В волокнистых фильтрах используются как естественные, так и специально изготовленные волокна толщиной от 0,01 до 100 мкм (отходы текстильного производства, шлаковая вата, стекловолокно и др.). Степень очистки при улавливании мелкодисперсной пыли может достигать 99%. Рекомендуемая скорость фильтрации — 0,01 — 0,1 м/с.

Зернистые фильтры применяются при очистке газов с высокими температурами (до 500—800° С) в условиях агрессивной среды при резких изменениях давления и температуры. Они представляют собой емкость, заполненную фильтрующим материалом, в качестве которого могут быть применены песок, щебень, шлак, опилки, крошка руды, угля, графита, пластмасс и др. В качестве фильтрующего слоя в зернистых фильтрах используются насыпные материалы.

Зернистые фильтры применяются для улавливания слипающихся и абразивных пылей в тех случаях, когда затруднено применение аппаратов другого типа.

В некоторых случаях в зернистых фильтрах возможен возврат фильтрующего слоя в технологический процесс, если в качестве зерен используется исходное сырье (частицы угля, используемые в качестве зерен фильтра при очистке воздуха от угольной пыли, можно возвращать в топку котла).

Разновидностью зернистых фильтров являются фильтры сорбционной очистки, где в качестве фильтрующей загрузки используются катализаторы и сорбенты. Сорбционные фильтры предназначены для улавливания газообразных примесей.

В зависимости от вида улавливаемой пыли и зерен фильтра степень очистки может достигать 95—99,5%, скорость фильтрации — 15 — 35 м/с.

Экология города

Электрофильтры предназначены для очистки промышленных газов от твердых частиц, выделяющихся при различных технологических процессах. Эти аппараты незаменимы при очистке выбросов цементных, известковых, гипсовых и других производств, где содержатся пылевидные частицы, подверженные схватыванию при контактах с влагой. Уловленная в электрофильтрах пыль является ценным готовым продуктом или вторичным минеральным сырьем.

Электрофильтры предназначены для очистки промышленных газов от твердых частиц, выделяющихся при различных технологических процессах. Эти аппараты незаменимы при очистке выбросов цементных, известковых, гипсовых и других производств, где содержатся пылевидные частицы, подверженные схватыванию при контактах с влагой. Уловленная в электрофильтрах пыль является ценным готовым продуктом или вторичным минеральным сырьем.

К преимуществам электрофильтров относится высокая степень очистки, достигающая 99%, возможность улавливания частиц широкого диапазона размеров, стабильная работа при высокой запыленности и температуре газа, высокая производительность и возможность полной автоматизации процесса очистки.

К недостаткам электрофильтров следует отнести высокую чувствительность к параметрам очищаемого газа (температура, влажность, электрическое сопротивление), невозможность использования для очистки взрыво- и пожароопасных смесей, относительно высокую стоимость аппарата и повышенные требования к технике безопасности при эксплуатации.

Установка для электростатической очистки выбросов состоит из электрофильтра, агрегатов питания, системы транспортировки уловленной пыли.

Электрофильтр (рис. 4.11) монтируется в металлическом корпусе прямоугольного сечения. Внутри него располагаются осадительные и коронирую-щие электроды. На входе в электрофильтр устанавливается газораспределительное устройство, обеспечивающее равномерное распределение газа в активной зоне аппарата. В нижней части корпуса установлены бункера для сбора и системы для транспортировки пыли.

|

| очищенный газ |

| запыленный газ |

| уловленная пыль |

Рис. 4.11. Электрофильтр:

1 — корпус; 2 — осадительные электроды; 3 — коронирующие электроды; 4 — газораспределительное устройство; 5 — бункера для сбора пыли; 6 — система транспортировки пыли

Раздел 4. Воздушная среда города 205

Основой процесса очистки является ионизация пылевидных частиц и молекул газа под воздействием электростатического поля. Заряженные частички оседают на поверхность электрода с противоположным электрическим зарядом. Осажденные частицы удаляются с электродов встряхиванием или промывной водой. Уловленная пыль (шлам) поступает в бункер электрофильтра и далее в систему удаления.

Основой процесса очистки является ионизация пылевидных частиц и молекул газа под воздействием электростатического поля. Заряженные частички оседают на поверхность электрода с противоположным электрическим зарядом. Осажденные частицы удаляются с электродов встряхиванием или промывной водой. Уловленная пыль (шлам) поступает в бункер электрофильтра и далее в систему удаления.

В зависимости от конструкции электрофильтра скорость прохождения очищаемых газов колеблется в пределах 0,8—1,7 м/с.

Мокрая очистка выбросов является одним из наиболее эффективных и широко распространенных методов пылегазоулавливания. При мокрой очистке достигается высокая степень извлечения твердых, жидких и газообразных примесей.

Основой процесса мокрой очистки является осаждение частиц пыли на каплях или на слое жидкости. В качестве орошающей жидкости чаще всего используется вода. Иногда, в зависимости от особенностей состава очищаемых выбросов, воду подщелачивают или подкисляют.

Аппараты мокрой газоочистки отличаются простотой конструкции и эксплуатации, относительно невысокой стоимостью. В них можно очищать выбросы любой влажности, а также пожаро- и взрывоопасные смеси.

К недостаткам мокрого способа пыле- газоочистки следует отнести: образование сточных вод и шлама, которые требуют дальнейшей обработки; коррозию оборудования при воздействии агрессивных увлажненных газов и жидкости; относительно высокие удельные затраты электроэнергии.

Простейшим аппаратом мокрой очистки выбросов является форсуночный скруббер. Он предназначен для улавливания частиц размером более 10—15 мкм, а также для охлаждения и увлажнения очищаемых выбросов.

Форсуночный скруббер (рис. 4.12) представляет собой цилиндрическую емкость, оснащенную патрубками для подвода и отвода очищенного воздуха. В верхней части корпуса расположены один или несколько ярусов форсунок для распыления орошающей жидкости. Жидкость в виде дождя с диаметром капель 0,6—1 мм как бы промывает очищаемый газ, движущийся противотоком, т.е. снизу вверх, со скоростью 0,7—1,5 м/с. При больших скоростях происходит вынос влаги и отложение пыли на внутренних поверхностях выходного патрубка скруббера. Удельный расход воды в скрубберах составляет 1—6 л/м3.

В механическом скруббере распыление жидкости производится с помощью вращающегося диска. В скруббере Вентури распыление жидкости происходит за счет турбулентного движения очищаемого потока газа через конфузор трубы Вентури (рис. 4.13). Проходя далее через инерционный каплеуловитель, поток газа освобождается от капель жидкости, которые удерживают частицы пыли, откуда жидкость отводится через гидрозатвор.

Экология города

|

Рис. 4.12. Форсуночный скруббер:

1 — цилиндрический корпус; 2 — входной патрубок; 3 — патрубок для отвода очищенного газа; 4 — подвод воды на орошение; 5 — контрольно-измерительные приборы параметров воды; 6 — регулирующая задвижка; 7 — форсунки верхнего и нижнего яруса орошения; 8 — гидрозатвор

Рис. 4.13. Скруббер Вентури:

1 — вход очищаемого газа; 2 — выход очищенного газа; 3 — орошающее устройство; 4 — конфузор трубы Вентури; 5 — горловина; 6 — диффузор; 7 — каплеуловитель; 8 — гидрозатвор

Раздел 4. Воздушная среда города

Размер частиц, улавливаемых в скруббере Вентури, — от 0,2 мкм и выше. При этом степень очистки может достигать 96—99%. Скорость газа в горловине трубы Вентури достигает 100—180 м/с, удельный расход орошающей жидкости — 0,5—1,5 л/м3.

Размер частиц, улавливаемых в скруббере Вентури, — от 0,2 мкм и выше. При этом степень очистки может достигать 96—99%. Скорость газа в горловине трубы Вентури достигает 100—180 м/с, удельный расход орошающей жидкости — 0,5—1,5 л/м3.

Принцип действия и конструкция центробежного скруббера аналогичны циклону (рис. 4.14). Под воздействием центробежных сил, возникающих при

|

вращении газового потока в аппарате, частицы пыли отбрасываются на спираль скруббера, откуда смываются жидкостью, подаваемой через сопла, расположенные по окружности в верхней части корпуса.

Рис. 4.14. Центробежный скруббер:

1 — тангенциальный патрубок для входа очищаемого газа; 2 — выход очищенного газа; 3 — система подачи воды; 4 — цилиндрический корпус; 5 — гидрозатвор

Скорость газа в цилиндрическом сечении корпуса достигает 4—5 м/с; степень очистки довольно высокая и зависит от размера и плотности частицы пыли, а также диаметра центробежного скруббера.

Аппараты мокрой газоочистки ударно-инерционного действия — пылеуловитель вентиляционный мокрый (ПВМ), ротоклон применяются при отсутствии достаточного количества чистой воды и относительно невысоких температурах очищаемого газа для очистки от частиц пыли размером не менее 5 + 10 мкм.

Принцип действия этих аппаратов основан на резком повороте на 180° газового потока, направленного с большой скоростью перпендикулярно к поверхности жидкости (рис. 4.15). Взвешенные в газе частицы, ударяясь о

|

поверхность жидкости, улавливаются ею. Вода, увлекаемая газовым потоком, движется до верхней кромки перегородки, а затем сепарируется в каплеулови-теле. Очищенный газ с помощью вентилятора выбрасывается наружу.

Рис. 4.15. Пылеуловитель вентиляционный мокрый (ПВМ):

1 — корпус; 2, 3 — перегородки; 4 — капле-отбойник-каплеуловитель; 5 — отверстие для входа очищаемых газов; 6 — патрубок для выхода очищенных газов; 7 — скребковый конвейер

Экология города

Аппарат со щелевым каналом сложной конфигурации (импеллером) называется ротоклон.

Аппарат со щелевым каналом сложной конфигурации (импеллером) называется ротоклон.

Уловленная пыль оседает на дне корпуса аппарата и удаляется скребковым конвейером.

Расход воды на орошение газа не превышает 0,03 кг/м3. Степень очистки при диаметре частиц пыли до 10 мкм составляет 98—99%. Скорость газа в щели между перегородками достигает 15 м/с.

Барботажные пенные аппараты предназначены для очистки небольших расходов газа от частиц пыли размером не менее 5 мкм.

Процесс барботажа состоит в прохождении очищаемого газа через слой жидкости.

Барботажный пенный аппарат (рис. 4.16) представляет собой корпус, пере

Барботажный пенный аппарат (рис. 4.16) представляет собой корпус, пере

гороженный горизонтальной решеткой с равномерно расположенными мелки

ми отверстиями. Запыленный газ подается под ре-

3 шетку и отводится из верхней части аппарата.

Рис. 4.16. Барботажный пенный аппарат:

1 — корпус; 2 — вход очищаемого газа; 3 — выход очищенного газа; 4 — ороситель; 5 — отвод жидкости в переливной отсек; 6 — решетка; 7 — отвод жидкости, прошедшей через решетку

При скорости газа до 1 м/с наблюдается барботажный режим, при котором воздух проходит через слой жидкости в виде отдельных пузырьков. При повышении скорости барботажный режим переходит в пенный.

Диаметр корпуса барботажного аппарата обычно составляет 2—2,5 м, диаметр отверстий решетки — 4—8 мм, скорость газов при прохождении решетки — 6—10 м/с.

Методы очистки промышленных выбросов от газо- и парообразных примесей по характеру протекания физико-химических процессов подразделяется на следующие группы:

• промывка выбросов растворимых примесей (адсорбция);

• промывка выбросов растворами реагентов, связывающих примеси хи

мически (хемосорбция);

• поглощение газообразных примесей твердыми активными веществами

(адсорбция);

• термическая нейтрализация вредных примесей отходящих газов (про

цессы сжигания);

• каталитическая очистка газов;

• биохимическая очистка газов.

Раздел 4. Воздушная среда города 209

4.5. Контроль уровня загрязнения атмосферного воздуха в городах

4.5. Контроль уровня загрязнения атмосферного воздуха в городах

Date: 2015-09-02; view: 820; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |