Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сопло узла пластикации

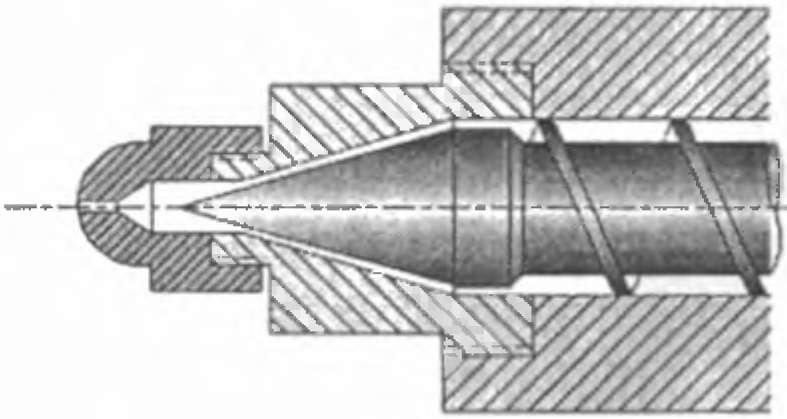

Сопла могут быть как открытыми, так и с запорными устройствами. Открытые сопла рекомендуются для переработки нетермостойких и высоковязких полимеров, таких как жесткий ПВХ, реактопласгы и эластомеры. Пример открытого сопла приведен на рис. 4.12.

Рис. 4.12. Шнек с простым наконечником, используемый для переработки жесткого ПВХ

Рис. 4.12. Шнек с простым наконечником, используемый для переработки жесткого ПВХ

|

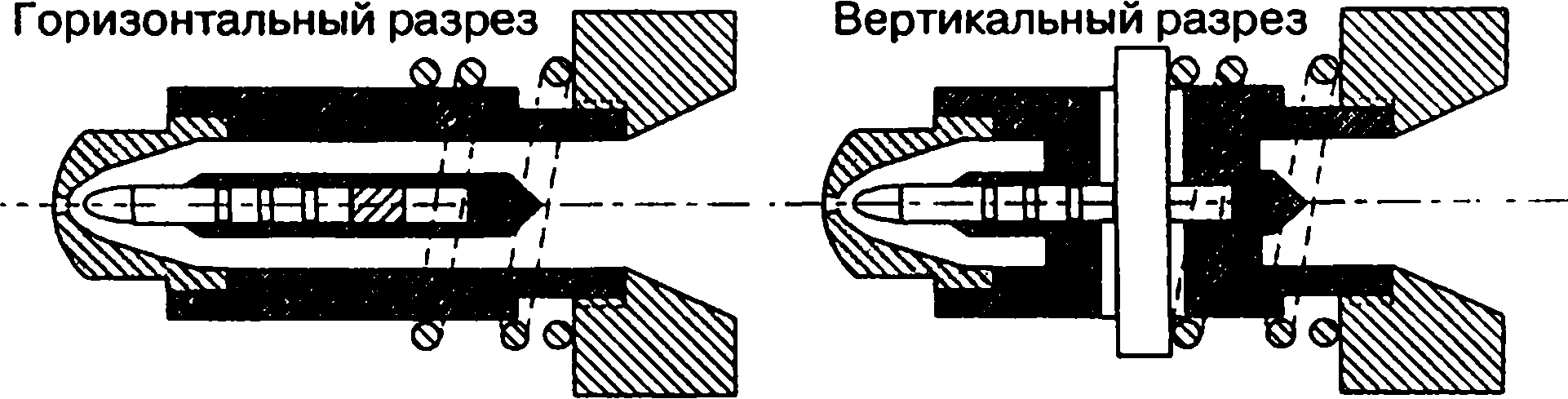

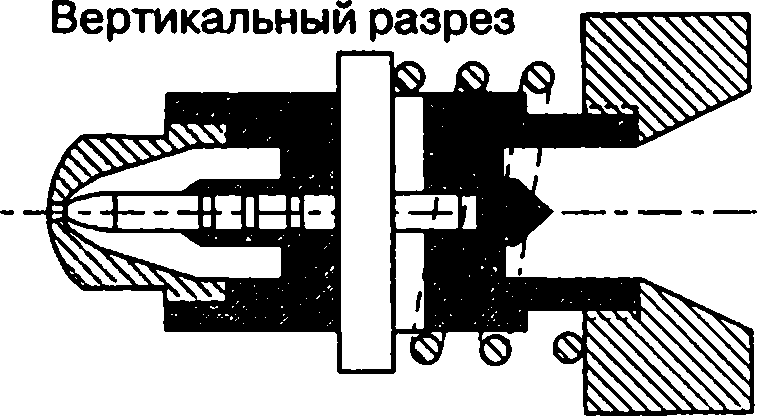

Запирающиеся сопла можно использовать для предотвращения подтекания расплавленного полимера или образования нитей, кроме того, они позволяют работать с отодвигающимся узлом впрыска. Некоторые сопла приводятся в действие во время цикла, другие — управляются отдельно. Обычно в конструкциях сопла применяют игольчатые клапаны (рис. 4.15). Клапан открыт при отодвинутой игле (рис. 4.15) и закрыт, когда игла продвинута в сопло (рис. 4.16).

Рис. 4.15. Игольчатый клапан в открытом положении

Рис. 4.15. Игольчатый клапан в открытом положении

|

Рис. 4.16. Игольчатый клапан в закрытом положении

При изготовлении изделий литьем под давлением большое влияние оказывает правильно выбранный технологический режим. Это обеспечивает получение качественных изделий.

К основным параметрам относятся:

1. объем впрыска Vвпр (ход шнека Н);

2. время дозирования

3. время пребывания в цилиндре

4. давление пластикации (противодавление) рпл;

5. скорость вращения шнека N;

6. температура литья Тл – температура, с которой материал поступает из инжекционного цилиндра в форму.

7. температура формы Тф – температура формующего инструмента;

8. давление литья рл – величину давления литья устанавливают в гидроцилиндре машину. Задается диаграмма изменения давления литья в течение цикла;

9. давление формования (давление подпитки) рф – задается диаграмма изменения давления формования в течение цикла;

10. время выдержки под давлением τвпд;

11. объемная скорость впрыска Q или обратная величина – время заполнения формы расплавом τз. Задается диаграмма изменения скорости впрыска по мере продвижения шнека вперед;

12. общая продолжительность цикла τц.

Технологические параметры литья зависят от размеров и конфигурации изделий.

В зависимости от толщины стенки литьевые изделия условно можно разделить на три группы:

Первая группа - изделия тонкостенные сложной конфигурации.

Вторая группа – изделия общего назначения средних размеров.

Третья группа - изделия толстостенные простой конфигурации.

Для литья изделий первой группы, которые имеют повышенное гидравлическое сопротивление заполнению формы, применяют верхние значения рабочего диапазона технологических параметров литья: температуры литья Тл, температуры формы Тф, давления литья Рл, объемной скорости впрыска Q. Для литья изделий этой группы применяют низковязкие марки полимера, которые обладают хорошей формуемостью и легко заполняют формы сложной конфигурации.

Для литья изделий третий группы, которые имеют пониженное гидравлическое сопротивление заполнению формы, можно применять нижние значения рабочего диапазона технологических параметров литья: температуры литья Тл. температуры формы Тф, давления литья Рл, объемной скорости впрыска Q. Для литья изделий этой группы можно применять высоковязкие марки полимера, которые имеют повышенную молекулярную массу и повышенную ударную прочность.

1. Объём впрыска (ход шнека).

Объем впрыска или аналогичный параметр - ход шнека Н - зависят от размеров изделия и плотности полимерного материала.

Вес отливки G (в г) определяют по формуле:

G = V * p (3.1)

где V - объем отливки, см3;

р- плотность полимера (в г/см3) при комнатной температуре (20 0С),

Вес отливки G и ход шнека H связаны прямо пропорциональной зависимостью:

GК=НSp1 (3.2)

где S - поперечное сечение шнека, см2;

p1 - плотность полимера (в г/см3) при температуре литья;

К - коэффициент, учитывающий утечки материала в обратном направлении при впрыске, а также уплотнение материала в форме и подушку материала перед шнеком в конечном положении, K=1,2-1,25.

Объем впрыска зависит от размера изделия и плотности материала. Объем впрыска всегда корректируется с учетом утечек материала в обратном направлении при впрыске, подушки материала перед шнеком в конечном положении, уплотнения материала в форме.

Коэффициент К зависит от технологического состояния оборудования, особенно запирающего клапана на конце шнека. Если ход шнека задают меньше требуемого значения, возникают недоливы, пустоты, утяжины, коробление изделий.

Ход шнека должен быть таким, чтобы к концу периода выдержки под давлением перед шнеком оставалось «подушка массы» объемом не менее 3-5% объема подготовленного к впрыску материала. Шнек не должен доходить до своего крайнего положения. Только в этом случае обеспечивается передача давления в форму в течение времени выдержки под давлением tВПД и переток материала для подпитки.

Большие ходы шнека могут привести к получению перелитых изделий. Кроме того, при больших ходах дозирования и впрыска воздух из материала в зоне загрузки не может уходить в направлении отверстия подачи сырья. Он остается в расплаве, уплотняется в зоне компрессии и приводит к серым или черным полосам (пригарам) в готовом изделии. Чтобы этого избежать, увеличивают противодавление.

Максимальный объем впрыска в шнеке указывается в описании машины для полистирола (ПС). У ПС, ПЭ, ПП, АБС, САН и ПММА при низких температурах цилиндра рекомендованное время пребывания материала в цилиндре может быть превышено на несколько минут, без риска термического повреждения массы. Но у ПА, ПЭТ, ПБТ, ПК/АБС и ПВХ-тв. рекомендованное время пребывания в цилиндре не должно превышаться

2. Под временем пребывания в цилиндре понимают время, которое нужно гранулам для прохода от отверстия подачи сырья в цилиндр до выхода в полость формы в виде расплава.

При больших ходах шнека и коротком времени цикла есть опасность слишком короткого времени пребывания расплава в шнековом цилиндре и тем самым получения недостаточно однородного расплава.

При малых ходах шнека и относительно длинном времени циклов при определенных обстоятельствах получается слишком длительное время пребывания расплава в цилиндре, которое может привести к расщеплению материала, ухудшающему качество литого изделия, а также стабильность процесса.

В отношении времени пребывания расплава в цилиндре следует учитывать еще один важный аспект: чем больше диаметр шнека, тем больше также и требующееся время пребывания расплава в цилиндре, чтобы достичь сравнимой однородности.

| Группа материала | Структура |

| АБС | аморфная |

| АЦ | аморфная |

| НП-ПЭ | частично кристаллическая |

| ВП-ПЭ | частично кристаллическая |

| ПА6 | частично кристаллическая |

| ПА66 | частично кристаллическая |

| ПА6-СВ30 | частично кристаллическая |

| ПБТ | частично кристаллическая |

| ПК | аморфная |

| ПК/АБС | аморфная |

| ПЭТ | аморфная/частично кристаллическая |

| ПММА | аморфная |

| ПОМ | частично кристаллическая |

| ПП | частично кристаллическая |

| ПФО | аморфная |

| ПС | аморфная |

| ПВХ-тв | аморфная |

| ПВХ- мяг. | аморфная |

| САН | аморфная |

3. Время дозирования - это время набора дозы материала. Пластикация должна выполняться для всех материалов с медленной скоростью вращения шнека, чтобы процесс пластикации был закончен лишь незадолго до окончания времени охлаждения.

Дозирование [D]

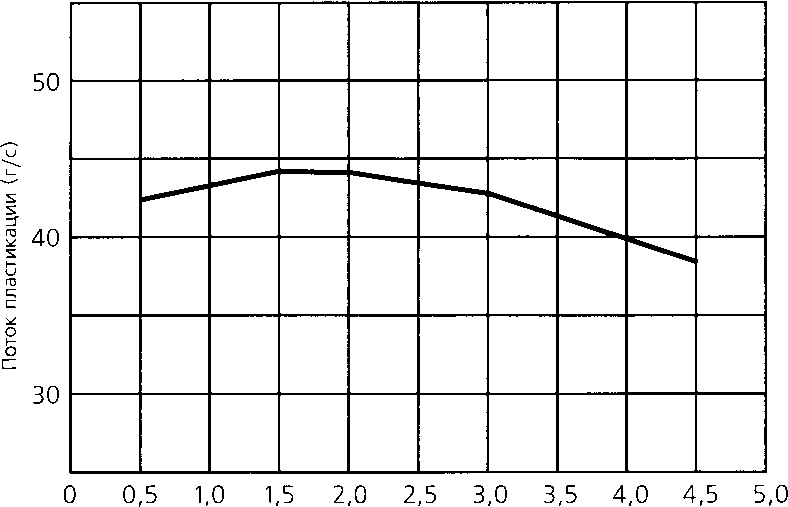

Рис. 3.9: Поток пластикации в зависимости от величины хода дозирования

Дозирование [D]

Рис. 3.9: Поток пластикации в зависимости от величины хода дозирования

|

Рис. 3.9 показывает изменение потока пластикации в зависимости от величины хода дозирования. При коротких ходах шнека из-за влияния пусковых режимов двигателя привода шнека поток пластикации меньше, чем у ходов шнека 1,5 - 2,5 Д, так как при этих ходах шнека режим запуска двигателя не оказывает почти никакого влияния, и эффективная длина шнека идеальна У больших ходов шнека поток пластикации в соотношении с длиной хода дозирования снова меньше, так как эффективная длина шнека, прежде всего эффективная длина зоны загрузки становится короче

4. Противодавление шнека -это давление, с которым шнек сопротивляется давлению материала, собирающегося в сопле машины.

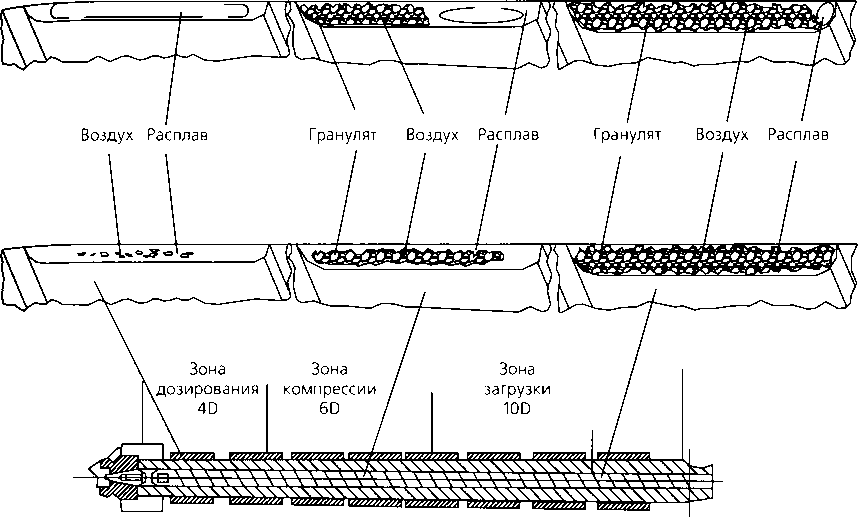

Регулировкой противодавления шнека меняется давление массы в шнековом цилиндре, благодаря чему втянутый с гранулятом воздух, находящийся в участке зоны загрузки, можно вытеснить в направлении загрузочного отверстия (Рис 3 12).

Рис 3 11 Давление массы в цилиндре пластификации во время дозирования

Рис 3 11 Давление массы в цилиндре пластификации во время дозирования

|

Рис. 3.12■ Протекание пластикации в цилиндре

Рис. 3.12■ Протекание пластикации в цилиндре

|

Качество перемешивания расплава можно улучшить с помощью более высокого противодавления. Однако выбор слишком высокого противодавления ведет к более низкой производительности.

Легко текучие и легко плавящиеся материалы нуждаются в более низком противодавлении, чем трудно текучие.

Правильная высота противодавления для различных материалов указана в табл. 3.4

| Материал | Рекомендуемое противодавление шнека (бар) | |

| Трехзонный шнек | Барьерный шнек | |

| АБС | 50-150 | 30-50 |

| ПК/АБС | 50-100 | 30-50 |

| АЦ | 50-100 | 30-50 |

| ПА6 | 20-80 | 20-40 |

| ПА66 | 20-80 | 20-40 |

| ПБТ | 50-100 | 30-50 |

| ПК | 100-150 | 40-60 |

| ПЭ-ВП | 50-200 | 30-50 |

| ПЭ-НП | 50-200 | 30-50 |

| ПЭТ | 50-100 | 30-50 |

| ПММА | 100-300 | 40-80 |

| ПОМ | 50-100 | 30-50 |

| ПП | 50-200 | 30-50 |

| ПФО | 30-100 | 30-50 |

| ПС | 50-100 | 30-50 |

| ПВХ-тв | 50-200 | 30-50 |

| ПВХ- мяг | 50-100 | 30-50 |

| САН | 50-100 | 30-50 |

Табл 3 4 Рекомендуемые величины противодавления шнека для различных материалов

5. Скорость вращения шнека независимо от материала должна устанавливаться настолько медленной, чтобы процесс пластикации закончился незадолго до конца времени охлаждения.

Рекомендуемая максимальная скорость вращения для соответствующего материала не должна превышаться, чтобы предотвратить неоднородность в пластицированной массе и слишком высокую теплоту трения в массе Указание по рекомендуемой максимальной скорости вращения шнека приведено для шнека со стандартной геометрией (трехзонный шнек).

| Материал | Гидромотор | макс. | Диаметр шнека | |||||||

| окружная скорость | ||||||||||

| мм | мм | мм | мм | мм | мм | |||||

| максимальная скорость вращения шнека | ||||||||||

| Двиг. 1 | Двиг. 2 | мм/с | об/ мин | об/ мин | об/ мин | об/ мин | об/ мин | об/ мин | ||

| ПС | X | |||||||||

| ПЭ | X | |||||||||

| пп | X | |||||||||

| АБС | X | |||||||||

| САН | X | |||||||||

| ПА6/ ПА66 | X | |||||||||

| ПА-СВ | X | |||||||||

| ПК | X | |||||||||

| ПК/АБС | X | |||||||||

| ПОМ | X | |||||||||

| ПММА | X | |||||||||

| ПФО | X | |||||||||

| ПЭТ | X | |||||||||

| ПБТ | X | |||||||||

| АЦ | X | |||||||||

| ПВХ-тв | X | |||||||||

| ПВХ- мяг | X | |||||||||

Табл 3 5 Рекомендуемые скорости вращения шнека и соответствующие им окружные скорости для различных пластмасс (Двигатель 1 высокое число оборотов, низкий вращающий момент, Двигатель 2 низкое число оборотов, высокий вращающий момент)

В зависимости от материала, диаметра, скорости вращения шнека, температуры цилиндра и противодавления для равномерного процесса пластикации требуется определенный вращающий момент на шнеке. Наибольшее влияние на величину требуемого вращающего момента имеет материал. ПА, ПЭТ, ПБТ, ПЭ, ПП и ПС требуют малого вращающего момента, САН, ПММА и ПОМ - среднего, а АБС, ПК и ПВХ-тв. - высокого вращающего момента.

Материалы, которые требуют высокого вращающего момента, допускают в принципе только низкую окружную скорость шнека, чтобы держать малой теплоту трения, подведенную к материалу. И наоборот материалы, которые допускают высокую окружную скорость, требуют низкого вращающего момента. Из этого следует, что для продукции из ПА, ПЭ, ПС и ПП может применяться не такой приводной двигатель, как для переработки труднотекучих материалов, таких как ПММА, АБС и ПК.

Второе по размерам влияние на требующийся вращающий момент имеет температурный режим на шнековом цилиндре. При низких температурах цилиндра (прежде всего, на фланце цилиндра и в зоне загрузки) и при большом ходе шнека требуется высокий вращающий момент. Обосновывается это тем, что относительно холодная масса из зоны загрузки попадает в зону сжатия и дозирования и вызывает резкий рост давления.

Температура литья (пластикации)

Температура пластикации должна быть выше температуры текучести полимера на 10 – 20°С. При более высоких температурах уменьшается вязкость расплава, облегчаются условия формования, повышается производительность литьевой машины, но увеличивается скорость термической и термоокислительной деструкции.

При повышении температуры расплава имеет место уменьшение вязкости, поэтому материал льется хорошо, с меньшим сопротивлением, лучше заполняет форму, а формуемое изделие в результате имеет лучшее качество поверхности. При повышенной температуре литья в меньшей мере проявляется ориентация макромолекул при течении расплава.

Однако, материал, поступающий с высокой температурой в форму, обладает большим запасом тепла. При плохой теплопроводности полимера охлаждение его в форме происходит в течение длительного интервала времени. В расплаве при этом возникают хорошие условия для релаксации напряжений, но повышение температуры расплава приводит к увеличению длительности охлаждения изделия в форме, а это ведет к уменьшению производительности машины. К тому же с увеличением температуры увеличивается усадка изделий, а это влечет за собой увеличение термических напряжений.

Повышение температуры расплава ведет к снижению плотности изделия, а это обуславливает снижение механической прочности, а также может привести к температурной деструкции материала и, следовательно, к ухудшению качества изделий.

Все эти факторы требуют применения минимальной температуры литья. С этой целью применяют предварительную пластикацию материала, в ходе которой достигается лучшая гомогенизация расплава при более низкой температуре.

При уменьшении температуры расплава увеличивается вязкость, возрастают сдвиговые усилия при течении полимера, увеличивается ориентация молекулярных цепей, а время релаксации снижается. Это приводит к тому, что изделия получаются более напряженными, что ухудшает качество изделий. С уменьшением температуры резко возрастает плотность изделий, связанная с более плотной упаковкой.

Поэтому в каждом конкретном случае необходимо подбирать оптимальную температуру.

Конкретная температура литья зависит от температуры стеклования полимера.

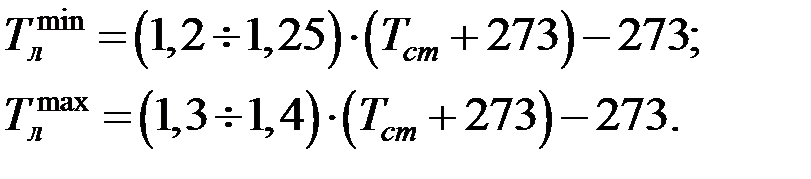

Примерную температуру литья можно получит из следующих соотношений:

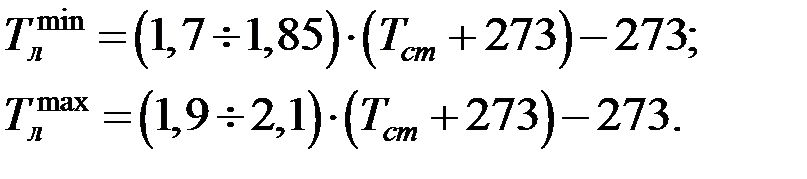

- для аморфных полимеров (блочный ПС, УПС, УПМ, АБС, МСН (метилметакрилат+стирол+акрилонитрил), ПММА, ПК, ПФО (полифениленоксид), ПВХ):

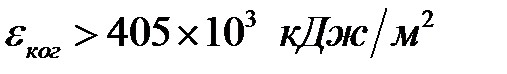

- для кристаллических полимеров с  и плотностью энергии когезии

и плотностью энергии когезии  (ПЭНП, ПЭВП, ПП, СФД (сополимер формальдегида с диоксаланом), ПБТФ):

(ПЭНП, ПЭВП, ПП, СФД (сополимер формальдегида с диоксаланом), ПБТФ):

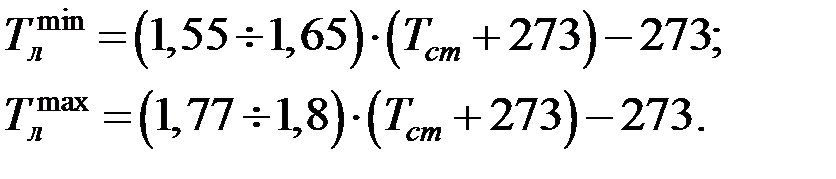

- для кристаллических полимеров с  и плотностью энергии когезии

и плотностью энергии когезии  (ПА-6, ПА-11, ПА-12, ПА-6,10, ПА-6,12, ПФ, ПЭТФ):

(ПА-6, ПА-11, ПА-12, ПА-6,10, ПА-6,12, ПФ, ПЭТФ):

Важнейшим фактором повышения качества изделий при литье является достижение максимальной однородности температуры расплава. Максимальная непрерывность процесса нагрева расплава и максимальное его перемешивание создают наибольший эффект в температурной гомогенизации расплава. Чтобы устранить неравномерность нагрева в цилиндре применяют предварительную шнековую пластикацию. Равномерность температуры расплава зависит также от формы и равномерности размера гранул. Наиболее высокую однородность обеспечивают мелкие (3 мм) гранулы одинакового размера.

Date: 2015-09-02; view: 2532; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |