Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы литья под давлением

На сегодняшний день существует большое разнообразие разновидностей метода литья под давлением – это и многоцветное и микрослоистое литье и литье вспененных материалов, микролитье, литье с газом.

Для осуществления литья под давлением применяют шнековые литьевые машины, на которых устанавливают литьевые формы различной конструкции. Литьевая форма состоит из двух основных частей (пуансон и матрица) и охлаждается, как правило, водой, протекающей по каналам, расположенным в обеих половинах формы.

В матрице имеется конусное отверстие предназначенное для заполнения через него материалом полости формы и называется центральным литниковым каналом. Во время процесса литья сопло инжекционного цилиндра литьевой машины плотно примыкает к лунке.

В форме обычно имеется один или несколько разводящих литниковых каналов в зависимости от количества изделий, отливамых одновременно.

В конце разводящего литникового канала находится впускной литник, который обычно имеет сечение значительно меньших размеров, что обеспечивает легкость отделения литниковой системы от изделия)

Основными режимами, используемыми при пластикации являются инжекционный и интрузионный.

При интрузионном режиме расплав постепенно подается в форму вращающимся шнеком до заполнения ее на 70—80 %, а затем оставшаяся часть дозы впрыскивается в форму за счет поступательного движения шнека.

При инжекционном режиме вращение шнека ведется только в период набора дозы материала и его пластикации в инжекционном цилиндре литьевой машины, а подача расплава в форму осуществляется только за счет поступательного движения шнека.

Режим интрузии используется при изготовлении крупногабаритных толстостенных изделий; инжекционный процесс получил более широкое распространение.

При интрузии заполнение формы происходит при невысоком давлении. После заполнения формы подают некоторое количество расплава для уплотнения и компенсации усадки термопласта.

Цикл интрузии начинается с закрытия литьевой формы. Червяк при этом находится в переднем положении под давлением гидроцилиндра и закрывает отверстие сопла.

Затем червяк начинает вращаться, давление в передней части повышается за счет накопления материала и червяк отодвигается назад, преодолевая давление со стороны гидроцилиндра.

Открывается отверстие сопла и материал непрерывно поступает в форму.

После заполнения формы, давление перед червяком становится большим, чем давление в гидроцилиндре.

При достижении определенного давления в гидроцилиндре, вращение червяка прекращается и он начинает работать как поршень, подавая некоторое количество расплава для компенсации усадки материла в форме.

Во время выдержки под давлением червяк приближается к соплу и запирает его

После охлаждения деталь удаляется из формы.

Цикл повторяется.

По сравнению с инжекционным механизмом, интрузия имеет ряд особенностей:

1. пластикация термопласта, заполнение формы и частичное охлаждение изделия происходят одновременно.

2. литьевая форма заполняется с меньшей скоростью, чем при обычном методе литья под давлением, следовательно ниже сдвиговые деформации и внутренние напряжения.(около 20—25 МПа)

3. литниковые каналы в форме должны иметь большую площадь поперечного сечения, чтобы расплав термопласта в канале не затвердевал до окончания процесса формования изделия, т.к. давление, создаваемое при вращении червяка, ниже, чем давление поршня при обычном методе литья.

4. В связи с тем, что материал испытывает меньшие сдвиговые деформации, изделие обладает более однородной структурой и меньшей анизотропией свойств.

5. Этим методом можно перерабатывать материалы с высокой вязкостью.

6. Изделия, изготавливаемые этим методом, должны быть симметричны и впрыск должен производится в центре отливки.

7. Интрузия может осуществляться только на машинах, специально предназначенных для этой цели – нет универсальности.

Для литья под давлением используются в основном гранулированные термопласты (реже — порошкообразные) с показателем текучести расплава от 2 до 30 г/10 мин.

При инжекционном литье вращение червяка ведется только в момент набора дозы материала и его пластикации. Подача расплава в форму осуществляется за счет поступательного движения шнека.

В процессе литья полимерный материал загружается в бункер, захватывается червяком и за счет разности коэффициентов трения между м-ц и м-ч, а так же за счет вращения шнека, транспортируется вперед.

Доза расплава накапливается в передней части материального цилиндра, перемещая шнек-поршень вправо. При наборе необходимой дозы, вращение червяка прекращается и происходит впрыск. При этом весь узел пластикации и впрыска подводится к литниковой втулке литьевой формы.

Конструкция литьевых машин определяет процессы пластикации и формования полимеров, возможность реализации различных технологических режимов изготовления изделий, их качество, а также их технико-экономические показатели. Конструкции литьевых машин весьма разнообразны, но каждая из них включает основные узлы:

- узел пластикации и впрыска, состоящий из устройства для дозирования материала, пластикации его в материальном цилиндре, а затем впрыска за счёт гидроцилиндра;

- узел запирания, включающий устройство для перемещения литьевой формы, удержания её в сомкнутом состоянии и выталкивания отливки из полости формы;

- аппаратуру для управления технологическими режимами;

- устройства, обеспечивающие безопасность работы (блокировки механические, электрические).

Назначение механизма пластикации и впрыска состоит в выполнении следующих технологических операций:

- набор и пластикация дозы перерабатываемого материала;

- впрыск расплава и выдержка его под давлением в форме до затвердевания материала в литнике.

Наиболее современной и рациональной является схема червячно-поршневой пластикации в одну линию, обеспечивающая высокую точность дозирования и высокую производительность, простоту конструкции и отсутствие мест застоя материала. Материал в червячных пластикаторах этой конструкции находится в непрерывном движении и поэтому непрерывно гомогенизируется. Прогрев материала осуществляется не только за счёт теплопередачи от нагретых стенок цилиндра, но и за счёт диссипативных тепловыделений при трении материала и его деформировании.

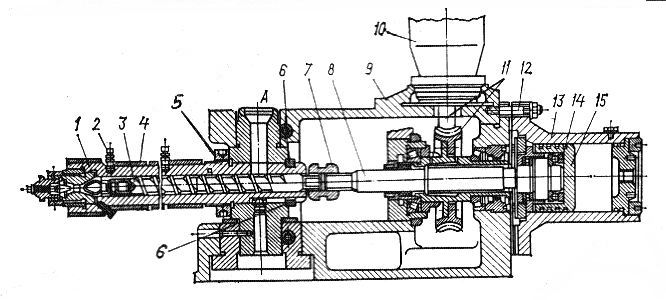

При расположении механизмов пластикации и впрыска в одну линию (рис. 51) червяк выполняет две функции: пластицирует и накапливает необходимую дозу расплава и впрыскивает расплав в форму.

Пластикационный цилиндр 1 укреплён на корпусе 9 механизма впрыска с помощью полуколец 6 и гайки 5. Вращение червяка 3 осуществляется от гидродвигателя 10 через червячную передачу 11, вал 8 и муфту 7. Осевые нагрузки при работе червяка воспринимаются упорным подшипником 14, установленном в поршне 15 гидроцилиндра 13. Расплав нагревается электронагревателями 4; температура расплава контролируется датчиками термопар 2 с терморегуляторами. Шпильки 12 крепят гидроцилиндр 13 к корпусу 9.

Гранулированный материал проходит через загрузочное отверстие А в зону загрузки червячного пластикатора и далее, продвигаясь по червяку при его вращении, превращается в расплав. Доза расплавленного материала скапливается в передней (сопловой) части пластикационного цилиндра 1, а червяк под давлением, возникающим в дозе материала, отходит вправо. При подаче жидкости из гидросистемы машины в поршневую полость гидроцилиндра 13 поршень 15 передвигается влево, сообщая осевое перемещение червяку 3, который впрыскивает дозу расплава в полость формы.

Рис. 51.

Date: 2015-09-02; view: 1078; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |