Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ферритные хромистые стали

Существенное повышение коррозионной стойкости стали достигается при увеличении содержания хрома до 17 % и более. Это стали ферритного класса. Получение чисто ферритной структуры стали с 17—28 % Сr дает возможность весьма удачно сочетать коррозионные свойства.

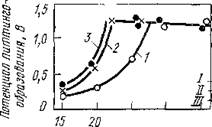

Стойкость ферритных сталей к питтинговой коррозии зависит от содержания в них хрома и молибдена, снижающих склонность стали к этому виду коррозии. На рис. 25 показано влияние хрома и молибдена на величину потенциала питтингообразования хромистого феррита высокой чистоты. При отсутствии молибдена наилучшей стойкостью обладает сталь, содержащая 28 % Сг, Наиболее высокие значения потенциала питтингообразования наблюдаются в стали, легированной 21—22 % Сг и 1,7—3 % Мо. Получаемые при этом значения потенциала питтингообразования для ферритной хромомолибденовой стали высокой чистоты значительно выше соответствующих характеристик для аустенитной хромоникелевой стали типа Х18Н10Т и X17H13M3T.

Рис. 25 Влияние хрома и молибдена на потенциал пнттингообразования ферритных сталей высокой чистоты в 3 %-ном растворе NaCl при 25 °С:

Рис. 25 Влияние хрома и молибдена на потенциал пнттингообразования ферритных сталей высокой чистоты в 3 %-ном растворе NaCl при 25 °С:

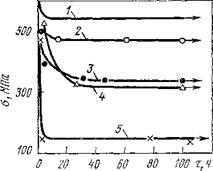

Сравнительное исследование стойкости против коррозии под напряжением коррозионностойких сталей различных классов показывает превосходство хромистых ферритных сталей перед хромоникелевой аустенитной. Предел длительной коррозионной стойкости для стали 08Х18Ш0Т (5) составляет 150 МПа, тогда как для сталей 08Х17Т (3) и 15Х25Т (2) он равен соответственно 350 и 450 МПа (рис. 26). Разница в данной характеристике для сталей 08Х17Т (5) и 15Х25Т (2) указывает также на положительное влияние хрома; аустенитно-ферритная сталь 08Х22Н6Т (4) занимает промежуточное положение. Сталь Х20Н40 (/) имеет предел длительной коррозионной стойкости 550 МПа.

Рис 26. Стойкость против коррозионного растрескивания сталей различных классов после испытания в 42 % MgCl при кип

Рис 26. Стойкость против коррозионного растрескивания сталей различных классов после испытания в 42 % MgCl при кип

Ферритные стали с 12—17 % Сг имеют высокое сопротивление распуханию в условиях нейтронного облучения в отличие от аустенитных сталей типа Х18Н10 и Х16Н11МЗ.

Есть ряд положительных качеств высокохромистых ферритных сталей относительно сопротивления некоторым видам коррозионных повреждений. Однако их широкое использование на практике не может быть предпринято без обеспечения высокой чистоты по ряду примесных элементов.

Одной из причин подобного положения является повышенная чувствительность высокохромистых ферритных сталей к хладноломкости, которая усугубляется их склонностью к росту зерна даже при относительно кратковременных нагревах выше температур 850—900 °С.

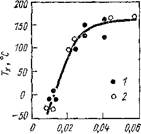

Решающее влияние на хладноломкость ферритных сталей оказывают примеси внедрения — углерод и азот. На рис. 27 доказано влияние суммарного содержания этих элементов на температуру перехода стали Х17 в хрупкое состояние, определенную испытаниями на ударную вязкость на образцах типа Шарпи. Сталь прошла термическую обработку, имитирующую влияние сварочного цикла— нагрев при 1100°С в течение 10 мин и охлаждение в воде. После указанной термической обработки величина зерна в стали составляла 0,3—0,8 мм. Для того, чтобы температура перехода (Тх) стали Х17 после воздействия термического цикла сварки находилась ниже нуля градусов (что необходимо для надежной службы), содержание углерода и азота в сумме не должно превышать 0,01— 0,015 %. Увеличение содержания С + N до 0,02 % и более приводит к повышению переходной температуры до 100 °С и выше. Значительно повышают переходную температуру фосфор и кислород, в меньшей степени — сера, марганец и кремний. Увеличение содержания фосфора или кислорода на 0,01 % повышает переходную температуру примерно на 25—30 °С.

Рис. 27. Влияние углерода (/) и азота (2) на температуру перехода стали Х17 в хрупкое состояние

Рис. 27. Влияние углерода (/) и азота (2) на температуру перехода стали Х17 в хрупкое состояние

Присутствие углерода и азота в ферритных хромистых сталях является причиной возникновения межкристаллитной коррозии. Склонность к межкристаллитной коррозии в сталях данного типа возникает после высокотемпературного нагрева (выше 900—1000 °С) и быстрого охлаждения. Предположительно механизм межкристаллитной коррозии в ферритных сталях заключается в обеднении пограничных областей хромом при выделении карбидов типа Сг23С6 в процессе охлаждения после высокотемпературного нагрева. Высокотемпературный нагрев приводит к частичному и полному растворению имеющихся в стали карбидов, образовавшихся в процессе предшествующей обработки. Пересыщенный a-твердый раствор при охлаждении претерпевает распад с выделением по границам зерен карбида Сг23С6. Наряду с углеродом отрицательное влияние на стойкость к межкристаллитной коррозии оказывает также азот, участвующий в образовании карбонитридов хрома.

Таким образом, ферритные хромистые стали весьма чувствительны к присутствию примесей, необходимость снижения содержания которых создает значительные трудности при выплавке.

Date: 2015-08-24; view: 972; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |