Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Принцип возможных напряжений. Принцип минимума дополнительной работы деформации. Вариационный принцип Кастильяно

По этому принципу варьируются напряжения. Вариационное уравнение по Кастильяно имеет вид:

.

.

Приращение работ по Кастильяно обусловлено варьированием полей напряжений, поэтому условно говорят о дополнительной работе, чтобы не путать с принципом Лагранжа.

Рассматривается также три вида полей.

1. Статически возможные поля напряжений  . Отвечают двум требованиям: статическому граничному условию (условию закрепления тела) и условию равновесия тела. Таких полей множество.

. Отвечают двум требованиям: статическому граничному условию (условию закрепления тела) и условию равновесия тела. Таких полей множество.

2. Действительное поле напряжений  . То из статически возможных полей, которое удовлетворяет условию сплошности среды (неразрывности деформации). Такое поле единственное.

. То из статически возможных полей, которое удовлетворяет условию сплошности среды (неразрывности деформации). Такое поле единственное.

3. Виртуальные поля напряжений  . Их множество. Они характеризуют отличие статически возможных полей от действительного:

. Их множество. Они характеризуют отличие статически возможных полей от действительного:

.

.

Алгебраическая сумма дополнительных работ всех внешних и внутренних сил на возможных полях напряжений равна нулю. Разность  называют полной дополнительной работой деформации. Вариационное уравнение по Кастильяно выражает необходимое условие минимума этой работы.

называют полной дополнительной работой деформации. Вариационное уравнение по Кастильяно выражает необходимое условие минимума этой работы.

Можно дать иную формулировку принципа Кастильяно: действительное поле напряжений отличается от статически возможных тем, что доставляет минимум дополнительной работе деформации.

Итог: В зависимости от выбранного вариационного принципа строят вариационное уравнение и далее решают его таким образом – отыскивают действительное поле величин, при котором соответствующий показатель достигнет экстремума.

Таким образом, использование экстремальных принципов механики переводит задачу в категорию экстремальных. Варьированием соответствующих величин добиваются экстремума энергии или мощности.

Основные методы решения вариационных задач: 1) Классический метод использования дифференциального уравнения Эйлера; 2) Приближенный – прямой метод Ритца.

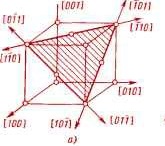

9. Чем объясняется тот факт, что атомы металлов, имеющих ГЦК-решетку, при пластической деформации перемещаются в направлении [110]? По каким плоскостям они движутся? Как эти плоскости расположены по отношению к прикладываемому усилию? Обоснуйте ответ.

Все металлы имеют кристаллическую структуру и состоят из множества кристаллов (зерен). Основные типы кристаллических решеток:

ГЦК – Ni, Cu, Al, Ag, Pb, Feg.

ОЦК – Cr, Si, Nb, Mo, W, V, Fea.

ГПУ – Mg, Sn, Zn.

Правильность упаковки атомов в кристаллах обуславливает анизотропию свойств, в том числе и механических. Следовательно, сопротивление металла деформации (прочностные свойства) и пластичность, также будут различны в различных направлениях.

Правильность упаковки атомов в кристаллах обуславливает анизотропию свойств, в том числе и механических. Следовательно, сопротивление металла деформации (прочностные свойства) и пластичность, также будут различны в различных направлениях.

Скольжение является основным механизмом пластической деформации. Скольжение – это сдвиг части кристаллита под воздействием касательных напряжений по характерным кристаллографическим плоскостям и направлениям. Установлено, что плоскости скольжения и направления скольжения имеют более плотную упаковку атомов, а направление скольжения совпадает с вектором, который строится и определяется как минимальное расстояние между соседними атомами

Совокупность плоскостей и направлений скольжения называется системами скольжения. Чем больше плоскостей скольжения имеет деформируемый металл, тем более он пластичен.

10. Какие дефекты могут возникнуть при прокатке заготовки прямоугольного сечения в полосу клиновидного сечения из-за неравномерности деформации?

Дайте обоснование.

В процессах ОМД неравномерность деформации присутствует ВСЕГДА.

Одной из основных задач проектирования или разработки режимов деформации в процессах ОМД является управление неравномерностью деформации: сознательно накладывая одну неравномерность деформации на другую, необходимо получать, возможно, более равномерную деформацию по всему объёму деформируемого тела.

Основные причины неравномерности деформации:

1) внешнее или контактное трение;

2) несоответствие формы деформируемого тела и инструмента;

3) неоднородность свойств обрабатываемого материала;

4) особый характер прикладываемой нагрузки (изгиб, кручение);

5) наличие в деформируемом теле остаточных напряжений.

1. Внешнее трение

Трение на контакте металла с инструментом препятствует течению металла. К контактной поверхности примыкают зоны затруднённой деформации 1, которые распространяются вглубь тела на некоторую величину. В них всестороннее сжатие выражено наиболее сильно и металла обладает наиболее высоким сопротивлением деформации. Внешним проявлением неравномерности деформации является бочкообразование. От трения на контакте зависит схема напряженного состояния, а от неё – пластичность и деформируемость тела. В общем случае при осадке цилиндрического тела можно выделить 3 зоны с различной деформируемостью (D).

1  D1, σ1~σ2=σ3

D1, σ1~σ2=σ3

2  D2, σ1>σ2=σ3

D2, σ1>σ2=σ3

3  D3, σ1>|σ2|=|σ3|

D3, σ1>|σ2|=|σ3|

D2> D3> D1

В зоне 1 разность между напряжениями незначительна и может не отвечать условию пластичности, хотя сами напряжения могут быть очень большими. В зоне 3 сдерживающее влияние сил трения такое же, как в зоне 2, но схема деформации другая. Схема НС имеет одно напряжение – растяжение, поэтому пластические свойства в этой зоне ниже и деформируемость металла в ней ухудшается.

Положительная роль сил трения проявляется в возможности увеличения глубины проникновения деформации. Чем больше отношение F/V (или F/H – для листовых материалов), тем меньше неравномерность деформации.

F – площадь контакта металла с инструментом, V – объём заготовки, H – высота деформируемого тела.

2. Несоответствие формы деформируемого тела и инструмента

Во многих случаях форма инструмента отличается от формы деформируемого тела. Особенно это важно при сортовой прокатке.

Рассмотрим овальный калибр. Если условно разделить заготовку на 3 части, то каждая из них должна удлиняться пропорционально обжатию по высоте. Однако неравномерность деформации приводит к возникновению дополнительных напряжений. Те элементы тела, которые получили большее изменение размеров тела, испытывают дополнительные напряжения сжатия со стороны элементов тела, получивших меньшее изменение размеров.

3. Неоднородность свойств обрабатываемого материала

Причины:

а) неоднородность химического состава;

б) неоднородность структуры металла;

в) разница температур по сечению деформируемого тела, которые возникают как при нагреве перед деформацией, так и при охлаждении;

г) прокатка биметаллов.

5. Наличие в деформируемом теле остаточных напряжений

Закон дополнительных напряжений: при неоднородном формоизменении размеров тела в слоях и элементах тела, получающих большую степень изменения размеров, возникают напряжения, знак которых отвечает уменьшению размеров, и наоборот.

Дополнительные напряжения, в отличие от основных:

возникают в результате неравномерной деформации;

взаимно уравновешиваются внутри деформируемого тела – это значит, что равнодействующая всех напряжений сжатия равна равнодействующей всех растяжений. Сами же напряжения растяжения и сжатия по величине могут быть не равны;

дополнительные напряжения остаются в теле после деформации (поэтому их называют остаточными).

Внутренние взаимоуравновешиваемые напряжения принято делить на 3группы:

- первого рода (они уравновешиваются между отдельными слоями деформируемого тела в пределах всего объёма или большей его части);

- второго рода (уравновешиваются в пределах небольшого объёма тела (в пределах нескольких зёрен);

- третьего рода (уравновешиваются в пределах одного зерна – эти напряжения и являются следствием самой пластической деформации).

Особенно опасными являются напряжения растяжения на поверхности или в наружных слоях тела, т.к. они ухудшают работоспособность этого тела. Для снижения этих напряжений производят специальную обработку поверхности тела: обкатку, выглаживание, дробеструйную обработку, дрессировку.

В данном случае причиной неравномерности деформации являются несоответствие формы инструмента и деформируемого тела. h1< h2

В данном случае причиной неравномерности деформации являются несоответствие формы инструмента и деформируемого тела. h1< h2

Дефекты:

- из-за неравномерной вытяжки правой и левой части клиновидного сечения возникает серповидность полосы. μ2>μ1, также могут возникнуть трещены.

- возникают дополнительные остаточные напряжения (в правой части – напряжения сжатия “-”; в левой части напряжения растяжения ”+”).

Полностью снять остаточные напряжения можно только термообработкой. Поскольку неравномерность деформации существует всегда, то ею нужно уметь управлять.

11. Что общего и в чём отличие между формообразованием и формоизменением при ОМД? Приведите пример. Охарактеризуйте необходимые условия и результаты процесса формообразования при сварке давлением.

Тело – это часть пространства, ограниченное замкнутой поверхностью. Твердое тело можно получить: из жидкого при охлаждении, при отделении части тела от целого, при объединении одного или нескольких тел. Объединение нескольких твердых тел в одно целое возможно при сварке плавлением или сварке давлением. Способы формообразования: 1) прокатка, 2) прессование, 3) волочение, 4) осадка, 5) вибрация, 6) взрыв. Для осуществления процессов формообразования необходимо сдавить соединяемые твердые тела таким образом, чтобы в местах их контакта начались взаимодействия между атомами, пластическая деформация и диффузионный процесс.

Сварка давлением – это группа способов ОМД позволяющих объединить в одно целое несколько твердых тел находящихся в состоянии пластичности. Для образования связей между атомами необходимо сдавить свариваемые тела на расстояние, соизмеримое с межатомным, и сообщить им энергию активации. Холодная сварка давлением: энергия активации достигается только за счет пластической деформации. При этом возрастает число дислокаций, чаще всего холодная сварка осуществляется или прокаткой или сдавливанием внахлестку. Дефект: возможность сваривания металла с валками. Применяют холодную сварку для получения биметаллов, используемых в электротехнической промышленности. Горячая сварка давлением: энергия активации свариваемым телам сообщается за счет температуры и внешнего усилия. Различают: горячая прокатка – ей получают биметаллические листы, прутки, где обычно одной из составляющих является углеродистая сталь. При горячей прокатке особое внимание обращают на остаточные напряжения, возникающие на контакте некоторых металлов, и на газы, выделенные на контакте двух металлов. Степень деформации не превышает 20%; прессовая сварка – при ней заготовки нагревают в печах или токами высокой частоты; сварка с использованием трения, когда вместе с прижатием поверхностей заготовок одновременно осуществляется развитие трения скольжения; ультразвуковая сварка – соединения в данном случае происходит за счет воздействия сдвиговых колебаний высокой частоты и небольших сдавливающих усилий; диффузионно-вакуумная сварка – осуществляется с использованием вакуума, повышенной температуры и значительной пластической деформации; сварка взрывом – при взрыве пластина с огромной скоростью опускается на основную пластину. Если металл хрупкий, то пластины располагают параллельно. Энергия активации в данном случае носит механический характер. Диффузии при сварке взрывом практически не происходит, поэтому такой металл после сварки подвергают или термической обработке или горячей прокатке. Необходимо, чтобы: скорость сварки была меньше скорости детонации и меньше или равна скорости прохождения звука в металле.

Формообразование при спекании порошков. Особенности порошковых изделий: размеры порошков 0,1…1000 мкм, в одном метре кубическом содержится до 1000 частиц, температура плавления понижается с уменьшением размера частиц, контакт между порошинками точечный, между ними развивается давление 200 кг\мм2.

При прессовании порошка в холодном состоянии, отдельные частицы находятся в состоянии всестороннего сжатия, и идет процесс формоизменения. Для того чтобы произошло формообразование, необходимо, чтобы на контакте порошинок произошли процессы диффузии и образовались прочные межатомные связи. Для этого необходимо, чтобы заготовка была нагрета. При горячем прессовании порошка процессы диффузии и деформации идут одновременно, т.е. формоизменение и формообразование одновременны.

Формоизменение – это процесс, состоящий в непрерывных изменениях от одной формы поверхности к другой, бесконечно малой от нее отличной. Формоизменение неразрывно связано с пластической деформацией металла, вызванной напряженным состоянием.

В ОМД имеют дело с большими пластическими деформациями, что связано с начальными и конечными размерами тела (H,B,L – начальные размеры; h,b,l – конечные).

Абсолютная деформация: Dh=H-h Dl=l-L Db=b-B

Относительная деформация:

1 вида Dh/H Db/B Dl/L

2 вида Dh/h Db/b Dl/l

Действительная деформация: d1=ln h/H, d2=ln b/B, d3=ln l/L.

Только действительная деформация правильно характеризует величину степени пластической деформации и учитывает знак.

Условие постоянства объема: HBL=hbl.

Условие наименьшего сопротивления при возможности течения металла при пластической деформации в любых направлениях, он потечет по пути наименьшего сопротивления.

Правило наименьшего периметра – любая форма поперечного сечения тела при осадке при наличии контактного трения стремится принять форму, соответствующую площади наименьшего периметра.

12. Почему при поверхностной пластической деформации металла не происходит его формоизменение? Приведите пример. Охарактеризуйте необходимые условия и результаты процесса свойствоизменения при ОМД.

Свойствообразование – приобретения металлом определенных свойств вследствие определенных процессов. Свойства могут быть физическими и химическими. Физические: упругие, пластические, прочностные, электрические, магнитные, тепловые свойства. Химические – коррозионная стойкость, адсорбционная стойкость. Кристаллическими строениями можно объяснять упругие константы, проводимость, намагниченность. Дислокациями можно объяснить сопротивление пластической деформации, электросопротивление.

В обработке давлением черных металлов основное внимание уделяют механическим свойствам (прочность, пластичность), для достижения которых используют: холодное деформирование (для получения поверхностных свойств) Происходит упрочнение материалов, при этом изменяются параметры кристаллической решетки, увеличивается число дислокаций, происходит накопление энергии; термическую обработку после холодной деформации (прочностные + пластические свойства). Различают низко и высокотемпературную обработку. К низкотемпературной обработке относят отпуск холоднодеформируемого металла, при этом не изменяются размеры и формы зерен, а лишь устраняется деформационное упрочнение. Нагрев холодно деформируемого металла до температур рекристаллизации приводит к отжигу (при этом происходит рост зерен); теплая деформация (прочностные свойства). Если взять малоуглеродистую сталь и начать деформировать ее при температуре 3450С – резко повышается твердость металла за счет формированного упрочнения и сопровождающего его деформационного старения (карбидообразования). Теплую деформацию используют при прокатке, например, трансформаторной стали; сверхпластичность (пластические свойства). В основе явления сверхпластичности лежит эффект разупрочнения: сверхпластичность обусловлена фазовыми превращениями, которые ослабляют межатомные связи, снижают предел текучести и до конца фазовых превращений не позволяют развиваться деформационному упрочнению и связанному с ним увеличением числа дислокаций. Явление сверхпластичности предполагает наличие сверхмелкого зерна и идет с очень маленькими скоростями деформации; высокотемпературная термомеханическая обработка (пластические + прочностные свойства). Процесс похожий на теплую деформацию – идет деформационное упрочнение металла и деформационное старение (резко повышаются прочностные свойства). Образование карбидов обедняет аустенитную матрицу углеродом и при постоянном понижении температуры идет мартенситное превращение, резко повышаются прочностные и пластические свойства.

Свойствоизменение – это изменение свойств пластически обработанного тела методами поверхностной пластической деформации (обкатка, выглаживание, дробеструйная обработка и дрессировка). Различают свойства материалов и готовых изделий. Свойства материалов являются составной частью свойств готовых изделий. В некоторых случаях целью ОМД является не улучшение свойств материала, а улучшение свойств готовых изделий. При воздействии на тело поверхностной пластической деформацией изменяются такие свойства как шероховатость, твердость поверхностных слоев и распределение напряжений в твердом теле.

Обкатка – осуществляется металлическими шарами диаметром до 30 мм с усилием до 50-300 кг. Глубина проникновения деформации до 3 мм.

Выглаживание – осуществляется неподвижным алмазным шариком, усилие 5-30 кг, глубина проникновения деформации до 0,4 мм.

Дробеструйная обработка – обработка поверхностных слоёв изделия большим количеством дробинок, которые бомбардируют поверхность обрабатываемого тела. Дробь подается либо сжатым воздухом, либо центробежными силами. Скорость подачи дроби до 100 м\с.

Дрессировка – прокатка холоднокатаного отожженного листа (полосы) с малыми степенями деформации (ε = 0,5…3,5%) с целью улучшения штампуемости за счет изменения механических свойств и наведения остаточных напряжений. Основными дефектами при штамповке являются возникновение трещин (разрывов) и появление линий скольжения (линий Чернова-Людерса).

Дрессировка – прокатка холоднокатаного отожженного листа (полосы) с малыми степенями деформации (ε = 0,5…3,5%) с целью улучшения штампуемости за счет изменения механических свойств и наведения остаточных напряжений. Основными дефектами при штамповке являются возникновение трещин (разрывов) и появление линий скольжения (линий Чернова-Людерса).

Date: 2015-07-27; view: 1070; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |