Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

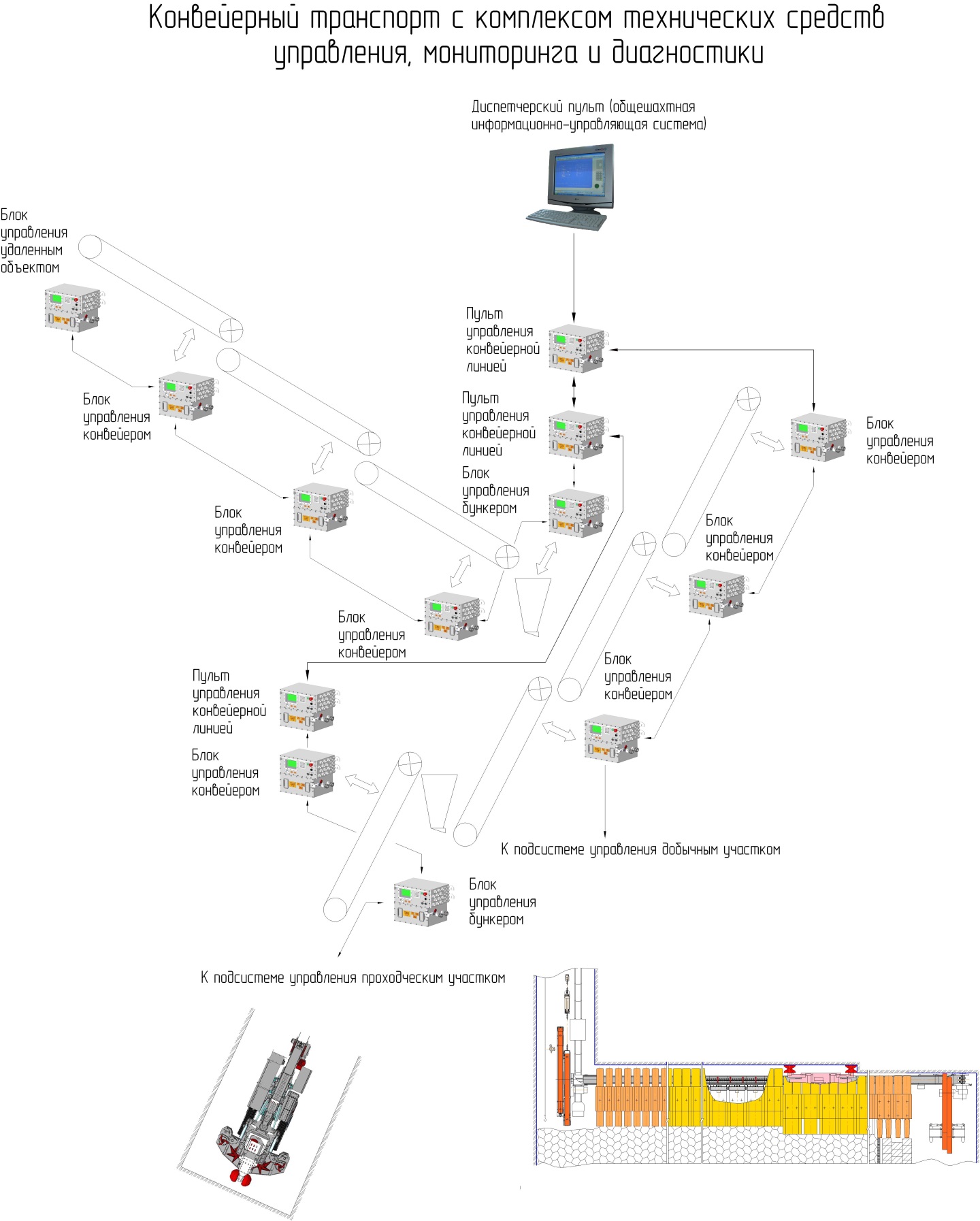

Мехатронные объекты в шахтном транспорте

1. Назначение

Основной задачей рудничного транспорта является перемещение добытого полезного ископаемого из забоев до железнодорожных вагонов на поверхности. Кроме того, рудничный транспорт служит для:

1) перемещения к стволу или к местам закладки в выработанное пространство породы, получаемой при проведении и ремонте подземных выработок;

2) транспортирования от ствола к забоям закладочных материалов (в случае работы с закладкой);

3) перевозки от ствола к забоям и от забоев к стволу людей, оборудования, крепежных и других материалов.

Подземные ленточные конвейеры по назначению разделяют на: забойные, штрековые, уклонные, бремсберговые. Каждый из этих типов конвейеров имеет некоторые характерные черты, обусловленные специфичностью их работы.

Основными технологическими требованиями, предъявляемыми к конвейерам, являются: возможность приема на несущий орган конвейера поступающих грузопотоков без просыпания угля на почву и обеспечение нормального режима работы привода и ленты конвейера в периоды максимального поступления угля на конвейер.

Параметрический ряд включает унифицированные (в пределах каждой ширины ленты) модели конвейеров с лентой шириной 800, 1000, 1200, …мм для участковых и капитальных горизонтальных и наклонных выработок. Существуют специальные типы конвейеров: телескопические для работы под лавой, грузолюдские для транспортирования угля или людей, крутонаклонные для выработок с углом наклона свыше обычных (для ленточных конвейеров 16-18°).

Конвейер 2Л80 оборудован автоматической натяжной станцией, которая устанавливается в его головной части между первым и вторым приводами, автоматически поддерживает постоянное отношение натяжений в набегающей и сбегающей с приводного барабана ветвях ленты.

2. Автоматизация конвейерных линий

Общим необходимым условием работы в автоматическом режиме для всех конвейеров, составляющих любую линию, является контроль скорости и целостности ленты или цепи. С этой целью в настоящее время для ленточных и одноцепных конвейеров используются реле скорости с тахогенераторным датчиком ДТ и магнитоиндукционным датчиком ДМ.

Важным условием обеспечения нормальной работы является контроль пробуксовки ленты на конвейерах. Все автоматизированные конвейеры должны быть оборудованы устройствами, отключающими конвейер при снижении скорости ленты на 25%.

Для надежной работы конвейера, уменьшения заштыбовки, увеличения срока службы ленты и роликоопор нужно осуществлять контроль поперечного и продольного надрыва ленты.

При значительном смещении ленты отключение линии должно производиться датчиками схода на верхней и нижней ветвях.

2.1 Комплекс автоматизированного управления конвейерами АУК.2М

Комплекс АУК.2М предназначен для автоматического и автоматизированного управления стационарными и полустационарными неразветвленными конвейерными линиями с общим количеством конвейеров до 10 шт. Комплекс может применяться также для управления разветвленными конвейерными линиями, каждое ответвление которых управляется как самостоятельная неразветвленная конвейерная линия.

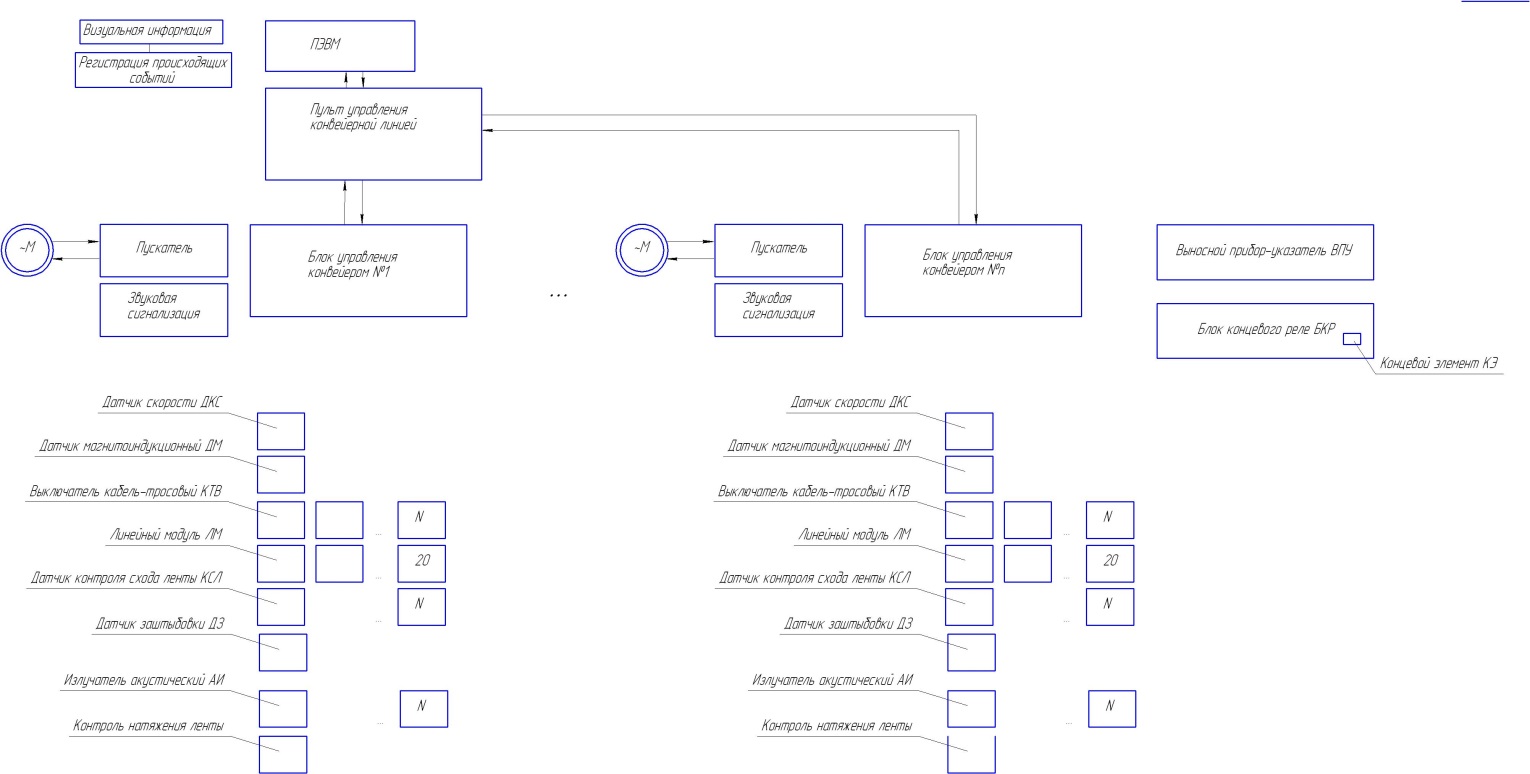

В состав комплекса входят следующие основные изделия:

- пульт управления ПУ, предназначен для управления линией;

- блок управления БУ, предназначен для управления и контроля работы конвейера;

- выносной прибор-указатель ВПУ, предназначен для индикации количества работающих конвейеров в конвейерной линии;

- блок концевого реле БКР, предназначен для осуществления перевода конвейерной линии на рабочий режим по окончании ее запуска;

- индикатор кнопочный ИК, обеспечивает выдачу информации о работе предпоследнего конвейера в линии оператору концевого (подлавного) конвейера.

2.2 Комплекс КСКТ (перспективный)

КСКТ – комплекс, предназначенный для частотно-регулируемого управления скребковыми и ленточными конвейерами, в том числе с промежуточным приводом, автоматизированного управления конвейерными линиями с числом конвейеров в линии до 10 включительно в угольных шахтах.

Существующие средства автоматизации шахтного конвейерного транспорта АУК-1М находятся в серийном производстве более 30 лет без существенной модернизации. В настоящее время существующая аппаратура не только не удовлетворяет возросшим требованиям эксплуатации, но и не отвечает требованиям, предъявляемым как со стороны объекта управления, так и требованиям безопасности.

При повышающихся нагрузках на очистной забой и интенсификации подготовительных работ сдерживающим фактором стал конвейерный транспорт. Без существенной модернизации подземного транспорта и аппаратуры автоматизации, в том числе, не возможен дальнейший рост производительности.

Разрабатываемый комплекс управления должен:

- сократить затраты на транспортирование горной массы по транспортной цепочке шахты, учитывая фактические грузопотоки;

- повысить надежность и ресурс конвейера, за счет: прогнозирования моторесурса электропривода, организации и планирования ремонтно- профилактических работ;

- повысить безопасность, за счет сокращения износа, увеличения ресурса конвейерной ленты, путем устранения повреждений ленты на ранней стадии возникновения аварийной ситуации;

- осуществлять управление конвейерным транспортом шахты, контроль защит и блокировок конвейера, его скоростных параметров, с отображением собранной информации на приводе конвейера и передачей ее на пульт управления конвейерной линией, с возможностью дальнейшей трансляции на персональную вычислительную машину (ПЭВМ) диспетчера.

Комплекс КСКТ обеспечивает повышение оперативности управления конвейерным транспортом, повышение надежности эксплуатации за счет снижения динамических нагрузок на привод и ленту конвейера, сокращение времени аварийных простоев, повышение безопасности эксплуатации конвейера, организацию предупредительных ремонтно-профилактических работ, за счет:

- обеспечения плавного регулирования скорости движения тягового органа конвейера во всем диапазоне скоростей;

- оптимизации скорости движения конвейера, в зависимости от режима работы (грузовой/пассажирский) и фактического грузопотока;

- представления расширенной информации о состоянии конвейера, его защит и блокировок;

- увеличения количества и точности контроля параметров конвейера;

- сокращения времени поиска и ликвидации аварии, затрат на ее ликвидацию;

- расширения функциональных возможностей аппаратуры;

- прогнозирования неисправностей узлов конвейерного транспорта, организации и планирования ремонтно-профилактические работы.

2.3 Основные функциональные требования

2.3.1 Комплекс КСКТ должен обеспечивать выполнение следующих функций управления (виды управления конвейером):

1) автоматический последовательный запуск конвейеров, включенных в линию в порядке, обратном направлению движения грузопотока;

2) Автоматическое регулирование скорости движения ленты в зависимости от грузопотока;

3) автоматизированное управление конвейерной линией с поста управления и связи;

4) автоматизированное управление конвейерной линией по сигналам телемеханики;

5) автоматическое управление конвейерной линией по сигналам технологических датчиков приемных устройств без применения дополнительных аппаратов контроля;

6) запуск части конвейерной линии;

7) пуск конвейеров конвейерной линии без остановки уже работающих конвейеров;

8) отключение части конвейерной линии;

9) прекращение запуска конвейерной линии с любого блока управления;

10) управление любым конвейером линии с кнопок блока управления в ремонтно-наладочном режиме;

11) управление одиночным конвейером без применения пульта управления;

12) управление многоприводным конвейером (до 4-х приводов);

13) выдачу команды на автоматическое наложение тормозов при оперативном останове конвейера при снижении скорости движения ленты ниже 0,5 м/с;

2.3.2 Комплекс КСКТ должен выполнять следующие защиты, обеспечивающие безопасность и безаварийность работы конвейерной линии:

1) блокировку с впереди стоящей технологической цепочкой;

2) блокировку, обеспечивающую пуск каждого последующего конвейера линии только после установления рабочей скорости движения несущего органа предыдущего конвейера;

3) блокировку, обеспечивающую отключение всех конвейеров, транспортирующих груз на остановившийся конвейер, работающих в автоматизированном режиме;

4) блокировку, исключающую работу в автоматизированном режиме всех конвейеров, находящихся за конвейером, переведенном в ремонтно-наладочный режим;

5) блокировку, исключающую автоматизированный запуск конвейера, переведенного в ремонтно-наладочный режим;

6) блокировку, исключающую пуск в случае обрыва линии звуковой сигнализации;

7) блокировку, исключающую повторный запуск конвейера после отключения, вызванного затянувшимся пуском конвейера или отклонением его скорости от номинального значения;

8) блокировку, исключающую пуск конвейера при его заштыбовке;

9) блокировку, обеспечивающую нулевую защиту;

10) блокировку, исключающую работу конвейера при повреждении цепи подтверждения включения пускателя;

11) контроль запуска конвейерной линии по времени;

12) контроль запуска каждого конвейера по времени;

13) контроль снижения скорости движения ленты конвейера ниже допустимой величины;

14) контроль превышения скорости движения ленты конвейера выше допустимой величины;

15) контроль пробуксовки ленты относительно приводного барабана;

16) контроль снижения скорости приводного барабана ниже допустимой величины;

17) контроль снижения скорости ленты для наложения тормозов;

18) контроль линии звуковой сигнализации (во время подачи звуковой сигнализации);

19) отключение конвейера из любой точки по его длине;

20) контроль схода ленты конвейера и отключение конвейера с выдержкой времени при сходе ленты;

21) контроль срабатывания ловителей ленты;

22) контроль повреждения линии экстренного отключения конвейера;

23) контроль целостности цепи электрода датчика заштыбовки;

24) контроль состояния механизмов (при наличии датчиков):

- предельного натяжения ленты;

- предельной температуры приводных двигателей;

- предельной температуры и уровня масла в редукторах;

- давления воды в противопожарном ставе;

- блок-контактов пускателя;

- положения тормозов (по состоянию блок-контактов);

25) контроль исправности датчиков скорости и их линий связи (при движении ленты);

26) автоматический поиск номера сработавшего кабель-тросового выключателя в линии экстренного отключения (после отключения конвейера);

27) автоматический поиск номера сработавшего датчика схода ленты в линии экстренного отключения (после отключения конвейера).

2.3.3 Комплекс КСКТ должен отвечать следующим требованиям по информации и связи:

1) обеспечивать визуальную информацию на пульте управления:

- о номере отключившегося (аварийного) конвейера;

- о количестве работающих конвейеров в линии;

- о причине аварийного отключения конвейера (дифференцированная);

- об остановке конвейерной линии в связи с отключением впереди находящейся технологической цепочки;

- о причинах предыдущих аварийных отключений конвейера («память») по запросу оператора.

2) обеспечивать аварийную визуальную информацию на блоке управления:

- о затянувшемся пуске конвейера;

- о снижении скорости ленты;

- о превышении скорости ленты;

- о пробуксовке;

- о снижении скорости приводного барабана;

- о повреждении датчика скорости (дифференцировано ленты или барабана) в рабочем режиме конвейера;

- о срабатывании датчиков в цепи экстренного отключения конвейера (дифференцировано КТВ или КСЛ) и его номера (при установке линейных модулей);

- о срабатывании ловителей ленты;

- о повреждении линии экстренного отключения;

- о заштыбовке;

- об обрыве электрода датчика заштыбовки;

- об обрыве линии звуковой сигнализации;

- о повреждении обратной связи от пускателей приводных двигателей;

- о самопроизвольном наложении тормозов;

- о предельно допустимой температуре приводных двигателей (при наличии датчиков);

- о предельно допустимой температуре и уровне масла редукторов (при наличии датчиков);

- о снижении давления воды в противопожарном ставе (при наличии датчиков);

3) обеспечивать звуковую сигнализацию и связь:

- автоматическую подачу звукового предупредительного сигнала перед пуском конвейерной линии или отдельного конвейера в ремонтно-наладочном режиме;

- кодовую сигнализацию между пультом и блоками управления;

- подачу с блока управления звукового кодового сигнала вдоль своего конвейера;

- снятие предпускового звукового сигнала по мере запуска конвейеров;

- симплексную связь между пунктом управления конвейерной линией и пунктами установки блоков управления.

2.3.4 Блок БЧРВ-250 должен обеспечивать:

1) Плавное регулирование частоты и уровня выходного напряжения в пределах от 5 Гц до 60 Гц. В диапазоне частот от 5 до 50 Гц момент двигателя и отношение выходного напряжения к выходной частоте поддерживается постоянным. В диапазоне от 50 до 60 Гц мощность двигателя поддерживается постоянной;

2) Возможность корректировки отношения выходного напряжения к выходной частоте в диапазоне от 5 до 50 Гц минимум для пяти значений;

4) Измерение нагрузки подключенного двигателя;

5) Работу в следующих режимах:

- включение и разгон двигателей до заданного значения частоты выходного напряжения;

- регулирование частоты выходного напряжения в функции грузопотока;

- динамическое торможение электропривода посредством подачи постоянного тока в обмотки двигателей;

- реверсирование привода;

- проверку действия максимальной токовой защиты;

- проверку действия защиты от включения напряжения при снижении сопротивления изоляции;

6) Следующие виды защит:

- нулевая;

- от токов короткого замыкания в цепи двигателя с регулируемой уставкой срабатывания;

- от токов короткого замыкания во внутренних силовых цепях (выпрямитель, звено постоянного тока, инвертор);

- от недопустимо повышенного уровня питающего напряжения на входе;

- от обрыва фаз и недопустимого снижения напряжения на входе;

- от перегрузки (в том числе от опрокидывания) подключенного двигателя;

- от подачи напряжения на выход в случае снижения сопротивления изоляции выходных цепей до 33 кОм;

- от подачи напряжения на вход в случае снижения сопротивления изоляции звена постоянного тока до 670 кОм;

- от перегрева силовых полупроводниковых модулей;

- от перегрузки каждого из силовых полупроводниковых модулей.

7) Динамическую и термическую стойкость при всех аварийных режимах в течение времени срабатывания защит;

8) Предварительную зарядку звена постоянного тока до подачи сетевого напряжения;

9) Предварительную проверку целостности внутренних цепей и состояния силовых полупроводниковых модулей до подачи сетевого напряжения;

10) Индикацию причин отключений, текущего состояния и нагрузок привода, режима работы и другой информации посредством графического дисплея;

11) Хранение, обработку и предоставление по запросу оператора информации о работе преобразователя и привода;

12) Регистрацию в реальном времени происходящих событий (отключений, изменения режимов работы, срабатывания контролируемых датчиков) по мере их возникновения;

16) Регистрацию в реальном времени текущей нагрузки подключенного электродвигателя.

Рисунок 1 - Структурная схема

Динамичное развитие частотных преобразователей и их использование в работе приводных двигателей ленточных конвейеров подтвердили их полную пригодность к регулированию скорости ленточного конвейера. Преимущества данного типа питания особенно очевидны на главных транспортных путях шахты, когда от лав отбивается порода большой концентрации и переменной концентрации. Возможность регулирования скорости ленты (конвейера) в зависимости от находящегося на ней веса позволяет значительно экономить энергию, понизить износ механических частей конвейера и, таким образом, увеличить срок их действия и снизить эксплуатационные и инвестиционные расходы.

Приводы ленты с регулируемой скоростью

В зависимости от устройства привода можно использовать преобразователи с напряжением питания 660 или 1140 В переменного тока в взрывобезопасных корпусах или корпусах типа IP54. Для преобразователей тока характерна возможность электрического торможения с возвратом энергии торможения в сеть - они могут затем работать в четырех четвертях диаграммы работы двигателя. Это представляется весьма важным, так как позволяет найти кинетическую энергию приводной машины в случае необходимости остановки машины. В случае ленточных конвейеров при остановке конвейера кинетическая энергия находящихся в движение масс не расходуется в тормозах конвейера, а переносится в питающую сеть. Торможение происходит с установленным опозданием, которое устанавливается каждый раз программой для приводного оборудования.

В преобразователях напряжения, в варианте для подземной добычи, с напряжением до 660 В нет электрического торможения с возвратом энергии в питающую сеть. Есть доступ к электрическому торможению на резисторы, однако в данном случае минутная мощность торможения может составлять до 50 кВт. Преобразователи напряжения не рекомендуются для питания машин с активным моментом опоры, которые требуют длительного электрического торможения.

Для питания приводных двигателей ленточных конвейеров можно использовать как преобразователи тока, так и напряжения. Выбор типа преобразователя зависит от условий устройства конвейера, мощности двигателя, напряжения питания и т.д. Для преобразователей напряжения ограничением служит напряжение питания и мощность. Для мощности двигателя более 250 кВт рекомендуется использовать преобразователи тока с напряжением питания 1140 В. Это связано с нехваткой польских двигателей с мощностью выше 250 кВт при подаче напряжения 660 В, нехваткой трансформаторных станций, обеспечивающих правильное питание таких двигателей и с проблемами с питающими кабелями (необходимость использования покрытых кабелей с диаметром жил выше 140 мм2 - например 2 жилы покрытого кабеля с диаметром 95мм2).

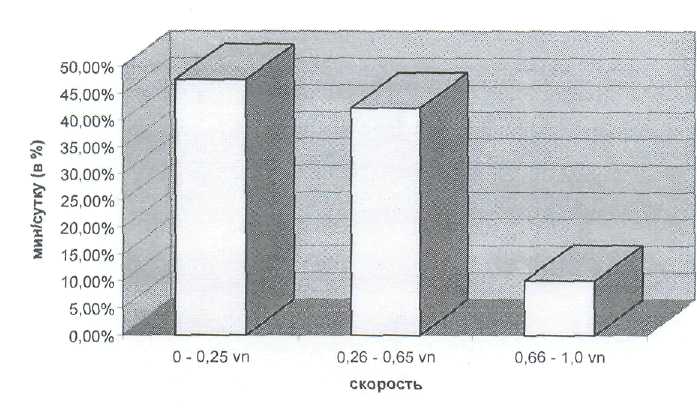

В стадии проектирования главного устройства шахты прежде всего рассматриваются возможные объемы добычи породы с лав данного участка шахты. Однако лавы не сдаются в эксплуатацию одновременно, поэтому полная мощность работы конвейера используется только спустя некоторое время. Вследствие этого ленточные конвейеры главного устройства данного участка не эксплуатируются на полную мощность. В такой ситуации существует необходимость уменьшения скорости ленты конвейера до степени, которая обеспечивает получение нужной работоспособности конвейера при номинальной единичной загрузке породы. Это обеспечивается работой привода с высокой производительностью и высоким показателем мощности. Уменьшение скорости ленты конвейера в таких условиях обеспечивает значительное уменьшение количества оборотов ленты, цельных опор движения конвейера, необходимости раздробления породы на местах пересыпки, уменьшение износа механических частей конвейера - барабанов, элементов вращения, сцеплений и ленты. Сигнал, полученный с датчика заполнения конвейера (объема или тензометрического) используется для регулирования частоты напряжения преобразователей, питающих приводные двигатели ленточного конвейера. Регулирование проводится таким образом, чтобы при малой подаче породы со стен на конвейер была получена единичная номинальная загрузка на 1 метр бегущей ленты конвейера. При увеличении подачи породы со стен частотный преобразователь увеличивает частоту напряжения, питающего двигатели конвейера, в результате чего для сохранения постоянной единичной загрузки породой на ленту конвейера увеличивается скорость ленты. Данный регулирующий процесс происходит самостоятельно в зависимости от количества груза, транспортированного с лавы к шахте с помощью ленточных конвейеров. Результаты эксплуатационных исследований, проведенные в шахте WESTFALEN в Германии подтвердили то, что в условиях эксплуатации скорость ленты конвейера с четырьмя приводными двигателями мощностью 80кВт каждый, с питанием от частотных преобразователей была значительно ниже скорости, обозначенной Vn. Co скоростью до 1 м/сек (до 0,25 Vn) конвейер работал 47,6% всего времени работы, со скоростью 1-2,5м/сек (0,25-0,65 Vn) - 42,3% всего времени работы, а со скоростью 2,5-3,8 м/сек (0,65-1 Vn).- 10,1% всего времени работы.

Сн = 3,8 м/сек

Рисунок 2 - График скорости ленточного конвейера на протяжении суток в шахте WESTFALEN

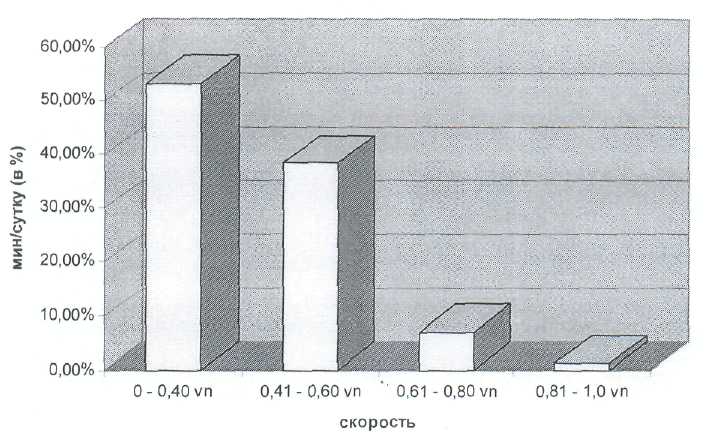

На предприятии KWK ANNA в условиях питания ленточного конвейера GWAREK 1400 на уровне 1000м с двумя приводными двигателями мощностью 132кВт каждый, питание с частотного преобразователя РРС-2 получены следующие результаты:

- В период скорости до 0,4 Vn конвейер работал 53,3% всего времени работы,

- В период скорости 0,4-0,6 Vn - 38,3% всего времени работы,

- В период скорости 0,6-0,8 Vn - 7,1% всего времени работы,

- В период скорости 0,8-1 Vn - 1,3% всего времени работы.

| Рисунок 3 - График скорости ленточного конвейера на протяжении суток на шахте KWK ANNA |

Сн = 3,8 м/сек

Экономический эффект, получаемый при использовании частотных преобразователей в приводах ленточных конвейеров

Значительное уменьшение скорости ленты конвейера с приводными двигателями, с питанием от частотного преобразователя, послужило причиной уменьшения степени ее износа и износа всех механических элементов привода. В случае KWK ANN начальная толщина однополосной конвейерной ленты типа PVG 1250/1 составляла 13 мм±1,5 мм, после 3 лет эксплуатации ее толщина уменьшилась на 0,8мм. В данный период эксплуатации конвейера не произошло ни одного разрыва ленты, не было повреждений барабанов и сцеплений конвейера. Это значительно повысило дееспособность конвейера. На предприятии KWK ANNA периодически проводились измерения толщины ленты, верхней и нижней окладки с целью установления эмпирической зависимости между данными параметрами и жизнестойкостью ленты.

Через три года эксплуатации ленты были проведены измерения ее толщины. Выяснилось, что толщина верхней окладки составляет З мм и нижней – 2 мм. При этом следует отметить, что толщина данных окладок по каталогу и данная погрешность составляет соответственно 3 (+1; -0,5) мм и 2 (1;-0,5). В настоящий момент на ленте нет разрывов, разломов, вследствие чего нужно было бы менять ленту. Из-за уменьшения количества оборотов ленты в 2 раза случаи перелома ленты на приводных и обратных барабанах уменьшились также в 2 раза, поэтому можно предположить, что лента будет работать еще несколько лет. Производитель дает срок гарантии на безаварийную работу ленты в течение 36 месяцев. Даже если предположить 50% увеличение срока использования ленты конвейера, то можно получить экономический эффект в размере около 479.000 злотых. Увеличение жизнедеятельности ленты типа PVG1250/1 на 50% ведет к уменьшению эксплуатационных расходов в размере 0,068 злотых на тонну транспортированной породы.

В течение исследованного 3-летнего периода было заменено 43,8% вращательных элементов. Для сравнения: в ленточном конвейере без частотного преобразователя в течение 3-х лет было заменено в среднем 71,8% вращательных элементов. При расчете стоимости каждого вращательного элемента на уровне 29,5 злотых экономия составляет 19.900 злотых, что в перерасчете на тонну перевезенной породы составляет 0,003 злотых/тонну. При этом во внимание не принимались расходы на оплату работы по замене поврежденных вращательных элементов.

Из приведенных расчетов KWK ANNA следует, что потребление энергии двигателей с питанием от частотного преобразователя в перерасчете на тонну перевезенной породы составляет 0,324 кВт/ч/тонна, при этом потребление энергии двигателей конвейера в идентичных условиях загрузки конвейера при питании без частотного преобразователя составляет 0,528 кВт/ч/тонна. Экономия энергии на каждую перевезенную тонну породы составляет 0,204 кВт/ч/т, что при стоимости энергии 0,25зл/кВт/ч дает около 0,05зл/т. Суммарная экономия, получаемая при использовании частотного преобразователя в KWK ANNA в приводе ленточного конвейера GWAREK 1400, не принимая во внимание экономию на износ ленты, составила 0,053зл/тонна, причем суммарная экономия при уменьшении износа ленты - 0,121зл/тонна, что на количестве перевезенной породы 7 х 106тдает 847000 злотых.

Технический эффект при использовании частотных преобразователей в приводах ленточных конвейеров

При использовании частотного преобразователя в приводе ленточного конвейера достигается следующий технический эффект:

- высокая работоспособность конвейера с частотным преобразователем (97,5%),

- выравнивание моментов приводных двигателей конвейера с питанием от частотных преобразователей,

- меньшее раздробление породы на местах пересыпки,

- простота автоматизации и работа без привлечения персонала,

- устранение избыточных моментов и волнений тока в двигателе,

- минимизация динамичных загрузок во всем приводном устройстве машины, а также во время начала движения и самого движения,

- уменьшение количества выделяемого приводом тепла,

- упрощение систем управления,

- большая гибкость в движении, возможность быстрых изменений алгоритмов

- управления машин и технологических процессов,

- полная информация о прохождении технологического процесса и работы всех машин в отдельности при использовании режима трансмиссии данных,

- простота локализации места и причин аварии привода,

- хорошее предохранение электрических двигателей приводов от возможных перегрузок и повреждений,

- оптимальное использование машин и их приводов,

- возврат энергии торможения в сеть во время остановки конвейера или в случае конвейера, транспортирующего породу после остановки, при сохранении высокого показателя мощности и действия,

- уменьшение износа обложек тормозов конвейера, особенно при транспортировке породы после остановки,

- рост производительности конвейера на 20% (без инвестиций) благодаря возможности питания двигателей конвейера напряжением с частотой до 60Гц с частотного преобразователя. Это особенно существенно при достижении стенными системами высокой минутной производительности, так как позволяет брать породу со стен без необходимости замены конвейера.

Критерии выбора частотного преобразователя

Факты и доказательства, собранные во время последнего периода использования частотных преобразователей в приводе ленточных конвейеров, подтверждают мысль о том, что при выборе преобразователя для приводных двигателей ленточного конвейера во внимание должны приниматься следующие аспекты:

- единичная и суммарная мощность приводных двигателей конвейера и напряжение питания. В случае приводных двигателей с единичной мощностью выше 250кВт рекомендуется использование преобразователей тока, обеспечивающих питание двигателей напряжением 1140В. Преобразователи напряжения в шахтном варианте производятся на напряжение в 500В. При напряжении питания 660В будут проблемы с подводкой энергии к двигателю мощностью выше 250кВт, не хватает польских трансформаторных станций необходимой мощности, образуются сильные перепады напряжения и потери мощности в проводах, питающих двигатели;

- способ транспортировки породы: вверх или вниз. В случае транспортировки породы вниз рекомендуется использование преобразователей тока, обеспечивающих постоянную работу с электрическим торможением с возвратом энергии торможения в питающую сеть во всем периоде скорости ленточного конвейера. Имеющиеся на данный момент преобразователи напряжения в шахтном варианте такой возможности не имеют;

- классификация помещений, в которых работает преобразователь с точки зрения степени вероятности взрыва метана. В помещениях класса опасности взрыва метана «a» (max. 0,5% СН4) можно использовать преобразователи в корпусе типа IP54. В помещениях класса опасности «b» (max. 1,0% СН4) или «с» (тах.1,5% СН4) можно использовать преобразователи в взрывобезопасных корпусах;

- период возврата инвестиционных вложений, связанных с использованием выбранного частотного преобразователя для питания приводных двигателей ленточного конвейера.

Использование частотных преобразователей в приводах ленточных конвейеров увеличивает объем инвестиционных средств, однако малое время возврата вложений подтверждает экономическую целесообразность использования данного решения.

Date: 2015-08-15; view: 713; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |