Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Механизированная крепь как мехатронный объект

1. Назначение и состав механизированной крепи

Механизированные крепи предназначены для поддержания пород кровли и управления состоянием вмещающих пород, защиты рабочего пространства от продуктов обрушения, передвижки и удержания в заданном положении забойного конвейера или струговой установки и самопередвижки.

Механизированные крепи входят в состав очистных механизированных комплексов.

В состав механизированной крепи входит:

- секции или группы взаимосвязанных секций;

- одна или несколько насосных станций для снабжения секций рабочей жидкостью - эмульсией;

- гидрокоммуникации с соответствующей аппаратурой, обеспечивающие гидросвязи исполнительных гидроцилиндров крепи с насосными станциями;

- средства пылеподавления.

В состав вспомогательного оборудования входит:

- кабелеукладчик для защиты и укладки подводимых к комбайну коммуникаций,

- крепи сопряжения, обеспечивающие необходимое состояние кровли на участках сопряжений лавы со штреками и позволяющие существенно сократить трудоемкость и длительность выполнения работ на этих участках;

- станция управления, обеспечивающая питание, запуск и защиту всех токоприемников;

- насосная установка, подающая воду для охлаждения электродвигателей, регуляторов скорости и редукторов выемочной машины и к местам пылеподавления.

Станция управления, насосные станции и насосная установка располагаются, как правило, на откаточном штреке в виде энергопоезда, который периодически перемещается по мере подвигания лавы.

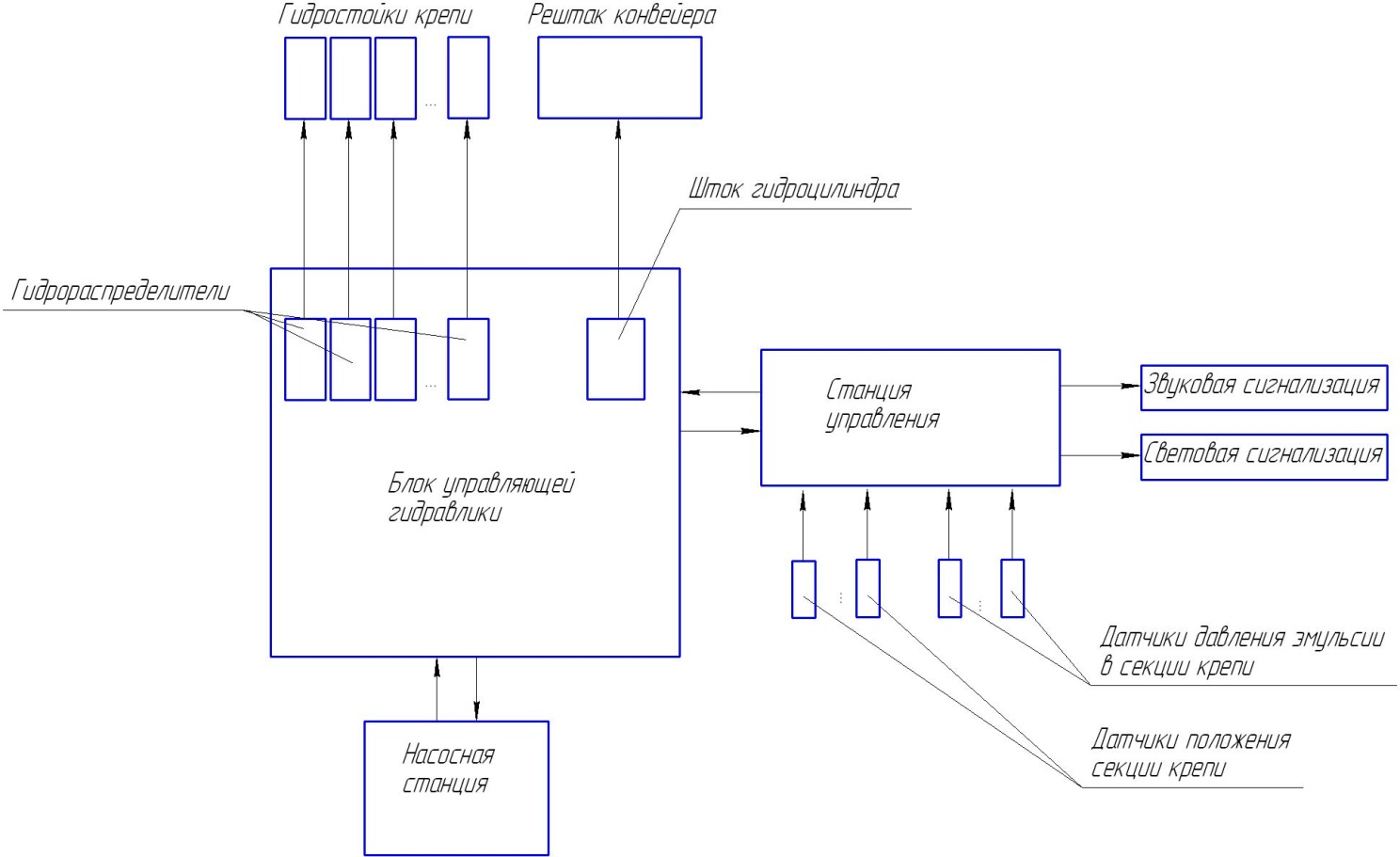

Из приведенной структурной схемы (рис. 1) следует, что непосредственно перемещением крепи и рештаком конвейера управляют гидрораспределители и шток гидроцилиндра, которые входят в блок управляющей гидравлики. Станция управления, получая информацию от датчиков давления эмульсии в секции крепи и датчиков положения секций, подает соответствующие команды в блок управляющей гидравлики.

Рис. 1 - Структурная схема механизированной крепи

2. Механизированная крепь как мехатронный объект

Механизированную крепь, являющуюся сложной системой, целесообразно рассматривать как совокупность следующих подсистем, обладающих определенной функциональной самостоятельностью и взаимодействующих между собой и с внешней средой:

1) подсистемы управления кровлей, предназначенной для поддержания пород кровли и управления состоянием вмещающих пород, а также для защиты рабочего пространства взоне поддерживающих элементов;

2) подсистемы ограждения, предназначенной, прежде всего, для защиты рабочего пространства в зоне оградительных элементов;

3) общей подсистемы перемещения крепи и конвейера в случае агрегатированных крепей или двух подсистем - перемещения крепи и перемещения конвейера для комплектных крепей; эти подсистемы выполняют функции направленной передвижки секции крепи и забойного конвейера, а также удержания последнего в требуемом положении;

4) подсистемы питания крепи рабочей жидкостью с необходимой подачей и заданным давлением;

5) подсистемы пылеподавления;

6) подсистемы управления.

Рассмотрим первые три подсистемы на примере наиболее распространенных агрегатированных крепей. Любую из этих подсистем целесообразно представить в виде совокупности N одинаковых модулей, конструктивно реализованных на каждой i-й (i= 1, 2,..., N, где N - общее число секций в лаве) секции крепи. Правомочность такого подхода обусловлена тем, что каждая секция на своем рабочем участке с определенным качеством в состоянии выполнять функции, отнесенные к рассматриваемым подсистемам, т.е. обладает известной самостоятельностью функционирования по поддержанию пород кровли и управлению состоянием вмещающих пород, защите рабочего пространства, передвижке и удержанию конвейера и самопередвижке.

Указанные модули во многих случаях состоят из следующих основных взаимосвязанных структурных элементов:

- модули подсистемы управления кровлей - из перекрытий, гидростоек, оснований, предохранительных клапанов как устройств, обеспечивающих в номинальном режиме постоянство среднего рабочего сопротивления секций крепи;

- модули подсистемы ограждения - из оградительных элементов и узлов их связи с перекрытием и основанием;

- модули подсистемы (подсистем) перемещения крепи и конвейера - из гидродомкратов передвижки, оснований, толкателей, рам, направляющих элементов.

Подсистема питания крепи рабочей жидкостью включает в себя насосные станции и гидрокоммуникации (с соответствующей гидроаппаратурой) от насосных станций до исполнительных гидроцилиндров (гидростоек, гидродомкратов, гидропатронов).

Для всех этих 4-х силовых подсистем характерны внутренние связи. Кроме того, проявляются внешние связи подсистем крепи с подсистемами горного массива (прежде всего с вмещающими породами, см. раздел 7) и с рештачным ставом конвейера.

При решении широкого круга задач возникает необходимость рассмотрения системы, включающей подсистему питания крепи рабочей жидкостью совместно с исполнительными гидроцилиндрами, входящими в состав других подсистем крепи. Такую систему в дальнейшем будем называть системой гидропривода механизированной крепи.

К механизированным крепям, входящим в состав как комбайновых, так и струговых очистных комплексов, предъявляется ряд общих требований:

1) достаточно полный охват вероятных областей использования по характеристикам вмещающих угольные пласты пород;

2) обеспечение скорости крепления лавы, взаимоувязанной с потенциальными режимными параметрами выемочной машины, определяющими максимальный уровень производительности всего комплекса;

3) системная увязка безопасных для операторов зон расположения пультов управления и объектов управления в соответствии с характерными алгоритмами выполнения технологических операций. Так, например, пооперационное местное управление секцией крепи должно осуществляться с соседней распертой секции; при групповом дистанционном управлении из лавы соответствующие пульты управления должны быть вынесены за пределы опасных зон;

4) конструкция крепей должна обеспечивать достаточную продольную и поперечную устойчивость секций и заданную направленность их передвижки.

Под устойчивостью секций понимают их способность сохранять при выполнении всех технологических операций требуемые положения перекрытия и основания по отношению друг к другу и по отношению к вмещающим породам и забою и обеспечивать при работе нормальные или допустимые условия функционирования самой крепи и взаимодействующего с ней другого очистного оборудования;

5) секции крепи должны создавать в непосредственной кровле горизонтальные сжимающие усилия, направленные к забою, для повышения устойчивости кровли, уменьшения вывалообразования.

Механизированная крепь при выполнении указанных операций будет функционировать в режиме мехатронизированных объектов с различным уровнем интеллектуализации процесса управления.

Координированная с местоположением очистного комбайна или стругового исполнительного органа автоматическая передвижка секций крепи и рештачного става забойного конвейера, а также фронтальная передвижка забойного конвейера должны осуществляться только с центрального штрекового пульта управления, создавая при этом в составе мехатронных ОМК условия для выемки угля без постоянного присутствия обслуживающего персонала в забое, что по существу является обязательным при отработке выбросоопасных пластов или участков пластов.

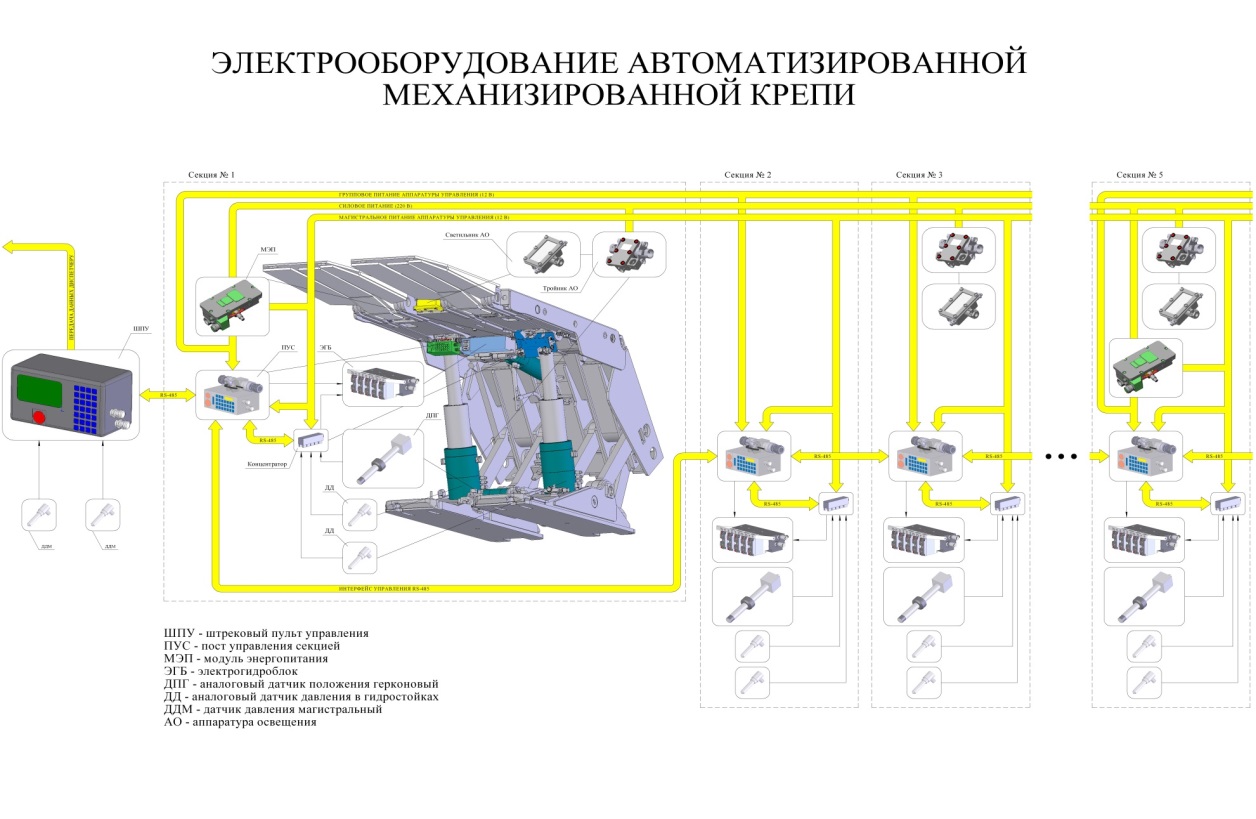

3. Функции, выполняемые автоматизированной системой управления крепью

АСУ обеспечивает электрогидравлическое управление крепью с постов управления, расположенных на секции крепи, и дистанционное с центрального пульта управления, установленного на штреке:

- автоматизированную передвижку секций крепи и рештачного става забойного конвейера по заданному алгоритму в пределах выделенной группы секций с автоматическим запретом передвижки в зоне нахождения очистного комбайна или струга;

- автоматическую передвижку отдельной секции по заданному алгоритму;

- дистанционное пооперационное управление исполнительными гидроцилиндрами отдельной секции;

- аварийное отключение управления крепью.

Современные подсистемы дистанционного электрогидравлического управления по сравнению с местным управлением силовыми гидрораспределителями обеспечивают существенное увеличение скорости крепления, облегчение условий и повышение безопасности труда операторов, сокращение гидрокоммуникаций между секциями крепи.

4. Схемы передвижки секции механизированной крепи при комбайновой выемке угля

Агрегатированные крепи, которые являются наиболее перспективными, поскольку все секции этих крепей обладают двухсторонними силовыми и кинематическими связями с рештачным ставом забойного конвейера, в составе комбайновых очистных комплексов делятся на:

а) с последовательной передвижкой секций по заряженной схеме (КД90, М103М, ДМ, КДД, МТ1.5 и др.);

б) с последовательной передвижкой по незаряженной схеме («Донбасс М» и др.);

в) с шахматной передвижкой (КД80Ш и др.).

У крепей типа «а» каждая секция может быть перемещена к груди забоя на величину ширины захвата очистного комбайна до передвижки рештачного става забойного конвейера на новую дорогу.

У крепей типа «б» такое перемещение может быть реализовано только после передвижки рештачного става забойного конвейера; в этом случае призабойная полоса сразу вслед за проходом комбайна может, например, крепиться выдвижными консолями перекрытий при их наличии.

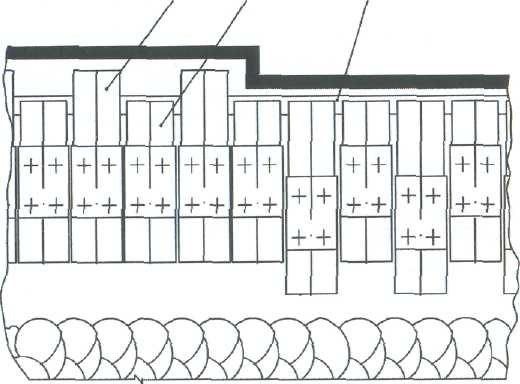

Шахматный порядок передвижки может быть реализован, например, для двухсистемных крепей, см. рис. 2, с двумя конструктивно отличающимися типами секций 1 и 2, расположенными через одну. В этом случае вслед за проходом комбайна осуществляется передвижка к забою секций 1 с удлиненными консолями (гидродомкраты передвижки у этих секций подготовлены к передвижке в отличие от секций 2), затем производится передвижка конвейера 3 на новую дорогу, а потом подтягиваются секции 2 с короткими консолями.

Механизированные крепи бывают агрегатированными - на основе секций и комплектными - на базе комплектов.

Наиболее совершенными агрегатированными крепями являются крепи с последовательной передвижкой секций по заряженной схеме, т.к. они обладают наименьшей продолжительностью полного закрепления (соответствует проектному коэффициенту затяжки кровли) забойной полосы после выемки.

Бесспорным преимуществом обладают крепи, передвигающиеся с конструктивным обеспечением проектной величины подпора. Это в наибольшей мере способствует сохранению устойчивости нижних слоев кровли, одновременно сводя до минимума штыбонакопление между перекрытием и кровлей и, следовательно, пылеобразование из-за этого фактора. Наличие породной «подушки» на перекрытиях секций удлиняет период выхода стоек на номинальный режим и может уменьшать площадь контактирования элементов перекрытия с неразрушенной кровлей.

По виду связей с подсистемой почвы пласта, отражающих взаимодействие основания с почвой при передвижке секций, передвижка секций бывает:

а) с обеспечением подъема носка основания секции (КД90, ДМ, КДД, ДТ, ДТМ, 1М103М и др.);

б) без обеспечения указанного подъема (МТ1.5, М87УМ и ДР-).

Передвижка секций с подъемом носка основания позволяет улучшить взаимодействие крепи со слабыми породами почв, уменьшить величину внедрения оснований секций в почву при передвижке, что важно при наличии слабых пород.

1 2 3

Рис. 2 - Крепь с шахматной схемой передвижки

5. Формирование косого заезда конвейером

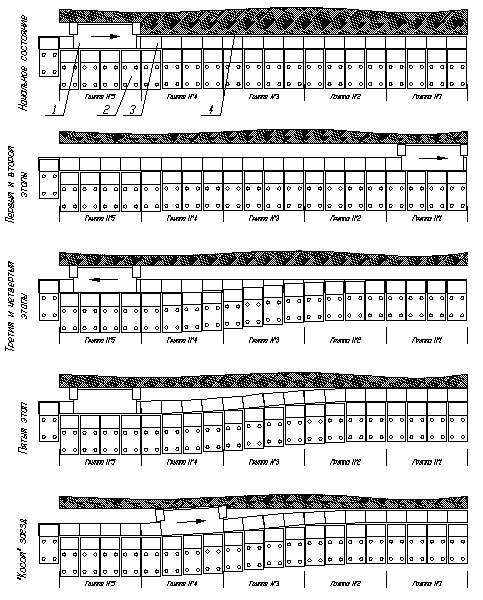

Рассмотрим группы секций механизированной крепи по 4 секции в каждой группе.

На рис. 3.1, 3.2 видно, как поэтапно формируется волна конвейерного става для «косого» заезда. На рисунках изображены: очистной комбайн, ряд секций механизированной крепи, конвейерный став забойного конвейера и линия очистного забоя. При рассмотрении рисунков видно поэтапное формирование очистного забоя для снятия следующей стружки.

Формирования траектории лавного конвейера для косого заезда можно разделить на несколько этапов:

1) полное прохождение стружки очистным комбайном для формирования пространства, в котором будет сформирован косой заезд;

2) задвижка секций вслед за прохождением комбайна прекращается на расстоянии, необходимом для формирования «косого заезда»;

3) возврат комбайна (в холостую) от края лавы на расстояние не задвинутых секций;

4) вслед за движением комбайна «в холостую» начинается задвижка секций крепи, с формированием контура «косого» заезда (формирование волны секциями крепи);

5) формирование волны конвейерного става для «косого» заезда.

Этапы 4 и 5 – это два этапа, в которых непосредственное участие принимает аппаратура автоматического управления крепью.

Этап 4 не имеет принципиальной разницы по сравнению с передвижкой секции механизированной крепи в автоматической режиме, а отличается только тем, что секции крепи прекращают свое движение после прохождения разного пути (третий и четвертый этапы).

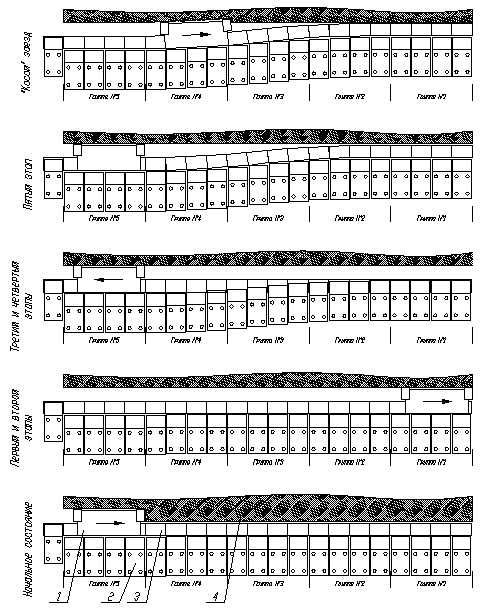

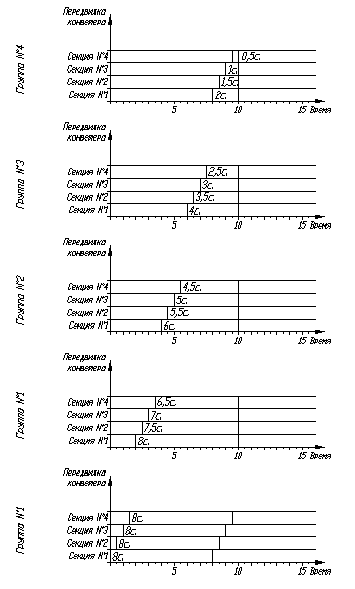

Этап 5 рассмотрим более детально. На рисунке 3.3 изображена циклограмма включения гидрораспределителей ГСД - выстраивания конвейерного става для «косого» заезда.

В результате рассмотрения алгоритма передвижки конвейерного става с целью формирования волны «косого» заезда, можно сделать вывод, что в группе секций может одновременно выполняться 4 команды (одновременная работа 4-х ГСД). Включение ГСД можно разграничить во времени, что исключит одновременный пуск нескольких ГСД.

1- очистной комбайн, 2 – секция механизированной крепи,

3 – рештак конвейерного става, 4 – контур очистного забоя

Рис. 3.1 – Пояснительные рисунки по выстраиванию конвейерного

става для «косого» заезда

1- очистной комбайн, 2 – секция механизированной крепи,

3 – рештак конвейерного става, 4 – контур очистного забоя

Рис. 3.2 – Пояснительные рисунки по выстраиванию конвейерного

става для «косого» заезда

Рис. 3.3 – Циклограмма включения ГСД по выстраиванию конвейерного

става для «косого» заезда

6. Технологические схемы работы комбайнового очистного комплекса

Рассмотрим характерные технологические схемы работы комбайнового очистного комплекса, сформированного на основе современных агрегатированных крепей. Под указанными схемами подразумевается определенная последовательность соответствующих операций, направленных на реализацию конечной цели - добычи угля.

В комбайновом ОМК в исходном положении забойный конвейер придвинут к забою, комбайн расположен на одном из концов лавы и подготовлен к снятию полосы угля, секции крепи расперты и удалены от конвейера на шаг передвижки (наиболее распространенная заряженная схема работы механизированной крепи), крепи сопряжения расперты.

Затем комбайн начинает перемещаться и осуществляется выемка угля. При этом вслед за проходом комбайна производится снятие распора, передвижка секций крепи и их распор, а на расстоянии 12-15 м от комбайна передвигается и конвейер (наиболее распространенная волнообразная передвижка конвейера).

При подходе комбайна к штреку (откаточному или вентиляционному) выполняются концевые операции, в состав которых, наряду с другими работами, входит самозарубка комбайна в пласт с целью его подготовки к выемке угля в противоположном направлении.

Самозарубка является обязательной операцией при реализации прогрессивной безнишевой выемки угля, исключающей предварительную подготовку ниш, выполняемую, как правило, весьма трудоемким немеханизированным способом при повышенной опасности проводимых работ.

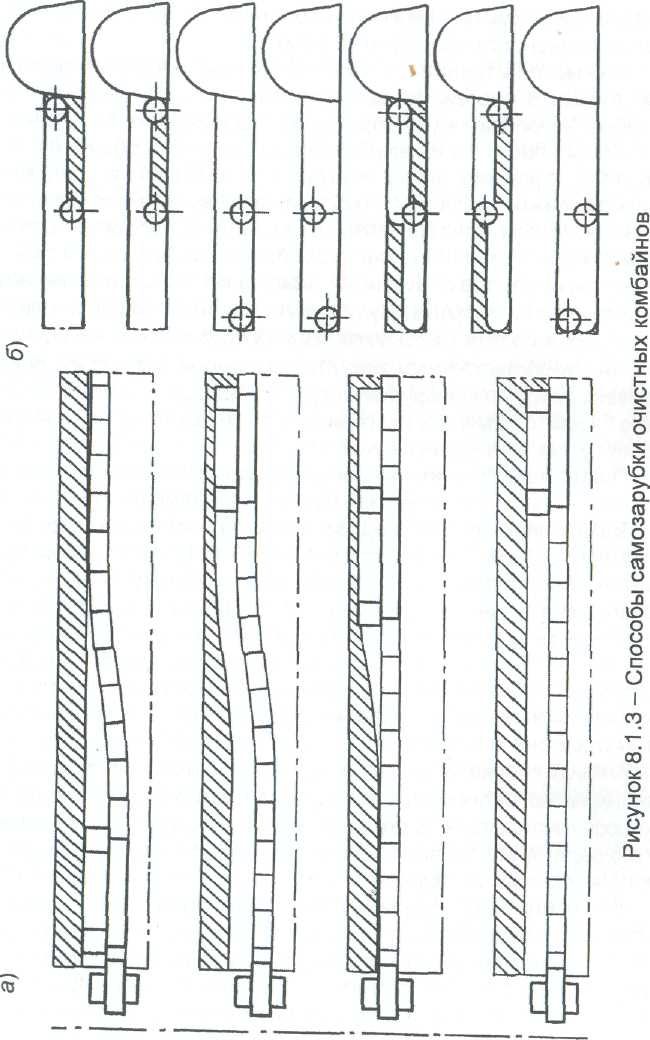

Рассмотрим технологические схемы самозарубки очистных комбайнов. В настоящее время применяют два способа самозарубки - фронтальную (торцевую, лобовую) и косыми заездами. Особенности самозарубки указанными способами ясны из рис.4. Фронтальная самозарубка (рис.4б) в отличие от способа косых заездов (рис.4а) осуществляется на достаточно коротком участке лавы и поэтому обнажается сравнительно небольшая площадь кровли, что весьма важно при неустойчивых породах кровли. Однако при ее выполнении необходимо, чтобы напорные усилия гидродомкратов передвижки, входящих в состав механизированной крепи очистных комплексов, были достаточными для этой операции. Наиболее приемлемый способ самозарубки следует выбирать, исходя из анализа всей совокупности горно-геологических и горно-технических условий очистного участка.

После выполнения концевых операций комбайн начинает выемку полосы угля в противоположном направлении.

Вышеописанная последовательность операций соответствует челноковой схеме работы комбайна. Если комбайн работает по односторонней схеме (в одном направлении комбайн осуществляет выемку массива, а в обратном - холостой перегон с попутной зачисткой почвы пласта), то, как и в первом случае, вслед за проходом комбайна при его работе по выемке передвигают секции крепи, а конвейер при этом остается в исходном положении и передвигается волной только при холостом перегоне машины.

Следует отметить, что в обоих случаях (как при работе комбайна по челноковой, так и по односторонней схемам) может осуществляться также фронтальная передвижка конвейера - одновременно по всей длине лавы после прохода комбайна от одного штрека к другому.

|

Рис. 4 – Способы самозарубки очистных комбайнов

7. Подсистемы дистанционного электрогидравлического управления

Механизированные крепи, входящие в состав современных мехатронных или мехатронизированных как комбайновых, так и струговых очистных комплексов, должны иметь подсистемы дистанционного электрогидравлического управления, которые по сравнению с местным управлением, осуществляемым непосредственно силовыми гидрораспределителями в ручном режиме, обеспечивают существенное увеличение скорости крепления, облегчение условий и повышение безопасности труда операторов, улучшение взаимодействия крепи с боковыми породами (гарантированное усилие распора), сокращение гидрокоммуникаций между секциями крепи.

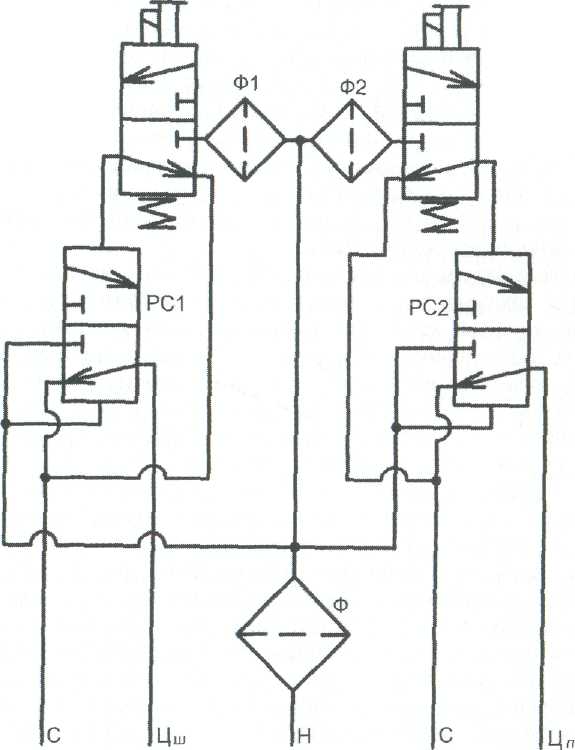

Гидравлическая схема (рис. 5) должна быть хорошо адаптирована к дистанционному электрогидравлическому управлению. При этом на гидросхеме дополнительно должен быть отражен принцип дистанционного управления переключением силовых двухблочных гидрораспределителей при помощи пилотных электрогидрораспределителей.

Функционирование гидросхемы заключается в следующем. В соответствии с поступившей кодовой командой с центрального или секционного пультов управлениия обеспечивается подача напряжения от искробезопасного источника питания на электромагнит одного из пилотных электрогидрораспределителей, в результате чего его золотник, преодолевая усилие противодействующей пружины, переместится в рабочее положение. При этом под оба торца дифференциального золотника (торцы золотника имеют различное поперечное сечение) соответствующего силового гидрораспределителя будет подана рабочая жидкость из напорной линии, что приведет к перемещению данного золотника в требуемое положение. Далее рабочая жидкость поступит из напорной линии в рабочую (штоковую или поршневую) полость исполнительного гидроцилиндра. Второй силовой гидрораспределитель при этом будет оставаться в исходном положении, обеспечивая соединение соответствующей (поршневой или штоковой) полости исполнительного гидроцилиндра со сливной гидромагистралью. После снятия напряжения с электромагнита задействованного пилотного электрогидрораспределителя его золотник займет исходное положение, что обусловит возвращение золотника соответствующего силового гидрораслределителя также в исходное положение и выполнение операции завершится.

Гидравлическая схема должна быть достаточно хорошо адаптирована к дистанционному электрогидравлическому управлению. При этом на гидросхеме дополнительно должен быть только отражен принцип дистанционного управления переключением силовых двухблочных гидрораспределителей ГР1-ГР4 при помощи пилотных электрогидрораспределителей.

На рисунке в качестве примера приведена принципиальная гидравлическая схема электрогидравлического управления двумя силовыми золотникового типа гидрораспределителями РС1 и РС2, на основе которых собраны вышеуказанные силовые двухблочные гидрораспределители ГР1-ГР4. На схеме также обозначены: РП1, РП2 - пилотные электрогидрораспределители; Н - напорная гидролиния; С - сливная гидролиния; Цп, Цш - магистрали, связывающие силовые патронного исполнения гидрораспределители соответственно с поршневой и штоковой полостью исполнительного гидроцилиндра; Ф - силовой фильтр; Ф1, Ф2 - фильтры соответствующих пилотных электрогидрорасп редел ителей.

Функционирование рассматриваемой принципиальной гидросхемы заключается в следующем. В соответствии с поступившей кодовой командой с центрального или секционного пультов управлениия обеспечивается подача напряжения от искробезопасного источника питания на электромагнит одного из пилотных электрогидрораспределителей, в результате чего его золотник, преодолевая усилие противодействующей пружины, переместится в рабочее положение. При этом под оба торца дифференциального золотника (торцы золотника имеют различное поперечное сечение) соответствующего силового гидрораспределителя будет подана рабочая жидкость из напорной линии, что приведет к перемещению данного золотника в требуемое положение. Далее рабочая жидкость поступит из напорной линии в рабочую (штоковую или поршневую) полость исполнительного гидроцилиндра. Второй силовой гидрораспределитель при этом будет оставаться в исходном положении, обеспечивая соединение соответствующей (поршневой или штоковой) полости исполнительного гидроцилиндра со сливной гидромагистралью. После снятия напряжения с электромагнита задействованного пилотного электрогидрораспределителя его золотник займет исходное положение, что обусловит возвращение золотника соответствующего силового гидрораспределителя также в исходное положение и выполнение операции завершится.

|

Рис. 5 - Гидравлическая схема электрогидравлического управления

силовыми гидрораспределителями крепи

Date: 2015-08-15; view: 2376; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |