Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Автоматическое управление выемочными машинами в профиле пласта

Горно-геологические условия залегания угольных пластов характеризуются значительным изменением мощности и гипсометрии пласта. Во избежание оставления значительных пачек угля в почве или кровле пласта, а также обработки режущим органом вмещающих боковых пород кровли и почвы необходимо предусматривать автоматическое регулирование положения исполнительных органов выемочной машины в профиле пласта.

В настоящее время для построения датчиков границы угля и породы используются механический, радиоволновый, акустический и радиоактивные методы. Эти методы дают возможность определить границу уголь — порода соответственно на основании механических свойств (твердости, крепости и коэффициента трения), по распространению и затуханию электромагнитных или акустических волн, по степени поглощения радиоактивных излучений и разности естественной радиации. По характеру определения границы между пластом и вмещающими породами эти датчики делятся на датчики открытой и скрытой границы.

Механические датчики открытой границы работают на принципе вдавливания специального измерительного элемента в уголь или породу. При этом разница в условиях вдавливания характеризует границу между углем и породой. Развиваемое измерительным элементом усилие преобразуется тензометрическими или магнитоупругими датчиками в электрический сигнал, который с помощью бесконтактной связи снимается с вращающегося режущего органа.

Ультразвуковой метод определения границы уголь — порода основан на различии в поглощении ультразвуковых колебаний углем и вмещающими породами. Ультразвуковой датчик уголь — порода состоит из излучателя ультразвуковых колебаний в горной породе и приемника, улавливающего эти колебания. В приемнике возбуждается сигнал, пропорциональный амплитуде колебаний. Прр1 постоянной мощности излучателя и равном расстоянии между излучателем и приемником величина сигнала будет определяться коэффициентом затухания горной породы.

Радиоволновые датчики работают на принципе использования различия диэлектрических свойств угля и породы. Обычно они состоят из автогенератора сверхвысокой частоты, антенны и усилителя. При соприкосновении антенны с породой на выходе генератора сигнал отсутствует. При соприкосновении антенны с углем на выходе датчика появляется сигнал, пропорциональный толщине угольной пачки. Датчик может измерять угольную пачку в пределах 0-200 мм.

Радиоизотопные датчики основаны на принципе эффекта комптоновского рассеяния гамма-лучей, суть которого состоит в том, что при радиактивном облучении пород гамма-лучи частично поглощаются последними, а частично отражаются от их поверхности. Чем больше плотность вещества (пород), тем большая часть гамма-лучей отражается. Так как плотность угля значительно меньше плотности пород (примерно в два раза), то интенсивность рассеивания гамма-лучей породами будет больше, чем углем. Степень рассеивания примерно обратно пропорциональна плотности вещества. Источником излучений служит радиоактивный изотоп (цезий-137), заключенный в свинцовую оболочку с узкой щелью для направленного излучения в сторону контакта угля с породой. Приемником радиоизлучений является газоразрядный счетчик СТС-5 или СТС-8. Поток гамма-лучей, рассеянный контролируемой средой, попадая на счетчики, создает в нагрузочной цепи электрические импульсы, частота которых пропорциональна интенсивности излучения, т. е. расстоянию до границы уголь — порода. Конструктивно датчик состоит из выносного блока, содержащего источник излучения, счетчик и усилитель, и электронного блока с электронно- преобразующей схемой и блоком питания.

Для контроля расстояния до контакта уголь — порода при автоматизации угледобывающих машин в профиле пласта разработаны и опробованы в шахтных условиях несколько вариантов радиоизотопных датчиков РД-1, РД~2, РБД, РДАК. Схемы этих приборов выполнены на электронных лампах.

В последние годы разработаны опытные образцы искробезопасных радиоизотопных датчиков ИДА-1 и ИДА-3, схемы которых выполнены на полупроводниковых элементах. Размеры этих датчиков, и в первую очередь выносных блоков, размещаемых в непосредственной близости от забоя, значительно уменьшены. В качестве источника излучения в них использован изотоп тулий-170, активность которого может быть снижена, что позволяет обеспечить полную радиационную безопасность прибора. Следует отметить, что до настоящего времени ни один из перечисленных датчиков не нашел широкого практического применения.

Системы автоматического управления в профиле пласта являются неотъемлемой частью общей системы автоматизации выемочной машины. Они необходимы как для дистанционного управления машиной при безлюдной выемке угля, так и при существующем управлении, поскольку машинист не в состоянии вовремя обнаружить отклонения в движении машины и предупредить обработку вмещающих пород при изменении гипсометрии пласта и его мощности. В зависимости от принятого регулируемого параметра эти системы делятся на две группы. Если за регулируемый параметр принимается положение исполнительного органа, то система является следящей. Если в качестве регулируемого параметра принять толщину оставляемой угольной пачки, то рассматриваемая система является стабилизирующей.

На работу системы автоматического управления горной машиной в профиле пласта большое влияние оказывает место расположения датчика относительно органа разрушения.

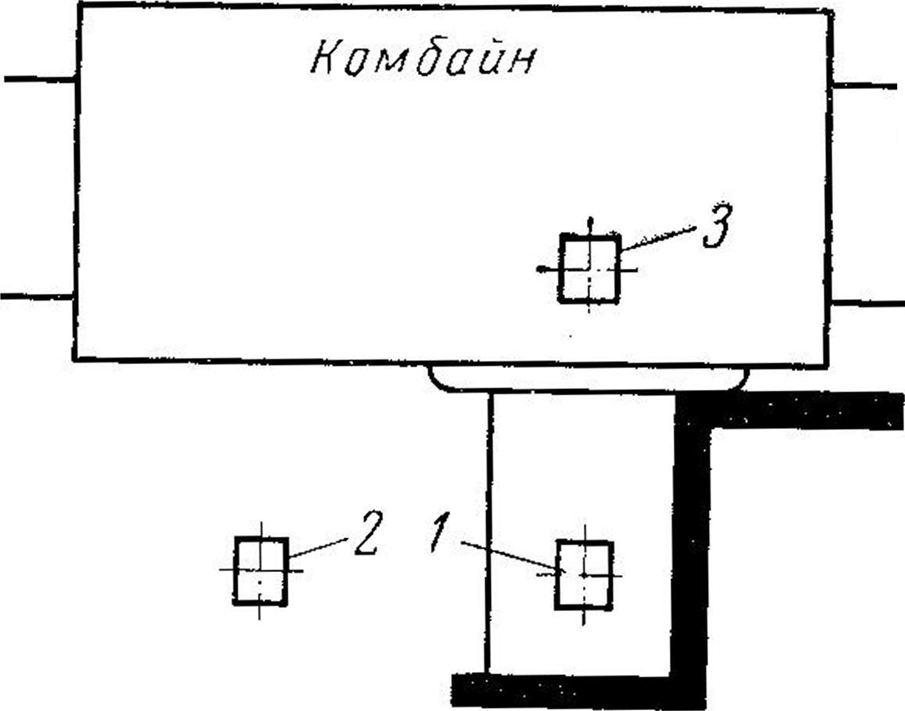

Рис. 1. Варианты размещения датчика «уголь — порода» на комбайне

Наиболее часто используют три варианта размещения датчика (рис. 1): на исполнительном органе 1, за исполнительным органом на «новой» машинной дороге 2 и на одной линии с исполнительным органом на «старой» машинной дороге 3. При первом варианте запаздывание сигналов датчика по отношению к положению исполнительного органа отсутствует, но конструктивно такая привязка датчика не всегда возможна. Во втором и третьем случаях запаздывание будет значительным.

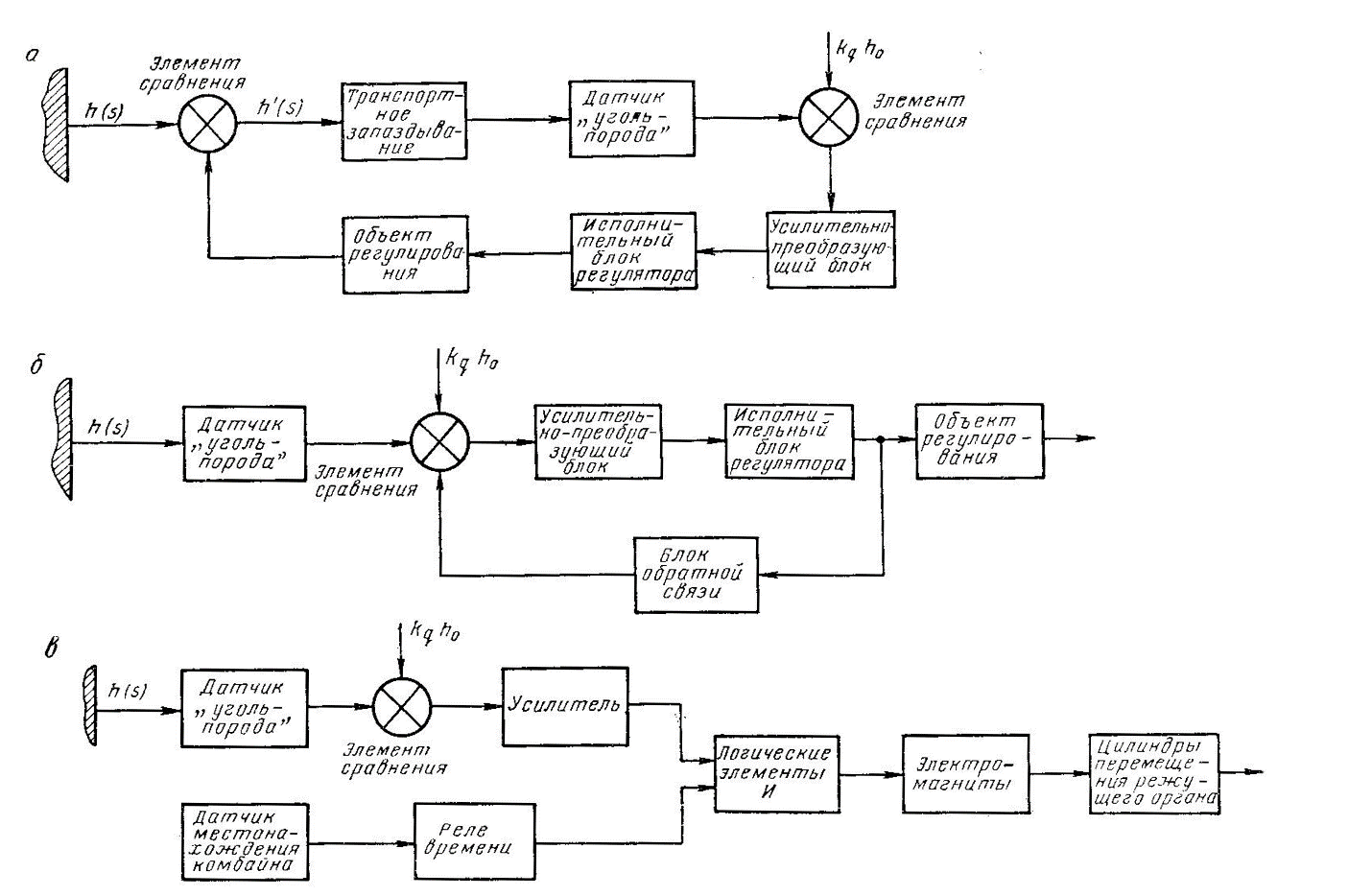

Функциональная схема управления движением комбайна по гипсометрии и мощности пласта содержит датчик (датчики) границы уголь — порода, усилительно-преобразующие блоки, сервопривод и объект управления. В качестве регулируемого параметра чаще принимается толщина угольной пачки А у кровли или почвы пласта. При расположении датчика за исполнительным органом сигнал от датчика имеет транспортное запаздывание, поэтому в схеме (рис. 2, а) перед датчиком введено звено с транспортным запаздыванием. Сигнал от датчика сравнивается с опорным сигналом &д/г0, пропорциональным заданной толщине угольной пачки к0. С элемента сравнения сигнал поступает в усилительно-преобразующий блок, где он может усиливаться и преобразовываться в другую физическую величину, управляющую сервоприводом

Рис. 2. Функциональные схемы управления комбайном по гипсометрии и мощности пласта

(исполнительным блоком) регулятора. Сервопривод воздействует на объект регулирования, например исполнительный орган с рычажной системой, изменяющей толщину угольной пачки.

При расположении датчика на предыдущей машинной дороге, если не считаться с изменением гипсометрии почвы или мощности пласта вдоль угольного столба на глубине захвата исполнительного органа машины, функциональная схема системы регулирования упрощается (рис. 2, б). Система регулирования в этом случае будет разомкнутой с местной обратной связью по положению режущего органа. Транспортное запаздывание можно компенсировать путем активного программирования или использования шаговых систем. Сущность активного программирования заключается в том, что опережающая коррекция транспортного запаздывания производится путем использования записи на магнитную ленту информации о положении режущего органа на предыдущей машинной дороге.

На рис.2, в показана структурная схема шаговой системы регулирования положения режущего органа выемочной машины относительно границы уголь — порода. В систему поступают сигналы одновременно от датчика «уголь — порода», контролирующего толщину оставленной пачки угля, и от датчика положения комбайна в лаве. При отклонении толщины пачки угля от заданной величины система управления воздействует на режущий орган, перемещая его вверх или вниз на определенный шаг постоянной величины независимо от величины рассогласования. Следующий сигнал управления (шаг) поступает на режущий орган, когда комбайн пройдет некоторое расстояние  l. Реле времени служит для включения системы с помощью датчика положения комбайна через определенные интервалы времени.

l. Реле времени служит для включения системы с помощью датчика положения комбайна через определенные интервалы времени.

УПРАВЛЕНИЕ УГОЛЬНЫМ КОМБАЙНОМ В ПРОФИЛЕ ПЛАСТА БЕЗ ИСПОЛЬЗОВАНИЯ ДАТЧИКОВ «УГОЛЬ-ПОРОДА»

Создание комбайна с автоматическим регулированием режущих органов по гипсометрии и мощности пласта является в настоящее время актуальной задачей. Хотя работы в этой области ведутся много лет, однако ни у нас в стране, ни за рубежом до сих пор еще нет удовлетворительного решения вопроса вождения комбайна по гипсометрии и мощности пласта. Это объясняется наличием

серьезных трудностей: нахождением датчиков в зоне выемки угля, большим переменным транспортным запаздыванием, низкими надежностью и точностью работы системы.

Общим недостатком всех систем регулирования, в которых используются существующие датчики уголь—порода, является также то,что способы распознавания угля и породы, реализованные в этих датчиках,применимы только в определенных горно-геологических условиях. Ввиду указанных трудностей создания систем управления с использованием датчиков «уголь—порода» появились различные системы программного управления. В частности, были разработаны системы управления режущими органами по гипсометрии и мощности пласта с применением копирующего устройства и переключателей для задания программы с пульта управления для каждого цикла. Эти системы громоздки, имеют низкую точность регулирования, ограниченную область применения. Изменение программ в этих системах затруднительно. Однако область программного управления режущими органами комбайна по гипсометрии и мощности пласта достаточно велика.

Система регулирования предусматривает два режима работы: записи программы работы и автоматического регулирования по записанной программе. На комбайне устанавливаются: датчик положения верхнего режущего органа относительно корпуса комбайна, датчик положения нижнего режущего органа относительно конвейера и датчик местонахождения комбайна. Запись программы работы и регулирование производятся в точках лавы, определяемых датчиком местонахождения комбайна. Расстояние между точками задается в зависимости от горно-геологических условий. Минимальное расстояние между двумя точками регулирования принято равным расстоянию между двумя соседними секциями крепи.

Сущность способа регулирования режущих органов комбайна но гипсометрии и мощности пласта состоит в том, что вначале выполняется базовый цикл комбайном, управляемым вручную машинистом. При этом в точках регулирования осуществляется снятие показаний датчиков положения режущих органов, по которым автоматически определяются уставки регулирования для этих точек лавы в последующих циклах, т. е. выполняется задание программы работы в оперативной памяти СУМ.

В режиме автоматического регулирования нижний режущий орган устанавливается автоматически в фиксированное положение (эталон), соответствующее минимальной оставляемой пачке угля у почвы. Это положение органа поддерживается в течение выполнения всего цикла выемки угля.

При поступлении сигнала от датчика местонахождения комбайна по номеру точки регулирования выбирается уставка регулирования верхнего режущего органа. Затем снимается показание датчика положения верхнего режущего органа и определяется величина отклонения от уставки. После этого снимается показание датчика положения нижнего режущего органа и сравнивается с эталоном. В случае рассогласования выполняется корректировка положений режущих органов.

По мере накопления ошибки управления, вызываемой как подштыбовкой конвейера, так и изменением пласта по простиранию, осуществляется новое задание программы или выполняется корректировка ее с пульта управления.

Преимущества рассмотренного способа регулирования по сравнению с известными способами, не использующими датчик «уголь—порода», следующие; более высокая точность задания и выполнения программы работы; возможность автоматической корректировки при прогнозировании изменения пласта по простиранию; более широкая область применения.

Недостатком такой системы является влияние подштыбовки и перекосов конвейера на точность регулирования, а также невозможность всегда автоматически корректировать управляющие сигналы в зависимости от изменения пласта по простиранию.

Date: 2015-08-15; view: 1186; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |