Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

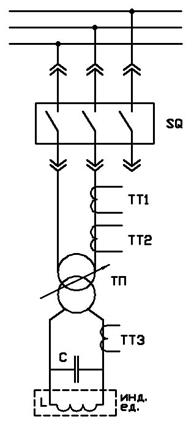

Особенности электрооборудования индукционных канальных печей

Индукционные канальные печи питаются от сетей промышленной частоты через трансформаторы. Трансформаторы имеют возможность регулировать напряжение для регулирования мощности печи.

Число основных трансформаторов равно число индукционных единиц. Печь снабжают дополнительными трансформаторами или автотрансформаторами для разогрева печи или ее работы на холостом ходу. Номинальная мощность основных трансформаторов может быть до 6000 кВА. Печи с трансформаторами мощностью больше 360 кВА выпускаются на напряжение 6 или 10 кВ, установки меньшей мощности подключаются к сети 380 В. Низкое значение cosj повышают, включая параллельно индуктор, компенсирующий конденсатор. Так как cosj в течение плавки не меняется, то емкость конденсаторной батареи остается постоянной.

В состав установки входят также элементы защиты, аппаратура двигателя для загрузки и слива, вентиляторы. Иногда есть приборы для автоматического регулирования температуры.

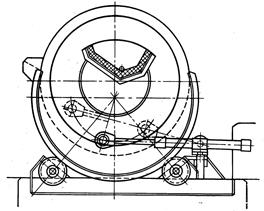

Механизмы наклона

Для разливки жидкого расплава печь должна наклоняться. Это не относится к печам с прямоугольной стационарной ванной и к двухкамерным печам. При небольших печах самым дешевым и наиболее подходящим способом наклона является механическое опрокидывание вокруг центра тяжести печи, при этом приходится мириться с перемещением сливного носка (рис. 3-26).

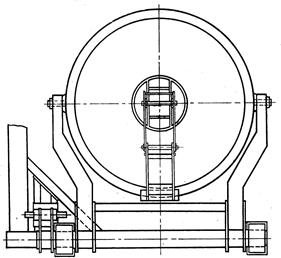

Печи средних и больших размеров с цилиндрическим печным объемом (вертикальная ось) наклоняются с помощью гидравлического механизма вокруг сливного носка (рис. 3-27).

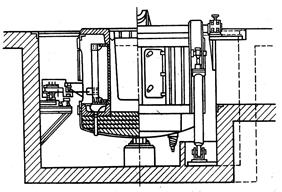

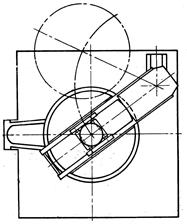

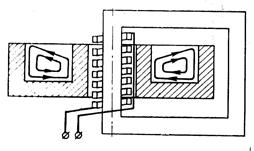

Печи барабанного типа оборудуются механизмами наклона с электромеханическими приводами (рис. 3-28)

Рис. 3-28. Поворот барабанных канальных печей на катках

О хлаждение

В печах, охлаждаемых воздухом, вентиляторы располагаются непосредственно на индукционной единице, что имеет место прежде всего в малых печах (рис. 3-29), или воздух подводится к индукционной единице через металлический рукав от компрессора, находящегося непосредственно за печной рабочей камерой. Расположение этого рукава для сжатого воздуха на индукционной единице осуществляется так, чтобы воздух обтекал магнитопровод, индуктор и внутренний кожух. Для эффективного охлаждения необходимо за счет соответствующей скорости воздуха обеспечить требуемый теплообмен между воздухом и охлаждаемой поверхностью. Воздушные выходные каналы, предусмотренные в >печи, не должны быть зафутерованы или перекрыты. Расчет параметров вентиляторов приведен в § 4-3. При выполнении печи с водяным охлаждением снабжение охлаждающей водой значительно проще. Однако, так как имеются по меньшей мере две цепи с охлаждающей водой (индуктор, охлаждаемая рубашка), при протекании воды в каждой ветви охлаждения должны контролироваться и регулироваться соответствующими элементами количество протекающей воды и ее температура (§ 4-2).

Требования к установке печей

При отсутствии ограничений в отношении производственных площадей решающими при установке печи являются вопросы, связанные с загрузкой шихты и отбором жидкого металла. Уровень сливного носка над полом металлургического цеха представляет собой исходный пункт для размещения печи. Размерами печи определяется необходимая для печи площадка, а массой печи и ее распределением по фундаменту определяется выполнение этой площадки. Установка печи существенно упрощается, если все возникающие при наклоне печи силы воспринимаются ее механическими конструкциями. В этом случае фундамент нагружен только давлением. При определении участка, занимаемого под печь, необходимо предусмотреть место для свободного доступа при обслуживании и контроле всех элементов печи и особенно индукционных единиц. Важно так организовать рабочий участок печи в отношении его внешних размеров, конструктивного исполнения и возможностей дальнейшего обслуживания, чтобы в случае прорыва металла из печи свести к минимуму его последствия. Нижние опоры печи, трубопроводы для?подачи масла, воды и воздуха должны быть максимально облицованы керамикой. Необходимо обеспечить слив расплава в случае прорыва тигля в аварийный котлован, сухое состояние которого должно быть гарантировано.

3-4. ТИГЕЛЬНЫЕ ПЕЧИ

Типы конструкций

Керамический тигель индукционной тигельной печи имеет простейшую форму и надежен в эксплуатации. По этой причине тигельная печь является самым распространенным типом индукционной печи.

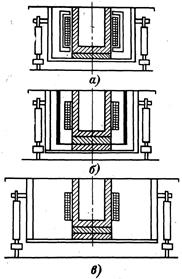

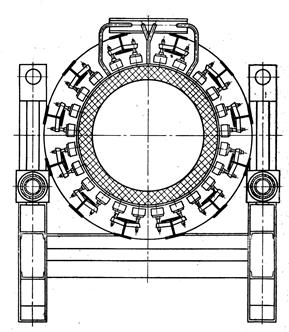

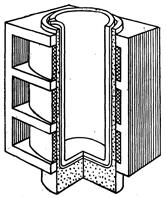

Принцип работы всех тигельных печей одинаков и соответственно одинаково их назначение. Разнообразие применения определяет и различие конструктивных форм. Существуют три конструкции, различные по способу проведения магнитногопотока с внешней стороны индуктора (рис. 3-35): а) Магнитный поток проходит по магнитопроводам из трансформаторной стали; б) магнитный поток проходит по воздуху, стальные конструктивные части защищаются от интенсивного нагрева с помощью медного листа, экранирующего магнитное поле; в) магнитный поток проходит по воздуху.

Эти три варианта имеют наименования: а) закрытая конструкция; б) экранированная конструкция; в) открытая конструкция.

Каждое из этих конструктивных решений необходимо рассмотреть более подробно.

Рис. 3-35. Три варианта проведения магнитного потока вне тигля

а – магнитный поток проходит по магнитопроводам; б – магнитный поток проходит по воздуху, стальные конструктивные элементы защищены медным экраном;

в – магнитный поток проходит по воздуху

Открытая конструкция. Вне тигля магнитное поле проходит по воздуху (рис. 3-36). Чтобы исключить индуктивный нагрев конструктивных элементов, последние должны быть неметаллическими или их следует располагать на таком удалении, чтобы магнитное поле не оказывало на них влияния. В непосредственной близости от индуктора можно использовать только древесину твердых породили подобный материал, на среднем удалении—немагнитный металл и лишь на большом удалении — сталь. Приблизительно можно считать, что при использовании стали должен существовать промежуток по меньшей мере в один диаметр индуктора.

Из-за этого, особенно для крупных печей, требуется большая площадь, что может свести на нет преимущество (низкая стоимость) этого типа конструкции. При увеличении габаритов печи растет давление набивочных масс. Для хорошей стойкости тигля необходимо, чтобы это давление хорошо воспринималось конструкцией и тем самым достигалось возможно лучшее уплотнение набивочной массы. Поэтому открытая конструкция в основном целесообразна для малых печей.

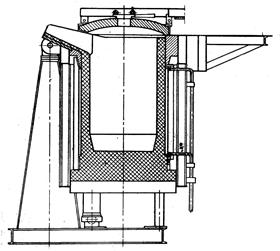

Закрытая конструкция. В такой конструкции (рис. 3-37) магнитный поток вне катушки проходит по радиально расположённым пакетам трансформаторной стали магнитопровода. Число магнитопроводов и их параметры зависят от габаритов печи, мощности и частоты. Параметры должны, гарантировать отсутствие чрезмерного нагрева магнитопроводов при естественном охлаждении и прохождении части магнитного потока по магнитопроводам за счет высокой их магнитной проводимости.

Это решение позволяет получить очень компактную конструкцию, и благодаря этому для печи требуется относительно малая площадь. Прохождение магнитного потока по магнитопроводам, кроме того, снижает долю тока намагничивания первичного потока. Имеет место улучшение коэффициента мощности и некоторое улучшение к. п. д. печи. Ввиду изложенного закрытая конструкция находит все большее применение. Ее применяют почти исключительно в печах (промышленной частоты и начинают использовать также и в индукционных печах повышенной частоты большой емкости.

Рис. 3-36. Схематический чертеж высокочастотной индукционной печи

Экранированная конструкция. Как указывалось в § 1-4, выделение мощности в теле, помещенном в электромагнитное поле, зависит от величины его удельного электрического сопротивления. Поэтому в медном кожухе энергия поля поглощается с незначительными 'потерями. Если между индуктором и элементами 'конструкции расположен замкнутый медный кожух (рис. 3-38), то стальные часта могут быть расположены ближе к индуктору снаружи медного кожуха. Благодаря этому получается также компактная конструкция, что, однако, достигается ценой дополнительных затрат и потерь. Кроме того, замкнутый экранирующий кожух не позволяет осуществить удобное и всестороннее наблюдение за индуктором. В связи с этим экранированная конструкция не может получить широкого применения.

Рис. 3-38. Разрез высокочастотной индукционной печи с медным экраном.

Частота

1-4 подробно представлены зависимости между продолжительностью плавки, размерами кусков шихты при пуске печи, глубиной проникновения и частотой.

Изменение частоты является для тигельной печи подходящим техническим средством для оказания воздействии на продолжительность плавки, поведение печи в период пуска и интенсивность движения жидкой ванны.

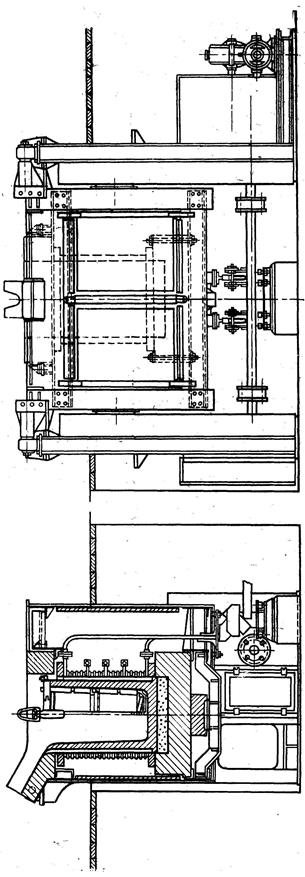

Рис. 3-39. Вертикальный разрез индукционной печи емкостью 140 дм3

Принципиально связь между габаритами печи и частотой определяется условием: диаметр тигля больше или равен 3,5 глубины проникновения.

При увеличении габаритов печи тепловые потери, соответствующие величине площади поверхности, возрастают по квадратичному закону, а величина объема растет пропорционально третьей степени, поэтому тепловые потери, отнесенные к объему, в малой печи больше, чем в крупной печи. Поэтому в малых печах важно иметь более высокую удельную мощность.

Ориентировочное соотношение между габаритами печи и частотой приведено в табл. 3-8.

Рис. 3-40. Горизонтальный разрез индукционной печи емкостью более 140 дм3

Особенности электрооборудования индукционных тигельных печей

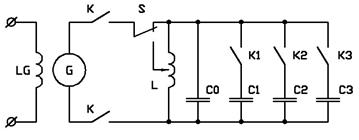

Электрооборудование включает в себя: печь, комплект измерительных приборов с трансформаторами, генератор повышенной или высокой частоты, коммутационную и защитную аппаратуру, конденсаторную батарею, емкость которой можно менять.

Электрооборудование и измерительные приборы в случае повышенной и высокой частоты должно иметь специальное исполнение, допускающее использование специальной аппаратуры в зоне повышенных частот.

Переключатель S позволяет изменять в процессе плавки коэффициент связи индуктора и садки. Такое изменение необходимо в связи с тем, что активное сопротивление шихты различно в различные моменты процесса.

Контакторы К1, К2, К3 позволяют изменять в процессе плавки емкость компенсирующей конденсаторной батареи и поддерживать cosj=1 в цепи индуктора. Это приходится делать, потому что во время плавки также изменяется и индуктивное сопротивление садки, так как изменяется магнитная проницаемость, величины вихревых токов и т.д.

Описание конструкции

Наибольшее распространение в промышленности получили печи емкостью более 140 дм3. Печи этой группы (рис. 3-39—3-41) работают на промышленной частоте или на повышенных частотах, получаемых от статических или вращающихся преобразователей частоты.

Индукционная единица (индуктор вместе с несущей крепежной конструкцией, встроенный в кожух, образованный магнитопроводами и жесткими профилями стали, (рис.4-42) в этих печах с помощью жесткого болтового соединения подвешивается к опрокидывающейся раме (рис. 3-43), вместе с которой поворачивается вокруг сливного носка при разливке.

Межвитковая изоляция индуктора осуществляется изоляционными прокладками; рассчитанными на витковое напряжение. Индуктор в целом покрыт электроизоляционным материалом, обеспечивающим его изоляцию от конструктивных элементов печи, имеющих потенциал земли. Снаружи индуктор полностью защищен от проникновения пыли и брызг защитной облицовкой. Внутри индуктор обмазан керамической массой, имеющей хорошие электроизоляционные свойства. Благодаря этому создается гладкая плотная опора для рабочей футеровки. На внутренней поверхности индуктора выложен слой асбеста, толщина которого выбирается такой, чтобы обеспечить перепад температуры, необходимый для хорошей стойкости футеровочной массы. Этот перепад выбирается таким образом, чтобы образовался тонкий, прочный, оплавленный слой (примерно 1/3 всей толщины), прочный спеченный слой (примерно 1/3) и ближе к индуктору — рыхлый слой, хорошо воспринимающий деформации, связанные с температурными изменениями. В противоположность этому асбестовый слой должен быть плотным. Для стойкости керамического тигля является чрезвычайно важным, чтобы путем тщательного нанесения асбеста (в случае необходимости предварительно увлажнённого и затем высушенного с сохранением формы) образовалась гладкая, жесткая опора для набивного слоя.

Изоляция индуктора выполняется таким образом, чтобы из тигля через индуктор могла удаляться влага. Пакеты трансформаторной стали встраиваются в конструкцию из стальных профилей и могут быть установлены вплотную к индуктору. При тщательной стяжке магнитопроводов, постоянном контроле и подтягивании их в процессе эксплуатации создается очень жесткое цилиндрическое тело, в котором расположен набивной тигель. Число и размеры магнитопроводов определяются габаритами и производительностью печи.

Пакеты так встраиваются в конструкцию печного кожуха, чтобы они могли быть хорошо закреплены около индуктора, а в случае повреждения могли бы быть отдельно заменены без монтажа его и выбивания тигля

Верхняя опрокидывающаяся рама установлена на основной раме вместе с двумя своими опорами. В ней расположено вращающееся крепление обоих гидравлических цилиндров наклона.

Тигель закрывается футерованной крышкой. Эта крышка может выполняться как поворотная (рис. 3-44) или откидная (рис. 3-45 и 3-46).

Рис. 3-44. Поворотная крышка индукционной печи

В откидном варианте открытая крышка является средством защиты от брызг расплава стоящего сзади обслуживающего персонала. Поворотная крышка имеет то преимущество, что она, будучи полностью открытой, со всех сторон обеспечивает доступ к расплаву при подаче шихты и, в частности, сзади в отличие от откидной. Так как баланс преимуществ и недостатков зависит от местных производственных условий, то для реализации может быть выбран тот или другой вариант выполнения крышки.

В обоих вариантах крышка приводится в действие гидравлически от маслонапорной установки. Масло под давлением поступает от той же установки, которая обеспечивает подачу масла в цилиндры наклона.

Подвод масла под давлением к цилиндру управления крышкой осуществляется через шарнирное соединение, к цилиндрам наклона печи — через шарнирное соединение, подобное конструкции нижней опоры.

Чтобы обеспечить широкие возможности при эксплуатации индукционной тигельной печи, необходимо иметь возможность подачи энергии к печи также и в наклонном положении. Тогда не возникает трудностей с поддержанием расплава в разогретом состоянии при любом наклоне.

Питание электрическим током осуществляется через кабель, охлаждаемый водой, который в связи с этим выполняет также функции водоподвода. Общее снабжение водой может предусматривать также использование, раздельных шлангов. Установка печи должна быть выполнена так, чтобы обеспечить хорошее наблюдение и контроль за печью. Надежное с точки зрения прорывов металла конструктивное оформление подвала печи осуществляется путем выполнения специального приемного котлована, а также путем защищенной прокладки водо- и маслопроводов и керамической облицовки всех важнейших конструктивных элементов.

Рис. 3-45. Откидная крышка печи емкостью 14- 3600 дм3

При наличии основной рамы (рис. 3-43) вся механическая нагрузка при наклоне воспринимается конструкцией печи. Фундамент должен обладать способностью воспринимать только вертикально направленные усилия, соответствующие нагрузке печи. Лишь при хорошем грунте для вновь построенного агрегата можно при определенных условиях отказаться от рамы и осуществлять установку опрокидывающегося каркаса на фундаменте. Нагрузка в этом случае мри наклоне печи должна восприниматься фундаментом.

В каждом отдельном случае следует рассчитать, исходя из величины виткового напряжения и частоты, а следовательно, и индукции, возможен ли отвод потерь, возникающих в пакетах трансформаторной стали, путем естественного воздушного охлаждения или необходимо специальное водяное охлаждение пакетов.

3-1 ПЕЧИ СО СТАЛЬНЫМ ТИГЛЕМ

Типы конструкций

Печь со стальным тиглем с точки зрения ее принципа действия, экономичности и капиталовложений является идеальной печью. К сожалению, ее применение ограничивается плавкой магния.

Основные принципы работы.печи и ее конструкция были впервые разработаны Хеннике в 1943 г. На рис. 3-30 изображен стальной тигель до и после использования в трехфазной индукционной тигельной печи. Под действием электромагнитного поля в стальном тигле возникают потери на гистерезис и вихревые токи, которые преобразуются в тепло. С увеличением температуры тигля магнитная проницаемость уменьшается и глубина проникновения возрастает. При переходе точки Кюри электромагнитное воздействие оказывается также и на шихту, находящуюся в стальном тигле. В результате поглощения этой энергии и отбора тепла от тигля шихта расплавляется. Границы применения печи определяются областью использования стального тигля. Для того чтобы тигель обладал прочностью, достаточной для выдерживания массы расплава, температура тигля не должна превышать 900 °С.

На основании физических соображений и их подтверждения практикой трехфазный вариант печи со стальным тиглем представляется наилучшим из возможных решений. Такое исполнение позволяет так организовать процесс, чтобы потребление мощности соответствовало уровню заполнения тигля расплавом, который увеличивается в ходе плавки. Так как каждая фаза включается самостоятельно, в зависимости от температуры тигля на соответствующем уровне высоты его, к тиглю может быть подведена максимальная мощность без перегрева последнего. Благодаря такому решению продолжительность плавки магния достигает 40—45 мин.

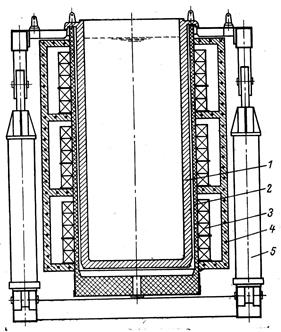

Конструкция печи

На рис. 3-31 изображено поперечное сечение печи. Активная часть, состоящая из индуктора и магнитопроводов, является сменной. Стальной тигель подвешен и мечи с тем, чтобы изменения длины, связанные с нагревом, не повлекли за собой отрицательные последствия. Между катушкой и свободно висящим стальным тиглем находится тонкая, выложенная кирпичом теплоизолирующая стенка.

Рис. 3-31. Поперечный разрез индукционной тигельной плавильной печи для плавки магния.

1 – стальной тигель; 2 – изоляция; 3 – индуктор; 4 – магнитопровод; 5 – цилиндр механизма наклона

Индуктор

Три индуктора изготавливаются из медной профилированной трубки, охлаждаемой водой. Так как каждый индуктор включен непосредственно на напряжение сети, индукторы имеют большое число витков. В малых печах это приводит к применению обмотки, состоящей из нескольких слоев. Чтобы исключить взаимное влияние трех магнитных полей, магнитопроводы снабжаются выступами, которые охватывают индукторы. На первых этапах разработки этих печей предночтительнои была коробчатая конструкция пакета трансформаторной стали (рис. 3-32) из-за легкости замены индукторов. На основании многолетнего положительного опыта в отношении срока службы индукторов принята конструкция магнитопровода радиального исполнения, которая может быть реализована с меньшими затратами.

Механическая часть

Печь наклоняется гидравлическим механизмом вокруг сливного носка (рис. 3-33). Подвод электрического тока и воды к индуктору осуществляется так, чтобы можно было быстро производить его смену. Электрический ток к печи подводится через разделительные контактные ножи (рис. 3-34), что обеспечивает экономное использование пространства.

Рис. 3-32. Разрез индукционной тигельной плавильной печи

промышленной частоты со стальным тиглем

Охлаждение

Все возникающие потери — электрические потери в индукторах и тепловые потери в тигле — легко отводятся водой, охлаждающей индукторы. Вода для охлаждения разводится отдельными параллельными ветвями, благодаря чему обеспечен безупречный контроль. Потери в магнитопроводах настолько малы, что могут отводиться за счет естественного воздушного охлаждения.

Сборка

Печь представляет собой законченную конструкцию и не требует никаких специальных сборочных работ. Необходимо обратить особое внимание на меры по обеспечению безопасности при случайном вытекании магния.

3-5. ТИГЕЛЬНЫЕ ПЕЧИ С КОЛЬЦЕВОЙ КАМЕРОЙ

Преимуществом канальных печей является их высокий электрический к.п.д. Преимущество тигельной печи заключено в простоте ее футеровки. Некоторым промежуточным решением между этими типами печей является тигельная печь с кольцевой камерой (рис. 3-47). При таком решении могут частично проявиться преимущества обоих основных типов печей. Из-за наличия канала, открытого сверху, который к тому же еще и много шире, чем в канальной печи, металл в печи можно замораживать и вновь запускать печь, используя кольцо замёрзшего металла или заливая жидкий металл.

Интенсивное движение расплава, имеющее место в печи с кольцевой камерой (рис. 3-47), ограничивает мощность печи. Поэтому такая печь используется преимущественно для поддержания металла в расплавленном состоянии. При этом она имеет то преимущество, что на наружной поверхности кожуха могут устанавливаться любые элементы конструкции для загрузки или отбора жидкого материала. Для работы печи металл канала постоянно должен образовывать замкнутое кольцо. При наклоне нагрев прекращается в том случае, если кольцо разрывается вследствие очень большого угла наклона.

Рис. 3-47. Схематическое изображение тигельной печи с кольцевой камерой и движения расплава в ней.

СМСТЕМА УПРАВЛЕНИЯ И ЗАЩИТЫ

5.1 Структурная схема регулятора температуры

Структурная схема регулятора температуры представлена на рисунке 5.1.

ЗУ – задающее устройство; РР – релейный регулятор; Конт. – контактор; Инд. – индуктор; ОУ – объект управления; ДТ – датчик температуры; УС – устройство сравнения.

ЗУ – задающее устройство; РР – релейный регулятор; Конт. – контактор; Инд. – индуктор; ОУ – объект управления; ДТ – датчик температуры; УС – устройство сравнения.

Рисунок 5.1 – Структурная схема регулятора температуры

Сигнал задания температуры реактора с задающего устройства ЗУ поступает на вход сумматора УС, на второй вход сумматора поступает сигнал реальной температуры реактора  . Сигнал

. Сигнал  имеет отрицательный знак и поступает от датчика температуры. На выходе УС формируется сигнал ошибки по температуре

имеет отрицательный знак и поступает от датчика температуры. На выходе УС формируется сигнал ошибки по температуре  , который поступает на релейный регулятор РР. В зависимости от значения сигнала ошибки на выходе релейного регулятора формируется сигнал управления (включен или отключен) силовым ключом (контактором), через который индуктор подключен к сети. Диаграмма работы релейного регулятора приведена на рисунке 5.2.

, который поступает на релейный регулятор РР. В зависимости от значения сигнала ошибки на выходе релейного регулятора формируется сигнал управления (включен или отключен) силовым ключом (контактором), через который индуктор подключен к сети. Диаграмма работы релейного регулятора приведена на рисунке 5.2.

Рисунок 5.2 – Диаграмма работы релейного регулятора

5.2 Датчик температуры

Основным источником погрешности при двухпозиционном методе регулирования является инерция термоэлектрического термометра. Поэтому к выбору термоэлектрического термометра необходимо подходить очень основательно. И для начала рассмотрим существующие на сегодняшний день типы датчиков температуры.

В настоящее время для измерения температуры используют в основном три типа датчиков это термометры сопротивления, термоэлектрические термометры и полупроводниковые термометры.

Измерение температуры термометрами сопротивления основано на свойстве металлов изменять свое электрическое сопротивление в зависимости от окружающей среды. Такой термометр состоит из термопреобразователя сопротивления, выполненного из тонкой металлической проволоки или ленты, намотанной на каркас, устройства для измерения электрического сопротивления и соединительных проводов.

При измерении термометр помещают в среду, температуру которой нужно определить. Зная зависимость сопротивления от температуры, можно определить температуру среды.

К преимуществам термопреобразователей сопротивления можно отнести высокую точность, особенно при низких температурах, и возможность присоединения нескольких термопреобразователей к одному измерительному устройству.

Термопары являются довольнотоки точными приборами точными приборами, которые получили большое распространение в промышленности.

Влияние температуры на электрофизические параметры полупроводников в основном проявляются в изменении концентрации носителей заряда, что приводит к соответствующему изменению электрической проводимости. На этом принципе работают полупроводниковые терморезисторы. В качестве полупроводниковых датчиков температуры также используются диоды и транзисторы, где изменение концентрации носителей заряда приводит к изменению тока, протекающего через полупроводниковый прибор.

В датчиках температуры на основе диодов и транзисторов используют зависимость параметров p-n перехода в полупроводнике от температуры.

Наибольшее распространение получило использование прямых параметров диодов и транзисторов. Их существенными преимуществами перед обратными являются линейность температурной зависимости, широкий диапазон рабочих температур, высокая стабильность. Чаще всего для измерения температуры используется прямое напряжение на p-n переходе при почти постоянном токе эмиттера. Изменение прямого напряжения составляет порядка 2,5 мВ·К-1. При повышении температуры транзисторов p-n-p типа напряжение эмиттер-база из области положительных значений переходит в область отрицательных.

Температурные пределы применимости транзисторов в термодатчиках значительно шире, чем при использовании транзисторов по прямому назначению.

Ограничение применимости со стороны высоких температур наступает вследствие перехода примесного полупроводника в собственный, уменьшения пробивного напряжения и повышения генерации носителей в базовой области при отрицательных напряжениях. Применимость при низких температурах определяется уменьшением концентрации основных носителей из-за дезактивации легирующих примесей и уменьшения коэффициента усиления по току.

Основным недостатком рассматриваемых термодатчиков, является сложность получения их номинальной статистической характеристики из-за разброса основных параметров транзисторов: коэффициента усиления по току, сопротивления базовой области, тока утечки и др. Анализ и оценка влияния разброса указанных параметров на точность измерения температуры при использовании номинальной статистической характеристики, выполненные в, показали, что для прямых параметров транзисторов с градуировкой при одной температуре погрешность измерения в схеме с общим эмиттером – не более 2 и 50% при коэффициенте усиления по току <<30 и <<200 соответственно.

Учитывая тот факт, что конструктивное оформление датчиков существенно может повлиять на психологическое состояние отдыхающего человека, первостепенными требованиями к ним являются минимальные масса и габариты.

Этим требованиям в значительной степени удовлетворяют датчики температуры и влажностиSTH1. Данные датчики позволяют измерять не только температуру в нужном нам диапазоне и точностью, но также и влажность. Оба канала разделены, но сами датчики находятся в одном пластмассовом корпусе, что значительно упрощает нашу задачу по выбору системы измерения параметров бани.

Технические характеристики и установочные размеры приведены в таблице 5.1.

Таблица 5.1 – Технические характеристики и установочные размеры

| диапазон измеряемых температур | -50…1500С |

| выходное напряжение канала измерения температуры, В | 0,1…4,95 |

| крутизна преобразования канала измерения температуры, мВ/°С | |

| выходное напряжение канала измерения температуры при 0 °С, В | 1,6 |

| напряжение питания постоянного тока, В | |

| сопротивление нагрузки для полного диапазона, кОм, не менее | |

| потребляемая мощность, Вт | 0,1 |

| габаритные размеры (без ответной части разъема), мм | 105×62×24 |

| масса датчика, г |

5.3 Автоматический регулятор температуры

Принципиальная схема автоматического регулятора температуры представлена на рисунке 5.3.

Рисунок 5.3 – Схема автоматического регулятора температуры

Определение зоны нечувствительности регулятора температуры

tmax – максимальное значение температуры, tmax = 38°С;

Uдат – напряжение датчика, UДАТ. = 1,85 В.

R3 = 1 кОм; VD1 – необходим для закорачивания токов самоиндукции реле “К”

R4 = 1 кОм.

Определить:

R1, R2, Uзад (R1, R2)

– зона нечувствительности регулятора,

– зона нечувствительности регулятора,  °С;

°С;

Она колеблется в пределах (37°С – 39°С)

Решение:

1. В роли ЗУ выступает делитель напряжения, который представлен на рисунке 5.4.

Рисунок 5.4 – Делитель напряжения между сопротивлениями R1 и R2

Определяем Uзад .:

, (47)

, (47)

Зная, что  В, определяем

В, определяем

Примем R2 = 0,5 кОм =  Ом,

Ом,

(48)

(48)

,

,

– переменное сопротивление в диапазоне от 3 до 5 кОм.

– переменное сопротивление в диапазоне от 3 до 5 кОм.

1. Рассматриваем два сопротивления R5 и R6:

Рисунок 5.5 – Делитель напряжения между сопротивлениями R5 и R6

, (49)

, (49)

– напряжение в зоне нечувствительности;

– напряжение в зоне нечувствительности;

– напряжение в точке 1,

– напряжение в точке 1,  В, т.к.

В, т.к.  В

В

Напряжение на выходе ОУ:  В

В

Примем R5 = 0,5 кОм =  Ом,

Ом,

Найдем R6:

кОм

кОм

Определим  . Оно будет равно

. Оно будет равно  В, что эквивалентно 1

В, что эквивалентно 1  .

.

Величины этих потенциалов определяются согласно данным на датчик измерения температуры и приведены в таблице 5.2.

Таблица 5.2 – Величины потенциалов соответствующих индуктивно – кондуктивного нагревателя

| Параметр | Тип |

| Температура, °С | |

| Uдат, В | 1,85 |

5.4 Силовая схема установки

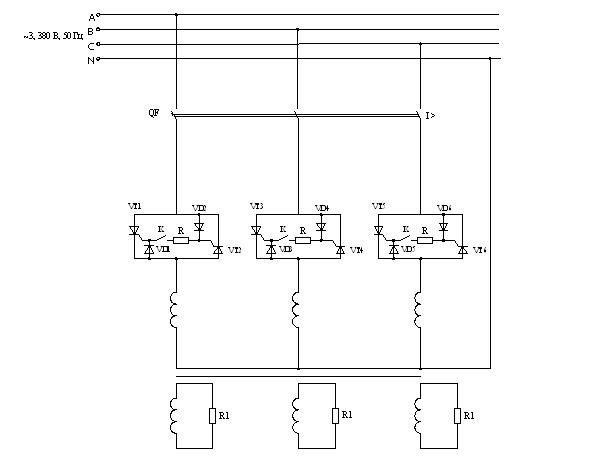

Силовая схема установки представлена на рисунке 5.6.

Рисунок 5.6 - Силовая схема установки

Установка получает питание от сети 380 В, 50 Гц. При задании на нагрев включается реле К, которое замыкает свои контакты в силовой схеме. Если контакты К замкнуты, тиристоры проводят ток, который поступает в индуктор. При задании на охлаждение установки, реле К теряет питание и размыкает свои контакты. Тиристоры запираются, и ток в индуктор не проводят.

Date: 2015-08-07; view: 2589; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |