Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Описание детали и ее служебного назначения

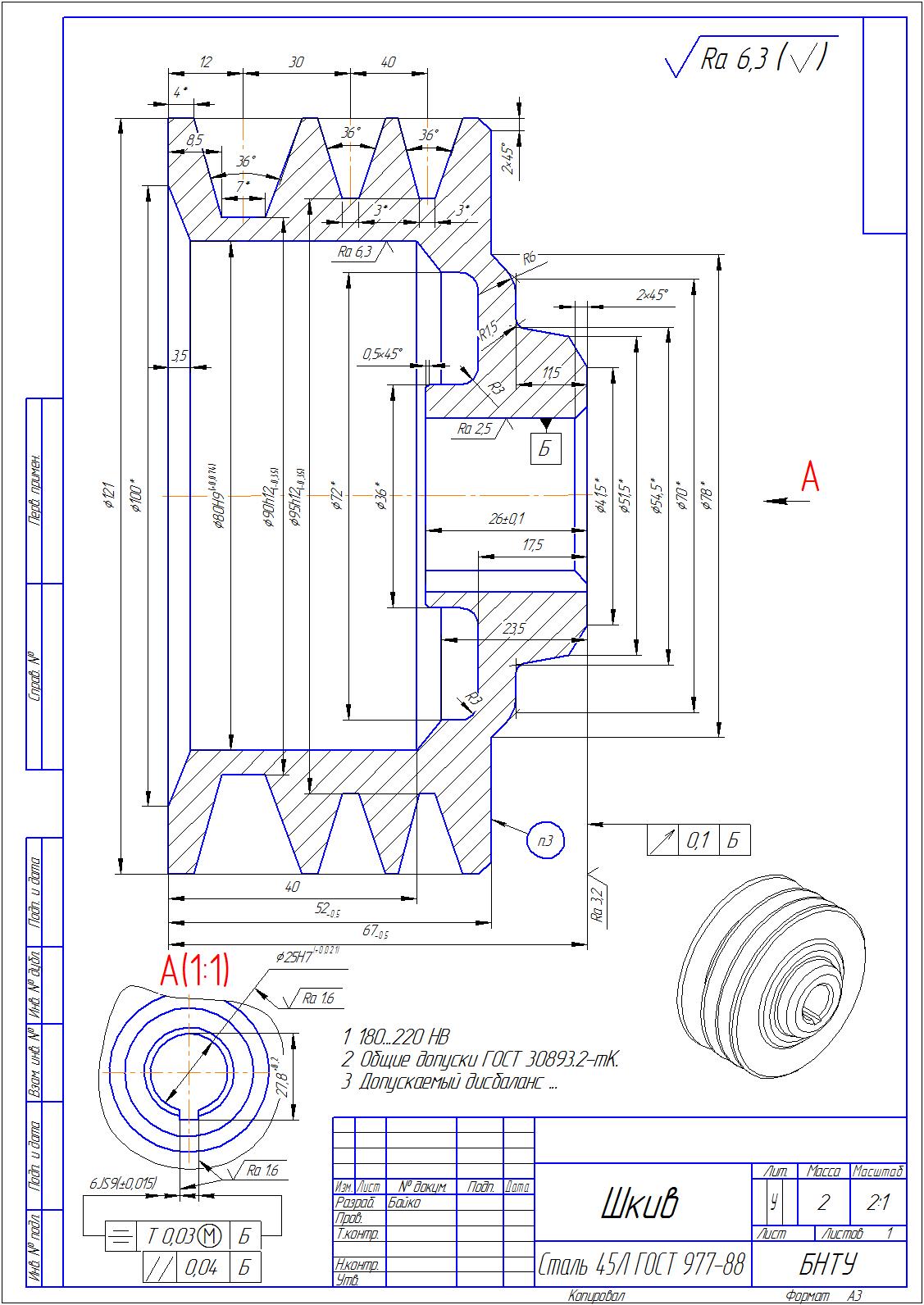

Деталь «шкив» представляет собой фрикционную вращающуюся деталь ремённой передачи, выполненную в виде колеса, охватываемого гибкой связью (ремнем).

Служебное назначение шкива состоит в том, чтобы передавать крутящий момент через ремень на вал. С валом шкив соединяется посадкой с натягом, прижимается шайбой и фиксируется болтами.

Передающие вращающий момент рабочие шкивы (ведущий и ведомый) закрепляют на валах посредством шпоночных, зубчатых, штифтовых и прочих соединений. Не передающие вращающего момента шкивы (холостые шкивы, натяжные ролики) свободно вращаются на валах или осях. Конструкции шкивов отличаются большим разнообразием. Шкив малых диаметров выполняют монолитными, средних и больших диаметров - имеют ступицу и обод, связанные диском или спицами. Крупные шкивы иногда выполняют из двух половин, соединённых болтами. Изготовляют Шкив из чугуна, стали лёгкого сплава, пластмассы, иногда дерева.

Рассмотрим серийное изготовление детали «шкив» водяного насоса двигателя автомобиля МАЗ.

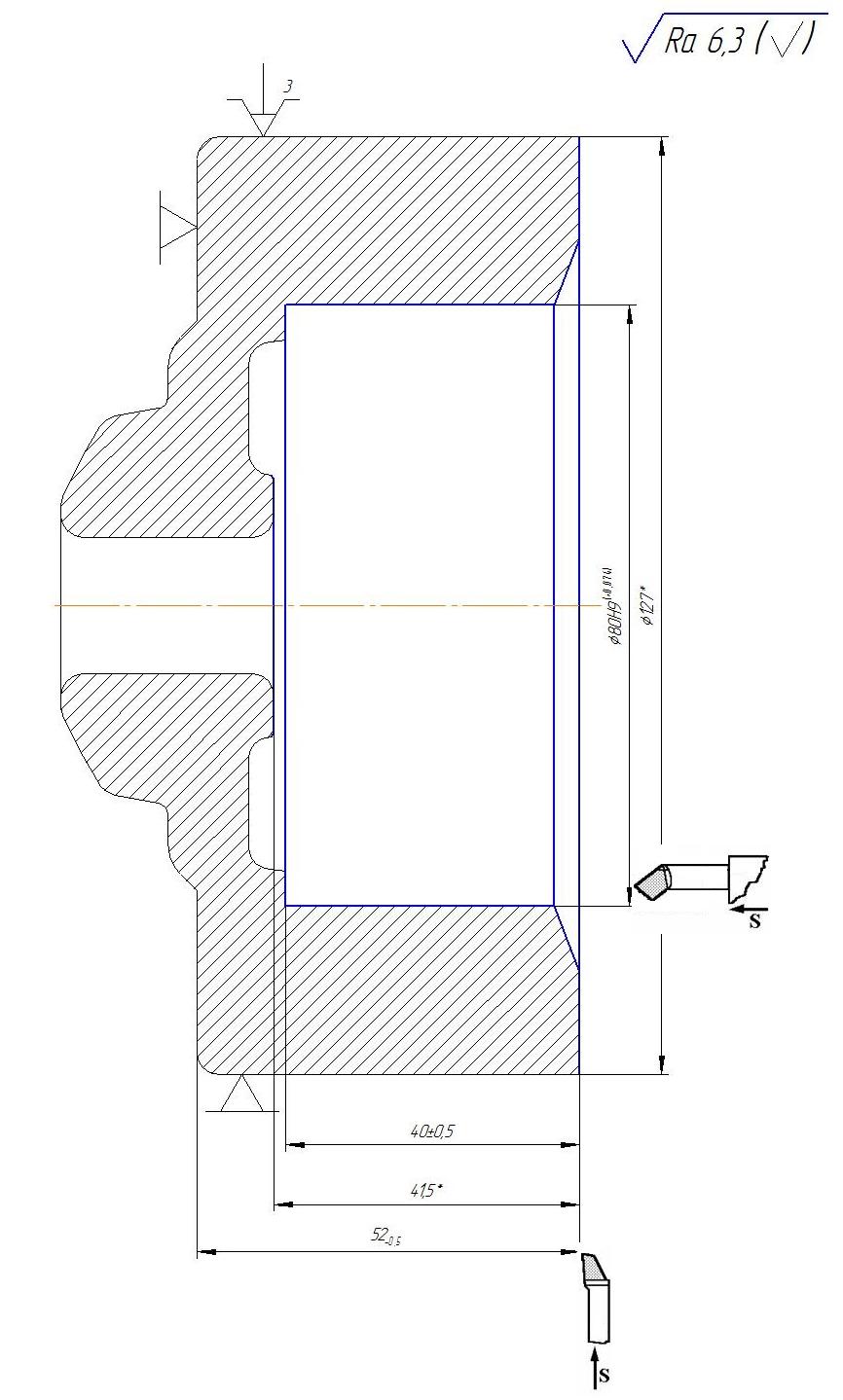

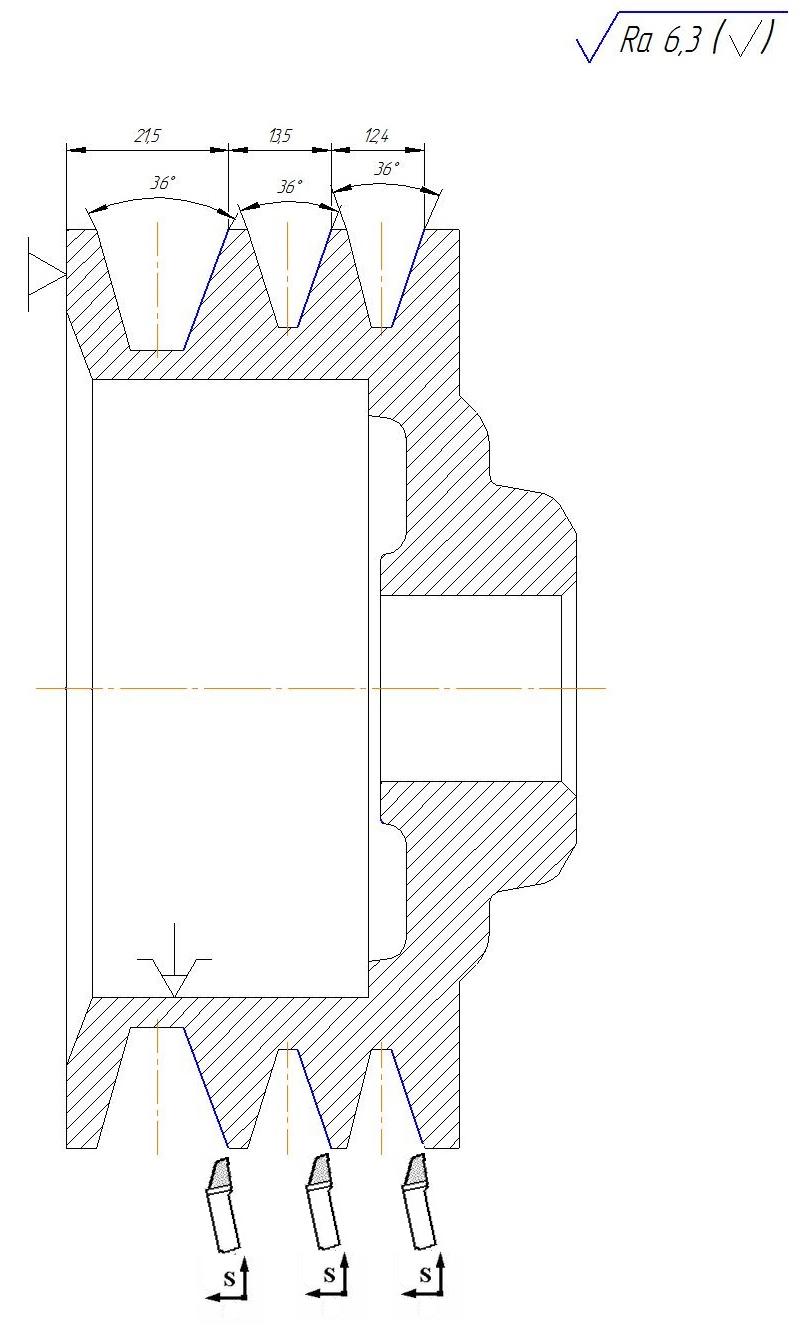

Рисунок 23 - Чертеж детали «Шкив»

3.2 Технология изготовления детали «шкив»

Деталь «шкив» изготавливается из монолитной отливки Сталь 45Л ГОСТ 977-88.

Химический состав стали 45Л

| Химический элемент | % |

| Кремний (Si) | 0.20-0.52 |

| Марганец (Mn) | 0.40-0.90 |

| Медь (Cu), не более | 0.30 |

| Никель (Ni), не более | 0.30 |

| Сера (S), не более | 0.045 |

| Углерод (C) | 0.42-0.50 |

| Фосфор (P), не более | 0.04 |

| Хром (Cr), не более | 0.30 |

Механические свойства стали 45Л

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С |  B, МПа B, МПа

|  5, % 5, %

|  , % , %

| KCU, Дж/м2 | HB |

| Отливки сечением 100 мм. Закалка 830°С, масло. | |||||

Механические свойства в сечениях до 100 мм

| Термообработка, состояние поставки |  0,2, МПа 0,2, МПа

|  B, МПа B, МПа

|  5, % 5, %

|  , % , %

| KCU, Дж/м2 | HB |

| Нормализация 860-880°С. Отпуск 600-630°С. | ||||||

| Закалка 860-880°С. Отпуск 550-600°С. | ||||||

| Нормализация 860-880°С. Отпуск 630-650°С. | 148-217 | |||||

| Закалка ТВЧ, низкий отпуск, охлаждение в воде. |

Технологические свойства стали 45Л

| Свариваемость |

| трудносвариваемая. Способ сварки: РДС. Необходим подогрев и последующая термообработка. |

| Обрабатываемость резанием |

В отожженном состоянии при НВ 200 K  тв.спл. = 1,1, K тв.спл. = 1,1, K  б.ст. = 0,7. б.ст. = 0,7.

|

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| не чувствительна |

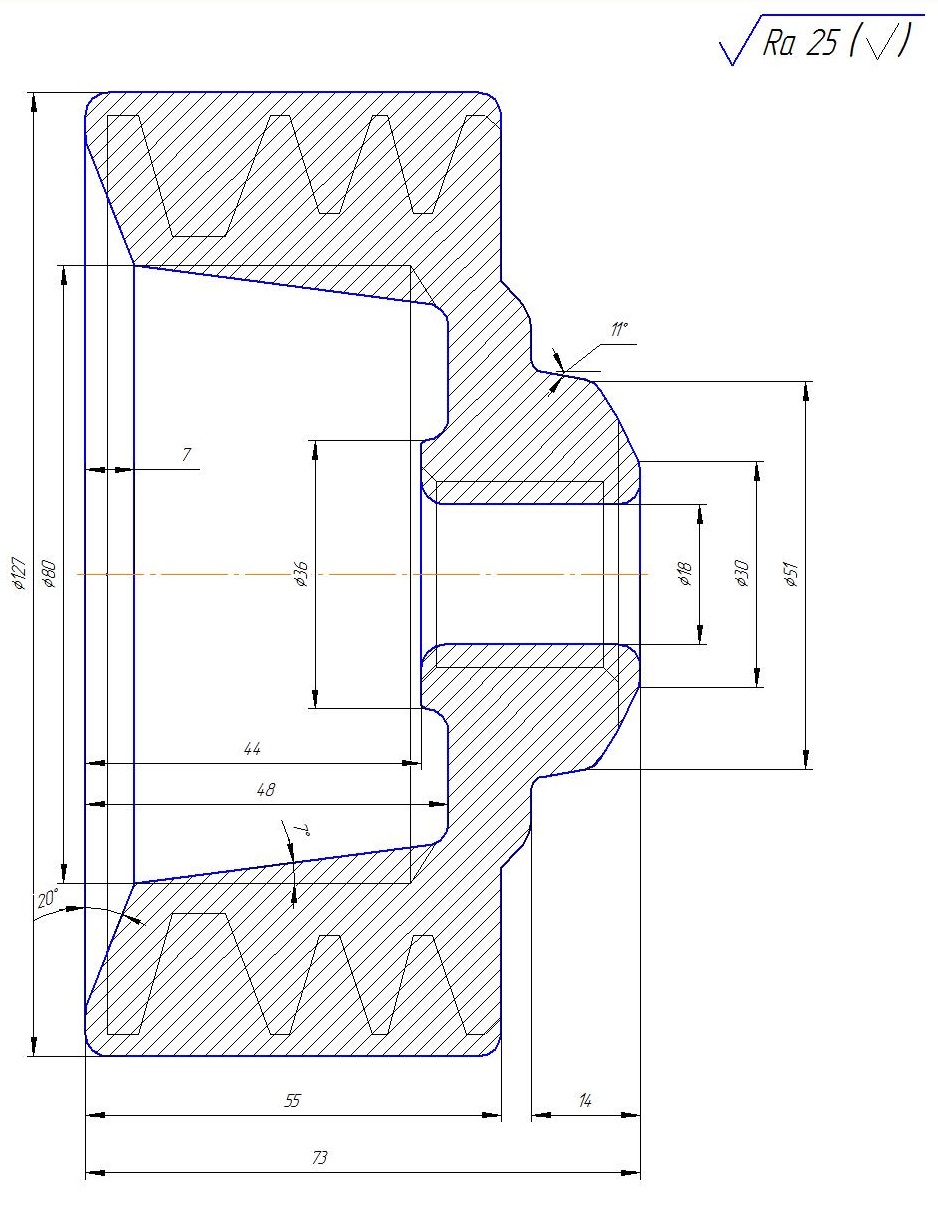

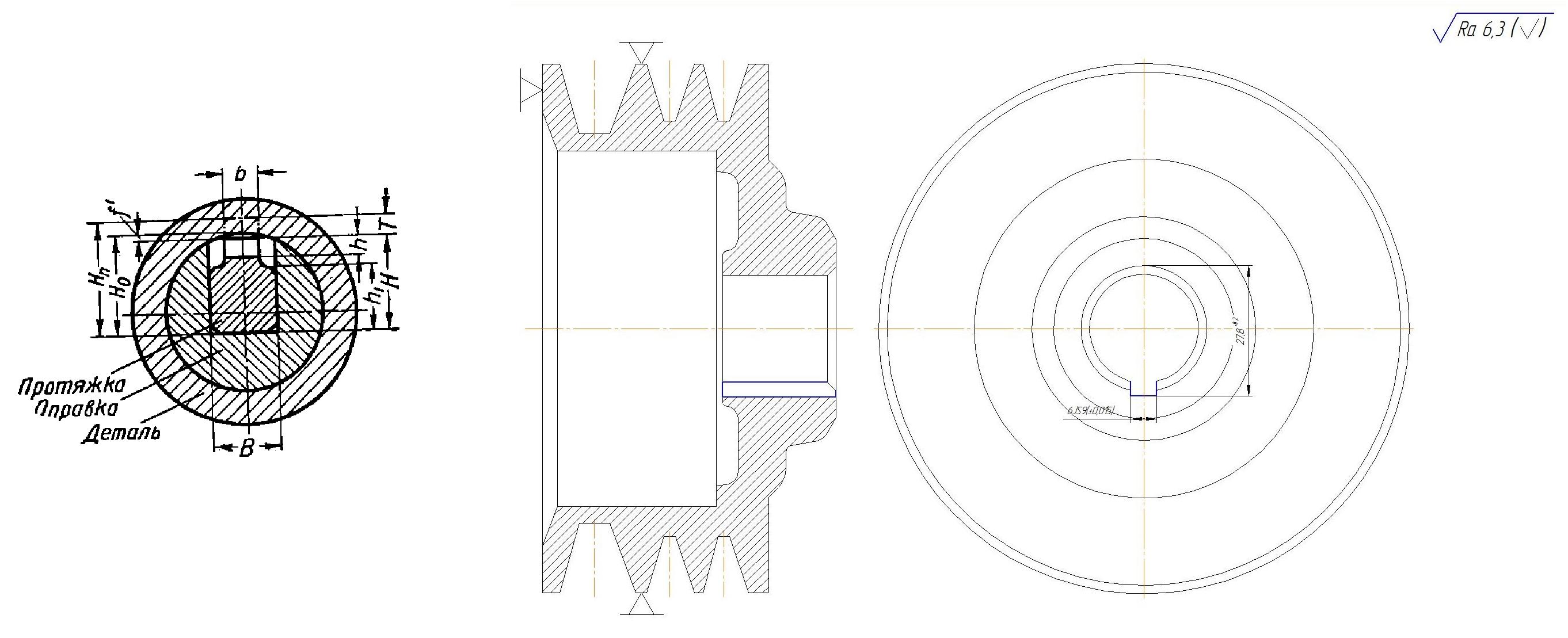

Рисунок 24 - Эскиз отливки

Технологический процесс изготовления шкива содержит следующие операции (таблица 8).

Таблица 8 – Последовательность технологических операций

| № операции | Название операции | Оборудование |

| термообработка (нормализация) | Печь СШЦ-8 | |

| токарная с ЧПУ | TRENSE 520 | |

| токарная с ЧПУ | TRENSE 520 | |

| протяжка | ||

| контроль |

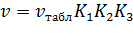

Режимы резания рассчитываются по следующим формулам, результаты расчетов приведены в таблице 9.

Устанавливаем глубину резания t мм.

Назначаем подачу S мм/об.

По паспорту станка TRENSE.

Определяем скорость резания допускаемым резцом  (м/мин).

(м/мин).

К1-Коэффицент зависящий от обработочного материала

К2- Коэффициент зависящий от стойкости и марки твердого сплава

К3- Коэффициент, зависящий от вида обработки.

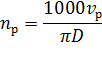

Определяем частоту вращения шпинделя n мин соответствующей найденной скорости резания.

где 1000 - коэффициент перевода миллиметров в метры,  - расчетная скорость резания, м/мин; D - диаметр заготовки по обрабатываемой поверхности при точении и диаметр фрезы или сверла при фрезеровании или сверлении,мм;

- расчетная скорость резания, м/мин; D - диаметр заготовки по обрабатываемой поверхности при точении и диаметр фрезы или сверла при фрезеровании или сверлении,мм;  = 3,14.

= 3,14.

Таблица 9 - Режимы резания

| Наименование операции | t | Sо | n |

|

| мм | мм/об | об/мин | м/мин | |

| 010 Токарная с ЧПУ | ||||

| Подрезать торец | 0,25 | |||

| Расточить отверстие | 2,5 | 0,38 | ||

| Точить торец | 0,5 | 0,25 | ||

| 015 Токарная с ЧПУ | ||||

| Точить диаметр | 0,3 | |||

| Подрезать торец | 0,25 | |||

| Расточить отверстие (черновое) | 0,25 | |||

| Расточить отверстие (чистовое) | 0,5 | 0,1 | ||

| Точить фаску 2х45˚ | 0,38 | |||

| Точить канавку | 15.5 | 0,15 | ||

| Точить канавку | 0,15 | |||

| Точить канавку | 0,15 | |||

| Точить уклон | 15.5 | 0,15 | ||

| Точить уклон | 0,15 | |||

| Точить уклон | 0,15 | |||

| Точить уклон | 15.5 | 0,15 | ||

| Точить уклон | 0,15 | |||

| Точить уклон | 0,15 | |||

| 020 Протяжка | 0,1 |

005 Термическая обработка (нормализация)

- Нагрев 860-880°С.

- Охлаждение на воздухе

- Отпуск 600-630°С.

- Охлаждение на воздухе

010 Токарная операция

- Установить заготовку в трехкулочковый патрон, закрепить по наружной поверхности.

- Подрезать торец на 2 мм, выдерживая размер 52-0,5 мм

- Расточить отверстие диаметром 80Н9 на глубину 40±0,5

- Точить торец, выдерживая размер 41,5 (проверить резцом)

010 Токарная операция

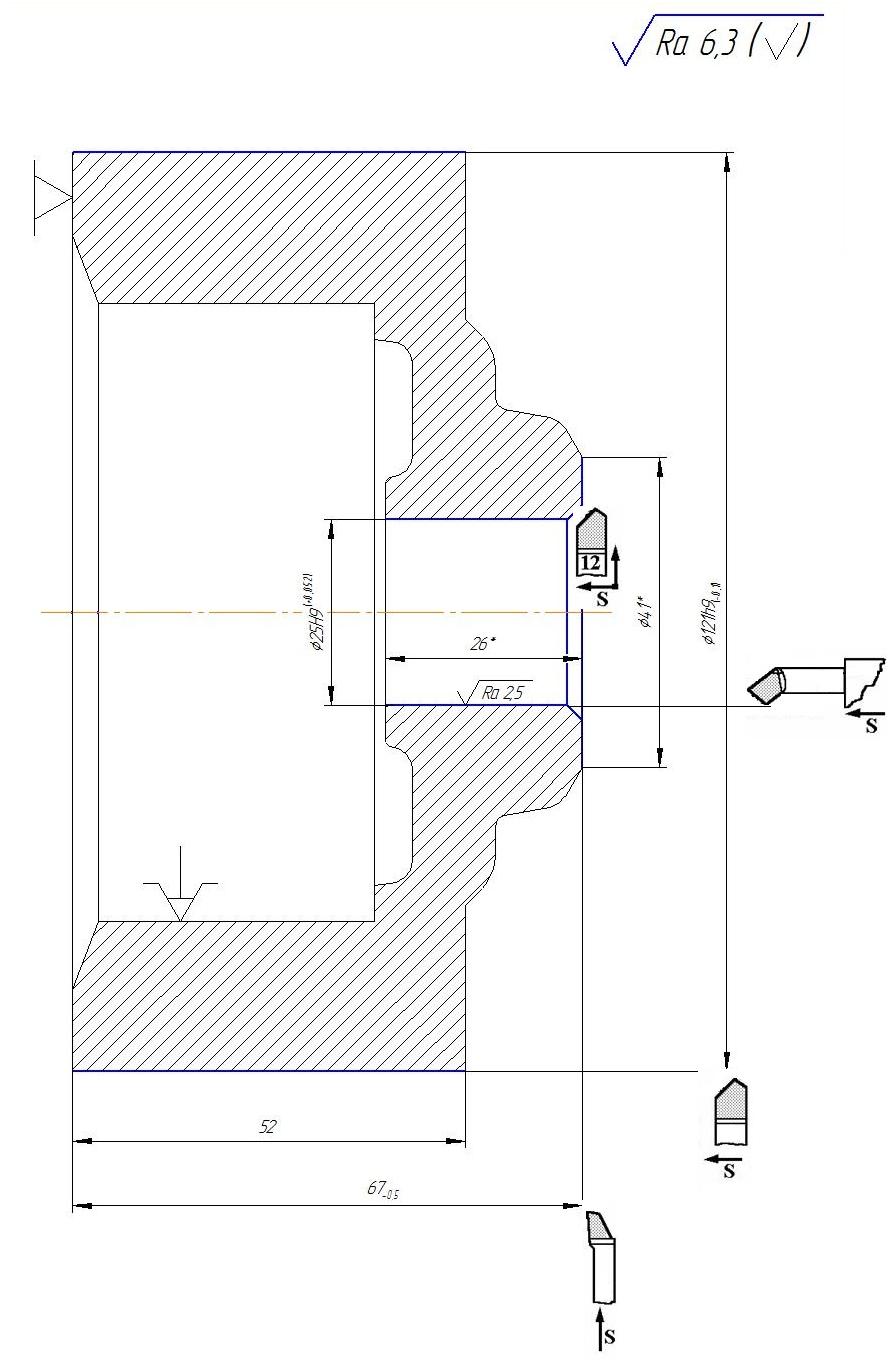

015 Токарная операция

- Установить заготовку в цанговый патрон, закрепить по внутреннему отверстию

- Точить диаметр 121Н9 на проход

- Подрезать торец в размер 41

- Расточить отверстие за два прохода (черновое, чистовое), выдерживая диаметр 25Н9

- Точить фаску 2х45˚

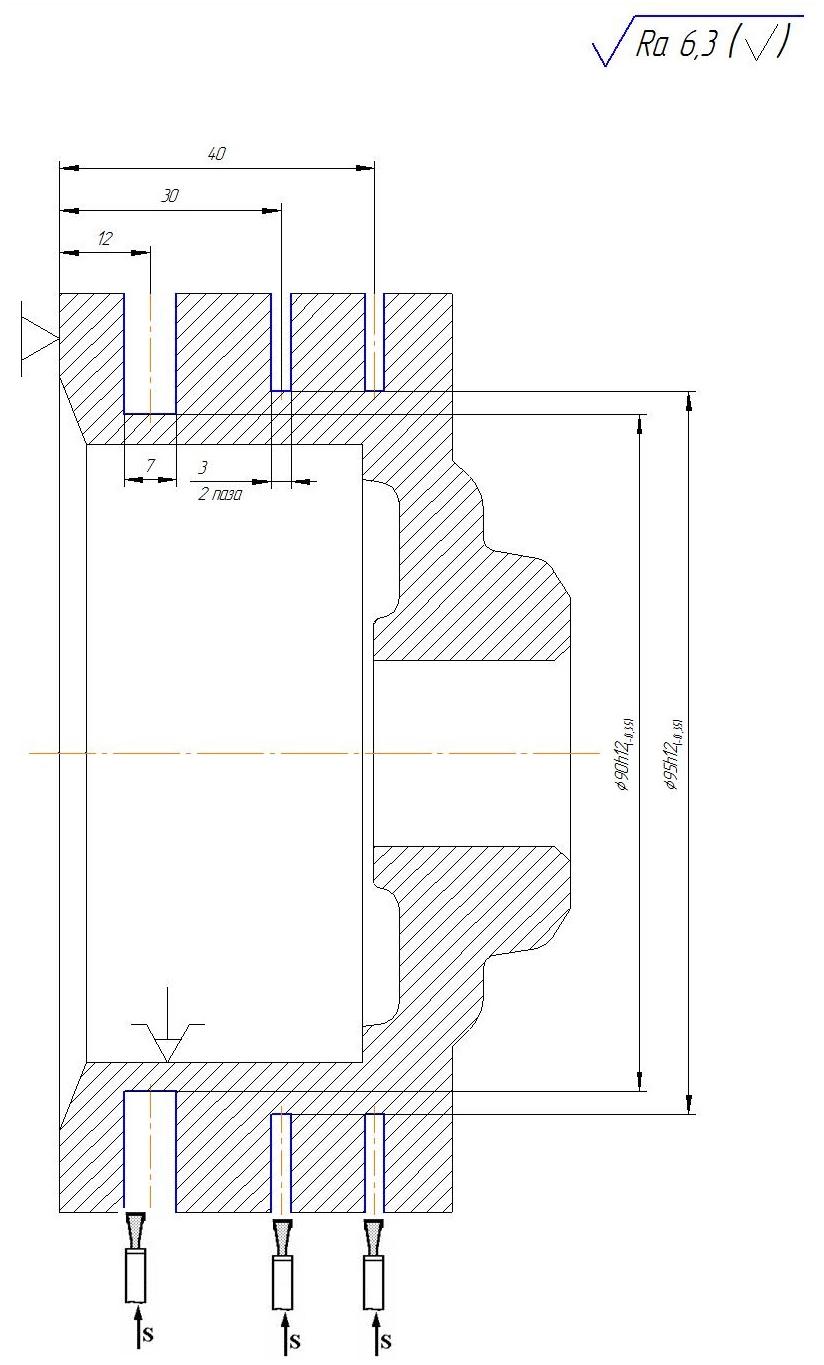

- Точить канавку, выдерживая размер 7 мм, 12 мм, диаметр 90h12

- Точить канавку, выдерживая размер 3 мм, 30 мм, диаметр 95h12

- Точить канавку, выдерживая размер 3 мм, 40 мм, диаметр 95h12

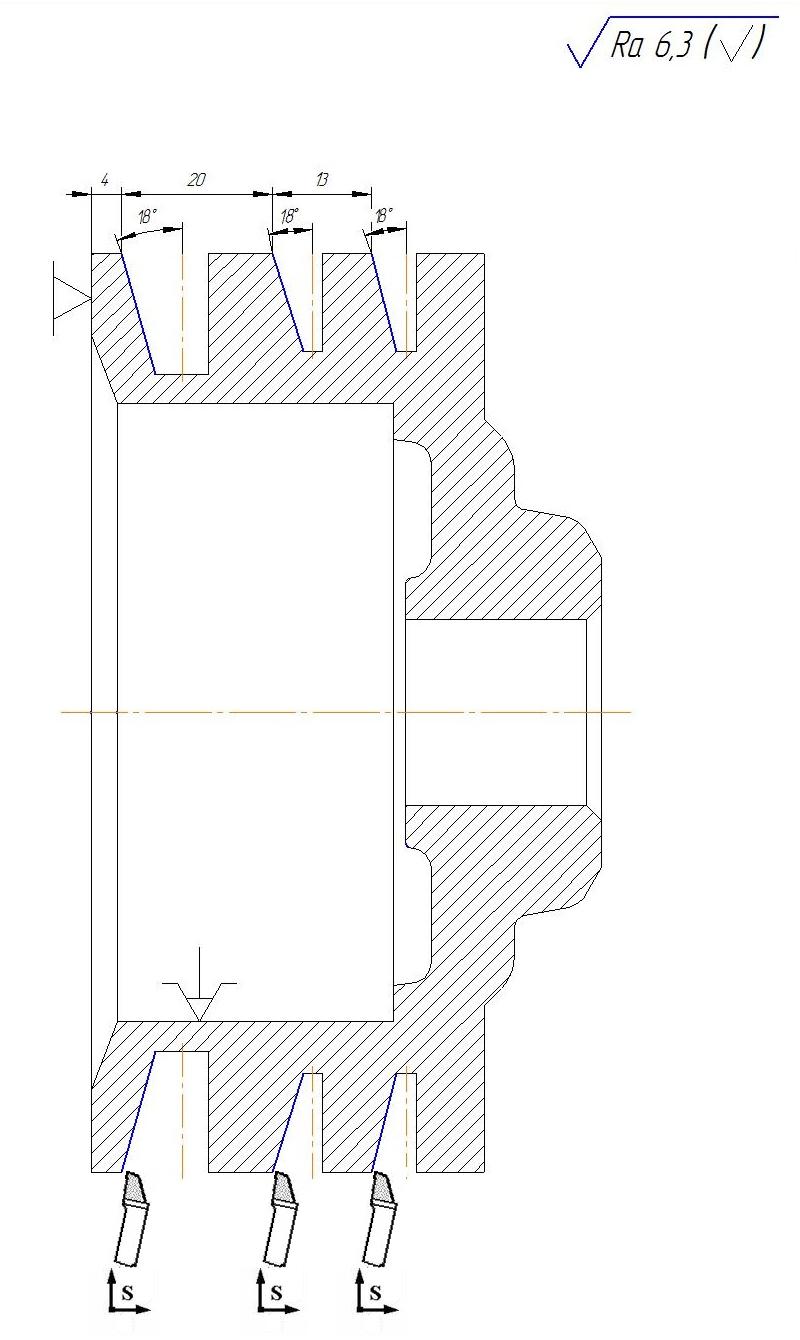

- Точить уклон 18˚ вправо на глубину 15,5 мм

- Точить уклон 18˚ вправо на глубину 13 мм

- Точить уклон 18˚ вправо на глубину 13 мм

- Точить уклон 18˚ влево на глубину 15,5 мм

- Точить уклон 18˚ влево на глубину 13 мм

- Точить уклон 18˚ влево на глубину 13 мм

015 Токарная операция

015 Токарная операция Переход 2

015 Токарная операция Переход 3

015 Токарная операция Переход 4

020 Протяжка

030 Контроль

- Линейные размеры диаметр 121Н9, диаметр 90Н12, диаметр 95Н12, 52-0,5, 67-0,5 контролировать - штангенциркуль ГОСТ 166-80.

- Размеры расположения канавок (12 мм, 30 мм, 40 мм) - шаблон на шаг

- Профиль канавок - шаблон на профиль

- Шпоночный паз - комплексный калибр

- Диаметр 25Н7 - калибр-пробка 24 Н7 ГОСТ 14810-69

- Шероховатость поверхностей - образцы шероховатости ГОСТ 9378-75.

Заключение

За время прохождения практики были изучены металлорежущие станки и металлорежущие инструменты. Это позволило решить следующую задачу - изготовления детали «шкив» в серийном производстве и соответственно были решены задачи:

1. Разработан маршрутный технологический процесс изготовления детали «шкив» путем выбора технологических операций, целесообразных для изготовления данной детали в серийном производстве, а также стадий операций. Были подобраны все станки для каждой технологической.

2. Разработаны операционные эскизы технологического процесса CAD-редакторе КОМПАС. Эта задача была решена путем поэтапного рассмотрения процесса обработки от заготовки до готовой детали. На эскизах имеются необходимые размеры для обработки на каждой операции, символы базирования, закрепления и необходимые специальные требования.

Литература

1. Обработка металлов резанием. Справочник технолога. Под общей редакцией кандидата технических наук А.А. Панова. - М.: Машиностроение. 1988

2. Г.А. Долматовский. Справочник технолога по механической обработкеметаллов. Издание 2-е (стереотипное). Государственное научно-техническое издательство машиностроительной литературы. Москва 1950

3. Станки токарно-карусельные одностоечные 1512, 1516 Руководство по эксплуатации

4. Г.Г. Овумян, Я.И. Адам. Справочник зубореза. Второе издание. Москва «Машиностроение» 1983

5. Краткий справочник металлиста/Под общей редакцией П.Н. Орлова, Е.А. Скорохода

-М.: Машиностроение, 1986

6. Ю.Н. Березовский, Д.В. Чернилевский, М.С. Петров. Детали машин. Под редакцией доктора технических наук профессора Н.А. Бородина. Москва «Машиностроение» 1983

7. А.А. Маталин. Технология машиностроения. Ленинград «Машиностроение» Ленинградское отделение 1985

8. Е.Э Фельдштейн, М.А. Корниевич. Учебное пособие. Обработка деталей на станках с ЧПУ. Минск ООО «Новое знание» 2005

9. Шагун В.И. Режущий инструмент. Проектирование. Производство. Эксплуатация. - Мн.: НПОО «Пион»

10.Родин П.Р - Металорежущие инструменты

11.Космачев И. Г - Карманный справочник технолога-инструменталыцика.

12.Справочник Анурьева

Date: 2015-08-06; view: 7203; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |