Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Виготовлення заготовок литтям

ЗМІСТ

Вступ

1. Виготовлення заготовок литтям

2. Виготовлення заготовок і виробів тиском

Висновок

Література

Вступ

Тема реферату «Технологічні процеси виготовлення заготовок».

Мета написання реферату - ознайомлення з технологічними процесами виготовлення заготовок при виготовленні машин.

Виготовлення заготовок литтям

Галузь машинобудування, що займається виготовленням заготовок литтям, називається ливарним виробництвом. Близько 40% заготовок для машин (за масою) виготовляють цим способом. Для окремих машин цей показник значно вищий (для тракторів - 60%, текстильних машин - 78%, металорізальних верстатів - 80-85%).

Литтям виготовляють заготовки різних конфігурацій, розмірів і маси з різних металів і сплавів (чавуну, сталі, міді, алюмінію, їх сплавів), із пластмас, кераміки, скла, гуми та інших матеріалів. Це простий, дешевий, іноді єдиний спосіб формоутворення. Точні способи лиття дають змогу одержувати заготовки з високою точністю розмірів і малою шорсткістю поверхонь. Іноді це готові деталі.

Суть ливарного виробництва полягає в тому, що фасонні заготовки (іноді деталі) виготовляють заливанням розплаву в ливарні форми, порожнини яких за розмірами і конфігурацією відповідають цим заготовкам. Такі заготовки називають відливками.

Ливарні форми можуть бути разовими і багаторазовими (постійними і напівпостійними). їх можна виготовляти з різних матеріалів - піщано-глиняних сумішей, вогнетривів, гіпсу, цементу, чавуну або сталі та ін. Заливати розплав у форми можна під дією гравітаційних сил, під впливом відцентрової і гравітаційної сил, під тиском, вакуумним засмоктуванням.

Існують різні способи виготовлення заготовок литтям. Серед них прогресивні технології - лиття в кокіль, відцентрове лиття, лиття під тиском, електрошлакове лиття, лиття в оболонкові форми та ін.

Загальна технологія виготовлення відливків включає такі процеси: підготовку ливарних матеріалів і виплавлення ливарних сплавів; виготовлення форм і їх підготовку; заливання форм розплавом; звільнення відливків від форм; очищення відливків та їх контроль.

Ливарні сплави повинні мати такі властивості, як: добра рідкотекучість (здатність добре заповнювати форму), невелика усадка, мала ліквація (неоднорідність хімічного складу в різних частинах відливка). Для виплавлення ливарних сплавів використовують ливарні печі (для чавуну - вагранки, для сталі -конвертери, мартенівські, електричні печі, для кольорових металів та їх сплавів - електричні печі). Іноді використовують раніше виплавлені метали і сплави. їх переплавляють і використовують для заливки.

Лиття в піщано-глиняні форми.

Такі форми є одноразовими, їх виготовляють зі спеціальної піщано-глиняної (формової) суміші. До складу цієї суміші в певних пропорціях входять кварцовий пісок, глина та різні домішки (протипригарні, зв'язуючі, пороутворюючі та ін.). При цьому способі для кожної відливки потрібно виготовляти форму. Щоб її виготовити необхідно мати: модель (аналог) деталі та ливникової системи; підмодельну плиту, на яку буде встановлюватися модель деталі; стрижень, для утворення у відливку отвору або заглибини (виготовляють стрижні з піщано-глиняної суміші); опоку (ящик), в якій виготовляється сама форма. Крім цього потрібні ливарні інструменти, за допомогою яких виконуються всі операції при виготовленні форми.

Процес виготовлення форми називається формуванням. Розрізняють формування ручне і машинне. Ручне формування трудомістке і вимагає багато часу. До того ж, під час виготовлення форми дуже часто виникають дефекти, тоді форму руйнують і виготовляють знову. Більше 90% разових форм виготовляють машинним формуванням.

При машинному формуванні процеси наповнення та ущільнення формової суміші, виймання моделі з форми механізовано. Машинне формування застосовують у серійному і масовому виробництвах. Воно забезпечує кращу якість відливка, поліпшення умов праці, підвищення продуктивності, не вимагає високої кваліфікації робітників. Для машинного формування використовують пресові, струшувальні, піскометальні, комбіновані машини.

|

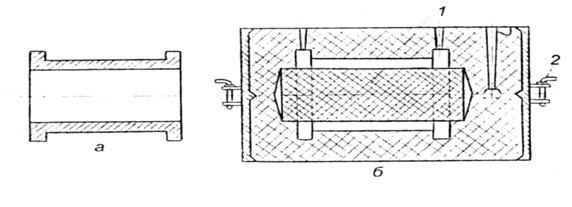

Виготовляють разові форми з двох (іноді більше) частин. Спочатку виробляють нижню нівформу, потім верхню, а далі їх складають. Перед складанням внутрішні поверхні півформ очищають від випадкових частинок формової суміші стисненим повітрям (обдувають) і, якщо у відливку має бути отвір, вставляють стрижень 1 (рис. 1). Далі верхню півформу накладають на нижню. Положення опок у процесі складання форми фіксується штирями 2. Форма готова до заливання.

Рис. 1. Відливок (а) і форма для його виготовлення (б)

Для підвищення міцності форм, їх іноді підсушують. Це роблять при виготовленні великих відливків.

Заливають форми металом за допомогою ковшів. Заливання потрібно проводити безперервно і рівномірно. Ливникова чаша має бути повною, струмина металу однакового поперечного перерізу. Форми розміщують зручно для заливання - на підлозі, на конвейєрі, на візках. Далі залиті металом форми подають на охолодження, час якого залежить від маси відливка, виду сплаву, властивостей формової суміші.

Після охолодження відливки вибивають із форм. Для цього використовують вибивні решітки, коромисла, вібраційні столи. Стрижні вибивають на пневматичних вібраційних машинах. Великі стрижні вимивають сильним струменем води під тиском 3-10 МПа.

Відливки, звільнені від форм і стрижнів, подають на обрубування, де видаляють ливникову систему. А далі їх очищають (щітками, пневматичними зубилами, в обертових барабанах, дробом, піском, водою, стисненим повітрям).

Техніко-економічні показники.

При такому способі можна виготовляти будь-які відливки (за формою, розмірами, конфігурацією), технологія виготовлення відливків проста, такий процес можна організувати на будь-якому підприємстві, відливки мають низьку собівартість. Не можна не наголосити на негативних моментах. Це невисока продуктивність, низька якість відливків, великі припуски на механічну обробку, великі витрати ливарних матеріалів, низький рівень механізації й автоматизації, велика кількість браку.

Лиття в кокіль.

Кокіль - це металева багаторазова форма, для виготовлення якої використовують чавун або сталь. У такій формі можна виготовляти сотні тисяч відливків.

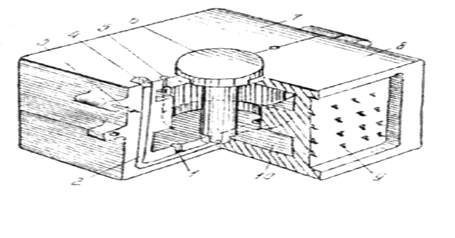

Кокіль (рис. 2) складається з двох половин 7 і 8, які центруються напрямними штирями 3. У зовнішніх стінках кожної половини для швидкого охолодження кокілю вилито пальці 9. Розплав заливають у чашу 4, і стояком 2 та живильниками 1 він надходить до порожнини форми 10. Для виходу газів зроблено винор 5. Для утворення у відливку отвору служить стрижень 6. Стрижні тут можуть бути металеві та зі стрижневої суміші. Для виходу повітря з форми під час заповнення її рідким металом у площині рознімання на різній висоті прорізують вентиляційні канали завглибшки 0,3-0,5 мм.

Перед заливанням поверхню металевої форми ретельно очищають від попереднього облицювання і покривають протипригарними покриттями, щоб ізолювати від стикання з рідким розплавом і збільшити термін її служби, поліпшити поверхню відливка, зменшити швидкість охолодження і запобігти відбілюванню чавуну. Крім того, перед заливанням кокіль нагрівають до 250-300°С.

Техніко-економічні показники.

Лиття в кокіль - високопродуктивний процес. У кокілях одержують точні за розмірами відливки із дрібнозернистою структурою і хорошими механічними властивостями. При такому литті зменшуються площі цеху, поліпшуються умови праці робітників. Цим способом можна одержувати відливки з чавуну, сталі, сплавів кольорових металів. Разом з тим кокілі дорогі, мають низьку газопроникність і піддатливість, що призводить до утворення тріщин, газових раковин. Відливки з сірого чавуну мають відбілену поверхню, що погано обробляється і такі відливки перед обробкою різанням потребують термічної обробки. Такий спосіб лиття вигідний у випадку простих форм відливків.

Рис. 2. Металева форма (кокіль)

Відцентрове лиття.

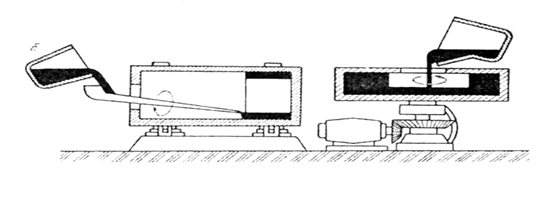

При відцентровому литті розплав заливають у форму, що обертається навколо горизонтальної або вертикальної осі (рис. 3). Розплав відтісняється до стінок форми відцентровою силою. Форму обертають до повного затвердіння розплаву.

|

Рис. 3. Схеми відцентрового лиття

Процес відцентрового лиття відбувається на машинах з горизонтальною і вертикальною осями обертання. На машинах з горизонтальною віссю обертання отримують відливки значної довжини (труби, гільзи). Швидкість обертання форми забезпечує однакову товщину стінок по довжині. На машинах з вертикальною віссю обертання отримують відливки невеликої висоти, через різницю товщини стінок по висоті.

Техніко-економічні показники.

При відцентровому литті виготовляють якісні відливки з дрібнозернистою структурою. Відливки мають підвищену щільність і міцність у поверхневому шарі. Цим способом можна виготовляти тонкостінні відливки, безшовні труби з непластичних сплавів. Цей процес високопродуктивний. Проте відцентровим литтям виготовляють тільки такі відливки, що мають форму тіл обертання. Важко отримувати відливки зі сплавів, схильних до ліквації, а труби із сірого чавуну мають відбілену поверхню.

|

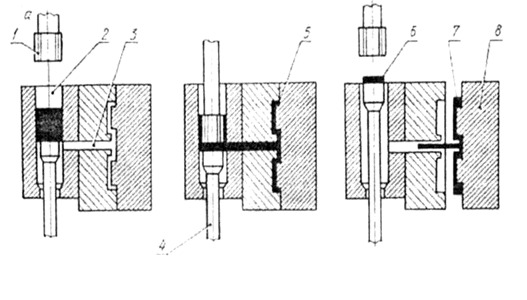

Лиття під тиском. При цьому способі лиття розплав заповнює металеву форму під тиском поршня або стисненого повітря (рис. 4).

Рис. 4. Схема лиття під тиском

Розплав подається порціями у вертикальну камеру пресування 2. При русі вниз поршень 1 тисне на розплав, котрий через живильний канал 3 заповнює порожнину прес-форми 5. Дається невелике витримування до 30 секунд. Залишок розплаву 6 виштовхується п'ятою 4. Далі рухома частина прес-форми 8 відводиться і відливок 7 легко вилучається. Для отримання отворів і внутрішніх порожнин використовують металеві стрижні. Прес-форму, як і кокіль, перед початком роботи підігрівають і змащують. Тиск поршня при пресуванні досягає 200МПа. Машини для лиття під тиском мають холодну і гарячу камеру пресування.

Техніко-економічні показники. При литті під тиском одержують відливки високої точності (11-13 квалітети), з малою шорсткістю поверхні, складної конфігурації, з тонкими стінками, зі сплавів з поганою рідкотекучістю. Цим способом можна одержувати відливки з різьбою, отворами до 2мм, написами. Процес високопродуктивний: продуктивність сучасних машин при роботі в автоматичному режимі сягає 3000 відливків за годину.

Лиття під тиском застосовують лише для сплавів легких металів (алюмінієвих, магнієвих), рідше для цинкових і мідних, не використовують для сталі та чавуну. Процес дорогий, тому що прес-форми виготовляють із дорогих легованих сталей (вони дорожчі за кокілі у 3-5 разів). Маса відливків не більша 50 кг.

Якісні відливки можна виготовляти й іншими прогресивними способами - литтям за виплавлюваними моделями, в оболонкові форми, вакуумним засмоктуванням, електрошлаковим.

Кожен із цих способів має свої особливості, галузі використання, переваги і недоліки.

Для виявлення причин відхилення якості відливків від заданої, порушень технологічного процесу, встановлення відповідності режимів і послідовності виконання технологічних операцій, відповідності якості матеріалів для виготовлення відливків в ливарних цехах проводять технологічний контроль.

Ретельному контролю піддають відливки, ливарне оснащення, весь технологічний процес на всіх стадіях виготовлення відливків.

Контроль відливків спочатку здійснюють візуально, для виявлення дефектів, які можна виправити (тріщини, раковини, пригар, недолив). Це зовнішні дефекти.

Але є такі зовнішні дефекти, котрі виправити неможливо (перекіс, коробления). В такому випадку відливки відбраковують (вони повертаються на переплавлення).

Крім зовнішніх дефектів є внутрішні, для виявлення яких потрібні інші методи контролю.

Це рентгеноскопія, дефектоскопія, магнітоскопія, ультразвукові дослідження. їх проводять у спеціально оснащених лабораторіях.

Внутрішніми дефектами є усадкові та газові раковини, гарячі й холодні тріщини, шлакові включення. Вибірково проводять руйнівні методи контролю (наприклад, механічні випробування на міцність, твердість).

Date: 2015-07-27; view: 494; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |