Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Организация и технология выполнения работ

I. МОНТАЖ И ДЕМОНТАЖ ОБЪЕМНО-ПЕРЕСТАВНОЙ ОПАЛУБКИ ПРИ УСТРОЙСТВЕ СТЕН И ПЕРЕКРЫТИЙ ТИПОВОГО ЭТАЖА

ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на опалубочные работы с применением объемно-переставной опалубки SBM-75/м2 при возведении семнадцатиэтажного сборно-монолитного жилого дома.

1.2. Монтаж и демонтаж опалубки осуществляется с помощью башенного крана КБ-405.1.

1.3. Высота этажа возводимого монолитного здания - 2,8 м.

1.4. Типовая технологическая карта разработана на измеритель конечной продукции - типовой этаж.

1.5. За основу разработки карты приняты чертежи типового проекта 17-ти этажного сборно-монолитного жилого дома, разработанного НИПКТИ монолитного домостроения НПО «Союзмонолиттяжстрой», г. Ростов-на-Дону (шифр проекта -85555).

1.6. Привязка типовой технологической карты к конкретным условиям строительства заключается в уточнении объемов работ, средств механизации, калькуляции затрат труда и графика производства работ.

1.7. В качестве условия выполнения работ принята пятая температурная зона. Строительство ведется в летний период, в три смены, звеньями монтажников по 12 человек.

1.8. Суммарный вес монтируемого комплекта опалубки на типовом этаже - 101,9 т.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Все опалубочные работы ведутся на четырех технологически захватках.

2.2. До начала опалубочных работ должны быть выполнены следующие подготовительные работы:

подготовлены площадки с твердым покрытием для чистки и смазки опалубки;

произведена доработка и доизготовление нестандартных полутуннелей и недостающих элементов опалубки;

доставлен в зону монтажа комплект опалубки;

произведена укрупнительная сборка опалубки.

2.3. Сборку опалубки должна осуществлять бригада рабочих под руководством лиц, изучивших инструкцию по применению и обслуживанию опалубки системы SBM-75/м2.

Собранные полутуннели должны отвечать следующим требованиям:

щиты полутуннеля должны плотно прилегать друг к другу, щель между ними не должна быть более 2 мм;

пропеллерность палуб щитов должна быть не более 2 мм;

отклонение плоскости палубы стенового щита от вертикали не должна превышать 2,5 мм на длину щита;

отклонение плоскости палубы щита перекрытия от горизонтали не должна быть более 1 мм на 1 м ширины полутуннеля.

Собранные полутуннели, торцевые щиты, подмости складируются на площадке складирования в положении, соответствующем рабочему. Шарнирные узлы и резьбовые соединения покрываются антикоррозийными смазками.

2.4. Место установки опалубки (перекрытие нижележащего этажа) должно быть очищено от посторонних предметов, мусора, грязи. Произведена геодезическая проверка правильности выполнения порогов стен. Геодезический контроль выполняется поэтажно на каждой захватке.

Перед установкой опалубка должна быть полностью укомплектована, при необходимости - отремонтирована, очищена от остатков старого бетона, все элементы опалубки промаркированы и приведены в рабочее состояние.

2.5. Монтаж опалубки ведется в следующем порядке:

закрытие проемов в перекрытии инвентарными щитами (при этом щиты не должны препятствовать выкатыванию полутуннелей на выкатные подмости);

установка подмостей в местах прохода лестничной клетки в шахте лифта;

установка выкатных подмостей;

монтаж наружных стеновых панелей ПС-3;

установка и закрепление между собой блоков полутуннелей и отдельных полутуннелей, а также установка, проемообразователей стен;

установка торцевой опалубки;

установка проемообразователей перекрытий;

установка опалубки торцов стен и перекрытий;

установка опалубки порогов стен;

контроль установки опалубки на захватке.

2.6. С целью повышения производительности труда перед монтажом опалубки производят укрупнительную сборку полутуннелей в блоки с закреплением на них ходовых подмостей и торцевых щитов. Собранные в блоки полутуннели необходимо сразу отрегулировать.

Для подачи блока опалубки к месту монтажа на этаж к нему крепится балка длиной 3000 или 4000 мм в зависимости от длины блока. Балка устанавливается таким образом, чтобы отверстие диаметром 35 мм для крепления траверсы находилось по центру тяжести системы блок-балка. Центры тяжести блочных систем определяются расчетом.

2.7. Собранные и отрегулированные блоки полутуннелей должны отвечать следующим требованиям:

полутуннели должны плотно прилегать друг к другу, щели в стыковых соединениях не должны быть более 2 мм;

перепад между смежными щитами, не более 2 мм.

2.8. По окончании сборки блоки полутуннелей подают краном на пост смазки и наносят равномерно на рабочие поверхности палубы стен и перекрытий антиадгезионную смазку.

Затем блоки-полутуннели подают к месту монтажа краном.

2.9. Выкатные подмости для выкатывания блоков полутуннелей устанавливаются на перекрытии нижележащего этажа. Плоскость настила выкатных подмостей должна совпадать с плоскостью перекрытия, где будут установлены полутуннели и блоки полутуннелей.

2.10. Наружные стеновые панели ПС-3, примыкающие к наружным железобетонным монолитным стенам, используются при бетонировании как опалубочные. Все опалубочные панели устанавливаются до установки блоков полутуннелей, затем выполняется армирование.

Закрепление панели в проектном положении осуществляется путем приварки закладных деталей панели к выпускам стального проката, выходящего из монолитной стены нижележащего, этажа. При монтаже строго соблюдать шов δ = 20 мм между нижележащей и вышележащей панелью. Шов раствором первоначально не заполнять.

2.11. Полутуннели и блоки полутуннелей выставляются в проектное положение по порогам стен, выполненным при возведении нижележащего этажа. После установки блоков полутуннелей производят выверку опалубки по нивелиру домкратами полутуннелей и стойками.

2.12. После выверки блоков полутуннелей производится соединение их между собой.

До окончательной фиксации смежных блоков стяжками, необходимо установить в верхней части опалубки элементы опалубки порогов стен (расширители марки RS-16).

2.13. Блоки полутуннелей, примыкающие к наружным торцевым стенам (опалубочные панели), усиливаются опорными рамами. Опорная рама предназначена для опирания стенового щита полусекции со стороны торцевой стены и заменяет стяжки для фиксации опалубки. Опорные рамы крепятся к полутуннелям в процессе укрупнительной сборки блоков полутуннелей и в процессе монтажа транспортируются вместе с ними.

2.14. Для формования проемов перекрытий используются инвентарные проемообразователи. При отсутствии таковых проемообразователи изготавливаются из обрезных строганных досок по месту.

2.15. После окончания бетонирования стен на захватке устанавливается пороговая опалубка. Сборка опалубки порогов стен выполняется по месту, опирая ее на ранее установленные расширители. При этом устанавливаются инвентарные отсекатели для формования нижней части дверных проемов. В местах установки расширителей арматурные сетки перекрытия в случае необходимости вырезать по месту, стержни отогнуть.

2.16. Установленная на захватке опалубка принимается мастером или производителем работ.

2.17. Демонтаж опалубки выполняется в следующем порядке:

демонтаж опалубки порогов стен;

демонтаж опалубки торцов стен и перекрытий;

демонтаж проемообразователей перекрытий;

демонтаж торцевой опалубки;

демонтаж полутуннелей, блоков полутуннелей, проемообразователей стен;

демонтаж выкатных подмостей;

демонтаж подмостей лестничной клетки и шахты лифта.

2.18. Демонтаж блоков полутуннелей производится путем выкатывания их на выкатные подмости. Блоки полутуннелей извлекать целиком. При этом строповку следует выполнить после перемещения центра тяжести блока за пределы оформованного перекрытия на 850 мм.

2.19. Демонтаж подмостей лестничной клетки и шахты лифта производится после выполнения бетонных работ на захватке. Полутуннели, формирующие стены и перекрытия в зоне лестнично-лифтового блока, извлекаются вверх через соответствующие проемы, разворачиваются на 180° и устанавливаются на следующей захватке. Прочность бетона при распалубке определяется в соответствии с требованиями СНиП 3.03.01-87.

2.20. Складирование элементов опалубки выполняется на подкладках, защищающих их от соприкосновения с землей. При длительном хранении на открытом воздухе каждый штабель необходимо накрывать брезентом.

2.21. Сборные элементы лестничной клетки, вентблоки, наружные ограждающие конструкции, сборные элементы лоджий, балконов, консоли монтируются с отставанием в 2 этажа.

2.22. ТТК предусмотрена установка башенного крана № 2 на одном звене, так как зона складирования материалов и монтажная зона крана обслуживаются с одной стоянки крана. В этом случае звено должно быть уложено на жестком основании, исключающем просадку подкрановых путей. Таким основанием могут служить сборные фундаментные блоки или специальные сборные конструкции. При невозможности устройства жесткого основания башенный кран № 2 установить на два звена подкрановых путей общей длиной не менее 25 м.

2.23. Демонтаж элементов туннельной опалубки производится после достижения бетоном стен и перекрытий не менее 70 % проектной прочности. Применение Г-образных полусекций опалубки позволяет более интенсивно оборачивать опалубку, так как распалубка может осуществляться при меньшей прочности бетона перекрытий. В этом случае необходимо после распалубки и извлечения одной Г-образной полусекции перед распалубкой второй примерно посередине пролета установить телескопические стойки, входящие в комплект опалубкиSВМ-75/м2. Перед демонтажом опалубки необходимо получить заключение строительной лаборатории о фактической прочности бетона.

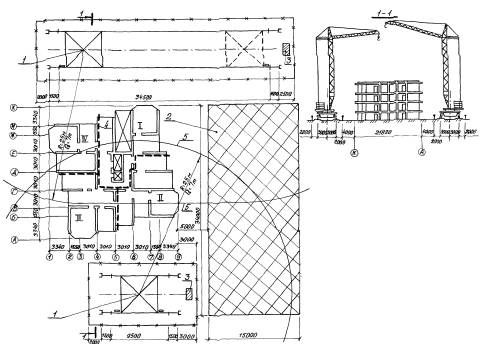

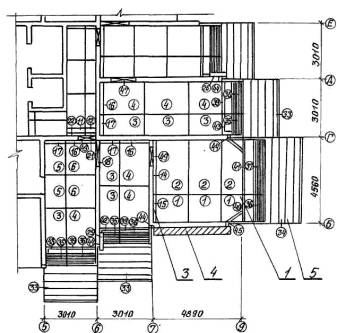

Рис. 1. Схема производства:

1 - кран КБ-40Б.1 (R=25 м, Q=7т); 2 - площадка складирования материалов и укрупнительной сборки полутуннелей; 3 - контрольный груз; 4 - граница эахваток; 5 - радиус действия башенного крана

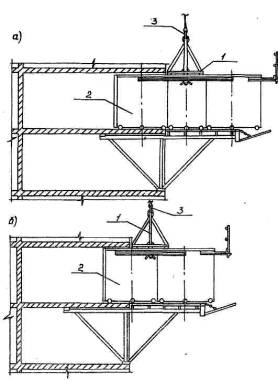

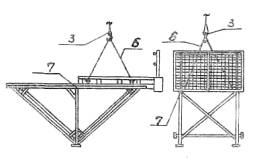

Рис. 2. Схема строповки блока полутуннелей:

а) блок полутуннелей, состоящий из трех секций; б) блок полутуннелей состоящий из двух секций; 1 - специальное, транспортное приспособление; 2 - блок полутуннелей; 3 - крюк башенного крана.

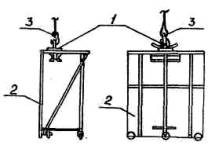

Рис. 3. Схема строповки отдельной полусекции:

1 - специальное транспортное приспособление; 2 - блок полутуннелей; 3 - крюк башенного крана

Pиc. 4. Схема строповки торцевой опалубки:

4 - двухветвевой строп 2СК ( L = 5 м, Q = 5 м); 5 - торцевая опалубка

Рис. 5. Схема строповки выкатных подмостей:

6 - четырехветвевой строп 4CК (L = 5 м, Q - 5 т); 7 - выкатные подмости

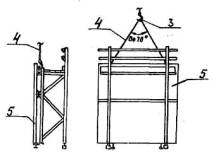

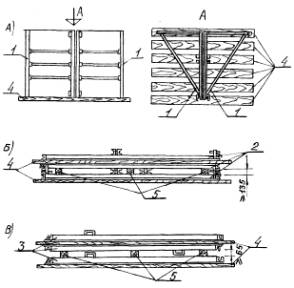

Рис. 6. Схемы складирования:

A) собранных полусекций; Б) стеновых щитов; B) щитов перекрытия;

1 - собранная полусекцця; 2 - стеновой щит; 3 - щит перекрытия; 4 - деревянная прокладка; 5 - деревянный брусок

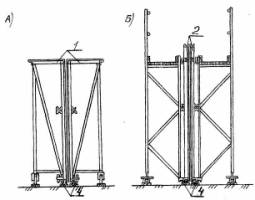

Рис. 7. Схема складирования в узлах:

A) собранных полусекций или блоков полутуннелей; Б) торцевой опалубки;

1 - собранная полусекция или блок полутуннеля; 2 - торцевая опалубка; 4 - деревянная прокладка

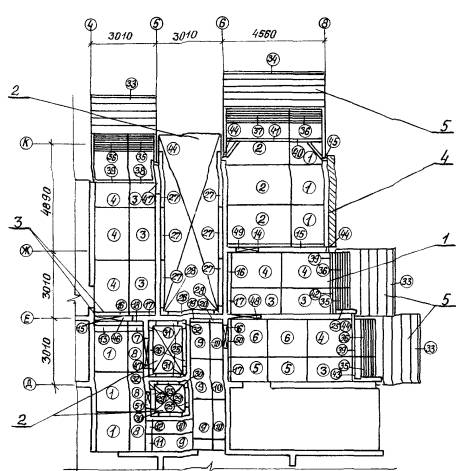

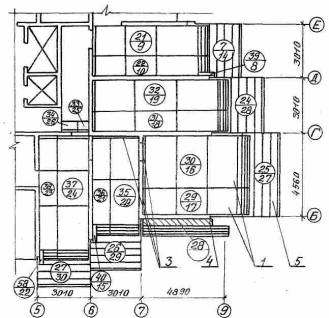

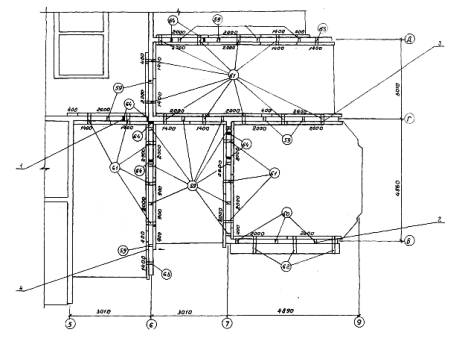

Рис. 8. Схема раскладки опалубки на 1 захватке.

Порядковые номера опалубок на схеме соответствуют порядковым номерам спецификации

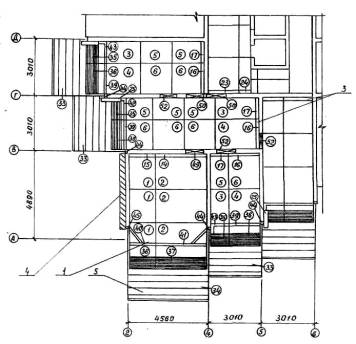

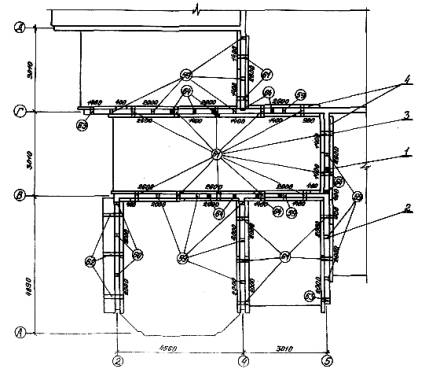

Рис. 9. Схема раскладки опалубки на II захватке:

1 - блок полутуннеля с ходовыми подмостями и торцевым щитом; 2 - подмости лестничной клетки и шахты лифта

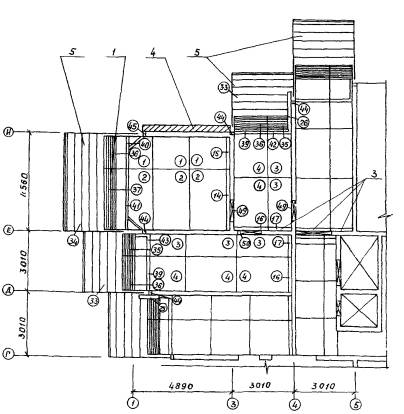

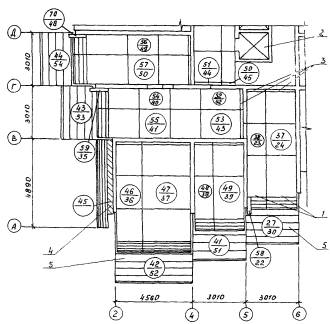

Рис. 10. Схема раскладки опалубки на III захватке

3 - торцевая опалубка; 4 - опалубочная стеновая панель ПС-3; 5 - выкатные подмости

Рис. 11. Схема раскладки опалубки на IV захватке

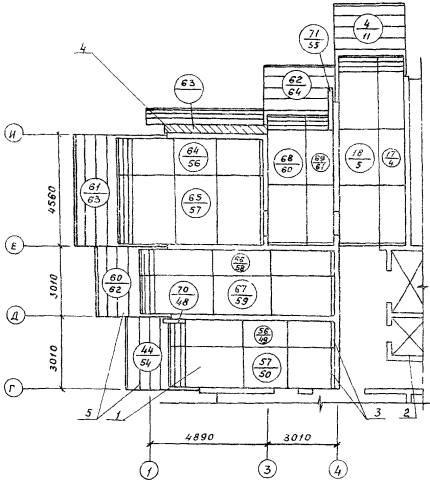

Рис. 12. Схема технологической последовательности опалубочных работ на I захватке

| - | очередность монтажа блоков полутуннелей и элементов опалубки на этаже очередность демонтажа блоков полутуннелей и других элементов опалубки на этаже |

Рис. 13. Схема технологической последовательности опалубочных работ на II захватке

Примечание: Условные обозначения приведены на рис. 9, 10.

Рис. 14. Схема технологической последовательности опалубочных работ на III захватке

Рис. 15. Схема технологической последовательности опалубочных работ на IV захватке

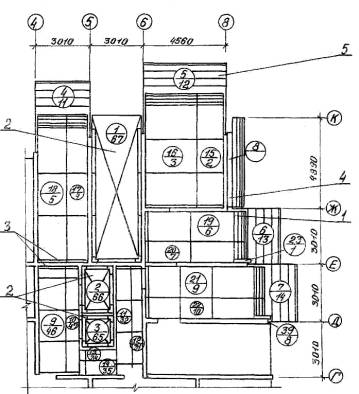

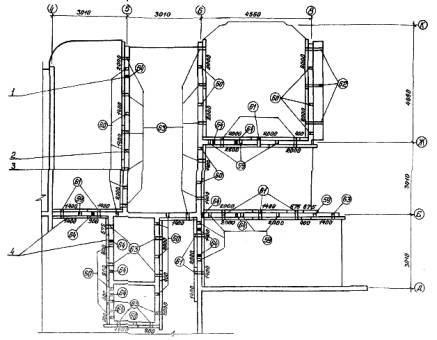

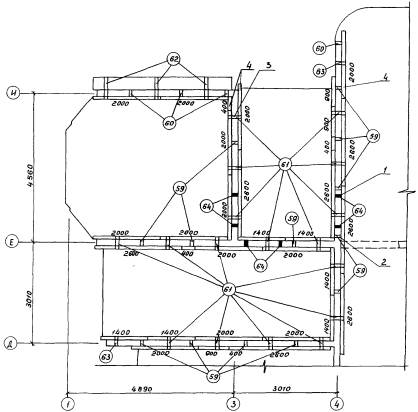

Рис. 16. Схема раскладки пороговой опалубки на I захватке.

Примечание. Условные обозначения приведены на рис. 19.

Рис. 17. Схема раскладки пороговой опалубки на II захватке

Примечание. Условные обозначения приведены на рис. 19.

Рис. 18. Схема раскладки пороговой опалубки на III захватке.

Примечание. Условные обозначения приведены на рис. 19.

Рис. 19. Схема раскладки пороговой опалубки на IV захватке.

Условные обозначения:

1 - пороговый затвор; 2 - серединный или боковой расширитель (устанавливается через 1200¸1600 мм); 3 - пороговая обойма (устанавливается через 1200-1800 мм); 4 - пороговый угольник с указанием длины элемента

Date: 2015-07-27; view: 785; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |