Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Волочение

Процесс обжатия металла заготовки при протаскивании ее через волоку - инструмент с отверстием, сечение которого меньше исходного сечения заготовки (Рис.5.4). В результате процесса поперечное сечение заготовки уменьшается, а длина ее увеличивается. Волочение применяется без нагрева заготовки для получения тонкой проволоки (от 0,002мм до 4мм). За один цикл обжатия в волоке нельзя значительно уменьшить сечение заготовки, так как усилие может быть приложено только к выходящему из волоки концу заготовки и, при чрезмерном усилии, проволока может просто порваться. Волочением можно также калибровать (с целью повышения точности) прутки различного профиля, тонкостенные трубы и т.д. Оборудованием являются специальные волочильные станы, на которых за один цикл проволока может получать несколько обжатий. Заготовками для волочения является продукция прокатного производства (проволока "катанка" диаметром 6мм).

Волочением получают всю проволоку для электротехнической и электронной промышленности, стальную проволоку для машиностроения, строительства и т.д. Точность профиля достигает 6 квалитета, а шероховатость поверхности может быть обеспечена менее 0,32мкм. Волоки, работающие в чрезвычайно напряженном режиме и подвергающиеся интенсивному истиранию, выполняются из сверхтвердых металлокерамических сплавов и кристаллов (алмаз).

105.Литье в песчано-глинистых формах

Литье в песчано-глинистые формы является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод.

Его технологические возможности: в основном, в качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой (1%), малоуглеродистая сталь (< 0,35%С). Весьма ограничено производятся таким способом отливки из медных и алюминиевых сплавов. Качество металла отливок весьма низкое, что связано с возможностью попадания в металл неметаллических включений, газовой пористостью (из за бурного газообразования при заливки металла во влажную форму). Форма отливок может быть весьма сложной, но все же ограничена необходимостью извлечения модели из формы, размеры отливки теоретически неограниченны. Таким способом получают самые крупные отливки (до сотни тонн). Это станины станков, корпуса турбин и т. д. Точность получаемых отливок обычно грубее 14 квалитета и определяется специальными нормами точности. Шероховатость поверхности отливок превышает 0,3мм, на поверхности часто присутствуют раковины и неметаллические включения. Поэтому сопрягаемые поверхности деталей, заготовки которых получают таким методом, всегда обрабатывают резанием.

Литье в песчано-глинистые формы находит широкое применение при производстве крупногабаритных заготовок преимущественно из чугуна и стали. Для его технологического обеспечения изготавливается модельный комплект — набор приспособлений и инструментов, необходимых для изготовления формы. В этот набор входят:

• модель отливки — деревянное изделие, полностью соответствующее по форме и размерам будущей отливке и предназначенное для получения в песчано-глинистой смеси соответствующей полости;

• стержневые ящики — для изготовления стержней, которые устанавливаются в форму с целью создания внутренних полостей или отверстий в отливке;

• модель литниковой системы — деревянное приспособление, предназначенное для образования в песчано-глинистой смеси системы каналов, подводящих расплав в полость формы и отводящих газы;

• опока — приспособление в виде жесткой рамы (открытого ящика), служащее для удержания в нем формовочной смеси при изготовлении форм, транспортирования и заливки металлом;

• подмодельная плита — приспособление, на котором монтируются рассмотренные выше элементы.

Операции могут выполняться вручную, механизированными и автоматизированными способами.

Модельная оснастка изготавливается из дерева, металла, пластмасс, гипса и др. материалов. Выбор материала оснастки зависит от применяемой технологии литья и серийности производства отливок.

Приготовление формовочных и стержневых смесей состоит в подготовке и смешивании формовочных материалов, к которым относятся огнеупоры (кварцевый песок, шамот — огнеупорный кирпич); связующие — для придания смеси прочности (глина, смолы, жидкое стекло).

106. Разновидность операций при ковке

Ковка (рис. 4.1, г) - вид обработки металлов давлением (чаще всего горячей) при котором производится изменение формы и размеров заготовки 1 путем последовательного воздействия универсальным инструментом (молотом) 2 на отдельные участки заготовки.

В машиностроении ковкой получают заготовки для последующей механической обработки, эти заготовки называются коваными поковками, или просто поковками.

Ковка является единственно возможным способом изготовления тяжелых поковок (более 250 т) для валов гидрогенераторов, турбинных дисков, валков прокатных станов и т.д. (Поковки меньшей массы можно изготовлять и ковкой и штамповкой.) Хотя штамповка имеет ряд преимуществ передковкой, вединичном и мелкосерийном производстве ковка экономическиболее выгодна т.к. не требует затрат на изготовление специальных штампов.

Осадка - операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения (рис. 4.8, а). Разновидностью осадки является высадка (рис. 4.8, б), при которой металл осаживается лишь на части длины заголовки (так, например изготавливают шляпки гвоздей).

а) б)

Рис. 4.8. Осадка (а) и высадка (б)

Протяжка - операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис 4.9.) Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси. Протягивать можно плоскими (рис. 4.9, а) и вырезными бойками (рис. 4.9, б).

Рис. 4.9. Схема протяжки плоскими (а) и вырезными (б) бойками

Разгонка - операция увеличения ширины части заготовки за счет уменьшения ее толщины (рис. 4.10).

Рис. 4.10. Схема разгонки

Протяжка с оправкой - операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. 4.11). Ее выполняют на вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 1.

Рис. 4.11. Схема протяжки с оправкой

Раскатка на оправке - операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис. 4.12). Заготовка 1 опирается внутренней поверхностью на оправку 2, установленную на подставках 3, и деформируется между оправкой и бойком 4. После каждого нажатия заготовку проворачивают относительно оправки

Рис.4.12. Схема раскатки на оправке

Прошивка - операция получения полостей в заготовке за счет вытеснения металла (рис.4.13). Прошивкой можно получать сквозные отверстия или углубление (глухая прошивка) Инструментом для прошивки являются прошивни. При сквозной прошивке тонких поковок применяют подкладные кольца (рис.4.13, б) Более толстые поковки прошивают с двух сторон без подкладного кольца (рис.4.13, а).

Рис. 4.13 - Схемы прошивки

Отрубка операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента: - топора (рис. 4.14, а). Инструмент для отрубки -; топоры различной формы (рис. 4.14, б).

Рис. 4.14. Схема (а) и инструмент (б) для отрубки

107.Процесс стружкообразования

Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на поверхности инструмента. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично.

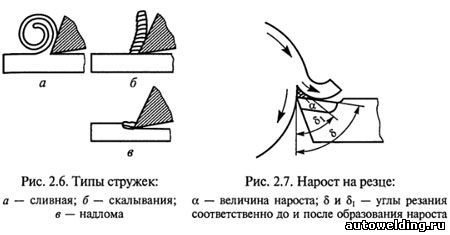

При резании различных материалов образуются следующие стружки (рис. 2.6): сливные (непрерывные), скалывания (элементные) и надлома.

Сливная стружка (рис. 2.6, а) образуется в процессе резания пластичных металлов (например, мягкой стали, латуни) при высокой скорости резания, малых подачах и температуре 400... 500 °С. Образованию сливной стружки способствует уменьшение угла резания δ (при оптимальном значении переднего угла γ) и высокое качество СОЖ (смазочно-охлаждающая жидкость). Угол резания δ= 90° - λ = α + β, где α — задний угол резания; β — угол заострения.

Стружка скалывания (рис. 2.6,5) состоит из отдельных связанных один с другим элементов и имеет пилообразную поверхность. Такая стружка образуется в процессе резания твердой стали и некоторых видов латуни при малой скорости резания и больших подачах. При изменении условий резания стружка скалывания может перейти в сливную, и наоборот.

Стружка надлома (рис. 2.6, в) образуется при резании мало- пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Режущий инструмент деформирует не только слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов, ее глубина составляет от сотых долей до нескольких десятых долей миллиметра. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т.е. происходит так называемый наклеп обрабатываемой поверхности.

Чем мягче и пластичнее обрабатываемый металл, тем интенсивнее процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе возрастают с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в два-три раза больше, чем при работе острозаточенным инструментом. Применение СОЖ (смазочно-охлаждающая жидкость) значительно уменьшает глубину и степень упрочнения поверхностного слоя.

При обработке металлов и, особенно, пластичных материалов (например, резцом) в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два-три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост (рис. 2.7) изменяет геометрические параметры резца (δ1<δ, где δ — исходный угол резания; δ1 — угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

При обработке нарост периодически скалывается и образуется вновь; отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти периодически повторяющиеся явления увеличивают шероховатость обработанной поверхности. При скорости резания v < 5 м/мин и обработке хрупких металлов, например чугуна, нарост, как правило, не образуется. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. Наибольший нарост на инструменте из быстрорежущей стали образуется при скорости резания v = 10...20 м/мин, а на инструментах из твердых сплавов — при и v > 90 м/мин. На этом основании не рекомендуется производить чистовую обработку на этих скоростях.

С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1...0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает.

Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности, увеличивать передний угол лезвия γ (например, при γ= 45° нарост почти не образуется) и применять СОЖ. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания.

108. Шликерное литье

Сущность этого метода заключается в том, что литая (подвижная) формовочная масса (суспензия, расплав) заливается в форму, где под действием силы тяжести она равномерно распределяется по всему ее объему. После уплотнения массы и приобретения ею необходимой прочности изделие извлекается из формы и направляется на дальнейшую обработку. С использованием этого метода формуют изделия из расплавов (шлаковое и каменное литье), керамические изделия (шликерное литье), бетонные и гипсовые изделий из высокоподвижных смесей.

Литьем из расплавов формуют специальные детали, работающие в условиях сильного абразивного износа или химической агрессии. Процесс формования практически не требует специального уплотнения и заключается лишь в удалении из расплава воздуха или образующегося газа. Продолжительность стадии отвердевания зависит от условий кристаллизации расплава и скорости теплообмена при остывании отливки.

Термин «шликерное литье» исторически был связан с получением фарфоровых и других керамических изделий из шликеров – водных суспензий глин и каолинов. В настоящее время шликеры получают не только из глин, но и из многих других веществ.

Шликерным литьем называют метод формования изделий из концентрированных суспензий с использованием пористых форм. Содержанием жидкости в суспензии составляет 50…70% (по объему).

Шликерное литье применяют для получения тонкостенных изделий, или изделий больших размеров и сложной геометрической формы.

Сущность метода заключается в следующем. Шликер заливают в пористую форму (чаще всего изготовленную из гипса). Вода из шликера под действием капиллярных сил проникает в поры формы, а твердые частицы отлагаются и упаковываются на стенках формы (происходит «набирание формы заготовки»). После набора формы до требуемой толщины избыток шликера удаляют, заготовку предварительно высушивают, затем извлекают из разборной формы и подвергают дальнейшей обработке (сушка, обжиг).

Для изготовления изделий методом литья необходимо обеспечить оптимальные условия процесса. Шликер должен иметь:

· высокую текучесть (малую вязкость) без сильно выраженных тиксотропных и дилатантных свойств;

· не содержать газовых включений;

· обладать седиментационной устойчивостью;

· достаточно высокими скоростями набора массы и фильтрации через слой осадка (проницаемость осадка).

Заготовки должны иметь возможно более высокие плотность и прочность.

В случае шликерного литья исключительное влияние на показатели относительной плотности полуфабриката оказывает химическая природа твердой фазы, которая определяется ионным потенциалом ИП.

Ионный потенциал определяется соотношением ИП = Z/r, (Z – заряд катиона; r – радиус катиона).

Ионный потенциал характеризует гидратируемость твердой фазы и, соответственно содержание в шликере связанной жидкости.

При высоких значениях ИП максимально возможная концентрация твердой фазы в суспензии увеличивается, уменьшается доля связанной воды и толщина гидратно-адсорбционных оболочек на поверхности частиц, снижается седиментационная устойчивость и скорость набора массы.

Для веществ с высоким ИП (кремнезем, глины) применяют мокрое измельчение при 40…60оС и стабилизирующее перемешивание в течение 6…20 часов. Литьевые суспензии с низкимИП (оксиды магния, циркония) готовят суспендированием относительно грубодисперсных порошков сухого помола, используют электролиты и вибрационные методы литья.

В первом случае комплекс мероприятий направлен на развитие двойного электрического слоя, а во втором – на его уменьшение.

Поэтому на основе шликеров из «кислых» материалов с повышенным значением ИП (65…100) достигают получение отливок с относительной плотностью 0,82…0,90. Из тех же порошков изделия, получаемые методом прессования, имеют относительную плотность в пределах 0,65…0,7.

Хороший шликер должен удовлетворять разнообразным требованиям, некоторые из которых противоречивы:

· иметь достаточно низкую вязкость для обеспечения хорошей текучести;

· давать чистую поверхность и высокое качество изделий;

· быть высокоустойчивым (иметь низкую скорость оседания);

· обеспечивать возможность быстрого высвобождения изделия из формы;

· обеспечивать низкую усадку изделий при сушке и высокую прочность в высушенном состоянии;

· иметь удовлетворительную скорость «набора тела»;

· шликер, предназначенный для получения плотных изделий, должен быть свободным от пены, газовых пузырей и др. включений;

· иметь предельно высокое содержание твердого компонента.

Различают методы сливного и наливного литья.

Сливное литье применяют для изготовления тонкостенных полых изделий (чашки, тигли). После заполнения формы шликером и набора массы необходимой толщины на гипсовой форме излишки шликера сливают или отсасывают, а заготовку после подвялки извлекают из формы.

Наливным литьем формуют толстостенныеизделя (санитарно-техническую керамику). Шликер выдерживают в форме до тех пор, пока полость формы не заполнится осадком полностью. Периодически в форму добавляют новые порции шликера.

Основными факторами повышения качества и производительности литья являются:

· вакуумированиешликера и заполнение формы шликером под вакуумом;

· нагрев шликера до 40…50оС;

Процесс ускоряется также при приложении избыточного давлния к шликеру (до 7 МПа), создания разряжения с внешней стороны формы и использовании метода центробежного литья. Эффективно применение вибрации.

Литые бетонные смеси применяют при формовании изделий сложной геометрической формы, тонкостенных или густоармированных конструкций, где осуществить уплотнение смеси обычными приемами трудно или невозможно.

Формование литьем используют при изготовлении изделий из ячеистых бетонов.

Date: 2015-07-27; view: 389; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |