Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сухие» гильзы

«Сухие» гильзы запрессованы в тело цилиндра и не имеют прямого контакта с охлаждающей жидкостью. Некоторые производители предпочитают делать алюминиевые блоки с не сменными гильзами методом литья. В этом случае гильзы укрепляются в форме для отливки, которая позже заполняется расплавленным алюминием. Созданные таким образом блоки цилиндров по жесткости от обычных чугунных не отличаются. При необходимости ремонта гильзы растачиваются и хонингуются, как обычные цилиндры. Такую технологию используют для производства двигателей Volkswagen, Land Rover, Honda, Audi,Volvo и ряда других.

3 Основные показатели двиг.

Основные показатели, характеризующие работу двигателя, — крутящий момент, мощность, экономичность и коэффициент полезного действия.

Большая часть тепловой энергии, выделяющаяся при сгорании топлива в цилиндрах двигателя, превращается в механическую. Сила давления газов, действующая на поршень, передается через шатун на кривошип, создавая крутящий момент на коленчатом валу двигателя.

Крутящий момент — это произведение силы, вращающей кривошип, на радиус кривошипа. Крутящий момент выражается в ньютонометрах (Н • м). Развивая определенный крутящий момент, двигатель совершает работу.

Мощность — это работа, выполненная в единицу времени. Ее измеряют в киловаттах (кВт). Различают индикаторную и эффективную мощность двигателя.

Индикаторная мощность — это мощность, развиваемая газами внутри цилиндра работающего двигателя.

Эффективная мощность — мощность, получаемая на коленчатом валу. Она меньше индикаторной на 10...12%, так как часть мощности затрачивается на преодоление сил трения в механизмах двигателя и приведение в действие вспомогательных устройств (насосов, вентилятора, генератора и др.). Мощность двигателя растет с увеличением силы давления газов в цилиндре, частоты вращения коленчатого вала и литража. Эффективная мощность двигателя

Из формулы определения мощности двигателя видно, что она при неизменных т и Ре зависит от литража и частоты вращения коленчатого вала. Если увеличить частоту вращения коленчатого вала без изменения литража, трактор будет энергонасыщенным. Скорость движения такого трактора на всех передачах будет больше во столько раз, во сколько возрастет частота вращения коленчатого вала. Именно за счет роста частоты вращения коленчатого вала стало возможно увеличение рабочих скоростей сельскохозяйственных тракторов до 9... 15 км/ч.

Увеличение литража приводит к увеличению размеров двигателя. Чем выше тяговый класс трактора, тем его двигатель также имеет больший литраж и, следовательно, обладает большей мощностью.

Конструкция элементов поршня. Поршневая группа двигателя включает в себя - поршень, поршневые кольца и поршневой палец. Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуемы. Вот некоторые требования, которым должна соответствовать эта деталь:

- температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С;

- после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер. При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

- зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

- изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более стопятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение.

Днище поршня – поверхность, обращенная к камере сгорания. Днище, своим профилем, определяет нижнюю поверхность камеры сгорания.

Форма днища зависит от формы камеры сгорания, расположения клапанов, от особенности подачи топливо-воздушной смеси в камеру сгорания и объема самой камеры.

Днища разных моделей применяемых на двигателях ВАЗ приведены на рисунке. Поршни ВАЗ 21213 и ВАЗ 21230 отличаются нанесенной маркировкой. Маркировка наносится на поверхность рядом с отверстием под поршневой палец. На поршне ВАЗ 21213 нанесены цифры -"213", на модели ВАЗ 2123 - "23". На модели ВАЗ 21080, ВАЗ 21083, ВАЗ 21100 нанесена соответствующая маркировка - "08","083", "10". Поршень 2108 имеет диаметр 76мм, модели 21083 и 2110 - 82мм. Поршни ВАЗ 2112 и ВАЗ 21124, имеют соответствующую маркировку - "12"и "24" и отличаются глубиной выборки под клапана. Модели 21126 и 11194 отличаются диаметром.

Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

«Жаровым поясом»(огневым), называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

Уплотняющий участок - это участок канавок, расположенных на боковой цилиндрической поверхности поршня. Канавки предназначены для установки поршневых колец. Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо. В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня. Уплотняющий участок выполняет еще одну очень важную функцию - через установленные поршневые кольца, осуществляется отвод значительной части тепла от поршня к цилиндру. Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведет к его прогоранию. По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок. Для обеспечения работоспособности, торцевой зазор первого компрессионного кольца в канавке должен составлять 0,045-0,070мм. Для второго компрессионного кольца зазор - 0,035-0,060мм, для маслосъемного – 0,025-,0050мм. Между внутренней поверхностью кольца и канавки должен быть радиальный зазор - 0,2-0,3мм.

Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

«Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности. Юбка обеспечивает соосность положения детали к оси цилиндра блока. Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий. На поверхность юбки(или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение. Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена. Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов определяющих геометрию поршня, является необходимость снижения сил трения. Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание. Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ. На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова. В разработке последующих конструкций принимают участие немецкие компании. У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции, основанных на новых научных разработках.

В процессе работы, различные участки поршня нагреваются не равномерно, следовательно, и тепловое расширение будет больше там, где выше температура и больше объем металла. В связи с этим, на уровне днища размер выполняют меньшим, чем диаметр в средней части. Таким образом, в продольном сечении профиль будет коническим. Нижняя часть юбки тоже может иметь меньший диаметр. Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала. Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла. При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе. Такая форма изделия создает сложности при контроле его диаметра. Фактический диаметр можно определить, только замеряя его в плоскости перпендикулярной оси отверстия под поршневой палец на определенном расстоянии от днища. При этом, для разных моделей это расстояние будет отличаться. Тепловые нагрузки порождают еще одну проблему. Поршни изготавливают из алюминиевого кремнесодержащего сплава, а для блока цилиндров используют чугун. У этих материалов разная теплопроводность и разный коэффициент теплового расширения. Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра. При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня. Для решения этой проблемы, во время отливки поршня, в тело заготовки внедряют специальные стальные или чугунные элементы, которые сдерживают резкое изменение диаметра. Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы. Палец и отверстия под палец должны сопрягаться с минимальным зазором, обеспечивающим смазку. На двигателях ВАЗ используется два типа шарнирного соединения «поршень-палец-шатун». На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

В дальнейшем от этой схемы отказались и перешли на схему с «плавающим» пальцем. На поршнях моделей 21213, 2110, 2112, 21124, 21126, 11194, 21128 – палец устанавливается с минимальным зазором и в головке шатуна, и в отверстиях поршня. Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для обеспечения надежной смазки пальцев, в бобышках предусмотрены специальные отверстия.

По результатам фактического замера отверстия под поршневой палец, поршням присваивается одна из трех категорий(1-я, 2-я, 3-я). Разница в размерах для категорий составляет - 0,004мм. Номер категории клеймится на днище. Для обеспечения необходимого зазора, поршневые пальцы, по наружному диаметру подразделяются на три класса. Отличие в размерах составляет - 0,004 мм. Маркировка класса производится краской по торцу пальца: синий цвет - первый класс, зеленый - второй, красный - третий класс. При сборке, поршню первой категории должен подбираться палец первого класса и т.д.

Особенностью работы шатунного механизма, является то, что до достижения верхней мертвой точки, поршень прижат к одной стороне цилиндра, а после прохождения ВМТ – к другой стороне цилиндра. При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возростающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.

Для того, чтобы снизить динамические нагрузки и шум, применяют поршни со смещенным отверстием под поршневой палец. Ось отверстия смещена в горизонтальной плоскости от оси поршня. В работающем двигателе это приводит к возникновению момента силы, который облегчает преодоление сил трения. Такое конструктивное решение позволяет добиться плавности, при смене точек контакта поршня с цилиндром. На такие изделия обязательно наносится метка для правильной ориентации при его установке. Однако, чем больше будет износ цилиндров и юбки, тем в большей степени будет проявляться стук в цилиндре.

Существуют поршни, в которых применяется не только горизонтальное смещение оси пальца, но и вертикальное. Такое смещение ведет к уменьшению компрессионной высоты. Поршни, с дополнительным смещением оси отверстия под палец вверх, применяются для тюнинговой доработки двигателя. В качестве основной характеристики для таких поршней используется величина смещения, указывающая на сколько смещен центр отверстия под палец, по сравнению со стандартным изделием.

На рынке продаж, поршень представлен значительным количеством отечественных и иностранных производителей. Независимо от производителя, они должны соответствовать требованиям, рассчитанным для конкретной модели двигателя. Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Зазор между цилиндром и поверхностью поршня должен соответствовать величине установленной для данной модели двигателя. Поршни номинального размера по своему диаметру относят к одному из пяти классов. Различие между классами составляет 0,01 мм. Классы маркируются на днище буквами - (А, В, С, D, Е). В качестве запасных частей поставляются поршни классов - А, С, Е. Этих размеров достаточно, чтобы осуществить подбор деталей для любого блока цилиндров и обеспечить необходимый зазор. Поршни ВАЗ 11194 и ВАЗ 21126 имеют только три класса (A, B, C) с размерным шагом - 0,01 мм. Кроме номинальных размеров, изготавливаются поршни 2-х ремонтных размеров, с увеличенным наружным диаметром на 0,4 и 0,8 мм. Для распознавания, на днищах ремонтных изделий ставится маркировка: символ "треугольник" соответствует первому ремонтному размеру(с увеличением наружного диаметра на 0,4 мм), символ "квадрат" - увеличение диаметра на 0,8 мм. До 1986 г. ремонтные размеры отличались от современных. Так для двигателя 2101 существовало три ремонтных размера: на 0,2мм., 0,4мм., 0,6 мм; для двигателя 21011 два размера: 0,4 мм. и 0,7 мм.

В качестве материала для изготовления поршней применяются сплавы алюминия. Использование кремния в составе сплава, позволило снизить коэффициент теплового расширения и увеличить износостойкость. Сплавы, где содержание кремния может достигать 13%, называют – эвтектическими. Сплавы с более высоким содержанием кремния относят к заэвтектическим сплавам. Повышение процента содержания кремния улучшает теплопроводные характеристики, однако приводит к тому, что при охлаждении в сплаве происходит выделение кремния в виде зерен размером 0.5-1.0мм. Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Существует два основных способа получения заготовки поршня. Отливка в кокиль – специальную форму, является более распространенным способом. Другой способ - горячая штамповка(ковка). После этапов механической обработки, изделие подвергают термической обработке для повышения твердости, прочности и износостойкости, а также для снятия остаточных напряжений в металле. Структура кованого металла позволяет повысить прочностные характеристики изделия. Но есть существенные недостатки кованых изделий классической конструкции(с высокой юбкой)– они получаются более тяжелыми. Кроме того, в кованных деталях, невозможно использовать термокомпенсирующие кольца или пластины. Увеличенный объем металла ведет к увеличенной тепловой деформации и необходимости увеличивать зазор между поршнем и цилиндром. И как следствие – повышенный шум, износ цилиндров, расход масла. Применение кованых поршней оправдано в тех случаях, когда большую часть времени двигатель автомобиля эксплуатируется на предельных режимах.

В современном конструировании поршней, наблюдаются следующие тенденции: уменьшение веса, использования «тонких» поршневых колец, уменьшение компрессионной высоты, использование коротких поршневых пальцев, применение защитных покрытий. Все это, нашло свое применение, в конструкции Т-образных поршней. Наименование конструкции обусловлено схожестью профиля детали с буквой «Т». На этих изделиях, юбка уменьшена и по высоте и по площади направляющей части. В качестве материала для изготовления таких поршней используется заэвтектический сплав, с большим содержанием кремния. Поршни Т-образной конструкции практически всегда изготавливаются горячей штамповкой.

Принятие разработчиками решения о применении той или иной конструкции поршня всегда предшествует расчет и глубокий анализ поведения всех узлов шатунно-поршневой группы. Детали современных двигателей рассчитаны на пределе возможностей конструкции и материалов. В таких расчетах предпочтение отдается конструкциям с минимальной стоимостью обеспечивающих утвержденный ресурс и не более. Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

Подвод масла к шатунным и коренным шейкам коленвалла По способу подвода масла к трущимся поверхностям деталей различают смазочные системы разбрызгиванием, под давлением и комбинированные.

Смазывание разбрызгиванием и за счет добавления масла в бензин применяется в пусковых двигателях тракторов. В смазочной системе под давлением предусмотрен подвод масла ко всем трущимся деталям под давлением с помощью насоса, только такую систему в автотракторных двигателях не применяют. Комбинированную смазочную систему применяют во всех автотракторных двигателях. Эта система обеспечивает подвод масла под давлением к наиболее нагруженным и ответственным деталям. Трущиеся поверхности менее нагруженных деталей или деталей, к которым затруднен подвод масла под давлением (поршень, цилиндр, зубья распределительных шестерен и др.), смазываются разбрызгиванием.

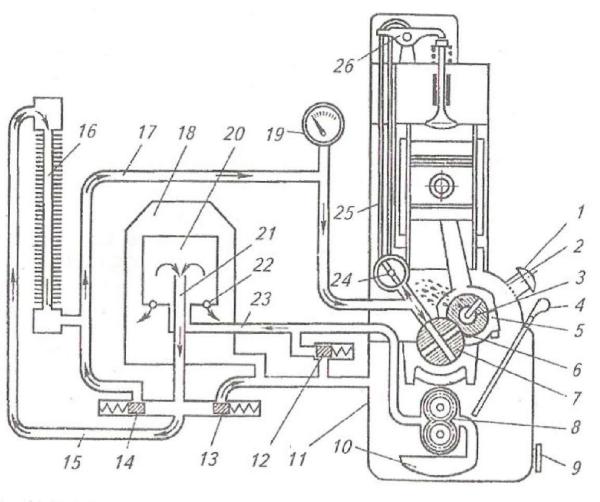

Комбинированная смазочная система работает следующим образом. Из поддона картера 11 масло через сетку маслозаборника 10 засасывается масляным насосом 8 и направляется к фильтру 18. Очищенное масло охлаждается в масляном радиаторе 16 поступает по трубке 17 в главную масляную магистраль. Из этой магистрали масло проходит по сверлениям в блоке к коренным и шатунным 5 подшипникам коленчатого вала 7 и в канал 24 к шейкам распределительного вала. Далее по сверлениям в распределительном и коленчатом валах масло идет ко всем шейкам. Масло, попавшее в полости шатунных шеек, смазывает шатунные подшипники. От первого коренного подшипника масло поступает к промежуточной шестерне и втулке шестерни топливного насоса.

От одной из опорных шеек распределительного вала масло пульсирующим потоком через канал 25 попадает во внутреннюю полость коромысел 26 и через отверстия в них смазывает втулки коромысел. Вытекая из втулок и разбрызгиваясь, масло попадает на трущиеся поверхности остальных деталей механизма газораспределения (клапаны, регулировочные болты, штанги, толкатели, кулачки распределительного вала), смазывает их и стекает в поддон картера.

Давление масла контролируют с помощью манометра 19, установленного на щитке приборов в кабине трактора.

Нормальный режим работы смазочной системы поддерживают три автоматически действующих клапана: предохранительный 12, клапан- термостат 14 и сливной 13.

В качестве фильтра можно применять масляную реактивную центрифугу или сменный бумажный фильтрующий элемент. На некоторых двигателях применяют и тот и другой фильтр.

Рисунок. Общая схема смазочной системы: 1-заливная горловина; 2 — сетка горловины; 3 — полость в шатунной шейке для очистки масла; 4 — измеритель уровня масла; 5 — шатунный подшипник; 6 — канал от коренной шейки к шатунной; 7 — коленчатый вал; 8 — масляный насос; 9 — сливная пробка; 10 — маслоза- борник насоса; 11 — поддон картера; 12 — предохранительной клапан; 13 — сливной клапан; 14 — клапан-термостат; 15 — трубка, подводящая масло к радиатору; 16 — масляный радиатор; 17- трубка, отводящая масло к главной магистрали; 18 — масляная центрифуга; 19 — манометр; 20 — ротор центрифуги; 21 — трубка, отводящая масло из центрифуги; 22 — форсунка; 23 — трубка, подводящая масло к центрифуге; 24 — канал (канавка) для подачи масла к шейкам распределительного вала; 25- канал (трубка) подвода масла к клапанному механизму; 26 — коромысло клапана

Предохранительный клапан 12 обеспечивает частичный слив масла в поддон 11 при значительном увеличении давления масла, нагнетаемого масляным насосом 8 при впуске и в начале работы двигателя, когда оно еще не прогрелось и поэтому имеет повышенную вязкость. Клапан-термостат 14 отключает радиатор 16, когда масло холодное. Когда температура масла становится выше нормальной, клапан автоматически закрывается, направляя горячее масло в радиатор 16 для охлаждения. Сливной клапан 13 поддерживает в главной масляной магистрали определенное давление масла при его рабочей температуре 80…95 оС. В некоторых двигателях вместо редукционного клапана установлен кран-переключатель, имеющий два положения: 3 (зима) и Л (лето).

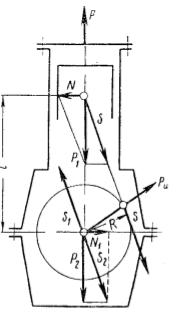

Силы и моменты действующие на коленвалл. При такте «сгорание—расширение» сила Р1, приложенная к поршневому пальцу, слагается из двух сил:

- силы P давления газов на поршень

- силы инерции Pи (сила инерции переменна по величине и направлению)

Суммарную силу P1 разложить на можно две силы: силу S, направленную вдоль оси шатуна, и силу N, прижимающую поршень к стенкам цилиндра.

Рис. Схема сил действующих на детали кривошипно-шатунного механизма

Силу S перенесем в центр шатунной шейки, а к центру коленчатого вала приложим две равные силе S и параллельные ей силы S1 и S2. Тогда совместное действие сил S1 и S создаст (на плече R) крутящий момент, приводящий во вращение коленчатый вал, а сила S2 нагрузит коренные подшипники и через них будет передаваться на картер двигателя.

Разложим силу S2 на две перпендикулярно направленные силы N1 и Р2. Сила N1 численно равна силе N, но направлена в противоположную сторону; совместное действие сил N и N1 образует момент Nl, который стремится опрокинуть двигатель в сторону, обратную вращению коленчатого вала. Сила P2 численно равная силе Р1, действует вниз, а сила Р действует на головку цилиндра вверх, т.е. в противоположную сторону. Разность между силами Р и P1 представляет собой силу инерции поступательно движущихся масс Ри. Наибольшей величины эта сила достигает в момент изменения направления движения поршня.

Вращающиеся массы шатунной шейки, щек кривошипа и нижней части шатуна создают центробежную силу Рц, направленную по радиусу кривошипа в от сторону центра вращения.

Таким образом, в кривошипно-шатунном механизме одноцилиндрового двигателя, кроме крутящего момента, возникающего на коленчатом валу, действует ряд неуравновешенных моментов и сил, как то:

- реактивный, или опрокидывающий, момент Nl, воспринимаемый опорами двигателя через картер

- сила инерции поступательно движущихся масс Ри, направленная по оси цилиндра

- центробежная сила вращающихся масс Рц, направленная по кривошипу вала

Боковая сила N достигает наибольшей величины при расширении газов, когда поршень прижимается к левой стенке цилиндра, чем и объясняется ее обычно больший износ.

| Конструкция коленчатого вала |

| Конструкция и размеры коленчатого вала зависят от числа и расположения цилиндров двигателя, числа коренных и шатунных шеек, размещения шатунов, равномерности чередования рабочих ходов и уравновешенности. Коленчатые валы могут быть как целые, так и составные. Последние применяют в случае использования подшипников качения в качестве шатунных и коренных подшипников. Коленчатый вал состоит из следующих элементов: переднего конца вала, шатунных и коренных шеек, противовесов и хвостовика. На коленчатом валу обычно располагаются маховик, ведущая распределительная шестерня, шкив привода вентилятора, гаситель крутильных колебаний, маслоотражатели и другие второстепенные детали. Общая длина кривошипа, а также размеры составляющих его элементов (коренная и шатунные шейки и щеки) зависят от минимального расстояния между осями двух соседних цилиндров. В быстроходных дизелях и некоторых карбюраторных двигателях число коренных подшипников коленчатого вала на единицу больше числа колен. Карбюраторные двигатели часто имеют непол-ноопорные коленчатые валы. В "этом случае между двумя коренными подшипниками располагается по два колена, вследствие чего сокращается длина коленчатого вала и габаритные размеры двигателя. Чтобы повысить жесткость таких коленчатых валов на изгиб, увеличивают диаметры шатунных и коренных шеек, уменьшают их длину и увеличивают толщину щек. В V-образных двигателях применяют полноопорные коленчатые валы. Современные четырехцилиндровые карбюраторные двигатели с рядным расположением цилиндров обычно имеют три или пять коренных подшипников, а восьмицилиндровые V-образные двигатели — только пять коренных подшипников. Восьмицилиндровые дизели чаще делают с пятью коренными подшипниками. Шестицилиндровые карбюраторные двигатели могут иметь четыре и семь, а дизели — только семь коренных подшипников. В подавляющем большинстве случаев коленчатые валы изготовляют цельными. Исходя из условия равномерности чередования вспышек угол между кривошипами вала четырехтактного однорядного двигателя должен быть равен 720°/£ (где i— число цилиндров). Угол между кривошипами двухтактного двигателя согласно тому же условию должен быть 360°/£. При определении порядка работы двигателя из всех возможных вариантов выбирают порядок, при котором вспышки совершаются поочередно в цилиндрах наиболее удаленных друг от друга. Такой порядок работы несколько улучшает условия, в которых находятся коренные подшипники, и препятствует проникновению отработавших газов из одного цилиндра в другой. Ниже рассматриваются конструктивные элементы коленчатого вала. Передний конец коленчатого валаимеет ступенчатую форму, что необходимо для установки на нем шкива привода вентилятора, маслоотражающего устройства, распределительной шестерни и в некоторых случаях гасителя крутильных колебаний, который обычно объединяют в один узел со шкивом вентилятора. Все устройства и детали, расположенные на переднем конце коленчатого вала, стягивают болтом, ввернутым в его торец, или гайкой, навернутой на конец коленчатого вала. При установке коленчатого вала в подшипниках качения на его переднем конце должно быть предусмотрено место для устройства, при помощи которого масло подается в коленчатый вал. Коренныешейки коленчатого вала выполняют одинакового диаметра. Для фиксирования коленчатого вала от осевых перемещений служит одна из крайних или средняя шейка. Упорные подшипники у большинства двигателей (у дизелей в особенности) располагают со стороны маховика. В некоторых двигателях упорные подшипники устанавливают со стороны механизма газораспределения или у среднего коренного подшипника. При цепном приводе желательно упорный подшипник располагать со стороны переднего конца вала, так как при перекосах условия работы цепи ухудшаются. Для смазки коренных шеек масло подается из общей масляноймагистрали,расположенной в блок-картере, по каналам в стенках верхней части картера со стороны малонагруженной половины вкладыша. Щекиколенчатого вала могут быть различной формы: призматические овальные и круглые. У коленчатых валов автомобильных двигателей большей части щеки делают прямоугольной и овальной формы. Если между опорами расположены два колена, то длина щек увеличивается,аформаихусложняется,чтоусложняетконструкцию вала в целом и увеличивают его массу. Для лучшего использования материала не работающие, наиболее удаленные отоси коленчатого вала,части щек срезают. Жесткость щеки зависит от перекрытия коренных и шатунных шеек е =^* — R.Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек. Переходы (галтели) от щек к коренным и шатунным шейкам во избежание возникновения больших концентраций напряжения выполняют радиусом около (0,035—0,08) d. Для уменьшения опорной поверхности шейки галтель в некоторых конструкциях состоит из двух-трех сопряженных дуг различных радиусов гг, г2, г3. Утолщение щек без увеличения длины двигателя ведет с одной стороны к повышению жесткости кривошипа, и с другой — к уменьшению ширины подшипников. При этом ширина подшипника не должна быть меньше 0,25 d. При наличии на коленчатом валу противовесов форма щек усложняется. Противовесыслужат для разгрузки коренных подшипников от центробежных сил и моментов, вызываемых этими силами. Первые возникают от неуравновешенных масс колена вала. Для уменьшения массы противовесы следует конструировать так, чтобы их центр тяжести располагался на возможно большем расстоянии от оси коленчатого вала. Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать. В некоторых коленчатых валах сложной конструкции для упрощения их штамповки противовесы изготовляют отдельно. В этом случае противовесы к щекам крепятся специальными болтами 1 или шпильками 2. Для фиксации головки болтов приваривают к противовесам. Число и установочный угол противовесов определяют из динамического расчета. В двигателях с кривошипно-камерной схемой газообмена противовесы, заполняя кривошипную камеру, уменьшают вредное пространство и способствуют созданию требуемого давления продувочного воздуха. Шатунные шейкиколенчатых валов обычно имеют меньший диаметр, чем коренные. При увеличении диаметра шатунной шейки увеличивается нижняя головка шатуна, что ведет к возрастанию вращающихся масс. При уменьшении длины шатунной шейки повышается удельная нагрузка, вследствие чего ухудшаются условия работы масляной пленки. Для уменьшения массы шатунные шейки часто высверливают. Масло к шатунным шейкам подводится от коренных шеек по просверленным в валу каналам или запрессованным трубкам (в случае полых шеек). Хвостовик(задний конец) коленчатого вала обычно имеет фланец для установки маховика. При наличии гидравлического сцепления роль маховика играет корпус сцепления. Задний конец коленчатого вала уплотняется с помощью отражательных колец вместе с фетровыми или резиновыми кольцами и винтовой нарезкой на валу, имеющей направление, обратное направлению вращения коленчатого вала. Маховик крепится к фланцу коленчатого вала болтами. Отверстия под болты располагаются несимметрично, чем достигается установка маховика в строго определенном положении. В торце фланца имеется отверстие для установки подшипника первичного вала коробки передач. |

| оленчатый вал воспринимает периодические нагрузки от сил газов и сил инерции возвратно-поступательно движущихся и вращающихся масс кривошипно-шатунного механизма. Во время работы двигателя коленчатый вал передает крутящий момент трансмиссии автомобиля, а также различным агрегатам и вспомогательным механизмам. Силы, периодически действующие на коленчатый вал, вызывают крутильные и изгибные колебания его, которые на некоторых режимах работы двигателя создают дополнительные, иногда весьма значительные напряжения. К конструкции коленчатого вала предъявляют следующие требования: 1) статическая и динамическая уравновешенность, 2) высокие прочность и надежность, 3) малая масса, 4) простота конструкции и большая жесткость, 5) отсутствие резонансов крутильных и изгибных колебаний, 6) высокая точность изготовления (в особенности шатунных и коренных шеек), 7) обтекаемость формы и 8) разгрузка коренных подшипников от центробежных сил и моментов. Коленчатый вал изготовляют с большой точностью в отношении расположения и формы шеек, угла между коленами, а также чистоты обработки трущихся поверхностей. |

1. Силы действующие на детали кшм.

Силы, действующие на детали кривошипно-шатунного механизма двигателя, складываются из сил давления газов на поршень и инерционных сил движущихся масс.

Инерционные силы за время рабочего цикла изменяются по величине и направлению, что в случае их неуравновешенности приводит к нежелательным вибрациям и колебаниям на опорах.

В V-образных двигателях с углом развала 90 ° и общей шатунной шейкой на каждую пару цилиндров равнодействующая сил инерции возвратно-поступательно движущихся масс обоих цилиндров направлена по радиусу кривошипа и суммируется с центробежной силой вращающихся масс. Уравновешивание этой силы осуществляется за счет противовесов, расположенных на продолжении шеек коленчатого вала. В двигателях ЯМЗ-236 и ЯМЗ-238 в целях снижения веса кривошипно-шатунного механизма и двигателя в целом в систему уравновешивания входят выносные противовесы, расположенные на переднем конце коленчатого вала и в маховике.

Расположение выносных противовесов по отношению к плоскости 1-й шатунной шейки составляет для двигателя ЯМЗ-236 30 °, для двигателя ЯМЗ-238- 18°26'.

Коленчатые валы двигателей ЯМЗ-236 и ЯМЗ-238 изготовлены из стали 50 Г. В процессе изготовления вал подвергается термической обработке-закалке и отпуску до твердости НВ 229 — 269, а поверхности шатунных и коренных шеек и шейки под сальники для повышения износостойкости подвергаются закалке с нагревом токами высокой частоты. Глубина закаленного слоя для коренных и шатунных шеек составляет 3,0 — 4,0 мм, а на шейках под сальники 1,0 — 2,0 мм; твердость после закалки — HRC 52 — 62.

Характерной конструктивной особенностью коленчатых валов являются развитые по диаметру, но относительно короткие коренные и удлиненные шатунные шейки, что достигается закреплением пары шатунов на общую шейку. Диаметр коренной шейки равен 110,000 0015 мм, а шатунных 88,OOO_o,ois мм. Шатунные и коренные шейки вала связаны между собой относительно толстыми щеками и сопрягаются с ними переходными галтелями радиусами 6.Q5 мм. Для прочности вала на изгио исключительное значение имеет правильность выполнения переходных галтелей. Поэтому при перешлифовках вала подрезы и уменьшение радиусов галтелей- недопустимы.

На щеках вала расположены фрезерованные под соответствующими углами площадки, к которым двумя болтами крепятся противовесы. Болты крепления противовесов затягивают моментом, равным 18—20 кгс.м, а их головки приваривают к противовесу. Балансировка вала производится в сборе с привернутыми противовесами, поэтому при ремонте вала противовесы снимать не рекомендуется.

В щеках вала просверлены каналы для подвода смазки от коренных подшипников к масляным полостям в шатунных шейках. Полости в шатунных шейках образованы двумя наклонными каналами диаметром 30 мм с запрессованными в них штампованными заглушками / (16).

Масляные полости являются дополнительными грязеуловителями. Грязевые частицы отбрасываются центробежной силой к верхней части полостей, а масло через четыре сквозных отверстия подается к шатунным вкладышам. Для удаления грязевых отложений при разборке двигателя необходимо выбить заглушки с последующей заменой их новыми. Повторное использование старых заглушек не допускается.

Для повышения усталостной прочности вала все переходные радиусы галтелей, а также выходные кромки масляных каналов тщательно полируются.

Передний конец вала ступенчатый. Посадочные поверхности шлифуются, а поверхность скольжения под передний сальник коленчатого вала после закалки полируется. При сборке коленчатого вала сначала напрессовываются шестерня и передний противовес системы уравновешивания. Положение шестерни и противовеса строго фиксируется шпонками относительно оси первой шатунной шейки. Напрессованная шестерня и штампованный маслоотражатель крепятся гайкой, навернутой на резьбовой участок вала. Гайка предохраняется от самоотворачивания специальной шайбой. В носке переднего конца коленчатого вала имеется резьбовое отверстие, в которое ввертывается болт крепления шкива ременной передачи.

Шкив напрессовывается до упора в бурт вала и фиксируется шпонкой.

Задний конец вала (хвостовик) имеет закаленную токами высокой частоты шлифованную поверхность под сальник и маховик диаметром 140 мм. В торце заднего конца имеются: одно осевое отверстие для опорного подшипника первичного вала коробки передач, два отверстия для штифтов фиксации маховика, а также резьбовые отверстия для его крепления.

Коленчатый вал фиксируют в осевом направлении четырьмя упорными взаимозаменяемыми полукольцами, установленными в выточках блока и крышек задней коренной опоры. Полукольца изготовлены из бронзы ОЦС 5 = 5 = 5, имеют по торцам профрезеро-ванные смазочные канавки; от проворачивания предохраняются двумя штифтами, запрессованными в крышку заднего коренного подшипника, входящими в пазы на полукольцах. Осевой зазор вала составляет 0,121-0,265 мм.

Уплотнение коленчатого вала

Осуществляется резиноармированными самоподвижными сальниками, изготовляющимися из специальной резиновой смеси. Передний сальник запрессован в крышку шестерен распределения, задний — в картер маховика.

Для обеспечения минимального биения маховика торец коленчатого вала должен быть строго перпендикулярен к оси коренных шеек, а кромки всех выходящих отверстий притуплены фасками. При сборке необходимо обращать особое внимание на отсутствие на торце забоин и грязи.

Маховик изготовлен из специального чугуна и крепится к заднему торцу коленчатого вала восемью болтами из легированной стали. Момент затяжки болтов 20 — 22 кгс.м. Для предотвращения самоотворачивания болты стопорятся замковыми пластинами. Каждая пластина устанавливается под головки двух соседних болтов так, чтобы фигурный выступ ее находился против установочных штифтов маховика, запрессованных в торец коленчатого вала.

На переднем торце маховика выполнена специальная полость, обеспечивающая создание направленного дисбаланса. Балансировка маховика производится отдельно от коленчатого вала, поэтому маховики одной модели двигателя взаимозаменяемы. На наружном торце маховика крепится зубчатый венец, входящий в зацепление с приводной шестерней стартера. Венец имеет 115 зубьев (модуль 4,25 мм), центрируется внутренней поверхностью на выступе маховика и крепится 12 болтами. Болты стопорятся специальными шайбами. Для проворачивания коленчатого вала при регулировках двигателя на наружной поверхности маховика имеются 12 радиальных отверстий диаметром 14 мм и метки для установки угла опережения впрыска топлива.

На заднем торце маховика сделаны выточка для фрикционных дисков и направляющие пазы для среднего и нажимного дисков сцепления. Кольцевая поверхность ограничена диаметрами 415 и 215 мм.

Нижняя головка имеет косой

разъем углом 55 °30 ' к продольной

оси. Это обеспечивает демонтаж

и монтаж поршня в сборе с шату

ном через гильзу цилиндров при на

ружном диаметре нижней головки

шатуна, превышающем диаметр

гильзы цилиндра.

Расточка под вкладыш в нижней головке шатуна выполнена в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. Для обеспечения комплектности на стыке со стороны длинного болта выбиты числовые метки, одинаковые для шатуна и крышки. Число обозначает условный порядковый номер шатуна.

Крышка 6 нижней головки крепится к шатуну двумя болтами, изготовленными из стали 40ХН2МА. Болты вворачиваются непосредственно в тело шатуна и затягиваются моментом 17—19 кгс.м. До июня 1973 г. болты предохранялись от самоотворачивания специальными замковыми шайбами, повторное использование которых после разборки соединения не допускалось. В июне 1973 г. замковые шайбы аннулированы. Для разгрузки болтов от срезающих усилий крышки и тела шатуна имеют треугольный шлиц (гребенку). Перед сборкой шатуна с крышкой резьба болтов смазывается графитовой смазкой, а затяжка начинается с длинного болта.

Вкладыши шатунного подшипника устанавливаются в расточку ниж-

ней головки, имеющей диаметр 9з+°.о21 мм для фиксации от проворачивания и осевого смещения вкладышей в крышке и теле шатуна выполнены пазы под специальные выступы на вкладышах. Ранее в нижней головке шатуна делалась канавка глубиной 5 мм и шириной 6 мм для подачи масла в канал шатуна. С августа 1969 г. канавка ликвидирована. Это вызвано применением тонкостенных вкладышей и изменением расположения отверстия во вкладыше для подачи масла в канал шатуна.

Верхняя головка шатуна растачивается под диаметр 56+0'03 мм.

В нее запрессовывается бронзовая втулка с наружным диаметром 56ioJ9o MM- После обработки втулки в сборе с шатуном ее внутренний диаметр равен 501о;оз? мм. На внутренней поверхности втулки выполнена кольцевая канавка, которая обеспечивает подвод масла к трущимся поверхностям пальца и втулки при работе двигателя. Кольцевая канавка втулки соединена с масляным каналом, просверленным в теле шатуна, отверстием диаметром 10 мм, ось которого совмещена с осью масляного канала. Для подгонки шатуна по массе на верхних и нижних его головках выполнены бобышки для снятия металла.

Вкладыши подшипников коленчатого вала и нижней головки шатуна — сменные, тонкостенные, имеют стальное основание и рабочий слой из свинцовистой бронзы. Верхний и нижний вкладыши подшипника коленчатого вала невзаимозаменяемы. В верхнем вкладыше имеются отверстие для подвода масла и канавки для его распределения. Оба вкладыша нижней головки шатуна взаимозаменяемы.

Для возможности ремонта коленчатого вала предусмотрено шесть ремонтных размеров вкладышей. Клеймо ремонтного размера наносится на тыльной стороне вкладыша недалеко от стыка. Размеры шеек коленчатого вала и вкладышей в их средней части приведены в табл. 2.

Диаметры коренных и шатунных шеек коленчатых валов увеличены в 1969-1970 гг.

До августа 1969 г. коленчатые валы выпускались с шатунными шейками диаметром 85 мм; диаметры коренных шеек до мая 1970 г. на двигателях ЯМЗ-236 и до февраля 1971 г. на двигателях ЯМЗ-238 были 105 мм.

Диаметры отверстий под вкладыши коленчатого вала в блоке и крышке коренного подшипника, а также нижней головке шатуна остались без изменений. Изменение проведено за счет уменьшения толщины вкладышей.

Не рекомендуется перешлифовывать коренные шейки коленчатых валов основных и ремонтных размеров с диаметра ПО на 105 мм и шатунные шейки с диаметра 88 на 85 мм, так как при этом с поверхности шеек снимается слой закаленного металла. Уменьшение диаметра может вызвать также образование микротрещин, значительно снизить усталостную прочность вала и нарушить его балансировку.

Поршень 1 (см. 17) — сложной геометрической формы, изготовлен из высококремнистого алюминиевого сплава. Юбка и головка поршня имеют некруглое поперечное сечение и непрямолинейную продольную образующую. В поперечном сечении юбка поршня выполнена по форме овала с переменной по высоте разностью осей. Поверхность юбки покрыта слоем олова толщиной 0,003 — 0,006 мм для улучшения приработки поршня к гильзе.

Цилиндрический пояс головки поршня. имеет овальное сечение,

большая ось которого лежит в плоскости, перпендикулярной к оси поршневого пальца. В диаметральном сечении профиль поршня представляет собой плавную бочкообразную кривую. Такая сложная форма поршня позволила обеспечить надежность его работы при сравнительно малых зазорах между юбкой поршня и гильзой, равных 0,19 — 0,21 мм. Для обеспечения указанного зазора поршни и гильзы цилиндров по внутреннему диаметру разбиты на шесть размерных групп (см. табл. 1). Каждый цилиндр двигателя при сборке комплектуется поршнем и гильзой одной размерной группы. Клеймо наносится на днищах поршней.

В толстостенном днище поршня расположена часть камеры сгорания тороидальной формы, что способствует завихрению воздушного заряда, улучшает распыливание, смешивание и сгорание топлива.

В августе 1969 г. в связи-с увеличением диаметра шатунных шеек коленчатого вала были увеличены масса и радиус противовесов на щеках вала. Это изменение вызвало уменьшение длины поршня со 175 до 172,5 мм. На боковой поверхности поршня имеется пять канавок для поршневых колец. В трех верхних канавках, имеющих в сечении форму прямоугольной трапеции, устанавливаются компрессионные кольца.

Для отвода масла, снимаемого маслосъемными кольцами 3 и 4 с поверхности цилиндра, в канавках выполнено 26 отверстий диаметром 4 мм.

Поршень соединяется с верхней головкой шатуна с помощью пальца 7. Для этого в бобышках, расположенных внутри поршня, выполнены отверстия диаметром 501^1. В отверстиях под палец проточены кольцевые канавки для установки стопорных колец 8, ограничивающих осевое перемещение пальца.

Масса обработанного поршня составляет 2780 + 10 г. Для подгонки

поршней по массе снимается металл с внутренней утолщенной нижней части. При сборке поршня с шатуном объем расположенной в нем части камеры сгорания смещается в сторону высокой бобышки нижней крышки шатуна (см. 17).

Поршневой палец 7 изготовлен из стали 12ХНЗА с последующей цементацией наружной поверхности на глубину от 1,0 до 1,4 мм, закалкой и отпуском до твердости HRC 50 — 65. Наружный диаметр пальца после шлифовки равен 5О_о,оо8 мм. Для установки пальца поршень предварительно нагревают в масляной ванне до температуры 80—100°С. Благодаря этому палец легко входит в отверстия бобышек поршня под действием усилия руки. Запрессовка пальца в поршень не допускается.

Поршневые кольца. Комплект поршневых колец состоит из трех компрессионных и двух мас-лосъемных колец. Верхнее компрессионное кольцо как наиболее нагруженное отливается из модифицированного чугуна специального химического состава и в заготовке тер-мообрабатывается до твердости НВ 94—102. Остальные поршневые кольца изготавливаются из специального чугуна и подвергаются искусственному старению после предварительной обработки торцов.

Компрессионные кольца 2 (см. 17) в сечении имеют форму прямоугольной трапеции с углом наклона рабочей поверхности 10 °± 10 ', что снижает их закоксова-ние. Высота кольца равна 3,5 мм, радиальная толщина — 5,4 мм. Наружная цилиндрическая поверхность верхнего кольца покрыта слоем пористого хрома толщиной 0,1—0,2 мм. На наружной цилиндрической поверхности 2-го и 3-го компрессионных колец сделано по три кольцевых канавки глубиной 0,3 мм. Поверхность канавок покрыта слоем олова толщиной от 0,010 до 0,015 мм для улучшения приработки колец в гильзе.

Маслосъемные кольца 3 и 4 имеют прямоугольное сечение, одинаковы по конструкции и размерам. На наружной цилиндрической поверхности маслосъемного кольца сделана канавка, образующая две рабочие кромки.

Для снижения расхода масла на угар рабочая кромка со стороны канавки притуплена фаской и имеет ширину 0,5 мм. Посередине канавки выполнены отверстия для отвода масла.

С декабря 1973 г. для снижения расхода масла под маслосъемные кольца устанавливают расширитель кольца, изготовленный из стальной ленты толщиной 0,6 и шириной 6 мм. Расширитель имеет по периметру местные перегибы, выполненные в шахматном порядке, которые обеспечивают кольцу достаточную жесткость и возможность отвода масла, проходящего через отверстия в маслосъемном кольце.

Поршневые кольца имеют прямой замок. Зазор в замке сжатого кольца, помещенного в гильзу цилиндра, должен быть от 0,45 до 0,65 мм. Замки рядом расположенных колец на поршне должны быть повернуты один относительно другого на 180°.

Кривошипная головка шатуна. При работе шатуны подвергаются знакопеременным нагрузкам от газовых и инерционных сил. Шатун имеет поршневую (верхнюю) головку и кривошипную (нижнюю) головку шатуна. Стержень обычно двутаврового сечения. Шатуны изготавливаются горячей штамповкой из стали с присадкой никеля, хрома, марганца, а также литьем из ковкого перлитного чугуна с шаровидным графитом. Для повышения прочности шатуны подвергают термообработке, дробеструйной обработке, а в некоторых случаях полировке. В перспективе применение в качестве материалов титановых сплавов, композитных материалов и алюминиевых сплавов. Поршневая головка при плавающем пальце имеет бронзовую втулку. В некоторых случаях (двухтактные двигатели) в них устанавливаются игольчатые подшипники. В двигателях с запрессованным или закрепленным в головке поршневым пальцем втулки не требуются.

Кривошипная головка шатуна обычно изготавливается разъемной с плоскостью разъема перпендикулярной оси шатуна. Из условий монтажа кривошипная головка шатуна должна свободно проходить в цилиндр. Поэтому в некоторых двигателях разъем кривошипной головки делается под углом, что позволяет увеличить диаметр шатунной шейки. Фиксация крышки кривошипной головки шатуна чаще всего производится обработанными с повышенной степенью точности поясками шатунных болтов. Однако существуют и другие способы фиксации: шлицевым разъемом или "колотым шатуном." В последнем случае заготовка шатуна выполняется неразъемной. В зоне разъема делается ослабление сечения путем выполнения прорези или отверстий, и затем охлажденная кривошипная головка раскалывается на две части. Поверхность разлома обеспечивает идеальную фиксацию крышки шатуна.

Шатунный механизм служит для передачи усилия от давления газов на поршень на шейку коленчатого вала. Шатунная группа тронковых дизелей состоит из следующих основных элементов: поршневой (верхней) головки, стержня шатуна, кривошипной (нижней) головки, вкладышей головок и шатунных болтов.

Основными техническими требованиями ко всей шатунной группе является обеспечение:

а) необходимых прочности и надежности элементов шатуна при надлежащем качестве выбранных материалов;

б) высокой износостойкости и работоспособности подшипников.

Выбор конструктивных форм шатунов зависит от типа двигателя, его быстроходности, тактности, удельного веса, применяемых материалов и ряда других факторов.

У шатунов тронковых дизелей поршневая головка составляет одно целое со стержнем; кривошипная головка делается разъемной из двух половин либо верхняя половина отковывается заодно со стержнем, тогда как нижняя является отъемной. Поршневые головки, как правило, снабжаются втулками, а кривошипная головка может иметь непосредственную заливку рабочей поверхности антифрикционным сплавом либо разрезные вкладыши.

В V-образных двигателях применяют три основных типа конструкции шатунов: а) с центральным расположением шатунов; б) с прицепным шатуном; в) с двумя одинаковыми кривошипными головками, расположенными рядом на одной и той же шейке.

Date: 2015-07-27; view: 1229; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |