Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Стендовые ресурсные испытания гидроприводов

(Надежность объемных гидроприводов и их элементов, стр.71)

Важной предпосылкой для решения задачи повышения надежности и долговечности вновь разрабатываемых и модернизируемых гидроприводов является широкое применение ресурсных испытаний на всех этапах их разработки и серийного производства. Нарушение этого непреложного требования приводит к снижению надежности и эффективности, к частым ремонтам, перерасходу запасных частей и материалов, повышению стоимости эксплуатации гидроприводов и к преждевременному их списанию. В связи с совершенствованием методов оценки эксплуатационной нагруженности и ее воспроизведением при стендовых ресурсных испытаниях стала возможной непрерывная регистрация любых случайных процессов, в частности запись эксплуатационных нагрузок, ускорений, напряжений, деформаций, скоростей, давлений, температур и т.п. Появилась возможность количественной оценки факторов, влияющих на ресурс гидроприводов как в эксплуатации, так и при стендовых ресурсных испытаниях. Доля стендовых испытаний в общем объеме испытаний с годами неуклонно возрастает при сокращении доли менее экономичных видов испытаний, например полигонных, летных и т.д. Надежность отдельных деталей узлов и агрегатов может оцениваться при стендовых испытаниях в значительно более короткие сроки и при меньших затратах.

При составлении для гидроприводов программ стендовых ресурсных испытаний циклограммы эксплуатационных режимов обычно осредняют и представляют в виде нескольких длительных режимов с постоянными величинами управляющих сигналов, нагрузок, температур рабочей жидкости и окружающей среды. Обычно в программе на каждом режиме задается наработка определенного числа циклов нагружений в функции режимов работы: амплитуды движения выходного звена, движение которого, как правило, является синусоидальным, нагрузки на выходном звене, температур рабочей жидкости и окружающей среды, времени цикла. Стенд ресурсных испытаний гидроприводов включает гидравлический стенд, обеспечивающий подачу в агрегат заданного расхода рабочей жидкости Q под давлением р, систему нагрева рабочей жидкости на входе в гидропривод до температуры tж, систему охлаждения рабочей жидкости на сливе из гидропривода — водяной радиатор, пульт контроля режимов и параметров, загрузочный цилиндр для создания нагрузки на выходном звене агрегата и синус-задатчик для гидроприводов с механическим управлением и низкочастотный генератор периодических колебаний для гидроприводов с электрическим управлением для подачи в них управляющего входного сигнала. Скорость и амплитуда движения выходного звена регулируется путем изменения управляющего сигнала от пульта управления. Температура и давление рабочей жидкости, нагрузки на выходном звене, амплитуда и скорость его движения, число циклов нагружения и время цикла записываются на шлейфовом осциллографе и выводятся для визуального контроля на пульт контроля.

В промышленности широко распространены стендовые ресурсные испытания на режимах, близких к эксплуатационным. Возникает тенденция к сокращению длительности ресурсных испытаний. Значение ускоренных методов ресурсных испытания очень велико, так как они являются ключом к получению своевременных и достоверных данных по надежности и долговечности гидроприводов.

МЕТОДЫ УСКОРЕННЫХ РЕСУРСНЫХ ИСПЫТАНИЙ ГИДРОПРИВОДОВ

Цель ускоренных ресурсных испытаний — получение информации о надежности и долговечности гидроприводов в течение времени испытаний меньшего, чем гарантийная долговечность.

Эффективность ускоренных ресурсных испытаний характеризуется коэффициентом ускорения Ку, равным отношению времени наработки ресурса при заданных эксплуатационных режимах  к длительности работы при ускоренных испытания

к длительности работы при ускоренных испытания  , защищающих тот же ресурс

, защищающих тот же ресурс

Ку =  /

/  .

.

Методы ускоренных испытаний по жесткости применяемых режимов подразделяют на две категории; испытания на нормальных режимах (метод прогнозирования) и испытания в форсированных режимах.

Методы ускоренных испытаний по жесткости применяемых режимов подразделяют на две категории; испытания на нормальных режимах (метод прогнозирования) и испытания в форсированных режимах.

К методам ускоренных испытаний в нормальных режимах относят: методы прогнозирования, использующие более узкие допустимые пределы изменения параметра (метод условных полей допусков и др.), методы прогнозирования на основе взаимосвязи физических закономерностей процессов, приводящих к отказам, с параметрами изделий, методы прогнозирования, использующие изменение косвенного параметра, однозначно связанного с определяющим параметром (метод сопряженных распределений, метод матричных испытаний и др.), методы, использующие исключение режимов холостых ходов и воспроизведение спектра эксплуатационных нагрузок, максимально влияющих на работоспособность изделий.

К методам ускоренных испытаний в форсированных режимах относят методы, использующие ужесточение режимов испытаний (скорости движения выходного звена, частоты, амплитуды и др.) ужесточение нагрузочных воздействий (нагрузки на выходном звене), ужесточение гидравлических воздействий (температуры и давления рабочей жидкости, применения абразива и рабочих жидкостей с худшими противоизносными свойствами и т.д.), ужесточение внешних механических и климатических воздействий (температуры воздуха, вибраций, ударов, влажности и т.д.).

Выбор метода ускорения испытаний в каждом конкретном случае производится с учетом конструктивных и технологических особенностей агрегатов данного типа, особенности их производства, условий эксплуатации и стендовой наработки, а также с учетом цели испытаний и их длительности. Рассмотрим более подробно основные методы ускорения стендовых ресурсных испытаний гидроприводов.

Известно, что самым простым методом ускорения ресурсных испытаний гидроприводов является проведение испытаний в условиях, когда гидропривод работает более интенсивно во времени (без перерывов и холостых ходов), чем при испытаниях в эксплуатационном режиме, что значительно сокращает сроки проведения испытаний. Однако использовать этот метод ускорения можно только после анализа влияния перерывов в работе агрегата па процессы накопления износовых, тепловых, усталостных и других повреждений в процессе наработки ресурса в основных конструктивных элементах. В этом случае коэффициент ускорения испытаний можно записать в виде Ку = 1+  /

/  .

.

Ускорение испытаний па основе применения методов прогнозирования заключается в том, что время испытаний агрегата на эксплуатационном режиме меньше, чем защищаемый этими испытаниями ресурс, и по состоянию агрегата после сокращенных испытаний делают заключение о надежности и долговечности агрегата в течение требуемого ресурса. При этом скорость процессов накопления необратимых изменений в основных конструктивных элементах агрегата принимается постоянной, и по величине этой скорости, определенной за время сокращенных испытаний, оценивают техническое состояние агрегата за время требуемого ресурса.

Методы прогнозирования для стендовых ресурсных испытаний гидроприводов применять не рекомендуется, так как возможности этих методов ограничены тем, что при больших коэффициентах ускорения невозможно фиксировать границы окончательной приработки деталей и узлов, а многократные разборки испытываемых агрегатов для контроля хода процессов накопления необратимых изменений вызывают необходимость повторной приработки, а также тем, что данные методы не могут обеспечить приемлемой точности результатов испытаний из-за малых величин накопления износовых и тепловых повреждений. Кроме того, метод прогнозирования совершенно неприемлем для проведения испытаний в опытном производстве, так как требует накопления большого количества статистических данных о ходе накопления повреждений в процессе наработки агрегатами ресурса.

Наиболее перспективным для гидроприводов является проведение ускоренных ресурсных испытаний на форсированных режимах.

Рассмотрим принципы построения разработанной авторами методики ускоренных ресурсных испытаний, использующей форсированные режимы (Авторское свидетельство № 379202, «Бюллетень изобретений и товарных знаков», № 19, 1973, и патент США № 3911725, 1975 г.). Основными разрушающими факторами для гидроприводов с посту- пательным движением выходного звена являются накопления износовых, тепловых и усталостных повреждений, поэтому при разработке методики ускоренных ресурсных испытаний необходимо обеспечить эквивалентность испытаний на эксплуатационных режимах и режимах ускоренных испытаний по указанным разрушающим факторам.

Гидроприводы представляют собой сложные агрегаты с большим количеством разнотипных конструктивных элементов, а так как закономерности изменения скорости износа или старения при ускорении испытаний для различных конструктивных элементов могут значительно отличаться, необходимо для каждого из разрушающих факторов выбрать один или несколько критичных (наиболее слабых) по каждому фактору элементов гидроприводов.

На основании анализа результатов эксплуатации и стендовых ресурсных испытаний гидроприводов в производстве, а также исследования свойств материалов конструктивных элементов гидроприводов с поступательным выходным звеном при выработке ресурса получено, что критичными элементами («слабыми звеньями») по накоплению износовых и тепловых повреждений являются штоковые уплотнения, а по накоплению усталостных повреждений — силовые элементы штоко-поршневой группы и корпус цилиндра.

Обычно стендовые ресурсные испытания проводят на режимах, близких к эксплуатационным и не являющихся предельными для гидроприводов по скорости движения выходного звена, температуре рабочей жидкости, нагрузке на выходном звене и т. п., поэтому стендовые ресурсные испытания можно ускорить путем форсирования режимов испытаний. Для определения ускоряющих факторов при форсировании испытаний были проанализированы конструктивные особенности гидроприводов, отказы их в эксплуатации и производстве, а также влияние режимов испытаний на накопление основных разрушающих факторов и работоспособность стендового оборудования.

Основными критериями при определении форсированных режимов испытаний являются: возможность обеспечения эквивалентности и автомодельности испытаний на эксплуатационных и форсированных режимах по основным разрушающим факторам, получение максимального коэффициента ускорения испытаний без снижения достоверности результатов испытаний, простота реализации на стенде и минимальная доработка существующего стендового оборудования и минимальное влияние факторов ускорения на надежность и долговечность стендового оборудования.

Приведенным критериям удовлетворяют следующие параметры режима испытаний: скорость движения выходного звена, температура рабочей жидкости и нагрузка на выходном звене гидропривода, поэтому стендовые ресурсные испытания можно ускорить увеличением скорости движения выходного звена, температуры рабочей жидкости и нагрузки на выходном звене.

При этом степень ускорения стендовых ресурсных испытаний по скорости движения выходного звена, нагрузке и температуре рабочей жидкости определяется в первую очередь условиями сохранения вида и характера протекания процессов износа, теплового старения и накопления усталостных повреждений при испытаниях на эксплуатационных режимах и режимах ускоренных испытаний, а затем уже возможностями гидропривода и рабочей жидкости: конструктивными (по максимальным развиваемым усилиям и скоростям и максимально допустимым температурам материалов конструктивных элементов гидроприводов и рабочих жидкостей) и режимными ограничениями (аналитической взаимосвязью накопления повреждений с параметрами и режимами испытаний).

В связи с изложенным выше методика ускоренных ресурсных испытаний гидроприводов построена на основе выделения основных разрушающих факторов (факторов эквивалентности) и критичных (наиболее «слабых») к ним конструктивных элементов, форсирования испытаний одновременно по скорости движения выходного звена, температуре рабочей жидкости и нагрузке на выходном звене в соответствии с аналитическими взаимосвязями режимов и параметров испытаний при одинаковом накоплении износовых, тепловых и усталостных повреждений при эксплуатационных и ускоренных испытаниях. Таким образом, необходимо определить влияние температуры рабочей жидкости, скорости движения выходного звена и нагрузки на выходном звене гидропривода на накопление тепловых, износовых и усталостных повреждений в процессе наработки ресурса.

Выведем уравнения эквивалентности эксплуатационных и ускоренных режимов по накоплению износовых повреждений.

В наибольшей степени износу подвержены резиновые и фторопластовые уплотнительные элементы штоковой группы, поэтому при определении условий эквивалентности по износу рассмотрен износ резиновых и фторопластовых уплотнений сдвижных соединений выходных звеньев гидроприводов. Критерием при оценке эквивалентности эксплуатационного и ускоренного режимов принято одинаковое количество изношенного материала уплотнения.

Вывод уравнений эквивалентности по накоплению износовых повреждений произведен на основе уравнений И. В. Крагельского

J=  V / L .S a; J= i . Sф/ Sa,

V / L .S a; J= i . Sф/ Sa,

где J — линейная интенсивность износа; L — путь трения; V — объем изношенного материала; Sa — номинальная площадь касания; i — удельный линейный износ; Sф — фактическая площадь контакта.

Приравнивая правые части этих уравнений, получим

V= i . Sф. L,

V= i . Sф. L,

а приравнивая величины  V для режимов эксплуатационных и ускоренных испытаний (здесь и ниже индексы «н» и «у» относятся соответственно к эксплуатационным и ускоренным режимам испытаний), получим

V для режимов эксплуатационных и ускоренных испытаний (здесь и ниже индексы «н» и «у» относятся соответственно к эксплуатационным и ускоренным режимам испытаний), получим

i н. Sфн. L н ,= i у. Sфу. L у.

Так как толщина пленки весьма мала и пренебрежимо мало изменяется в зависимости от скорости, то можно принять допущение о равенстве фактических площадей контакта уплотнений на эксплуатационном и ускоренной режиме, т.е Sфн = Sфу. Тогда критерий эквивалентности эксплуатационных и ускоренных режимов ресурсных испытаний по накоплению износовых повреждений уплотнениями подвижных соединений выходных звеньев можно представить в виде

i н. L = i у . L = const.

Для синусоидального управляющего сигнала при равной амплитуде движения выходного звена при эксплуатационных (Ан) и ускоренных (Ау) испытаниях можно представить это уравнение в более удобном для практического применения виде, учитывая, что L=  .V ср=4А. n

.V ср=4А. n

=

=

,

,  , (1)

, (1)

где n н и n у — количество циклов перемещений выходного звена; V н и V у — средние скорости движения выходного звена при испытаниях.

В общем случае износ пар трения зависит более чем от тридцати факторов: режимов работы, физико-химических и теплофизических характеристик материалов пар трения, технологии изготовления, типа рабочих жидкостей, конструктивных особенностей узлов трения и т. д.

В связи с тем, что эксплуатационные и ускоренные режимы испытаний отличаются только скоростью движения выходного звена, температурой рабочей жидкости и нагрузкой на выходном звене, необходимо выразить зависимость удельного износа от этих факторов, т. е. получить аналитическую связь параметров ( , n) и режимов (V, tж, R) испытаний с накоплением износовых повреждений в процессе наработки ресурса. Принимая во внимание усталостный характер износа уплотнений в гидроприводах, можно считать, что удельный износ сильнее всего зависит от упруго-прочностных свойств, состояния поверхности изнашиваемого материала и силы трения FTP

, n) и режимов (V, tж, R) испытаний с накоплением износовых повреждений в процессе наработки ресурса. Принимая во внимание усталостный характер износа уплотнений в гидроприводах, можно считать, что удельный износ сильнее всего зависит от упруго-прочностных свойств, состояния поверхности изнашиваемого материала и силы трения FTP

i = ki . Faтр (2)

где ki — константа, зависящая от упруго-прочностных свойств материала и состояния поверхности; а — показатель степени кривой усталости резинового уплотнения, постоянный для резины данной марки. Для резин на основе совмещения каучуков СКН-18 и СКН-26 а = 2,4; для резин на основе каучука СКФ-32 а = 3,85; для резин на основе каучука СКЭП а = 4,9.

Зная зависимость силы трения от скорости движения выходного звена, можно представить уравнение (2) в виде i = ki . V-ab. (3)

С. Л. Рыбаловым получена зависимость удельного износа от температуры

it= i0(tж)а1 (4)

где i0 — удельный износ при заданной начальной температуре трения, нагрузке и скорости движения выходного звена.

Подставляя в уравнение (3) значение из уравнения (4), получим зависимость удельного износа уплотнений подвижных соединений от скорости движения выходного звена и температуры рабочей жидкости

i = ki . V-ab.ta1 (5)

Выражая зависимости удельного износа уплотнений для эксплуатационных режимов и режимов ускоренных испытаний с помощью уравнения (4) и подставляя в уравнения (1) полученные значения i н и i у, получим

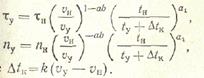

где  (6)

(6)

Уравнения (6) дают возможность определять длительность  и число циклов nу режимов ускоренных ресурсных испытаний в зависимости от V у, tу,

и число циклов nу режимов ускоренных ресурсных испытаний в зависимости от V у, tу,  tк из условий соблюдения при эксплуатационных и ускоренных испытаниях одинаковой величины износа уплотнений подвижных соединений выходных звеньев.

tк из условий соблюдения при эксплуатационных и ускоренных испытаниях одинаковой величины износа уплотнений подвижных соединений выходных звеньев.

Date: 2015-07-27; view: 1230; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |