Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Способы энергосбережения в ректификационных установках

Процессы разделения многокомпонентных смесей органических веществ являются одними из самых сложных и энергоемких в химической и нефтехимической промышленности. Наиболее часто разделение осуществляется ректификацией, которая характеризуется низким коэффициентом полезного действия и высокими удельными затратами энергии.

Процесс ректификации, как известно, является термодинамически необратимым, что приводит к зависимости затрат энергии и производства энтропии от пути его проведения. Наиболее полно путь процесса отражает его траектория. Отображением траектории ректификации на множество аппаратов разделения является технологическая схема, структура которой и предопределяет энергетическую эффективность процесса.

Одним из направлений энергосбережения при ректификации является ее приближение к гипотетическому термодинамически обратимому процессу.

К сожалению, на практике могут быть реализованы только некоторые особенности гипотетического процесса обратимой ректификации. К таким особенностям, в частности, относится распределенный подвод тепла к исчерпывающей и отвод тепла от укрепляющей частей колонны. В настоящее время этот подход разрабатывается, в основном, теоретически в рамках исследований по повышению термодинамической эффективности разделения, главным образом, бинарных смесей с близкими относительными летучестями. Также ряд исследователей рассматривает возможность реализации данного метода энергосбережения в виде колонн с внутренней теплоинтеграцией типа HIDiC. Системы HIDiC были предложены еще в середине 70-х годов прошлого века и с тех пор постоянно привлекают внимание исследователей. Эти системы, комбинируя в себе принцип теплового насоса и неадиабатической ректификации, позволяют максимально снизить затраты энергии на разделение. По оценкам, проведенным в техническом университете Дельфта (Нидерланды), снижение энергопотребления при использовании классического теплового насоса может достигать 50%, а при использовании HIDiC от 60 до 90%. Японским исследователям удалось разработать и реализовать в полупромышленном масштабе ректификационную колонну типа HIDiC для выделения из продуктов пиролиза сырого циклопентана. Достаточно интересны расчеты авторов, в которых показана возможность реконструкции существующей пропан-пропиленовой колонны на принципах HIDIC с сохранением ее обечайки.

Тем не менее, до настоящего времени системы HIDIC, в отличие от более традиционных методов теплоинтеграции, не находят применения в промышленной практике из-за сложности конструирования и управления, а также из-за отсутствия четких экспериментальных данных по энергоэффективности, полученных на опытных или полупромышленных установках.

Для реализации другой особенности обратимой ректификации, а именно, разделения по первому классу фракционирования с полностью распределенными между кубом и дистиллятом компонентами с промежуточной относительной летучестью, отечественными исследователями в работе были предложены комплексы с полностью связанными тепловыми и материальными потоками (FTCDS), однако только в последнее десятилетие появились сообщения о реализации таких технологий в промышленном масштабе. Предлагаются использовать комплексы со связанными тепловыми и материальными потоками в технологиях, связанных с переработкой нефти, в частности, в процессе выделения ароматических соединений (бензол, толуол, ксилолы) из продуктов риформинга. Расчеты авторов показали, что энергозатраты при этом могут снизиться на 13–23%.

К сожалению, FTCDS обладают рядом недостатков, которые осложняют их применение в технологиях разделения углеводородных газов, в частности, это требование одинакового давления во всех элементах комплекса.

Другой проблемой, которая возникает при практической реализации комплексов с полностью связанными тепловыми и материальными потоками, является стабильность их работы и управляемость. Анализ литературы показал, что эти показатели являются функцией структуры FTCDS, т.е. функцией распределения отдельных секций комплекса между реальными колоннами. Одним из на – правлений повышения устойчивости и управляемости FTCDS является уменьшение числа связывающих аппараты паровых потоков.

Как следует из литературных данных, системы с полностью связанными тепловыми и материальными потоками реализуются на практике, в основном, как одна сложная колонна с перегородкой (Dividing-Wall column, DWC), причем, значительный толчок развитию этого направления дала разработка конструкции аппарата с «нефиксированной» перегородкой.

DWC по структуре потоков близки к схемам с полностью связанными тепловыми и материальными потоками. Впервые колонны с перегородкой были предложены для снижения энергопотребления при ректификации еще в 1949 году. При этом теоретическое обоснование снижения энергозатрат на разделение отсутствовало. Только с разработкой теории обратимой ректификации и выявлением структуры комплексов FTCDS стало ясно, что эти два варианта организации разделения многокомпонентных смесей представляют собой практически идентичные с точки зрения термодинамики, но конструктивно различающиеся технические решения.

В настоящее время DWC являются уже достаточно распространенными техническими решениями, и все больше и больше привлекают внимание промышленных корпораций. Самые крупные колонны имеют диаметр до 6 м и высоту до 100 м. Наиболее успешным опытом реализации таких технических решений обладает фирма BASF. К 2004 году только этой компанией использовалось 30 установок, имеющих в своем составе DWC. К 2009 году только фирмой BASF эксплуатировалось 70 установок DWC, а общее число их в мире превысило 100. Значительных успехов также добилась компания Linde AG, разработавшая к настоящему времени DWC с оценочной высотой до 107 м и диаметром 5 м для фирмы Sasol.

Применение DWC приводит за счет внутренней теплоинтеграции к снижению парового потока на 10–50% по сравнению с традиционными схемами ректификации [18, 19]. Кроме того, можно ожидать и некоторого снижения капитальных затрат при применении DWC, поскольку также как и FTCDS эти системы при максимальной теплоинтеграции имеют только один кипятильник и один конденсатор. Однако, с другой стороны, применение DWC, как и FTCDS, требует увеличения числа ступеней разделения, что ведет к увеличению капитальных затрат. Таким образом, эти два фактора действуют разнонаправлено, и требуется экономическая оценка.

Промежуточное положение, как по термодинамической, так и по энергетической эффективности, между технологиями классической ректификации и комплексами с полностью связанными тепловыми и материальными потоками занимают комплексы с частично связанными тепловыми и материальными потоками (PTCDS). По схеме разделения – это колонны с выносными отпарными или укрепляющими секциями. В первом случае эти схемы имеют один общий дефлегматор и несколько кипятильников, а во втором – один общий кипятильник и несколько дефлегматоров. Традиционной областью применения колонн с отпарными секциями является нефтепереработка (установки первичной перегонки нефти, каталитического крекинга, разделения ароматических углеводородов, первичной перегонки бензинов). Колонны с выносными укрепляющими секциями используются для разделения воздуха с получением азота, кислорода и аргона. В последнее время появились примеры использования сложных колонн с боковыми секциями и отборами в технологиях экстрактивной ректификации бинарных и многокомпонентных смесей. Применение PTCDS как элементов технологической схемы ректификации обеспечивает снижение энергозатрат на разделение до 30%.

Комплексы PTCDS могут быть также реализованы в виде колонн с перегородками. Следует отметить, что при фиксированном числе ступеней разделения FTCDS могут проигрывать PTCDS по суммарным экономическим затратам. Нами к настоящему времени предложены методы синтеза и алгоритмы выбора типа комплекса с частично связанными тепловыми и материальными потоками, обеспечивающего наибольшую энергетическую эффективность. Таким образом, существует множество подходов к повышению термодинамической и энергетической эффективности процесса ректификации. К настоящему времени наиболее отработаны подходы по применению колонн с перегородками в виде комплексов с частично или полностью связанными тепловыми и материальными потоками, и именно такие технологии целесообразно рекомендовать для реализации в промышленном масштабе.

Нефть, выходящая из промысловых скважин, несет с собой попутный газ, песок, ил, кристаллы солей и воду в виде насыщенного раствора хлоридов. Попутные и растворенные в нефти газы отделяются на промысле в системе трапов-газосепараторов за счет последовательного снижения давления от давления в скважине до атмосферного. Газ, выходящий из сепараторов сверху, частично освобождается от увлеченного конденсата в промежуточных приемниках и направляется на газобензиновые заводы или закачивается в скважины для поддержания в них пластового давления. После трапов-газасепараторов в нефти остаются еще растворенные газы, количество которых иногда достигает 4% (масс.)

В трапах-газосепараторах одновременно с отделением газа происходит и отстой сырой нефти от механических примесей и основной массы промысловой воды, поэтому эти аппараты на промыслах часто называют отстойниками. Нефть из трапов-газасепараторов направляется в отстойные резервуары емкостью до 30–50 тыс. м, из которых она поступает на промысловые электрообессоливающие установки. С промысловых электрообессоливающих установок направляется на стабилизацию.

Процесс физической стабилизации нефти предназначен для удаления газовых компонентов. Вследствие высокого давления насыщенных паров газы выделяются из нефти при температуре окружающей среды, унося с собой ценные легкие компоненты бензиновых фракций.

Установки стабилизации нефти строятся и эксплуатируются на промыслах. Для стабилизации только нефти применяют одноколонные установки, а двухколонные установки используют для стабилизации нефти – в одной колонне и стабилизации газового бензина – в другой. Последние используют для нефти с высоким содержанием растворенных газов – более 1,5% (масс).

разделение многокомпонентный ректификация химический

Технологическая схема установки стабилизации нефти: 1 – трубчатая печь, 2,13 – колонны, 3,4,5,11,20 – насосы, 6,17 – теплообменники, 7 – подогреватель, 8,14 – холодильники-конденсаторы, 9 – газоводоотделитель, 10,16 – редукционные клапаны, 12 – кипятильник, 15 – газосепаратор, 18 – холодильник, 19 – аппарат воздушного охлаждения

Сырая нефть из резервуаров промысловых ЭЛОУ забирается сырьевым насосом 5, прокачивается через теплообменник 6, паровой подогреватель 7 и при температуре около 60С подается под верхнюю тарелку первой стабилизационной колонны 2. эта колонна оборудована тарелками желобчатого типа (число тарелок может быть от 16 до 26), верхняя из которых является отбойной, три нижних – смесительными. Избыточное давление в колонне от 0,2 до 0,4 МПа, что создает лучшие условия для конденсации паров бензина водой в водяном холодильнике-конденсаторе 8. нефть, переливаясь с тарелки на тарелку, встречает более нагретые поднимающиеся пары и освобождается от легких фракций. Температура низа колонны поддерживается в пределах 130–150С за счет тепла стабильной нефти, циркулирующей через змеевики трубчатой печи 1 с помощью насоса 3. Стабильная нефть, уходящая с низа колонны, насосом 4 прокачивается через теплообменники 6, где отдает свое тепло сырой нефти. Далее нефть проходит аппарат воздушного охлаждения 19 и поступает в резервуары стабильной нефти, откуда она и транспортируется на нефтеперерабатывающие заводы.

Смесь газов и паров, выходящая с верха колонны 2, охлаждается в холодильнике-конденсаторе 8. газы вместе с образовавшимся конденсатом поступают в газоводоотделитель 9. Несконденсированные газы – сухой газ (в основном метан и этан) с верха газоводоотделителя выводятся с установки. На газоотводном трубопроводе ставится редукционный клапан 10, поддерживающий стабильное давление в аппарате 9 и колонне 2.

Газоводоотделитель разделен вертикальной перегородкой. Из одной половины аппарата снизу с помощью регулятора уровня, который соединен с клапаном на дренажной линии, выводится вода. Из другой половины конденсат – смесь углеводородов забирается насосом 11 и прокачивается через теплообменник 17 стабильного бензина. Здесь смесь нагревается примерно до 70С и с такой температурой поступает в испарительную часть стабилизационной колонны 13. колонна имеет 30 – 32 желобчатые тарелки; давление в колонне поддерживается в пределах 1,3 – 1,5 МПа.

С верха колонны 13 уходит газ; тяжелая часть газа (пропан, бутаны) конденсируется в водяном холодильнике-конденсаторе 14 и отделяется в газосепараторе 15 от несконденсировавшейся части. Этот несконденсировавшийся газ выходит из газосепаратора сверху, проходит редукционный клапан 16 и объединяется с газом, выходящим из газоводоотделителя 9. С помощью клапана 16 давление в колонне 13 поддерживается в пределах 1,2–1,5 МПа. Сжиженный газ, отводимый с низа газосепаратора 15, направляется насосом 20 в приемник. Часть газа возвращается на верхнюю тарелку колонны 13 в виде холодного орошения, с помощью которого температура верха колонны поддерживается в пределах 40–50С. Для достаточно полного выделения растворенных газов температура низа колонны должна быть выше: 120–130С. Такая температура обеспечивается рециркуляцией стабильного бензина через кипятильник 12 с паровым пространством. В кипятильнике бензин нагревается до 160 – 180С водяным паром (давлением 0,3–0,5 МПа). Пары, образующиеся в кипятильнике, поступают в колонну 13, а жидкость – стабильный бензин – перетекает через перегородку внутри аппарата 12 и под давлением системы проходит теплообменник 17, холодильник 18 и далее направляется в резервуар стабильного бензина.

В результате стабилизации легкой нефти из нее полностью удаляются метан, этан и на 95% пропан, при этом давление насыщенных паров нефти при 40С снижается с 0,85 до 0,03 МПа, что гарантирует постоянство фракционного состава нефти при ее транспортировании и хранении.

Прогнозируемое ухудшение условий подготовки запасов и добычи нефти и газа может привести (при сохранении сложившихся тенденций) к росту удельных капиталовложений в целом по нефтегазовому комплексу (НГК) примерно в 2 раза и к росту трудоемкости в 3 раза к 2010 г. Из-за ограничений по капиталовложениям и численности занятых, вытекающих из современной и прогнозируемой экономической и демографической ситуации, главными задачами энергосбережения являются замедление темпов роста капиталовложений на 15–20% и повышение производительности труда в 2,5 раза к 2010 г.

Трудности в реализации стоящих перед энергосбережением задач будут связаны главным образом с имеющимся отставанием в развитии техники и технологии, несовершенной системой разработки, внедрения и тиражирования новейших достижений энергосбережения и не комплексным подходом в определении приоритетных направлений и долгосрочных целевых научно-технических программ (ДЦП). Основной путь к решению этих проблем в период до 2010 г. заключается, во-первых, в четком выделении наиболее острых научно-технических межотраслевых проблем по всем подсистемам технологического цикла с адресной привязкой к конкретным геолого-техническим условиям ведения работ и, во-вторых, в разработке и реализации ДЦП, направленных на решение этих проблем по каждой из подсистем технологического цикла.

Технологические циклы различаются между собой технологиями и техническими средствами, применяемыми для производства целевого продукта. Главное их отличие определяется в основном условиями залегания запасов нефти, газа и конденсата в недрах и их добычей. Специфика этих условий особенно тесно связана с подсистемами, начиная от поисков и разведки и кончая транспортировкой углеводородов. В каждой подсистеме технологического цикла реализация заданий Энергетической программы обусловливает возникновение проблем энергосбережения, решение которых невозможно без создания принципиально новых технологий и технических средств для обеспечения производства целевого продукта для конкретных геолого-технологических условий.

В подсистеме поисков и разведки существующий технический уровень не позволит эффективно проводить геологоразведочные работы по глубокопогруженным горизонтам и подсолевым отложениям Прикаспия, неструктурным ловушкам, в условиях Крайнего Севера, континентального шельфа, а также в традиционных условиях, где в настоящее время ощущается значительное отставание уровня сейсморазведки (производительность в 6 раз ниже) от мирового. Для решения этих проблем необходимо: для условий глубокопогруженных горизонтов (в том числе Прикаспия) разработать и создать аппаратуру и специальное промыслово-геофизическое оборудование, приспособленные к работе в сложных термобарических условиях, в антикоррозионном исполнении (H2S в газе от 6% и выше); для условий поиска неструктурных ловушек усовершенствовать полевую аппаратуру и оборудование, разработать и освоить высокоточную аппаратуру и мощные вычислительные и телеметрические системы для сейсморазведки; для условий Крайнего Севера разработать и создать специальную технику в северном исполнении, транспортные средства для ведения работ в заболоченной местности и т.д.; для условий шельфа разработать и создать оборудование для инженерно-геологического бурения и отбора керна при глубинах воды свыше 200 м, технические средства для поиска и разведки месторождений нефти и газа на мелководье и предельном мелководье; для традиционных условий требуется создание компьютеризированных каротажных станций, развитие аэрокосмических исследований и др.

В подсистеме строительства скважин небходимо: для условий глубокопогруженных горизонтов (в том числе Прикаспий) создать бурильные установки (БУ), бурильный инструмент, насосно-компрессорные и обсадные трубы, противовыбросовое оборудование, буровые и тампонажные растворы для глубин свыше 4 км и температур свыше 200С, аномально высоких давлений и условий сероводородной и солевой агрессии; для условий шельфа разработать и создать плавучие БУ, способные работать на глубинах моря свыше 200 м; для условий высоковязких нефти разработать и обеспечить мелкосерийное производство машиностроительными отраслями специальной буровой техники, забойных двигателей, промывочных жидкостей для строительства горизонтально-разветвленных скважин; для условий Крайнего Севера разработать и создать утепленные БУ, высокомобильные БУ (для глубин до 1250 м) на пневмоколесной транспортной базе, технику в северном исполнении.

В подсистеме нефтегазопромыслового строительства, разработки месторождений и добычи нефти, конденсата, газа необходимо: для условий

глубокопогруженных горизонтов и подсолевых отложений Прикаспия усовершенствовать сепарационное оборудование, создать трубы, фонтанную и запорную арматуру, манифольды, компрессоры для ДКС и для сайклинг процесса, промысловое оборудование про подготовке нефти, газа, воды в антикоррозионном по отношению к сероводороду исполнении, на давление 350–700 кгс/см2; для условий шельфа разработать и создать стационарные и плавучие глубоководные технологические платформы (включая платформы на натяжных опорах), глубоководное сваебойное оборудование, подводные добычные комплексы и др.; для условий высоковязких нефти создать и освоить промышленный выпуск нового глубинно-насосного оборудования для работы в коррозионной высокотемпературной среде, паротеплового и газогенераторного оборудования, средств розжига пласта и контроля за фронтом горения, для условий низкопроницаемых коллекторов изготовить и обеспечить потребность в малопроизводительных насосных установках, оборудовании и материалах по повышению нефтеконденсатоотдачи пластов, для условий газонефтяных залежей обеспечить выпуск высокопроизводительных компрессорных газлифтных комплексов и струйных насосов, средств регулирования и контроля за движением двухфазных сред; для производства легкого углеводородного сырья и традиционных условий добычи нефти, газа, конденсата обеспечивать поставку оборудования, ГПЗ в блочно-комплектном, крупно-суперблочном модульном исполнении.

В подсистеме магистрального транспорта нефти и газа необходимо: для условий Крайнего Севера и высоковязких нефти усовершенствовать блочно-модульный комплекс «Нефтеперекачивающая станция» за счет оснащения перекачивающего модуля электродвигателем с автоматически регулируемой частотой вращения, включения в состав энергоблока ГТУ блочной электростанции на базе ядерных энергетических установок; усовершенствовать технологический комплект «Линейная часть магистральных нефтепроводов» за счет телемеханизации и автоматизации; для условий Крайнего Севера и газоконденсатных залежей создать трубы для газопроводов с температурой эксплуатации до -60 0 С, высокопрочные газопроводные трубы и газоперекачивающее оборудование на рабочее давление 9,8 МПа, полностью автоматизированные компрессорные станции и арматуру в северном исполнении; для условий Прикаспия создать коррозионно-стойкие (к сероводороду) трубы и насосное оборудование для перекачки нефти и газонефтеконденсатной продукции, газопроводные трубы, стойкие к сероводородной агрессии, и ингибиторы для защиты газотранспортного оборудования от углекислотной и сероводородной коррозии.

В подсистеме переработки нефти, конденсата, газа необходимо: для условий Прикаспия разработать и освоить автоматизированные (с элементами робототехники) технологические линии по подготовке нефти, газа, воды и установки, обеспечивающие 95%-ю конверсию COS и CS2 на основе новых катализаторов; для условий газонефтяных и газоконденсатных залежей и производства легкого углеводородного сырья создать транспортную систему высокого давления с одновременной нейтрализацией всех кислых соединений и с более глубоким извлечением С3+В, ГПЗ в комплектно-блочном исполнении, малогабаритные передвижные установки плазмохимического пиролиза нефтяного газа, термического пиролиза с использованием лазерной техники.

Основным направлением в решении научно-технических межотраслевых проблем является, как указывалось выше, разработка и реализация долгосрочной целевой программы в рамках каждой подсистемы, охватывающей все те геолого-технологические условия, где требуется межотраслевая проработка. Так, для подсистемы поисков и разведки ДЦП должна включать вопросы создания новых технических средств для глубокопогруженных горизонтов, неструктурных ловушек, Крайнего Севера, шельфа, традиционных условий. Аналогичным образом должны быть составлены ДЦП и для всех остальных подсистем комплекса. Таким образом, ДЦП будет охвачен весь технологический цикл производства целевого продукта НГК в различных геолого-технологических условиях.

Анализ развития нефтегазового комплекса показал значительное отставание отечественной техники и технологии освоения ресурсов нефти и газа от достигнутого технического уровня передовых зарубежных стран. В период до 2011 г. произойдет резкое увеличение доли запасов, приуроченных к нетрадиционным геолого-технологическим условиям их освоения, что потребует разработки и массового производства принципиально новых технических средств.

59. Ректификацию применяют в промышленности, например, для отделения от воды органических растворителей, а также бензинов, керосинов и других продуктов. В статье приведен технологический расчет процесса ректификации бинарных жидких смесей.

Ректификация — процесс многократного противоточного разделения бинарных или многокомпонентных смесей за счет противоточного массои теплообмена между паром и жидкостью, осуществляемый в противоточных колонных аппаратах с контактными элементами (насадки, тарелки). Ректификацию применяют в промышленности, например, для отделения от воды органических растворителей, а также бензинов, керосинов и других продуктов. В статье приведен технологический расчет процесса ректификации бинарных жидких смесей.

Ректификация. Общие сведения

Ректификация представляет собой разделение жидкой смеси на составляющие ее компоненты в результате многократного частичного испарения жидкости и конденсации образующегося пара [1]. В этом заключается основное отличие ректификации от дистилляции, при которой в результате однократного цикла частичное испарение-конденсация достигается лишь предварительное (грубое) разделение жидких смесей [2].

Ректификацию проводят в противоточных колонных аппаратах, снабженных контактными элементами (тарелками различной конструкции) для увеличения поверхности массообмена, либо заполненных насадкой, изготовленной из различных материалов (керамика, металл, пластмассы, кольца Рашига, кольца Палля, седла Берля, насадки «Инталлокс», «Хай-Пэк», «Лева-Пэк» и др.).

При применении насадки контакт между паром (газом) и жидкостью осуществляется на поверхности специальных насадочных элементов, а также в свободном пространстве между ними, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок, и контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке). В пленочной колонне фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности.

Тарелки классифицируются по способу передачи жидкости с тарелки на тарелку (переточные и провальные тарелки), по способу взаимодействия жидкой и паровой (газовой) фаз (прямоточные, противоточные и перекрестноточные тарелки), по характеру диспергирования взаимодействующих фаз (тарелки барботажного и струйного типов), по конструкции устройства для ввода пара (газа) в жидкость (клапанные, эжекционные, струйные и ситчатые тарелки).

Процесс взаимодействия пара с жидкостью происходит в противотоке, и в каждом контактном устройстве пары конденсируются, а жидкость частично испаряется за счет теплоты конденсации пара. За счет этого пар обогащается легколетучим компонентом (ЛЛК), а жидкость, стекающая в низ колонны, — труднолетучим компонентом (ТЛК). В результате многократного взаимодействия пара и жидкости в дистиллят переходит легколетучий, а в кубовый остаток — труднолетучий компоненты.

Ректификационная установка состоит из колонной части, в которой расположены тарелки или насадка, и кипятильника (куба) — кожухотрубчатыго или змеевикового теплообменника. Кипятильник может быть встроенным в нижнюю колонную часть либо вынесенным за пределы колонны. Наибольшее распространение получили тарельчатые и насадочные ректификационные колонны.

В теоретических расчетах принимается, что: при конденсации 1 кмоль пара испаряется 1 кмоль жидкости, поэтому количество пара, движущегося в ректификационной колонне, одинаково в любом ее сечении; при конденсации пара в дефлегматоре не происходит изменения состава пара, поэтому состав пара, уходящего из ректификационной колонны, равен составу дистиллята (yd = xd); при испарении жидкости не происходит изменения ее состава, поэтому состав пара, образующегося при испарении, равен составу кубового остатка (yw = xw).

Процесс ректификации характеризуется диаграммам равновесия «жидкость– пар» для идеальных смесей. Обычно процессы ректификации проводят в изобарических условиях [3], поэтому расчет идеальной бинарной смеси производят при постоянном давлении (Р = const). В этом случае равновесную зависимость можно представить в координатах t–х,у (рис. 1). Учитывая температуры, после расчета величин х и у строится диаграмма, характеризующая равновесие в системе «жидкость–пар».

Нижняя кривая на диаграмме (рис. 1) определяет температуры кипения жидкой смеси, верхняя — температуры конденсации паровой смеси. Отрезки, отложенные по осям ординат при х = 0 и x = 1, определяют температуры кипения труднои легколетучего компонентов tA и tB. При нагревании жидкой смеси состава х1 до температуры кипения t1 получается пар равновесного состава, после конденсации которого образуется жидкость состава х2, обогащенная легколетучим компонентом.

В результате последующего нагревания этой жидкости до температуры кипения t2 и конденсации паров получается жидкость состава х3. За счет многократного испарения жидкости и конденсации паров можно разделить исходную смесь на чистые легколетучий и труднолетучий компоненты.

Термодина́мика (греч. θέρμη — «тепло», δύναμις — «сила») — раздел физики, изучающий наиболее общие свойства макроскопических систем и способы передачи и превращения энергии в таких системах. В термодинамике изучаются состояния и процессы, для описания которых можно ввести понятие температуры. Термодинамика — это феноменологическая наука, опирающаяся на обобщения опытных фактов. Процессы, происходящие в термодинамических системах, описываются макроскопическими величинами (температура, давление, концентрации компонентов), которые вводятся для описания систем, состоящих из большого числа частиц, и не применимы к отдельным молекулам и атомам, в отличие, например, от величин, вводимых в механике или электродинамике.

Современная феноменологическая термодинамика является строгой теорией, развиваемой на основе нескольких постулатов. Однако связь этих постулатов со свойствами и законами взаимодействия частиц, из которых построены термодинамические системы, даётся статистической физикой. Статистическая физика позволяет выяснить также и границы применимости термодинамики.

Законы термодинамики носят общий характер и не зависят от конкретных деталей строения вещества на атомарном уровне. Поэтому термодинамика успешно применяется в широком круге вопросов науки и техники, таких как энергетика, теплотехника, фазовые переходы, химические реакции, явления переноса и даже чёрные дыры. Термодинамика имеет важное значение для самых разных областей физики и химии, химической технологии, аэрокосмической техники, машиностроения, клеточной биологии, биомедицинской инженерии, материаловедения и находит своё применение даже в таких областях, как экономика.

60. Релейная защита (РЗ)

Назначение релейной защиты

Релейная защита – это часть электрической автоматики, предназначенная для выявления и автоматического отключения поврежденного электрооборудования.

Некоторые устройства релейной защиты предназначены для выявления не повреждении, а ненормальных режимов работы электрооборудования, (перегрузка трансформатора, замыкание на землю одной фазы в сети с изолированной нейтралью, выделение газов в результате разложение, трансформаторного масла в трансформаторе или понижения уровня масла в его расширителе).

Виды технологической электроавтоматики:

автоматическое повторное включение (АПВ)

автоматическое включение резервного питания (АВР - автоматический ввод резерва)

автоматическое регулирование возбуждения генераторов и синхронных двигателей (АРВ)

автоматическая регулировка батарей статических конденсаторов

автоматика охлаждения силовых трансформаторов

определения места повреждения линий электропередачи (ОМП)

Противоаварийная режимная автоматика

автоматическая частотная разгрузка (АЧР)

автоматическая регулирование частоты и активной мощности (АРЧМ)

дополнительная автоматическая разгрузка по напряжению (ДАРН)

дополнительная автоматическая разгрузка по току (ДАРТ)

Основные требования к релейной защите.

Быстродействие:

Современные устройства быстродействующей РЗ имеют время действия 0,02-0,1 сек.

Распредустройства 0,05-0,1,

2. Селективность:

Селективностью – называется способность РЗ выявлять место повреждения и отключать его только ближайшему к нему выключателю.

По способу обеспечения селективности все защиты разделяются на два вида:

а) защиты с абсолютной селективностью

б) и защиты с относительной селективностью

Защиты с абсолютной селективностью по принципу своего действия работают только при повреждении защищаемого элемента.

Защиты с относительной селективностью по принципу свого действия могут срабатывать при повреждениях, как защищаемого элемента, так и соседних элементов.

Защиты с относительной селективностью, как правило, выполняются с выдержкой времени, что является их недостатком.

Защиты с абсолютной селективностью выполняются без выдержки времени, что является их достоинством.

Способы обеспечения селективности

а) Селективность по принципу действия.

Защита принципиально не срабатывает при коротком замыкании вне зоны ее действия

б) Селективность по чувствительности.

Ток, напряжение или сопротивления срабатывания выбирается таким образом, что бы защита не действовала при коротком замыкании на смежные линии или за трансформатором – отсечка.

в) Селективность по времени.

Выдержка времени каждой предшествующей защиты выбирается на ступень селективности больше чем последующая. Поэтому она не успевает сработать, так как ее опережает защита последующей линии при коротком замыкании на ней.

3. Чувствительность:

Чувствительность - это способность релейной защиты реагировать на возникновение короткого замыкания или не нормального режима работы оборудования. Защита должна обладать такой чувствительность к тем видам повреждений и нарушении нормального режима работы в данной электрической установки или электрической сети, на которую она рассчитана, чтобы было обеспечено ее действие в начале возникновения повреждения. Ток срабатывания должен быть меньше тока короткого замыкания на величину называемую – коэффициентом чувствительностью, напряжение и сопротивление срабатывания должно быть больше при повреждениях на такую же величину.

Коэффициент чувствительности - учитывает погрешности реле, расчетов параметров, влияния переходного сопротивления и электрической дуги в месте короткого замыкания.

Коэффициент чувствительности для короткого замыкания в защищаемой зоне =1,5,в зоне резервирования = 1,2, для быстродействующих защит коэффициент чувствительности равен =2.

Надежность:

Зажита должна правильно и безотказно действовать на отключение оборудования при всех его повреждениях и нарушениях нормального режима работы для действия, при которых она предназначена, и не действовать в нормальных условиях работы оборудования, а так же при повреждениях, при которых действие данной защиты не предусмотрено и должна действовать другая защита. У современных микропроцессорных и микроэлектронных устройств релейной защиты существуют встроенные системы автоматической и тестовой проверки, которые позволяют быстро выявить появившиеся неисправности и предотвратить отказ или не правильную работу релейной защиты. Для дальнейшего повышения надежности применяют принципы ближнего или дальнего резервирования.

При ближнем резервировании защит, для защиты одного элемента применяется не одно устройство РЗ (релейной защиты), а сразу два: основная защита и резервная защита, а для резервирования отказа выключателя используется устройство резервирования отказа выключателя (УРОВ).

Условия обеспечения ближнего резервирования защит:

а) основная и резервная защиты должны защищать оборудования от всех видов короткого замыкания во всех точках, во всех режимах работы энергосистемы.

б) основная и резервные защиты должны иметь разные принципы действия.

в) основная и резервная защиты должны питаться от разных автоматов (предохранителей) оперативного тока (источники питания).

г) основная и резервная защиты должны быть включены на разные трансформаторы тока.

д) основная и резервная защиты должны быть включены на разные трансформаторы напряжения.

е) основная и резервная защиты должны действовать на разные электромагниты отключения выключателя.

При дальнем резервировании защит устройства релейной защиты предназначены для защиты одного элемента, является резервной защитой для другого элемента. При дальнем резервировании, отказ защиты и выключателя, резервируется резервной защитой на выше стоящем, предшествующем элементе.

Основные органы релейной защиты.

Релейная защита состоит из пусковых органов, измерительных органов и логической части.

Пусковые органы - непосредственно и непрерывно контролируют состояние и режим работы защищаемого оборудования и реагируют на возникновение короткого замыкания, и нарушения нормального режима работы.

Пусковые органы выполняются с помощью: реле тока, реле напряжения, реле мощности и т.д.

Измерительные органы – на них возлагается задача определения места и характера повреждения, а так же принятия решения о необходимости действия защиты.

Измерительные органы так же выполняются с помощью реле тока, напряжения, мощности и других.

Функции пускового и измерительного органа могут быть объединены в одном органе.

Логическая часть – представляет собой схему которая запускается пусковыми органами и сопоставляя последовательность и продолжительность действия измерительных органов, производит отключение выключателей мгновенно или с выдержкой времени, запускает другие устройства, подает сигналы и производит другие предусмотренные действия.

Логическая часть состоит в основном из логических элементов, элементов времени (таймеров), а так же промежуточных и указательных реле. В аналоговых и микропроцессорных устройствах к ним добавляются дискретные входы и индикаторные светодиоды.

20 сентября 2012

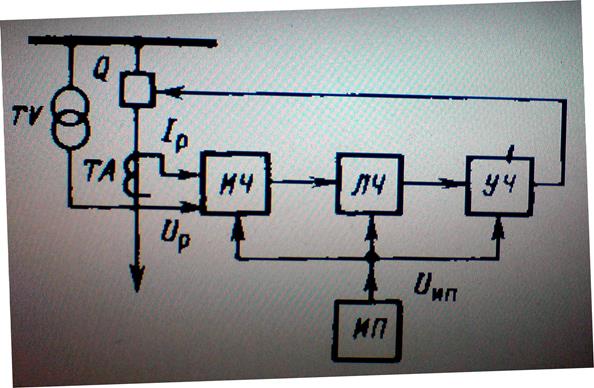

Рис. Структурная релейная защита (ИЧ - измерительная часть), (ЛЧ - логическая часть)

Управляющая - усиливающая часть служит, для усиления сигнала логической части, до значения необходимого для отключения выключателя и приведения в действие других устройств, по сколько сигналы логической части обычно имеют недостаточную мощность, так же служит для размножения логической части.

Элементные базы

Электромеханическая база – может использоваться для осуществления всех функциональных частей и органов релейной защиты, в виде электромеханических реле.

Полупроводниковая база - может использоваться для осуществления всех функциональных частей и органов релейной защиты, в виде полупроводниковых элементов, аналоговых и цифровых микросхем.

Микропроцессорная база – может использоваться для осуществления измерительной и логической частей релейной защиты, на базе микропроцессорных ЭВМ и многопроцессорных систем.

Виды реле

Элементы измерительной части.

На вход измерительного органа непрерывно подается один, два или несколько входных сигналов в виде тока или напряжения защищаемого объекта, дающие информацию об его состоянии. Измерительный орган срабатывает, если входные сигналы фиксируют появления повреждения.

Выходной сигнал имеет два дискретных значения соответствующих действию или бездействию измерительного органа. Измерительные реле (тока, напряжения) действующие при возрастании величины, на которую они реагируют – называются максимальные. А при снижении величины – минимальные.

По способу включения на ток и напряжения сети измерительные реле делятся на;

вторичные - включаемые на ток и напряжение защищаемого участка через измерительные трансформаторы,

и на первичные - включаемые непосредственно на первичные токи и напряжение.

2. Элементы логической части.

Логическая часть состоит из тепловых элементов (реле) различного назначения;

органов логики - выполняющих типовые логические операции,

элементов времени - создающих выдержки времени,

органов памяти - продлевающих действие кратковременного сигнала,

сигнальных органов - подающих сигналы о действии релейной защиты или ее отдельных органов,

По характеру выполняемых функции, эти реле называются логическими или вспомогательными.

Date: 2015-08-15; view: 20404; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |