Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Схема производства и характеристика технологических операций. В настоящее время основное количество листовой стали толщиной от 1,2 до 16 мм получают на непрерывных станах горячей прокатки

В настоящее время основное количество листовой стали толщиной от 1,2 до 16 мм получают на непрерывных станах горячей прокатки.

В Российской Федерации установлены три таких современных стана 2000: на Новолипецком, Череповецком и Магнитогорском металлургических комбинатах (рис.8.1).

Технологический процесс производства горячекатаного листа на непрерывном стане включает в себя следующие операции:

— нагрев слябов в печах;

— прокатка в черновой и чистовой группах клетей;

— охлаждение на отводящем рольганге;

— сматывание полосы в рулон.

Стан 2000 Новолипецкого металлургического комбината введен в эксплуатацию в 1969 году. Он предназначен для производства листа толщиной 1,2-16 мм и шириной 900-1350 мм из слябов толщиной 250-300 мм, длиной до 10,5 м и массой до 36 т.

Нагрев слябов до 1180-1280° С производится пятью методическими нагревающими печами производительностью 250-320. т/ч каждая при холодном посаде. Первые три печи толкательного типа, а четвертая и пятая — с шагающими балками.

Черновая группа стана состоит из вертикального окалиноломателя, двухвалковой клети и четырех универсальных четырехвалковых клетей. Чистовая группа — из двухвалкового окалиноломателя с горизонтальными валками и семи четырехвалковых клетей, объединенных в непрерывную группу.

Во время нагрева сляб в печи интенсивно окисляется раскаленными газами и покрывается толстым слоем окалины. Чтобы окалина не вдавливалась в металл при прокатке, ее удаляют в вертикальном окалиноломателе. Сляб обжимается с боков на 15-80 мм, хрупкая окалина отслаивается с его поверхности и сбивается водой, подаваемой под давлением до 15 МПа.

Клети черновой группы находятся на значительном удалении друг от друга и раскат, прежде чем войти в последующую клеть, полностью выходит из предыдущей. Обжатие в вертикальных валках черновых универсальных клетей принимают таким, чтобы компенсировать естественное уширение металла при прокатке в горизонтальных валках. На выходе раската за каждой клетью установлен гидросбив для удаления окалины.

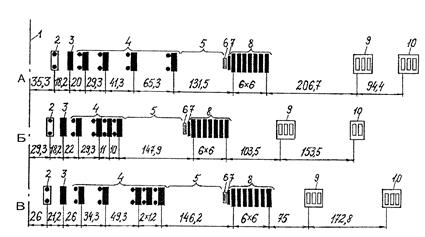

Рис. 8.1. Компоновка непрерывных станов горячей прокатки

А – стан 2000 НЛМК; Б – стан 2000 ЧерМК; В – стан 2000 ММК;

1 – ось последней нагревательной печи; 2 – черновой окалиноломатель с вертикальными валками; 3 – черновая двухвалковая клеть; 4 – черновые универсальные четырехвалковые клети; 5 – промежуточный рольганг; 6 – летучие ножницы; 7 – чистовой окалиноломатель; 8 – чистовые четырехвалковые клети; 9 – моталки для тонких полос; 10 – моталки для толстых полос

После прокатки в черновой группе подкат толщиной 25-50 мм с температурой 1000-1120° С (меньшее значение температуры соответствует меньшей толщине подката) по промежуточному рольгангу поступает в чистовую группу клетей.

Перед чистовой группой установлены ножницы для обрези переднего и заднего концов раската. В чистовом окалиноломателе валки прижимаются к металлу с помощью пружинных стаканов. При обжатии полосы на 0,2-0,4 мм разрушается слой окалины, образовавшийся при прохождении промежуточного рольганга. Раздробленная окалина удаляется гидросбивом. Клети чистовой группы расположены на близком расстоянии друг от друга и полоса при прокатке может одновременно находиться во всех клетях.

Для получения стали с мелким и равномерным зерном прокатку в последней клети необходимо проводить при температуре 850-950° С, а смотку полосы в рулон — 500-650° С. Для ускоренного охлаждения раскатов над отводящим рольгангом и под ним установлены устройства для интенсивной подачи воды (до 12000 м3/ч). Передний конец полосы заправляют в моталку при скорости прокатки не выше 10 м/с, а затем ее повышают до максимальной (20 м/с). При этом ускорение составляет 0,05-0,1 м/с2, что способствует выравниванию температуры по длине полосы (при ускорении происходит разогрев металла по длине из-за увеличивающейся скорости деформации).

Смотка полос осуществляется в одной из двух групп моталок. Ближайшая к клетям группа моталок предназначена для быстро остывающих полос толщиной 1,2-5 мм, а дальняя — для более толстых. После смотки рулоны поступают по подземному конвейеру в цех холодной прокатки или в отделение отделки горячекатаных рулонов.

Стан 2000 Череповецкого металлургического комбината (1975 г.) аналогичен стану 2000 Новолипецкого металлургического комбината. Основные отличия состоят в следующем:

— установлено четыре нагревательных печи с шагающими балками;

— три последние черновые клети объединены в непрерывную подгруппу, что позволило сократить длину черновой группы на 83 м;

— в чистовой группе предусмотрена возможность установки восьмой клети.

Непрерывный стан 2000 ОАО "ММК" является последним из серии таких станов, спроектированных и изготовленных производственным объединением "Ново-Краматорский машиностроительный завод". Стан предназначен для производства горячекатаных полос из непрерывно-литых слябов массой до 45 т, толщиной 250 мм, шириной 750-1850 мм и длиной 4,8-12 м. Нагрев слябов до температуры прокатки производится в трех методических печах с шагающими балками. Производительность каждой печи 460 т/ч. В дальнейшем предусмотрена установка четвертой печи. Стан имеет черновую группу, включающую вертикальный окалиноломатель, двухвалковую клеть и пять универсальных клетей кварто, из которых три последних объединены в непрерывную подгруппу, а также чистовую группу в составе горизонтального окалиноломателя и семи клетей кварто (предусмотрена возможность установки восьмой клети).

Date: 2015-07-25; view: 2855; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |