Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Операция вытяжка

Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы и производится на вытяжных штампах.

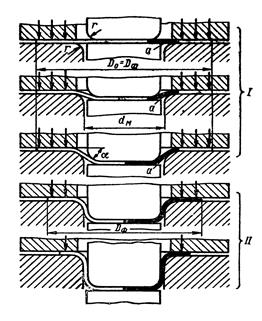

Рисунок 5 - Последовательность процесса глубокой вытяжки

с прижимом заготовки

На рис.5 выделены две стадии процесса вытяжки, где 1-начальная стадия вытяжки, состоящая из локальной пластической деформации; 2- конечная стадия вытяжки, заключающаяся в пластической деформации фланца и втягивании его в матрицу.

Вытяжкой изготавливается большое количество полых деталей самой разнообразной формы, отличающихся друг от друга как очертанием в плане, так и формой боковых стенок.

По геометрической форме все полые детали могут быть разделены на три группы:

1) осесимметричной формы (тела вращения);

2) коробчатой формы;

3)сложной несимметричной формы.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме образующей могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукло-вогнутыми. Построение технологического процесса и технологические расчёты для них различны.

В технологическом отношении способы вытяжки необходимо различать главным образом по виду напряжённого состояния деформируемой части заготовки. Геометрическая форма детали является в этом отношении вторичным признаком.

Следует различать три основных способа вытяжки.

1. Вытяжка полых деталей путём превращения плоского фланца в цилиндрическую или коробчатую форму, при создании во фланце плоского напряжённого состояния по схеме сжатие-растяжение. Сюда относится вытяжка цилиндрических, овальных, коробчатых и других деталей с вертикальными или слегка наклонными стенками.

2. Вытяжка сферических, криволинейных и сложной формы деталей в штампах с вытяжными(тормозными) рёбрами. В этом случае под прижимом преобладают растягивающие напряжения и деформации, а в остальной деформируемой части заготовки возникает напряжённое состояние двустороннего растяжения.

3. Вытяжка эластичной матрицей и фрикционная вытяжка, создающие заталкивание заготовки, в результате чего снижаются растягивающие напряжения в очаге деформации и облегчается процесс вытяжки.

Материалом для заготовки холодной штамповки является тонкий холоднокатаный лист или полоса. Основным правилом для определения размеров заготовок при вытяжке является равенство объёмов заготовки и готовой детали, т.к. в процессе пластической деформации объём металла остаётся постоянным.

На практике встречаются следующие случаи вытяжки деталей различной конфигурации, требующие разных способов подсчёта размеров заготовки:

1) вытяжка круглых деталей;

2) вытяжка круглых деталей сложной формы;

3) вытяжка прямоугольных коробчатых деталей;

4) вытяжка деталей сложной и несимметричной конфигурации;

5) вытяжка с утонением материала.

Можно вычислить размеры вытягиваемой заготовки путём поэтапного вычисления отдельного элементарного участка, но этот способ может нести в себе достаточную погрешность для дальнейших вычислений процесса. Процесс реальной вытяжки сопровождается рядом погрешностей, не учитываемых расчётными геометрическими формулами, как то: неравномерность толщины проката, анизотропия механических свойств, неравномерность зазора и слоя смазки, неравномерность прижима заготовки, погрешности фиксации заготовки в штампе и др. В результате этого, в подавляющем большинстве случаев вытянутая деталь получается с неровным или перекошенным краем, требующим последующей обрезки.

Анизотропия механических свойств является результатом особенностей металлургического производства листового проката, зависит от способа (полистный или рулонный) и режимов прокатки, а также от неоднородности термической обработки листового металла.

Наибольшее проявление анизотропии обнаруживается при примитивном способе вытяжки без прижима небольших колпачков из относительно толстого металла в виде фестонов, возникающих по краям колпачков. Фестоны свидетельствуют о преобладании основной деформации, в данном случае - тангенсального сжатия, и незначительной деформацией осевого удлинения.

Предложен ряд способов борьбы с фестонообразованием: метод геометрической корректировки заготовки и метод технологического выравнивания анизотропии в процессе вытяжки.

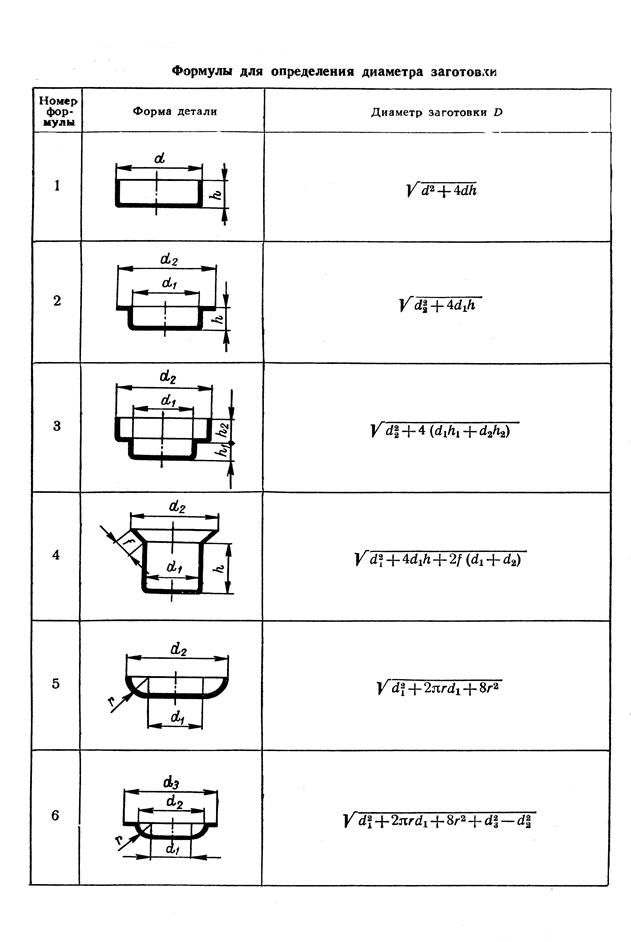

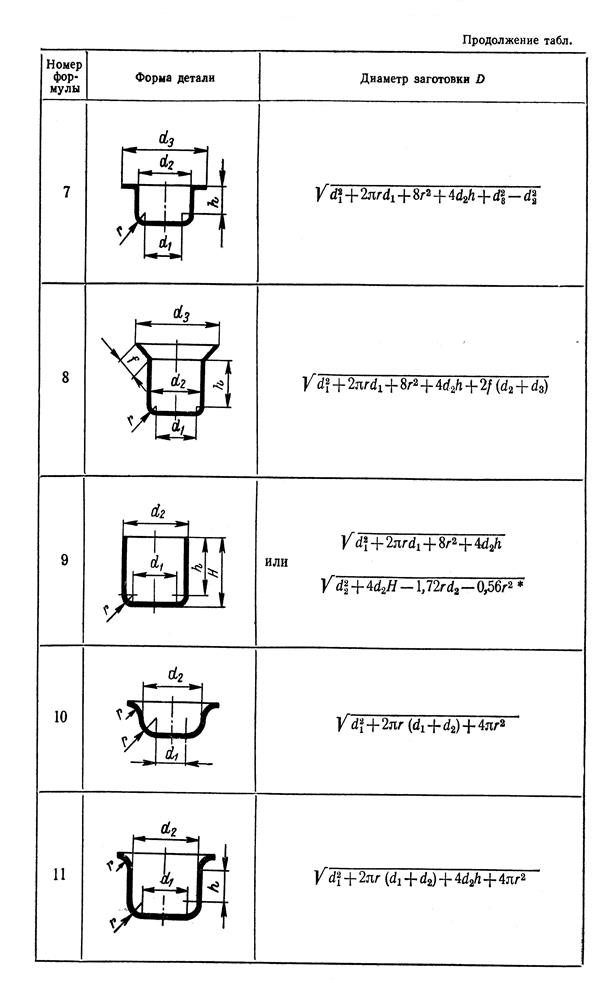

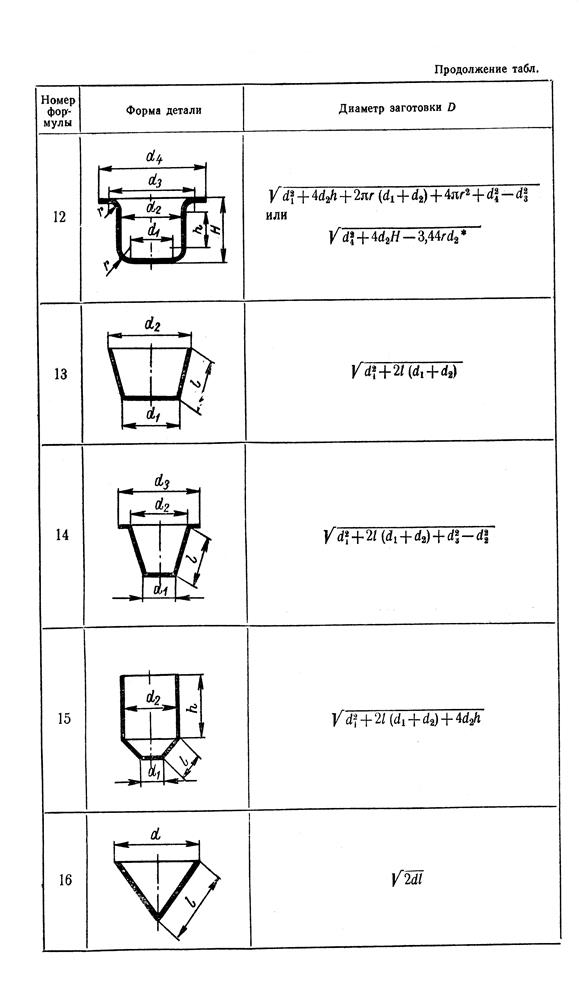

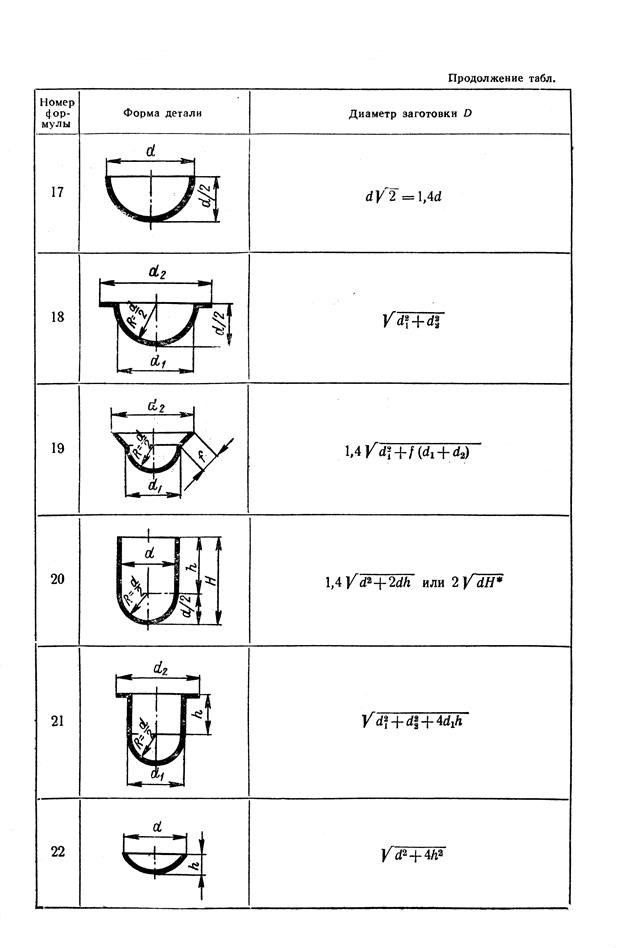

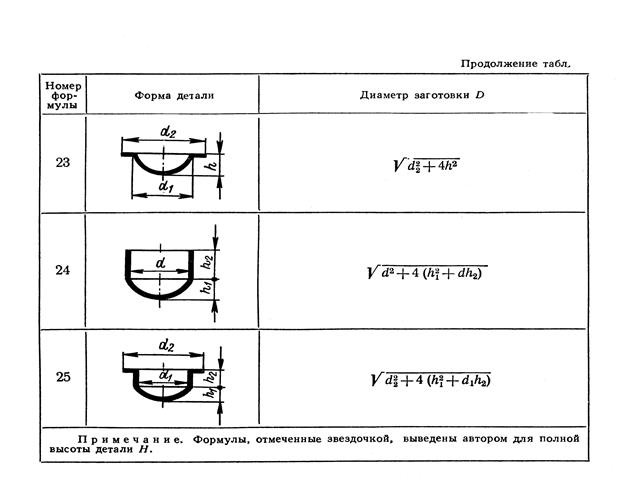

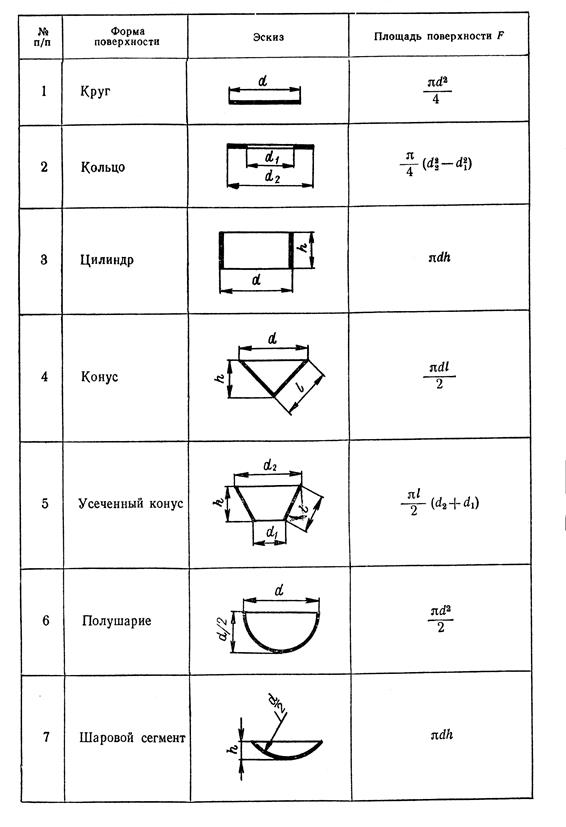

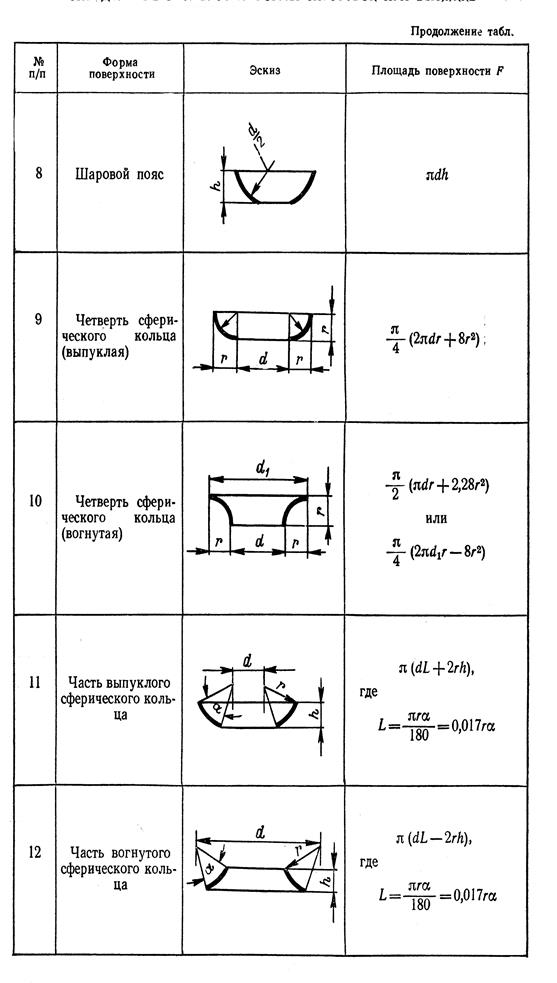

Способ раскроя и все необходимые расчёты проводят по известному методу. Размер заготовки и площади вытягиваемого изделия определяется по формулам представленным в таблицах 4 и 5 соответственно.

Таблица 4 - Формулы для определения диаметра заготовки при операции вытяжка

Таблица 5 - Площади поверхности простых геометрических форм

Формулы представленные в таблицах 4 и 5 могут быть применены только для вытяжки без утонения стенок.

После определения размеров заготовки переходят к следующему этапу расчётов и составляют технологический процесс для данной детали. Главным образом следует определить, каким количеством переходов можно получить данное изделие, ведь в зависимости от сложности геометрии детали её можно получить в один переход, а можно в несколько переходов. Количество переходов определяется по формуле

, (14)

, (14)

где n- количество переходов,

Квн- коэффициент вытяжки(цифра указывает на номер перехода).

, (15)

, (15)

где  - это диаметр заготовки, мм,

- это диаметр заготовки, мм,

- это диаметр детали, мм.

- это диаметр детали, мм.

Необходимость прижима определяется по формуле в виде неравенства

(16)

(16)

Конструкция штампа практически во всех операциях одинаковая, разница состоит в наличии прижима, конфигурации пуансона и матрицы. Прижим необходим для «толстых» заготовок для того, чтобы она в процессе деформации не выскальзывала из штампа.

Если деталь имеет толщину до 0,8 мм, то прижим не обязателен, если более 0,8 мм, то прижим необходим.

Далее производят расчёт энерго- силовых параметров процесса. При расчёте полного усилия операции вытяжки учитывают усилие прижима.

Усилие вытяжки изменяется на протяжении рабочего хода пуансона, достигая максимума при глубине h=(0,4-0,6)H, где H- полная глубина вытяжки.

Расчёт усилий ведётся по формулам приведённым в таблице 6.

Таблица 6 - Практические формулы для определения усилий вытяжки

| Типы вытягиваемых изделий | Операции вытяжки | Формулы |

| Цилиндрические без фланца | Первая Вторая и последующие | Р=πd1SσВk1 Р=πd2SσВk2 |

| Цилиндрические с широким фланцем | Первая | Р=πd1SσВkф |

| Конические и сферические с фланцем | Первая | Р=πdкSσВkф |

| Овальные коробки | Первая Вторая и последующие | Р=πdср1SσВk1 Р=πdср2SσВk2 |

| Низкие прямоугольные коробки(вытяжка в одну операцию) | - | Р=(2А+2В-1,72r) SσВkн |

| Высокие квадратные коробки (многооперационная вытяжка) | Первая и вторая Последняя | Как для цилиндрических изделий Р=(4В-1,72r) SσВkВ |

| Высокие прямоугольные коробки (многооперационная вытяжка) | Первая и вторая Последняя | Как для овальных коробок Р=(2А+2В-1,72r) SσВkВ |

| Вытяжка с утонением стенок(цилиндрические детали) | Вторая и последующие | Р=πdп(Sn-1-Sn)σВkу |

Примечание к таблице: Р- усилие вытяжки, кгс; d1и d2- диаметры цилиндрической детали на первой и второй операциях, считая по средней линии, мм; dк- меньший диаметр конической детали и 0,5 диаметра сферической детали, мм; dср1 и dср2 – средний диаметр овальных деталей после первой и второй вытяжки, мм; dп- наружный диаметр детали после n-ой операции вытяжки, мм; А и В – длина и ширина прямоугольной коробки, мм; r- радиус углового закругления коробки, мм; S- толщина материала, мм; Sn-1 и Sn – толщина стенки после n-1 и n-ой операций вытяжки, мм; k1, kф, k2, kн, kв – коэффициенты.

k1 изменяется в пределах 0,5-1,0; k2 – от 0,3 до 1,0; kф 0,3-1,0; kн 0,4-1,2; kв 0,4-1,0.

Усилие прижима для вытяжки деталей любой формы

, (17)

, (17)

где Q- усилие прижима, кгс;

F- площадь прижима, мм2;

q- давление на прижиме, кгс/ мм2.

(18)

(18)

Если прижима нет, то полное усилие процесса равно усилию вытяжки Р=Рвыт, если прижим присутствует, то полное усилие процесса будет равно сумме усилия вытяжки и усилия прижима

Р= Рвыт+ Q (19)

К энерго – силовым параметрам операции вытяжки относится также работу, которая определяется по формуле

, (20)

, (20)

где А – работа, кгс*м.

С- коэффициент, изменяется в пределах от 0,6 до 0,8,

Рмах- максимальная работа процесса,

h- глубина вытяжки, мм.

Найденную работу вытяжки сравнивают с работой, которую может произвести пресс за один рабочий ход, последняя слагается из полезной энергии маховика и небольшой части энергии, отдаваемой электродвигателем.

Date: 2015-07-24; view: 5486; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |