Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Формирование колесной пары (ГОСТ 4835-2013)

4.4.1 Посадка колес на оси должна проводиться прессовым способом.

4.4.2 Перед запрессовкой поверхности отверстий ступиц колес, ступиц тормозных дисков и подступичных частей оси должны быть тщательно очищены, насухо протерты и покрыты ровным слоем натуральной олифы по ГОСТ 7931 или термообработанного растительного масла (льняного по ГОСТ 5791, конопляного по ГОСТ 8989 или подсолнечного по ГОСТ 1129).

При термообработке масло следует нагреть до температуры от 140 °С до 150 °С, выдержать при этой температуре 2-3 ч, а затем после охлаждения дать отстояться не менее 48 ч. Осадок масла не следует использовать при запрессовке.

4.4.3 Колеса, ступицы тормозных дисков и оси перед запрессовкой должны иметь одинаковую температуру. Допускается разница температур не более 10 °С при условии превышения температуры колеса над температурой оси.

4.4.4 Запрессовка колеса и ступицы тормозного диска на ось должна быть выполнена на гидравлическом прессе со скоростью движения плунжера пресса при запрессовке - не более 3 мм/с с записью на бумажную ленту диаграммы "давление - путь" самопишущим прибором или с записью на компьютер диаграммы "усилие - путь", с последующей распечаткой диаграммы на принтере и дальнейшим хранением диаграмм в течение 15 лет.

Допускается предварительная запрессовка колес на подступичные части оси без записи диаграммы, при этом окончательная запрессовка осуществляется с записью диаграммы и обеспечением минимальной длины сопряжения.

При записи на ленту класс точности самопишущего прибора должен быть не ниже 1,5%, погрешность хода диаграммы - не более 2,5%, толщина линии записи - не более 0,6 мм по ГОСТ 2405, ширина диаграммной ленты - не менее 100 мм, масштаб записи по длине должен быть не менее 1:2, а 1 мм диаграммы должен соответствовать усилию не более 24,5 кН (2,5) тс. При использовании электронных самопишущих приборов требования к печатной форме диаграммы и отображению ее на экране монитора аналогичны требованиям к диаграммам с записью на ленте.

4.4.5 Для вагонов с конструкционной скоростью ≤160 км/ч значения конечных усилий запрессовки на каждые 100 мм диаметра подступичной части оси должны быть в пределах:

- 382,6-569,0 кН (39-58 тс) при шероховатости поверхности отверстия ступицы колеса 20 мкм;

- 421,8-569,0 кН (43-58 тс) при шероховатости поверхности отверстия ступицы колеса 20 мкм  30 мкм.

30 мкм.

При этом значение натягов колес и ступиц дисков на оси должно быть от 0,10 до 0,25 мм.

Конечные усилия запрессовки тормозных дисков от 80 до 145 кН на каждые 100 мм диаметра посадочной поверхности.

4.4.6 Для вагонов с конструкционной скоростью 160 км/ч≤ Vк≤ 200 км/ч значения конечных усилий запрессовки колес и ступиц тормозных дисков на каждые 100 мм диаметра подступичной части оси должны быть в пределах от 382,6 до 569 кН (39-58 тс) при шероховатости подступичной части ≤1,25 мкм.

Допускается значения конечных усилий запрессовки колес на каждые 100 мм диаметра подступичной части принимать в пределах от 340,0 до 580,0 кН (34,7-59,1 тс).

При этом значение натягов j, мм, колес и ступиц тормозных дисков на оси должно быть:

,

,

где dн - номинальный диаметр посадки, мм.

4.4.7 Для вагонов с конструкционной скоростью Vк ≥200 км/ч значения конечных усилий запрессовки колес и ступиц тормозных дисков на каждые 100 мм диаметра подступичной части оси должны быть в пределах от 340,0 до 580,0 кН (34,7-59,1 тс).

При этом значение натягов j, мм, колес и ступиц тормозных дисков на оси должно быть:

,

,

где dн - номинальный диаметр посадки, мм.

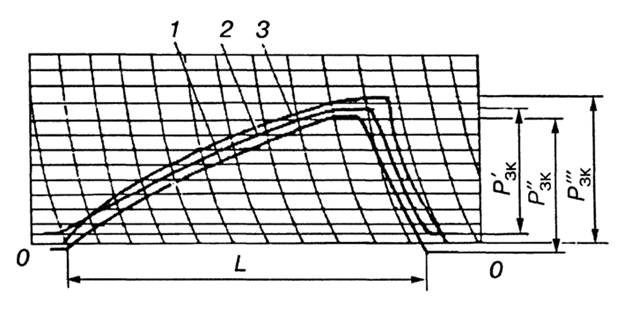

4.4.8 Длина диаграммы запрессовки должна иметь плавную форму, несколько выпуклую вверх, нарастающую по всей длине.

Минимально допустимая длина сопряжения L, мм, определяемая по диаграмме запрессовки, должна быть не менее 145 i, где i - масштаб диаграммы по длине.

Диаграмма запрессовки признается годной при следующих допускаемых отклонениях от нормальной формы:

- скачкообразное повышение усилия в начале кривой не более 49 кН (5 тс), отклонение направления линии начала запрессовки от направления линии конца запрессовки не менее чем на 5° в сторону кривой по оси абсцисс;

- скачкообразное повышение усилия в начале кривой не более 98,9 кН (10 тс), параллельно линии конца запрессовки;

- скачок давления на диаграмме в конце линии запрессовки. При этом величина конечного усилия определяется уровнем точки кривой, расположенной перед скачком;

- плавные колебания усилия на длине сопряжения:

а) при постоянном повышении запрессовочного усилия (когда каждое последующее значение выше предыдущего);

б) если на диаграмме имеется одна горизонтальная прямая (или несколько в сумме) длиной не более 5 мм (при масштабе диаграммы по длине 1:2 или несколько прямых суммарной длиной не более 5 мм). При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой;

- скачок кривой на любом участке кривой до 29,48 кН (3 тс), кроме начала и конца запрессовки;

- вогнутость кривой линии запрессовки на диаграмме, если кривая располагается выше прямой, соединяющей начальную точку диаграммы с точкой, указывающей на данной диаграмме минимально допускаемое запрессовочное усилие для данного диаметра подступичной части;

- местная вогнутость линии усилия в первой половине диаграммы при отсутствии падения усилия;

- падение усилия запрессовки на любом участке кривой до 9,81 кН (1 тс);

- с пульсацией кривой амплитудой 9,81 кН (1 тс);

- наличие усилия в начале записи холостого хода плунжера пресса. Величину конечных усилий в этом случае следует определять уровнем точки кривой, соответствующей концу процесса запрессовки с уменьшением на величину усилия холостого хода.

В случае, если при напрессовке колеса на ось будет получена неудовлетворительная по форме или длине сопряжения диаграмма, или конечное усилие запрессовки не будет соответствовать установленным в 4.4.5-4.4.7 значениям, прессовое соединение бракуют и распрессовывают.

Распрессованное колесо разрешается повторно насаживать на тот же или другой конец оси или на другую ось без дополнительной механической обработки оси при условиях, что на посадочных поверхностях подступичной части оси и отверстия ступицы нет задиров.

Не допускается более двух раз напрессовывать колесо на один и тот же конец оси без дополнительной механической обработки одной из сопрягаемых поверхностей.

При перепрессовках конечное усилие должно соответствовать установленным в 4.4.5-4.4.7 значениям с увеличением нижнего предела на 15%.

Date: 2015-07-22; view: 555; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |