Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Характеристика району та його спорудження

Вступ

Полімери в силу великої різноманітності цінних властивостей знайшли нині широке застосування в багатьох галузях техніки, літакобудуванні, автомобілебудуванні, у тому числі будівельної промисловості.

До позитивних властивостей пластмас слід віднести необмеженість і доступність сировини бази, на яку опирається промисловість полімерів, що основою виробництва пластичних мас.

Найважливішими властивостями пластмас є їх висока технологічність, тобто легкість їх переробки – литтям, екструзію, пресуванням, що додає різноманітність складних форм. Пластмасові вироби легко склеюються, підлягають свердлінню, обточуванню.

Одним із властивостей багатьох пластичних мас є їх невелика об’ємна вага. Найважливішим показником для конструктивних матеріалів є коефіцієнт конструктивності якості матеріалу, тобто коефіцієнт, одержуваний від розподілу тривкості матеріалу на об’ємну вагу.

Низька теплопровідність пластмас є також позитивною властивістю їх як для будівельних матеріалів. Діапазон теплопровідності в межах від 0,2 до 0,6 ккал/м.град.ч.

Хімічно стійкі полімери в ряді випадків добре захищають від агресивного хімічного впливу, включаючи стійкість до води, розчинів солей, до органічних розчинників.

Кардинальні зміни у сучасному суспільстві неодмінно повинні продовжувати якісні перетворення у сфері автоматизації технологічного процесу по переробці реактопластів. Сьогодні зміна тенденцій та технологій відбувається протягом року. Сфера автоматизації повинна переймати усе прогресивне та позитивне, що. На підприємствах у значній кількості використовується ручна праця: у підготовчих операціях (транспортування сировини, сушка, відсутність допоміжного обладнання – таблетмашин та ТВЧ).

У ряді випадків застарілі технологічні процеси не можуть бути автоматизованими, внаслідок неможливого технологічного рішення або за вимог економічної недоцільності.

Автоматизація передбачає не тільки автоматичне забезпечення звичного ходу цих процесів з використанням різних автоматичних пристроїв (контролю, регулювання, реєстрації та сигналізації керування пуском, зупинкою агрегатів для проведення ремонтних робіт, у випадку виникнення критичних ситуацій). Автоматизація виробничих процесів призводить до поліпшення основних показників ефективності виробництва: збільшення об’єму продукції, поліпшення якості, зменшення собівартості виробництва, підвищення продуктивності праці.

1 ІСТОРІЯ РОЗВИДКУ ЗАВОДУ. ХАРАКТЕРИСТИКА РАЙОНУ ЙОГО СПОРУДЖЕННЯ

1.1 Історія розвитку заводу

Підприємство ТзОВ «Сільхозпромбуд» розпочало своє самостійне існування 200 році. Діяльність ТзОВ Сільхозпромбуд спрямована на переробку полімерних матеріалів, як первинних так і вторинних.

Розпочало виробництво зі штампів, штампували кришки для банок, підставки для лікеро-водочних виробів. З 2003 року асортимент продукції виріс до 100 одиниць. Виготовляють садово-городний інвентар, пластик з телескопічною сіткою, пластмасові ручки для кельм, лопат, совків, грабель, ножівки, пилки і т.д.

Незважаючи не те, що підприємство ще дуже молоде, воно має великі успіхи у своїй роботі, поступово з часом підприємство надавало можливість полегшити робітникам сільського господарства роботу на городах, полях готова продукція розповсюджується у всіх країнах СНД.

За допомогою маркетингових дослідів та перспективних розробок було визначено, що переробка термопластичних матеріалів, а у конкретному випадку ПП, АБС сополімери ПС пластиків, ПЕВТ, ПЕНГ, ПА, ПВХ, є важливими у електро-хімічній та радіотехнічній промисловості.

До характеристик району є усі належні документи:

· паспорт земельної ділянки;

· заключення санепідемстанції;

· архітектурно-плануюче завдання;

· технічні умови, загальні вимоги до проекту.

Основні напрямки у виробництві:

- дільниця лиття під тиском;

- дільниця вспінення ПСВ для пакування виробів;

- дільниця ситографії та відтиску гарячим методом;

- дільниця переробки вторинних полімерних матеріалів;

- дільниця по виготовленню та ремонту литтєвих та пресових форми;

- служби:

- ремонтно – механічна та енергетична;

- КВП

Основною задачею 2008 року є технічне переобладнання і підвищення ефективності праці діючого підприємства зупинило на виробництві виробів для всіх галузей народного господарства:

- автомобілебудівництві;

- будівельних конструкцій;

- кібернетики;

- медобладнання;

- навчальних закладів та ін.

Будівля розташована біля автодорожньої та залізничної магістралі, що дозволяє заощаджувати транспортні витрати на доставку сировини та збут готової продукції.

Джерелом водопостачання є р.Дніпро. Питтєва вода поступає від міської мережі водопроводу.

Характеристика району та його спорудження

ТзОВ «Сільхозпромбуд» розташоване на території Концерна «Весна» у м. Дніпропетровськ.

Це обумовлено наявністю висококваліфікованих трудових ресурсів, близьким розташуванням заводів-постачальників сировини, залізничної та автомобільної магістралі для відвантаження готової продукції, енерго-, водопостачанням, а також потребами базового підприємства у комплектуючих із пластмаси.

Підприємство працює в умовах максимальної концентрації процесів, тому застосована багатоповерхова промислова будівля з блочними перекриттями. Перекриття перекрито ребристими плитами. Каркас будівлі рівної конструкції, як в поперечному, так і в повздовжньому напрямку.

Цех по переробці полімерних матеріалів розміщений на першому поверсі. Висота поверху 7,2 м до низу несучих конструкцій покриття.

Цех пластмас має три прогону із сіткою колон 6×9 м. Колони мають перетин 400×600 мм. Колони з’єднані з іншими елементами каркасу за допомогою зварювання арматурних каркасів з наступнім їх бетонуванням. Для стін прийняті одношарові панелі із легких бетонів.

Віконні отвори заповнені металевими розкосами. Вони виконані із спеціальних штампованих профілей.

Підлога першого поверху виконана: основа – верхній шар грунту; підстилочний шар – шлакова підсипка; покриття – бетон марки 200 з наступним шліфуванням.

На вищих поверхах роль основи виконує ребристе залізо – бетонна плита.

Шар цементного розчину і мозаїчне покриття.

Так як транспортування вантажів здійснюється ліфтами, сходи служать тільки для з’єднання між поверхами. Сходи виготовленні із збірного залізобетонного матеріалу і проміжних площадок.

Довжина цеху 126 м, ширина 48 м.

Підприємство по переробці пластмас відповідає згідно будівельним нормам та правилам СНіП, котрі являються основними нормативними документами. Ці норми передбачають необхідні експлуатаційні якості будівлі, санітарнр-технічні режими та пожежну безпеку.

Вибір району будівництва здійснюється згідно з розділом 2 СН202-81. Виробництво відноситься до 4-го класу шкідливості згідно СН245-71. Радіус санітарно-захисної зони згідно СН245-71 дорівнює 100 м.

Цех, по виробництву товарів народного-господарчого призначення та сільсько-господарськой техніки машинобудування ТзОВ «Сільхозпромбуд» розташований на лівому березі р. Дніпро.

Місцевість рівнинна.

Грунт глино – пісчаний.

Підприємство розташоване за населеним пунктом на північному сході в 20 км. від центру міста.

Переважний напрямок повітря північно - східний, в сторону протилежну населеному пункту. Рівень залягання підземних вод – 8 м.

Територія підприємства примикає до автомобільного шляху загального використання. Автомобільні шляхи передбачаються прямолінійні, ширина їх відповідає прямолінійним транспортним засобам та урахуванні зустрічні потоки. Ширина проїзної частини – 6 м., для під’їзддів до будівлі – 4 м., відповідно до СНіП2.05.02-85. Вздовж автомобільних шляхів розташовані тротуари шириною – 1,5 м.

Наявність залізничної мережі, шосейних доріг створюватиме умові для своєчасного постачання цеху сировиною, а також збуту готової продукції. Джерелом водопостачання є річка «Дніпро».

Питна вода надходить від міської мережі водопроводу. Технічна вода надходить від місцевого водопроводу базового підприємства ТзОВ «Сільхозпромбуд». Теплоенергія виробляться місцевими котельнями, котрі працюють на газовому паливі. Стічні води скидаються в очисні споруди місцевого підприємства.

Забезпечення підприємства здійснюється від мережі «Дніпроенерго» через підстанцію «Придніпровськ».

Зі сторони населеної території існує смуга насаджень із дерев та квітів.

2 СТРУКТУРА ДІЛЬНИЦІ

В цеху розміщенні такі дільниці:

1) лиття під тиском;

2) механічно обробка;

3) склад сировини;

4) склад готової продукції.

Конструкція будівлі: підприємство працює в умовах максимальної концентрації процесів. Використовується одноповерховий будинок. Каркас будинку рівної конструкції як в поперечному, так і в повздовжньому напрямку.

Колони: оскільки навантаження на перекриття не перевищує 1500 кг/м2, прийнята сітка колон 9×6 м. Будинок має чотири прольоті. Висота будинку 7,2 м. Також будинок має технічний поверх, де розміщенні вентиляційні установки. У зв’язку з тим, що в цеху використовують підвісний транспорт, залізобетоні колони мають переріз 600×400 мм. Колони з’єднані з іншими елементами каркасу за допомогою зварювання заклад очних деталей з послідуючим їх бетонуванням. Для стін використані одношарові панелі з легких чарунчатих бетонів.

Вікна: віконні пройоми заповнені сталевими перетяжками. Вони виконані зі спеціальних штампованих профілів. Розміри віконних пройомів 6х5 м.

Підлога: основа – верхній шар грунту, підстилаючий шар – шлакова підстилка, покриття – бетон марки 200 з послідуючою шліфовкою. На верхньому поверсі роль основі виконує ребриста залізобетонна плита і шар цементного розчину.

Сходи: так як транспортування вантажу відбуваться ліфтами, сходи служать тільки для з’єднання між поверхами. Сходи виконані зі збірних залізобетонних плит та проміжних площадок.

Побутові приміщення

Гардеробні для груп 1 В, 2 В, 2 Г, 3 Б повинні бути окремими для домашнього спец огляду.

Таблиця 1

| Гр.виробничого процесу | На одну душеву сітку | На один кран | Тип гардеробної на кількість відділень | Спеціальні побутові кімнати |

| 1а | Загальні, 1 відділ | |||

| 1б | Загальні, 1 відділ | |||

| 1в | Загальні, 2 відділення | Хімчистка або прання | ||

| 2а | Загальні, 2 відділення | |||

| 2б | Окрема, по одному відділенню | Хімчистка або прання | ||

| 2в | Окрема, по одному відділенню | Сушіння спецодягу та взуття | ||

| 2г | Окрема, по одному відділенню | Обігрів і сушіння спецодягу і взуття | ||

| 3а | Загальні, 2 відділення | Хімчистка | ||

| 3б | Окрема, по одному відділенню | Штучна вентиляція, зберігання спецодягу |

Відстань між осями санітарних приладів:

· умивальники одинарні – 0,65м;

· пісуари та ванни для ніг – 0,7м (ширина проходів);

Кількість обслуговуючих людей на одиницю обладнання.

Напільні унітази та пісуари:

· у виробничих будівлях – 18 ⁄ 12;

· у адміністративних – 45 ⁄ 30;

· при гардеробних та їдальнях 100.

Умивальники та підлога в тамбурах

· у виробничих будівлях 72 ⁄ 48;

· у адміністративних 40;

Кількість працюючих у цеху у зміну більше 100 чоловік.

Рівень звукового тиску у приміщеннях і на місцях для відпочинку, а також у приміщеннях психологічного розвантаження, не повинен перевищувати 65 дБЛ.

Шафи:

· звичайного одягу 0,25 × 0,5 × 1,65;

· розширений склад 0,33 × 0,5 × 1,65;

· громісткий спец одяг 0,4 × 0,5 × 1,65;

Кабіни:

· душові закриті, умивальники 1,2м;

· душові відкриті та пісуари 1,5м;

· умивальники одинарні 1,8м.

3 ХАРАКТЕРИСТИКА СИРОВИНИ, ЩО ПЕРЕРОБЛЮЄТЬСЯ, МАТЕРІАЛІВ ТА ГОТОВОЇ ПРОДУКЦІЇ, СТАНДАРТИ. ПРИКЛАДИ ГОТОВОЇ ПРОДУКЦІЇ (ЕСКІЗИ ВИРОБІВ)

Підприємство «Сільхозпромбуд» є одним з найбільших заводів по переробці пластмас на Дніпропетровщині. На даному підприємстві налагоджені стосунки з постачальниками сировини, одні з яких є:

Таблиця 2

Постачальники сировини

| Матеріал | Постачальник | Вартість за 1 тонну. | |

| Полістирол УММ | Горлівка. Дніпродзержинськ. | Вартість | З ПДВ |

| Сополімер МСН | Орехово – Зуєво. | ||

| Поліетилен | Казань | ||

| Поліаміди 610 | Орехово – Зуево | ||

| Полікарбонати | Володимир | ||

| Поліпропілен | Томськ | ||

| Пластикат | Володимир |

Кожний матеріал має свій ДЕСТ та ТУ, які вказують у якій вироби можна переробити той чи інший полімер.

Сировина що пакується за наступними стандартами

Поліолефіни пакуються в лантухах за ДЕСТ 2226 – 26 композиції матеріалів пакується в спеціальні контейнери для сипких продуктів за ОСТ 6 – 19 – 80 – 80, м’які контейнери разового застосування типу МКР – 120 С за ТУ – 6 – 19 – 74 – 77, або МКР – 10 М за ТУ 6 – 19 264 – 87.

Полістирол УММ пакується у папірні трьох шарові ланцюги за ДЕСТ 2226 – 68 з поліетиленовими вкладишем.

Поліетилен випускається у вигляді гранул натурального кольору. Він має високу хімічну стійкість. Полімер не поглинає вологу, тому не підсушується перед литтям.

Поліпропілен не токсичний. Вдихання парів продукту розкладання поліетилену проводить до подразнень дихальних шляхів. Поліетилен леткий матеріал, має високу теплостійкість, жорсткість та міцність.

Отримання і загальні властивості полімерних матеріалів, які перероблюються в цеху

Поліетилен

Поліетилен являє собою карбо ланцюговий полімер аліфатичного ненасиченого вуглеводню олефінового ряду – етилену. Макромолекули поліетилену мають лінійну будову з невеликим числом бічних відгалужень. Молекулярна маса його в залежності від методу та режиму полімеризації коливається від десятків тисяч до декілька мільйонів.

Поліетилен – кристалічний полімер: при температурі близько 200С ступінь кристалічності полімеру досягає 50 – 90 % (в залежності від методу отримання). Макромолекули поліетилену в кристалічних областях мають конфігурацію плотського зигзагу з періодом ідентичності 2,53*10-4мкм.

Поліетилен отримують радикальною полімеризацією етилену під тиском і іонною полімеризацією при низькому або середньому тиску (способи Циглера і Філліпса).

В залежності від способу полімеризації властивості поліетилену значно змінюються. Поліетилен отриманий при високому тиску (радикальна полімеризація), характеризується більш низькою температурою плавлення і густиною ніж поліетилен отриманий по способу Циглера і Філліпса (іонна полімеризація). Ці полімери мають в основному лінійну будову і високий ступінь кристалічності, в той час коли по радикальній полімеризації утворюється продукт в якому міститься велике число розгалужених ланок в макромолекулах.

Всі способи забезпечують отримання технічно цінних продуктів. Але отримані цими способами полімери розрізняються по властивостям і по режимам переробки у вироби і в якості виробів.

Поліетилен являє собою термопластичний полімер з густиною 910 – 970 кг⁄ м3 і температурою розм’якшення 110 – 130 0С. Він випускається в промисловості головним чином у вигляді гранул з насипною густиною 500 – 550 кг⁄ м3. Поліетилен високої густини у невеликій кількості випускається в порошкоподібному вигляді з насипною густиною 100 – 380 кг⁄ м3. Макромолекули поліетилену побудовані з довгих металевих ланцюгів в яких мається декілька груп СН3. Промислові зразки мають 15 – 25 груп СН3 на 1000 атомів вуглецю. Наявність бічних відхилень в макромолекулах поліетилену порушує упорядковане розташування молекул і приводить до створення наряду з кристалічними ділянками і аморфних областей. Чим більше розгалуженість тим менше кристалічність поліетилену.

Випускаемий в промисловості різними методами поліетилени розрізняють по своїм властивостям. Нижче приведені показники, що характеризують будову полімерного ланцюга.

Таблиця 2.1

Показники, що характеризують будову полімерного ланцюга

ПЕВТ і ПЕНТ

| Показник | ПЄВТ | ПЄНТ |

| Густина кг ⁄ м3 | 910 – 930 | 950 – 960 |

| Число груп СН3 на 1000 атомів карбону загальне кінцеве | 21,6 4,5 | 5,0 2,0 |

| Етильні відгалуження | 14,4 | 1,0 |

| Загальніа кількість подвійних зв’язків на 1000 атомів карбону: В тому числі, % вінільні вініліденові транс-вініліденові | ||

| Ступінь кристалічності (%) | 50 – 65 | 75 – 85 |

| Молекулярна маса | 80000 – 500000 | 80000 - 3500000 |

Із цих даних видно що поліетилен низького тиску має широкий молекулярно – масовий розподіл. Для ПЄВТ показник текучості розплаву дорівнює 0,0003 – 0,20 кг ⁄ 10 хв, а для ПЄНТ він дорівнює 0,001 – 0,010 кг ⁄ 10 хв.

Ступінь кристалічності полімеру з підвищенням температури зменшується і при температурі плавлення (108 – 110 0С) ПЄВТ стає аморфним.

В залежності від властивостей і призначення ПЄ випускається різних марок, які відрізняються густиною, індексом розплаву, наявністю або відсутністю стабілізаторів.

Нижче приводяться показники основних фізико – хімічних властивостей ПЄ. З підвищенням густини поліетилену збільшується модуль пружності і твердість, одночасно знижується еластичність.

Поліетилен при тривалій дії статичних навантажень деформується. Межа тривалої міцності для поліетилену низької густини дорівнює 2,45 МН⁄ м2 (25 к г с ⁄ см2 ).

Готові вироби із поліетилену, що знаходяться довгий час в напруженому стані, можуть розтріскуватись. На інтенсивність утворення тріщин впливає тривалість дії навантаження і температура а також навколишнє середовище.

Таблиця 2.2

Показники теплофізичних властивостей поліетиленів

| Показник | ПЄВТ | ПЄНТ |

| Температура плавлення (0С) | 105 – 108 | 120 – 123 |

| Теплостійкість по НППП 0С | 108 – 110 | 120 – 130 |

| Питома теплостійкість при 250С кДж ⁄ (м ∙ К) | 1,9 – 2,5 | 1,9 – 2,1 |

| Теплопровідність Вт ⁄ (м∙К) | 0,29 | 0,42 |

| Термічний коефіцієнт лінійного розширення на 1 0 в інтервалі 0 – 10 0С | (2,2 – 5,5)∙10-4 | (2,1 – 5,5)∙ 10-4 |

| Термічний коефіцієнт об’ємного розширення на 10 в інтервалі 50 – 1000С | (6,0 – 16,0) ∙ 10-4 | 4∙10-4 (при 200С) |

| Температура крихкості (морозостійкість), 0С | Від – 80 – до – 120 | Від – 100 – до – 150 |

Поліетилен обладає високою водостійкістю, водо поглинання поліетилену ВТ за 30 діб при 20 0С складає 0,04%, поліетилену високого тиску 0,03 – 0,04 %.

Поліетилен обладає гарними діелектричними властивостями. Нижче приведені електричні показники властивостей поліетиленів.

Таблиця 2.3

Електричні показники властивостей поліетиленів

| Показник | ПЕВТ | ПЕНТ |

| Діелектрична проникність при 106Гц | 2,2 – 2,3 | 2,1 – 2,4 |

| Тангент кута діелектричних втрат при 106 Гц і 20 0С | (2 – 3) 104 | (2 – 5) 10 4 |

| Питомий електричний поверхневий опір Ом*м | < 10 14 10 15 | < 10 14 10 15 |

| Електрична міцність при змінному току для зразка товщиною 1мм, кВ ⁄ мм | 45 – 60 | 45 – 60 |

Таблиця 2.4

Показники основних фізико – хімічних властивостей поліетиленів

| Показник | ПЄВТ | ПЕНТ |

| Руйнівне напруження, МН ⁄ м2 (кгс ⁄ см2) - При розтягу - - При вигині | 9,8 – 16,7 (100 – 170) 11,8 – 16,7 120 – 170 | 21,6 – 29,5 (220 – 300) |

| Відносне видовження при розтягу % | 500 – 600 | 300 – 800 |

| Модуль пружності при розтягу (МН ⁄ м2) (кгс ⁄ ксм2) | 147 – 245 (1500 – 2500) | 540 – 785 (5500 – 8000) |

| Модуль пружності при вигині (МН ⁄ мм2) (кгс ⁄ ксм2) | 118 – 255 (1200 – 2600) | 636 – 735 (6500 – 7500) |

| Твердість по Бринеллю (МН ⁄ м2) (кгс ⁄ мм2) | 13,7 – 24,5 (1,4 – 2,5) | 636 – 735 (6500 – 7500) |

| Число перегибів плівки на 180 0С |

Прихильність виробів до розтріскування залежить від молекулярної маси, полі дисперсності та ступеню кристалічності поліетилену. Зі збільшенням молекулярної маси, зі зменшенням ступеню кристалічності і полі дисперсності стійкість до розтріскування поліетилену збільшується. Після опромінення поліетилену його стійкість до розтріскування також збільшується.

В залежності від методу отримання температура плавлення, теплостійкість та інші теплофізичні властивості поліетилену значно змінюються. Показники теплофізичних властивостей поліетиленів приведенні у таблиці (2.2).

З підвищенням густини поліетилену його температура плавлення підвищується. Вироби із поліетилену низької густини можуть експлуатуватися при температурах до 60 0С, із поліетилену високої густини – до 100 0С. Поліетилен стає крихким лише при температурі 70 0С, тому вироби із нього можуть експлуатуватись у сурових кліматичних умовах.

Густина поліетилену значно не впливає на його електричні властивості. Домішки які містяться в поліетилені низької густини збільшуються діелектричні втрати. Але невеликі діелектричні втрати поліетилену разом з високою водостійкістю і гарними механічними властивостями дозволяють застосовувати його у якості цінного діелектрика. Важливою властивістю поліетилену, особливо поліетилену високої густини є порівняно невелика зміна величини діелектричних втрат і діелектричної проникності в широкому діапазоні частот і температур.

Поліетилен не розчиняється при кімнатній температурі в органічних розчинниках. При температурі більше 70 0С набухає і розчиняється в хлорованих і ароматичних вуглеводнях. Хімічна стійкість поліетилену низької температури до дії розчинників, масел та жирів більше, ніж у поліетилену високої температури.

Поліетилен стійкий до дії концентрованих кислот, лугів і водних розчинів солей. Концентрована сірчана і соляна кислота практично не діють на поліетилен. Азотна кислота і інше сильні окиснювачі руйнують поліетилен.

Поліетилен як неполярний полімер погано проникний для полярних рідин, для парів неполярних рідин його проникність вище. Плівки із поліетилену високої температури відрізняються високою газо – проникливістю, але проникливість по відношенню до водяним парам дуже низька, тому вони широко використовуються у якості упаковую чого матеріалу.

Стійкість до старіння поліетилену високої температури трохи вище, ніж у поліетилену високої температури.

Поліетилен низької температури обладає трохи кращими фізико – механічними властивостями, ніж поліетилен високої температури. Але поліетилен низької температури більш здатний до деструкції, старіння; його діелектричні властивості у наслідок присутності залишків каталізатора гірше, ніж поліетилен високої температури. Підвищення жорсткості супроводжується підвищенням крихкості.

Для підвищення стійкості до термо – окислюючи х процесів і атмосферним діям в полімер вводять різноманітні стабілізатори.

Поліетилен перероблюється усіма методами переробки термопластів:

- литтям під тиском;

- екструзією;

- пресуванням;

Литтям під тиском на литтєвих машинах при температурах 150 – 200 0С, тиску 98,1 МН ⁄ м2 (1000 кгс ⁄ см2) і середній тривалості циклу 20 – 50 с із поліетилену виготовляють головним чином предмети домашнього побуту, іграшки, конструкційні деталі.

Таблиця 2.5

Фізико – механічні властивості полістиролу, отриманого різними методами

| Показники | Полістирол | ||

| Блочний | Емульсійний | Суспензійний | |

| Густина Кг ⁄м3 | 1050 – 1060 | 1050 – 1070 | 1050 – 1060 |

| Руйнуюче напруження при розтягу МН⁄м2 | 39,2 | 39,2 – 44,0 | 41,1 |

| Ударна в’язкість кДж ⁄м2 | 19,6 – 21,6 | 21,6 | 19,6 – 27,4 |

| Відносне видовження при розриві % | 2,0 | 2,0 | 2,0 |

| Твердість по Бринеллю МН ⁄м2 | 137 – 157 | 137 – 196 | 137 – 157 |

| Теплостійкість за Віка, 0С | 95 – 100 | 100 – 105 | |

| Тангенс кута діелектричних втрат при 106 Гц | 4*10-4 | 2*10-4 3*10-4 | 4*10-4 |

| Діелектрична проникність при 106 Гц | 2,4 – 2,7 | 2,6 | 2,5 – 2,6 |

| Вміст залишкового мономеру % | 0,5 – 0,8 | 0,15 – 0,2 | 0,1 – 0,5 |

| Водо поглинання за 24 години % | 0,07 | 0,01 – 0,05 |

Полістирол обладає високою кислот та лугостійкістю, він стійкий до неорганічних неокислюючими кислотами (соляної, сірчаної, плавикової), а також до спиртів і солям. Однак полістирол розчиняється в чотирьох хлористому вуглеводню, бензолі, не стійкий до дії простих і складних ефірів, ароматичних, аліфатичних і хлорованих вуглеводнів. Він легко окислюється, піддається реакції сульфування, галогенування, нітрування.

Блочний полістирол прозорий, безкольоровий, він пропускає 90% баченого світла. В ультрафіолетовому та інфрачервоному областях прозорість полістиролу нижча. Високий показник заломлення забезпечує застосування блочного полістиролу для виготовлення оптичного скла.

Недоліками полістиролу є низька теплостійкість і ударна міцність, схильність до старіння.

Теплостійкість полістиролу за Мартенсом не перевищує 70 – 950С. Емульсійний полістирол більш теплостійкий (на 5 – 10 0С), ніж блочний, у наслідок його молекулярній масі і меншій полі дисперсності. Однак це занадто мало, щоб обумовити його більш широке застосування. Температура склування полістиролу 80 – 92 0С; температура експлуатації виробів із полістиролу не повинна перевищувати 600С.

Ударна в’язкість полістиролу мала: 19,6 – 27,4 кДж ⁄м2. Він дуже крупкий, і в процесі експлуатації його хрупкість зростає із – за старіння полімеру. У зв’язку з цим полістирол застосовується у якості конструкційного матеріалу.

В порівнянні з іншими термопластичними матеріалами полістирол обладає високою поверхневою твердістю. Його модуль пружності при розтяганні високий (2,9 *103 МН ⁄м2), відносне видовження при розриві низьке (1.5%); руйнуюче напруження при розтягу з підвищенням температури зменшується.

При нагріванні до 300 – 400 0С полістирол де полімеризується з утворенням мономера.

Полістирол легко перероблюється у вироби усіма способами, що застосовується для переробки термопластів. Основним методом його переробки у вироби є лиття під тиском.

Полістирол широко застосовується у якості електроізоляційного матеріалу для високочастотної техніки. Основними споживачами полістиролу як діелектрика є приладо будівельна промисловість (деталі електро і радіоелектронних приладів, плівка для виготовлення конденсаторів) і кабельна промисловість (ізоляція кабелів стирофексом та нитками).

Полістирол показник переломлення блочного полістиролу дозволяє використовувати його для виготовлення оптичного скла.

Для покращення властивостей полістиролу в промисловості синтезують сополімеру стиролу із різними вінільними мономерами. Особливо важливе значення мають привиті і блок – сополімеру стиролу з каучуком, які обладають високою ударною в’язкістю (ударо тривкі полістироли).

Стирол може полімеризуватись як вільно радикальним механізмом так і за іонним механізмом. Полімер, який отримується в результаті полімеризації за вільно радикальним механізмом має атактичну будову і є аморфним; полімер який отримується в результаті іонної полімеризації, в залежності від типу каталізатора може бути аморфним або кристалічним (ізотактичним).

Високомолекулярний полістирол може бути отриманий різними способами – в блоці (в масі), емульсії, суспензії або розчині у присутності ініціаторів або без них (шляхом термічної полімеризації).

Найбільш перспективними промисловими методами отримання полістиролу є:

1) блочна полімеризація стиролу з неповною конверсією мономеру (безперервний спосіб);

2) суспензійна полімеризація стиролу (періодичний спосіб);

3) блочно – суспензійна полімеризація стиролу (періодичний спосіб).

Полістирол, отриманий різними способами має різні властивості. Полістирол представляє собою твердий аморфний продукт густиною 1050 – 1080 кг ⁄ м3. Молекулярна маса промислових марок полістиролу залежить від способу його отримання і коливається в границях від 50000 – 300000. Виключення складає емульсійний полістирол, молекулярна маса якого може бути значно вище.

Великий вплив на властивості полістиролу чинить його полі дисперсність, яка у блочного полістиролу довільно велика. Присутність низькомолекулярних фракцій зменшує руйнуюче напруження при розтягу, ударі, вигині, а також знижує теплостійкість полістиролу. У зв’язку з цим удосконалення направлені на зниження його полі дисперсності.

В присутності каталізаторів Циглера – Ната отримав ізотактичний полістирол кристалічної будови, який відрізняється від аморфного підвищеною температурою плавлення (230 – 240 0С) і більш високими механічними показниками. Але ізотактичний полістирол важко перероблюється у вироби, тому він не виробляється в промисловому масштабі.

Для підвищення міцності при виробництві полістирольних плівок і ниток матеріал орієнтується.

Показники основних властивостей полістиролу загального призначення, отриманого різними способами, наведені у таблиці (2.5).

Для полістиролу характерні високі діелектричні показники, хімічна стійкість, водостійкість і хороші оптичні властивості.

Полістирол є дуже добрим діелектриком. Його діелектричні властивості не залежать від вологості навколишнього середовища і практично не змінюються при температурах від – 80 до + 90 0С і при зміні частоти від 1∙102 до 1∙109Гц.

Діелектричні показники емульсійного полістиролу нижче, ніж блочного і суспензійного.

Таблиця 2.6

Фізико – хімічні властивості АБС пластиків

| Показник | СНП – 2 | СНК | АБС – 1 |

| Густина, кг ⁄м3 | |||

| Руйнівне напруження МН⁄м2 При розтягання При статичному вигині | 39,2 – 63,1 60,6 | 49,0 – 52,9 69,0 – 73,5 | 39,2 – 53,2 49,0 |

| Ударна в’язкість з надрізом кДж⁄м2 | 9,8 | 9,8 – 12,7 | 18,1 |

| Відносне видовження при розриві % | 18 – 25 | 20 – 40 | 15 – 24 |

| Теплостійкість за Віка 0С | 100 – 105 | 100 – 108 | 102 – 110 |

| Діелектрична проникність при 106 Гц | 3,3 – 3,5 | 2,8 | 2,9 |

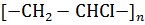

Полівінілхлорид

Полівінілхлорид (ПВХ) являє собою високомолекулярний продукт полімеризації вінілхлориду. Це термопластичний полімер з температурою склування 70 – 80 0С та температурою в’язкої течії в залежності від молекулярної маси 150–200 0С Ступінь полімеризації промислових марок ПВХ знаходиться в інтервалі 400 – 500.

Властивості ПВХ та його призначення у значній мірі визначаються способом його отримання. В промисловості ПВХ отримують суспензійним, блочним або полімеризацією в масі, та емульсійними способами.

При полімеризації в суспензії вінілхлорид дипергують у водному середовищі перемішуванням. Для зберігання частинок полімеру і мономеру від злипання полімеризаційне середовище вводять незначну кількість запобіжного колоїду (до 0,05% метилцелюлози або полівінілового спирту по відношенню до води). У якості ініціаторів використовують сполучення, які розчиняються у мономері (органічні перекиси або азосполучення). В наслідок полімеризації утворюються твердий полімер з частинками розміром 100 – 200 мкм.

По блочній полімеризації (в масі) процес протікає в масі рідкого мономера, в якій попередньо був розчинений ініціатор.

Полімеризація здійснюється в дві стадії: на першій стадії процес проводиться приблизно до 10% конверсії. Отриману тонку звісь частинок полімеру (зародок) в мономері передають на другу стадію. На цій стадії її розбавляють свіжим мономером, вводять додаткову кількість ініціатора і полімеризацію проводять до 75 – 80 % конверсії. ПВХ який отримали полімеризацією в масі за своїми фізико – хімічними властивостями близький до суспензійного ПВХ.

Емульсійна полімеризація проводиться у водному середовищі в присутності емульгатора та розчину ініціатора у воді. У якості емульгаторів застосовують різні мила. Ініціаторами служать перекис водню, персульфати та інші. ПВХ утворюється у вигляді тонко дисперсного латексу. Внаслідок великої поверхні емульсійного ПВХ та великої кількості емульгатора видалити його з готового продукту дуже важко. Тому емульсійний ПВХ за ступенем чистоти уступає суспензійному. Головною перевагою емульсійного ПВХ є можливість перероблювати його в пасти.

ПВХ не розчиняється та не набрякає у воді, важно розчиняється у більшості розповсюджених органічних розчинниках. Розчиняється у циклогексанові, тетрагідрофурані, диметилформаміді, нітробензолі, дихлоретані, частково (низькомолекулярній фракції) у бензолі, ацетоні.

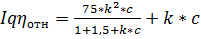

Середня молекулярна маса ПВХ характеризується константою Фікенчера К.

Константа К є одним з основних показників, які визначають призначення ПВХ:

(1)

(1)

де  – відносна в’язкість розчину ПВХ.

– відносна в’язкість розчину ПВХ.

С – концентрація розчину г ⁄100мл.

Величина Фікенчера К = 100*к

Константа Фікенчера завжди двозначне ціле число і напряму зав’язане з молекулярною масою:

Таблиця 2.7

| 1,8 | 1,98 | 2,2 | 2,7 |

| К | ||||

| Mw | 50*103 | 65*103 | 80*103 | 100*103 |

Суспензійний ПВХ К = 47 – 76.

Блочний ПВХ К 56- 72.

Емульсійний ПВХ К = 54 – 77.

Отриманий у промисловості ПВХ уявляє собою білий порошок, густина якого 1350 – 1450 кг ⁄м3. Молекулярна маса знаходиться у інтервалі 30 000 – 150 – 000. Вміст хлору в ПВХ дорівнює 56%. При температурі 130 – 150 0С починається розклад ПВХ з виділенням НСІ та без виділення мономера.

Ланцюг ПВХ володіє високою міцністю зав’язків. Висока міцність та мала еластичність є фактором того, що ПВХ відносить до будівельних матеріалів.

Термодеструкція ПВХ. Під дією механічних та термічних факторів протікання реакції дегідрохлорування, деструкції, окислення та структурування. В основі всіх цих реакцій лежить реакція дегідрозлорування ПВХ. При температурі приблизно 140 0С починається процес дегідрохлорування з великою швидкістю. Реакція деструкції іде за радикальним механізмом з виділенням соляної кислоти. Ця реакція автокатолітична.

Щоб зменшити швидкість чи зупинити реакцію деструкції треба видалити соляну кислоту. Тому ПВХ із – за його низької деструкції стабілізують.

Стабілізаторами ПВХ є речовини, які зв’язують хлористий водень – це сполучення свинцю, але ці стабілізатори токсичні. Хорошими стабілізаторами є меламін – але меламін є дефіцитом.

Стабілізаторами ПВХ є солі органічних кислот і металів другої групи періодичної системи Менделєєва – стеарати кальцію, кадмію, барію. Їх стабілізуючий ефект невеликий, але вони одночасно грають роль змазки, полегшують внутрішній ефект тертя.

Солі заліза, міді, цинку є каталізаторами процесу деструкції, тому транспортування ПВХ чи обладнання небажано.

Також стабілізаторами ПВХ є епоксидні сполучення, але вони мало ефективні. Суміш епоксидних сполучень та солей металів другої групи підвищує ефект стабілізації та має назву сінергізма.

Часто як стабілізатор використовують епоксидіровані рослинні масла, при цьому поглинається високий пластифікую чий ефект.

М’які пластмаси на основі пластифікованого полівінілхлориду

Ці пластмаси отримують змішуванням ПВХ з пластифікаторами, які знижують температуру склування та в’язкої течії матеріалу, при цьому значно полегшує його переробку. Із зростанням вмісту пластифікатора зростає морозостійкість матеріалу, зростає відносне видовження при розриві, але зменшується механічна міцність, погіршується його діелектричні показники. Недоліками пластифікованих пластмас є здатність екстрагуватися чи мігрувати з матеріалу, внаслідок чого матеріал з часом втрачає початкову еластичність.

Нижче в таблиці (2.8) приведені деякі фізико – механічні, теплофізичні та електричні показники властивостей пластифікованого ПВХ який вміщує 30 – 40 % пластифікатора.

Таблиця 2.8

Показники властивостей пластифікованого ПВХ

| Показник | Значення |

| Руйнівне напруження кгс ⁄ см2 - При розтягуванні - При стисненні - При статичному вигині | 100 – 250 60 – 100 40 – 200 |

| Відносне видовження при розриві % | 200 – 400 |

| Модуль пружності при розтязі Кгс ⁄см2 | 70 – 80 |

| Питома теплостійкість ккал ⁄(кг *0С) | 0,35 |

| Коефіцієнт теплопровідності (Ккал ⁄ м*ч* 0С) | 0,10 |

| Термічний коефіцієнт лінійного розширення 1 ⁄ 0С | 1* 10 -4 2,5 * 10 -4 |

| Питомий об’ємний електричний опір Ом * см | 1*10 10 1*1014 |

| Діелектрична проникність при 50 Гц | 4,2 – 4,5 |

| Тангенс кута діелектричних втрат при 50 Гц | 0,1 |

| Електрична міцність кВ ⁄ мм | 26 – 28 |

| Водо поглинання за 24 години % - Матеріали на основі суспензійного або блочного ПВХ - Матеріали на основі емульсійного ПВХ | До 0,5 до 5 |

Пластикати ПВХ володіють високими еластичністю, атмосферо стійкістю, волого непроникністю, негорючі до дії бензину та масел, мають високі діелектричні властивості.

4 ОПИСАННЯ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ТА ОБЛАДНАННЯ. ЗРАЗОК ТЕХНОЛОГІЧНОЇ КАРТИ ВИГОТОВЛЕННЯ ТИПОВОГО ВИРОБУ. НОРМИ ТЕХНОЛОГІЧНИХ РЕЖИМІВ ДЛЯ КОЖНОГО ВИРОБУ. НОРМИ ТЕХНОЛОГІЧНИХ РЕЖИМІВ ДЛЯ МАТЕРІАЛІВ, ЩО ПЕРЕРОБЛЮЮТЬСЯ НА ДІЛЬНИЦІ.

Описання технологічного процесу

Лиття під тиском – це метод формування виробів із пластмас, який полягає у розм’якшенні матеріалу до в’язко – плинного стану, і впорскуванні його в литтєву форму, де матеріал твердне при охолодженні і приймає конфігурацію внутрішньої поверхні форми.

Процес лиття під тиском може бути розділений на окремі стадії, які виконуються в послідовності. Для кожної стадії визначають режим її виконання, а також потрібне обладнання. Сама технологічна схема виробництва виробів з термопластів методом лиття під тиском включає в себе наступні стадії:

1. Прийняття, транспортування, розтарювання;

2. Зберігання сировини. Вхідний контроль;

3. Підготовка сировини;

4. Формування виробу;

5. Контроль готової продукції.

Date: 2015-07-24; view: 585; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |