Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ремонт элементов верхнего строения пути

Верхнее строение пути служит для направления движения подвижного состава, восприятия силовых воздействий от его колес и передачи их на нижнее строение.

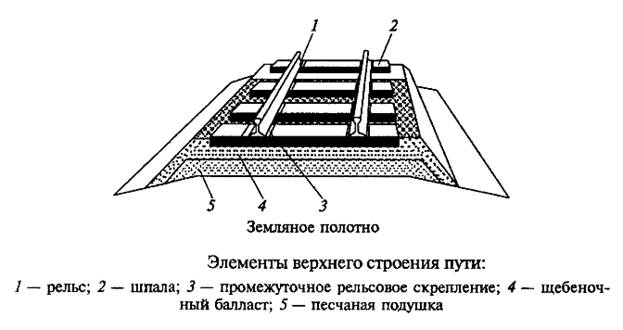

Верхнее строение пути представляет собой комплексную конструкцию, включающую в себя балластный слой, шпалы, рельсы, рельсовые скрепления, противоугоны, стрелочные переводы, глухие пересечения, мостовые и переводные брусья. Рельсы, соединенные со шпалами, образуют рельсошпальную (путевую) решетку. При этом шпалы заглубляются в балластный слой, укладываемый на основную площадку земляного полотна.

Толщина балластного слоя и расстояние между шпалами должны быть такими, чтобы давление на земляное полотно не превышало величины, обеспечивающей его упругую осадку, исчезающую после снятия нагрузки.

Верхнее строение пути, подверженное воздействию неблагоприятных факторов (проходящие поезда, атмосферные осадки, ветер, колебания температуры), должно быть достаточно прочным, устойчивым, долговечным и экономичным.

При интенсивной эксплуатации железных дорог возникает проблема, связанная с ремонтом изнашиваемых элементов верхнего строения пути: рельсов, остряков и крестовин стрелочных переводов. Проблема решается двумя путями: 1 – заменой дефектных конструкций на новые; 2 – восстановлением изношенных элементов наплавкой. В большинстве случаев восстановление наплавкой экономически целесообразно, поскольку составляет 5-20% от затрат, связанных с заменой дефектных элементов.

До недавнего времени на отечественных железных дорогах при ремонте крестовин и концов рельсов применяется в основном ручная электродуговая наплавка штучным электродом (ЦНИИН-4, ЛЭЗ-4, НР-70), для ремонта рельсов имеющие дефекты в средней части (пробуксовки) используется газопорошковая наплавка самофлюсующимся порошковым сплавом. Газопорошковая наплавка не нашла широкого применения, и как следствие ремонт рельсов в средней части практически не производится. В последние годы на ремонтных предприятиях путевого хозяйства стали применяться технологии ремонта рельсов и крестовин методом механизированной электродуговой наплавки самозащитными порошковыми проволоками.

В настоящее время все большее распространение получает автоматическая электродуговая наплавка изношенных элементов верхнего строения пути сварочным роботом системы TRANLAMATIC с применением специальных самозащитных порошковых проволок марок TRANSLAMANGA и TRANSLAREIL производства французской фирмы CTF – SAURON. Оборудование системы TRANLAMATIC успешно эксплуатируется в Европе, Африке, Америке и в странах СНГ: России, Белоруссии, Украине, Грузии и Казахстане.

Система TRANLAMATIC учитывает особенности условий эксплуатации на сети железных дорог России. К этим особенностям можно отнести большую протяженность дистанций пути, высокую интенсивность движения на некоторых направлениях, недостаточную квалификацию персонала и др. Для удобства управления комплексом и программирования параметров сварки меню программы простое и на русском языке. Ввод и вывод исходных данных осуществляется посредством пульта дистанционного управления, данные вводятся с клавиатуры и отображаются на жидкокристаллическом экране.

Для обеспечения соответствия наплавочного оборудования предъявленным требованиям эксплуатации была произведена его модификация.

Так, производимые фирмой CTF – SAURON энергоагрегаты PLUTONARC 1314, PLUTONARC 1318, PLUTONARC 2005 и PLUTONARC 2107 дополнительно оборудовали розетками для подключения потребителя электрической энергии с 3-х фазным напряжением 220 В. Дело в том, что весь отечественный электрический путевой инструмент рассчитан на 3-х фазное напряжение 220 В, поэтому стандартные энергоагрегаты не рассчитаны на подключение данного оборудования.

В результате модернизации энергоагрегаты серии PLUTONARC способны обеспечивать электропитание различного оборудование применяемого при ремонте элементов верхнего строения пути: сварочное оборудование – 380 В, 3ф, ручного и станочного шлифовального оборудования 220/380 В, 3ф и 220 В, 1ф.

Специально для ОАО «РЖД» была разработана новая модель самоходного модуля TRANSHYDRO 600R. Для Европейский потребителей выпускатся 2 модели самоходных модулей: PLUTONARC 4051 – электрогенераторная установка 380 В, 3ф и 220 В, 1ф со встроенным инверторным источником сварочного тока и TRANSHYDRO 600S самоходная тележка. Отличительной особенность TRANSHYDRO 600R является то, что он сочетает в себе функции самоходной тележки и электрогенераторной установки. TRANSHYDRO 600R способен хранить и перевозить в своем кузове полный комплект оборудования (сварочный робот, источник сварочного тока, шлифовальное и измерительное оборудование, наплавочный материал, оборудование для подогрева рельсов и т.д.) необходимого для ремонта элементов верхнего строения пути автоматической наплавкой. Электрогенераторная установка способна обеспечивать электроснабжение сварочного и любого шлифовального оборудования.

Сварочный робот TRANSLAMATIC также подвергся модернизации. Конструкция и механическая часть удовлетворяют требованиям условий эксплуатации, поэтому они остались без изменений, а программное обеспечение было разработано новое в связи с тем, что стали, из которых изготавливают рельсы и крестовины стрелочных переводов, отличаются от европейских и характеризуются плохой свариваемостью.

При ремонте элементов верхнего строения пути наплавкой существуют трудности вызванные тем, что они изготавливаются из трудносвариваемых сталей. Крестовины стрелочных переводов изготавливаются из стали 110Г13Л (сталь Гадфильда), которая склонна к образованию горячих трещин, а рельсы и остряки стрелочных переводов изготавливаются из высокоуглеродистой рельсовой стали, склонной к образованию холодных трещин и хрупких закалочных структур (мартенсит, тростит, бейнит). Высокомарганцовистые стали не допускают перегрева при наплавке, высокоуглеродистые стали, наоборот, требуют предварительный подогрев.

Для наплавки элементов верхнего строения пути разработаны две основ-ные программы: «Автоматическая наплавка рельсов»; «Автоматическая наплавка крестовин». Интерфейс программирования наплавочного процесса русифицирован.

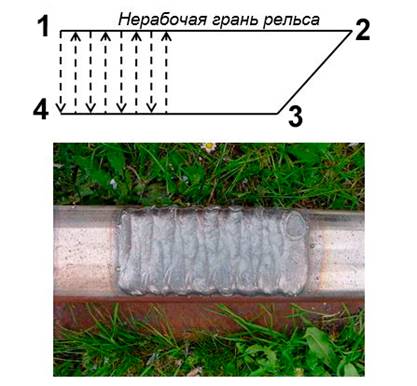

Наплавка дефектов рельсов в Европе производится следующим образом: сначала производится наплавка узкого шва по периметру дефекта (наплавка бордюра), а затем производится наплавка параллельными продольными (относительно оси рельса) валиками.

Date: 2015-07-23; view: 2271; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |