Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Характер разрушения основных деталей турбобуров

Наиболее характерными видами износа деталей турбобура являются: 1) истирание дисков пяты, уменьшение их рабочей высоты, приводящее к увеличению осевого люфта турбобура; 2) истирание колец пяты и втулок опор, уменьшение их наружного диаметра, приводящее к увеличению радиального люфта турбобура; 3) уменьшение рабочей высоты лопаток турбины в результате торцового касания роторов о статор во время работы вследствие чрезмерно увеличенного осевого люфта турбобура; 4) уменьшение толщины обода лопаток или поломка лопаток в результате радиального касания роторов о статоры во время работы вследствие чрезмерно увеличенного радиального люфта турбобура; 5) набухание резины деталей опор в результате наличия в рабочей жидкости нефти или газа, а также при высоких забойных температурах скважины; 6) заострение профиля резьбы соединений в результате длительной работы.

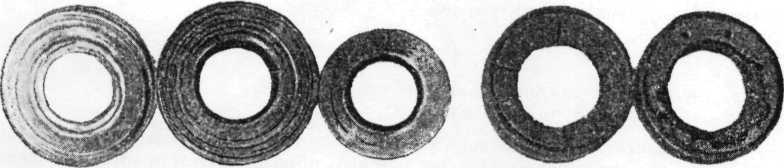

Как и во всяком подшипнике скольжения, в резиноподшипнике коэффициент трения является решающим фактором. С ростом коэффициента трения увеличиваются потерн на вредные сопротивления в турбобуре, т. е. теряется часть мощности, развиваемой турбиной. С ростом потерь на трение увеличивается теплообразование, поэтому требуется устройство специальных каналов для охлаждения резпноподшпиников глинистым раствором, так как резина является малотеплопроводным материалом. Рост коэффициента трения обусловливает также повышенную работу трения, а это в свою очередь определяет повышенный износ трущихся деталей. На рис.10 показаны изношенные диски пяты и изношенные подпятники.

Рис.10. Изношенные диски пяты и подпятники.

В паре резина — металл стойкость резины значительно превосходит стойкость металла.

Износостойкость металла, трущегося на поверхности, покрытой резиной, в среде глинистого раствора значительно больше, чем износостойкость металла, трущегося по металлу, но уступает износостойкости поверхности, облицованной резиной.

Успешное применение резиноподшипннков для работы с коллоидным глинистым раствором, содержащим твердые абразивные примеси в виде песка и шлама разбуренной породы, которые попадают между трущимися поверхностями пары трения, объясняется следующим. При трении металлических поверхностен давление абразивных частиц на металл определяется величиной, значительно превосходящей удельное давление между трущимися поверхностями. Когда одна металлическая поверхность вращается по другой, твердые абразивные частицы, находящиеся между ними, задирают обе поверхности и изнашивают их, причем износ будет тем интенсивнее, чем выше окружная скорость и удельное давление. Из опыта эксплуатации турбобуров установлено, что при изношенной пяте и торцовом трении дисков ротора с твердостью Нг> = = 170 - 200 по дискам статора в течение 10—12 час. Получается износ в осевом направлении, достигающий нескольких миллиметров.

Совершенно иначе изнашиваются детали, если одна из поверхностей пары трения эластичная. Если в паре трения имеется одна поверхность, облицованная резиной, то твердые примеси или песчинки, находящиеся в коллоидном глинистом растворе, могут глубоко внедряться в эластичную резиновую поверхность, но вызывая на ней остаточных деформаций. В этом случае сила нажатия вдавленной в резиновую обкладку песчинки на соприкасающуюся с иен металлическую поверхность второго элемента пары трения будет определяться только упругостью резиновой обкладки независимо от величины удельного давления между металлической и резиновой поверхностями. Следовательно, износ металлической поверхности, трущейся по облицованной резиновой поверхности, твердыми примесями, находящимися в глинистом растворе, будет проходить независимо от удельного давления между этими поверхностями с интенсивностью, во много раз меньшей, чем в случае проникновения твердых примесей между двумя твердыми металлическими поверхностями.

В результате этих особенностей работа эластичных резиноподшипников принципиально отличается от работы подшипников, выполненных из твердых элементов пар трения скольжения или трения качения, что позволяет им успешно работать в условиях загрязненных коллоидных глинистых растворов.

Из резиноподшипннков двух типов — осевых и радиальных — наиболее нагруженным в турбобуре является осевой подшипник или пята.

Время, за которое износ деталей достигает величины, определяющей выход из строя составляемых ими узлов турбобура или стойкость последних, различно и зависит от многих причин. Основными из них можно считать следующие.

1. Условия работы турбобура — режим бурения, качество и чистота очистки, применяемой для бурения промывочной жидкости, глубина бурения скважины.

2. Своевременность смены изношенных деталей опор.

3. Качество ремонта турбобура.

4. Конструктивные особенности турбобура.

5. Качество изготовления и качество материалов деталей турбобуров.

6. Соблюдение правил эксплуатации турбобуров.

Ниже рассматривается влияние различных причин на стойкость основных узлов турбобуров — пяты и турбины.

При этом за стойкость пяты принимается стойкость подпятника, как детали наиболее редко используемой повторно.

Список литературы.

1.Баграмов Р.А., Буровые машины и комплексы. М.: Недра, 1988.

2. Буяновский Н.И., Лесецкий В.А., Буровые машины и механизмы М.: Недра, 1968.

3. А.Л. Ильский, А.П. Шмидт.Буровые машины и механизмы М.: Недра, 1989.

4. Е.А. Палашкин. Справочник механика по глубокому бурению М.: Недра, 1974.

Date: 2015-07-23; view: 940; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |