Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Способы повышения надежности

3.1. Общие сведения

Повышение надежности обычно связано с избыточностью, т.е. с введением в ТС дополнительных элементов либо специальных конструктивных решений сверх минимально необходимых для выполнения функции по назначению.

Избыточность всегда связана с повышением сложности и стоимости технической системы, либо ее обслуживания по сравнению с исходным вариантом, учитывающим только выполнение функции по назначению.

Для повышения надежности используются следующие методы:

- упрощение ТС;

- внутри элементная избыточность;

- структурная избыточность;

- временная избыточность;

- информационная избыточность;

- улучшение условий эксплуатации;

- повышение ремонтопригодности.

3.2. Повышение надежности упрощением ТС

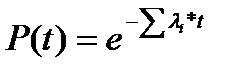

Выше было показано, что вероятность безотказной работы зависит от общего числа элементов ТС:

где ί – общее число элементов.

Отсюда следует, что с уменьшением общего числа элементов(упрощением ТС) вероятность

безотказной работы повышается.

Недостаток: из истории техники известно, что простые решения всегда труднодостижим

(«гениальное – всегда просто»).

3.3. Внутриэлементная избыточность.

Достигается использованием элементов с большей вероятностью безотказной работы, что

достигается 3 – мя путями:

а) Деноминация – использование элементов, недогруженных по сравнению с номинальной

нагрузкой.

б) Применение элементов, имеющих большую надежность, чем первоначально принятые;

в) Принятие мер против снижения влияния на элементы внешних вредных факторов за

счет внесения в конструкцию элементов некоторых дополнительных (избыточных) изменений в

конструкцию изделия (герметизация, амортизация, искусственное охлаждение и т.д. и т.п.)

Достоинства: возможность применения еще на этапе проектирования;

Недостатки: избыточность, повышение затрат.

3.4. Структурная избыточность.

Предполагает применение дополнительных (избыточных) путей передачи сигнала ИС:

1 2 3 n

вход выход

X

Примером структурной избыточности является резервирование, позволяющее создать

высоконадежную ТС из элементов с относительно низкой надежностью.

Резервирование может быть общим и раздельным: под общим понимается такое, когда резервируется вся ТС в целом; при раздельном резервировании ТС резервируется по отдельным узлам, блокам и поэлементно.

При комбинации блочного и поэлементного получается смешанное резервирование.

По способу влияния избыточных элементов резервирование разделяют на постоянное и

замещением: при постоянном резервировании резервные (избыточные) элементы присоединены с

основным рабочим элементам в течение всего времени работы ТС и находятся в одинаковых с

ними условиях; при резервировании замещением резервные элементы включаются в работу

только после отказа основного, при этом до включения в работу они могут находиться в одном из

3 – х состояний:

- нагруженном – когда внешние условия и режим работы основных и резервных элементов одинаковы;

- облегченном – когда резервные элементы находятся под пониженной нагрузкой по сравнению с основной;

- ненагруженном – когда резервные элементы отключены от источников питания.

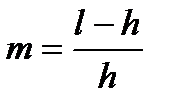

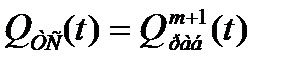

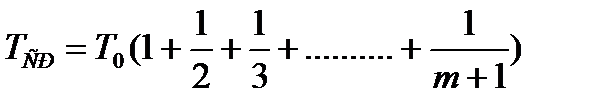

Одним из основных параметров, характеризующих резервирование, является кратность

резервирования – отношение числа резервных элементов к числу резервируемых, выполняющих

основную функцию по назначению:

где m – краткость резервирования может быть целой и дробной;

l – общее число элементов ТС;

h – число элементов, достаточное для выполнения основной функции по назначению.

Различные способы резервирования показаны на рис.2.5.1.

Если кратность – целое число, то l = m + l.

Определим эффективность резервирования, для чего рассмотрим ТС с целой кратности:

1 2 N0

1

РЕЗЕРВ

m

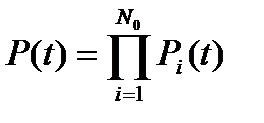

Предположим, что все элементы равно надежны; тогда вероятность безотказной работы каждой из одинаковых параллельных ветвей:

количество параллельных равно надежных ветвей – m +1.

Вероятность безотказной работы для всей рассматриваемой ТС можно определить по известному

выражению:

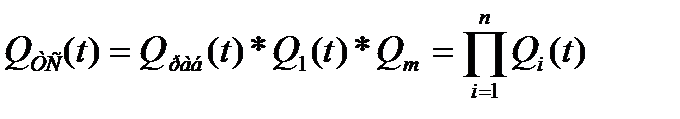

Pтс(t) = 1 – Qтс(t),

где вероятность отказа в соответствии с теорией вероятности равна произведению вероятностей отказа

для каждой из параллельных ветвей:

.

.

Поскольку вероятность отказа для всех ветвей одинакова, то получаем:

,

,

откуда

;

;

при этом  .

.

Пример: предположим, вероятность безотказной работы для рабочей ветви P(t) = 0,9.

Определим эффективность резервирования при кратном резервированием:

при m= 1 Pтс(t)= 1-(1-0,9)m+1= 1-0,1=0,99;

при m=2 Pтс(t) = 1-(1-0,9)m+2=1-(1-0,9)2+1=1-(1-0,9)3=0,999 - эффективность очевидна.

a) б)

1

m

в) г)

д)

рабочие ветви

Резервные ветви

е)

Рис.2.5.1. Виды резервирования

а) Постоянное общее резервирование с целой кратностью

б) Постоянное раздельное резервирование с целой кратностью

в) Общее резервирование с замещением и с целой кратностью

г) Раздельное резервирование с замещением с целой кратностью

д) Общее постоянное резервирование с дробной кратностью

е) Скользящее резервирование

Выводы:

- путем структурной избыточности можно достаточно эффективно увеличить надежность в

системе, состоящей даже из относительно низконадежных элементов;

- физическая природа резервируемых элементов может отличаться от основных;

- при наличии элементов, имеющих более одного вида отказа, необходимо их резервировать по всем видам отказа;

- структурное резервирование всегда связано с увеличением затрат и применяется в полной мере, когда другими путями добиться надежности невозможно;

-структурное резервирование всегда ведет к увеличению элементов в системе.

3.5. Временная избыточность.

Реализуется введением в структуру ТС накопительного звена, позволяющего в течение

определенного времени выполнять основную функцию по назначению при отказе элемента за

накопительным звеном. Если избыточное время будет выше времени восстановления отказавшего

элемента, то функция по назначению будет выполняться непрерывно и даже при отказе.

3.6. Информационная избыточность

Под ней понимается введение в ТС дополнительной информации по сравнению с той, которая необходима для выполнения функции по назначению при исправном состоянии системы: различного рода защиты, блокировки и другие устройства, которые контролируют исправное состояние ТС.

3.7.Повышение ремонтопригодности

Сущность метода состоит в применении конструктивных решений, повышающих ремонтопригодность ТС, что приводит к к уменьшению времени восстановления при отказе и соответствующему повышению коэффициента готовности.

Основные направления:

а) применение блочных элементов (при отказе блок меняется на заведомо исправный);

б) использование встроенных идентификаторов отказа, что значительно снижает время

восстановления;

в) применение специальных средств технической диагностики и восстановления,

снижающих время восстановления.

3.8. Улучшение организации и качества обслуживания

Основные принципы:

а) эксплуатация любой ТС должна осуществляться в полном соответствии с НТД и действующими Инструкциями и Правилами;

б) осуществлять эксплуатацию необходимо в соответствии с графиком планово

предупредительного ремонта.

в) Должно быть организованно непрерывное обучение эксплуатационного персонала.

Улучшение организации и качества обслуживания для ТС, находящихся в эксплуатации, является наиболее эффективным в отношении надежности мероприятием как с технической, так и с экономической точки зрения.

4.Техническая диагностика электроустановок.

4.1.Общие сведения.

Непрерывное усложнение технических объектов, обусловленное требованием повышения эффективности производства, и рост степени автоматизации управления производственными процессами, выдвигают на первый план проблему оптимальной организации эксплуатации сложных технических процессов. Важная роль отводится при этом определению состояния объектов, которое вследствие воздействия внешних и внутренних факторов изменяется с течением времени. Знание состояния технических объектов в любой момент времени позволяет оператору использовать их оптимальным образом. Учёт характера и момента изменений, происходящих в объекте, позволяет в кратчайшее время осуществить ремонт и тем самым повысить надежность объекта.

Проверка и восстановление составляют суть управления техническим состоянием изделий, устройств и систем. Эффективная организация такого управления является главной целью технической диагностики, которая выступает как одно из средств повышения надёжности.

При определении технического состояния объектов перед технической диагностикой ставятся три типа задач:

а) определение технического состояния, в котором объект проверки находится в настоящее время – это задачи диагноза (техническая диагностика);

б) предсказание технического состояния объекта в некоторый момент будущего – это задачи прогноза (техническая прогностика);

в) определение технического состояния объекта в некоторый момент прошлого – это задачи генетики (происхождение, возникновение, процесс формирования);

Техническая диагностика в структурном отношении может быть определена как совокупность идей, связанных с организацией оптимальных процедур проверки технического состояния сложных объектов, постановок возникающих при этом проблем и задач, а также методов и средств технической реализации указанных процедур.

Программа проверки представляет собой последовательность отдельных проверок, тестов. Отдельная проверка определяется, с одной стороны характером управляющего воздействия (т.е. тем, что и на какие входы подаётся) и, с другой стороны, характером ответа на это воздействие.

Качество программы проверки существенно влияет на эффективность проверки, характеризуемую затратами времени, материальных или энергетических ресурсов, человеческих усилий и т.п. Оптимизация программ проверки – это определение наилучшего состава отдельных проверок и наилучшей последовательности их реализации.

Техническая диагностика зародилась как наука в 60-х годах для решения задачи диагностирования вычислительных устройств. Повышение надежности ЭВМ в те годы связывалось с элементной базой, имеющей малую интенсивность отказов, снижением нагрузок, применением различных видов аппаратурной и информационной избыточности. Однако, по мере того, как сложные электронные системы становились составной частью современной промышленной технология, становилась все яснее ограниченность такого подхода. Сложность системы росла быстрее, чем показатели надежности элементной базы. Поэтому главным становится приспособленность к условиям эксплуатации, в частности пригодность к обслуживанию, обнаружению отказавших элементов, их замене, отсутствие тяжелых последствий при отказах.

Еще одно обстоятельство потребовало коррекции подходов к обеспечению надежности – жесткая связь между отдельными звеньями сложной технологической цепи. В этом случае ущерб от отказа отдельного аппарата определяется уже не стоимостью ремонта, а потерями, обусловлены-

ми нарушением технологического процесса, иногда необратимым. В этих условиях практически

любые мероприятия, направленные на быстрое обнаружение и устранение последствий отказа,

оказываются экономически оправданными.

В качестве одного из количественных показателей надежности

используют коэффициент готовности

Кг = Тр/Тр + То + Тв ,

где Тр, То, Тв - время работы, обслуживания и восстановления оборудования соответственно.

В сокращении времени обслуживания и восстановлении большая роль отводится методам и средствам диагностирования. Поскольку самыми сложными из технических объектов в отношении были вычислительные машины, методы и средства технической диагностики интенсивно развивались применительно к логическим и цифровым, приоритет отдавался контролю и диагностированию устройств и средств вычислительной техники. Позднее повышение требований в отношении надежности к объектам авиации, судостроения, автомобильного транспорта привело к развитию методов и средств технической диагностики в этих отраслях, где появились специализированные систем диагностирования. Значительно слабее развиты методы и средства контроля аналоговых устройств к которым относятся и электронные. Если показателем завершенности некоторого метода является его формализация, перевод на язык алгоритмов, реализуемых техническими средствами, то диагностирование аналоговых устройств нельзя считать решенной проблемой. Это положение в полной мере относится также к диагностированию шахтной аппаратуры управления и защиты, хотя она и строится по дискретному принципу. Немногочисленные работы, исследующие специфические вопросы технической диагностики рудничных электроустановок носят достаточно общий

характер без широкого выхода в практику эксплуатации. Некоторое совершенствование

диагностического оснащения шахтной аппаратуры, наблюдаемое в последнее время, является

результатом скорее опыта и интуиции проектантов, нежели следствием корректно полученных

научных рекомендаций.

4.2. Организация технической диагностики электроустановок (ЭУ)

К особенностям эксплуатации действующих электроустановок, значительно осложняющих их

техническую диагностику, относятся:

а) органичная связь с основным технологическим процессом: он может функционировать только при включенном состоянии ЭУ, перерывы в их работе ведут к нарушению технологического

процесса(иногда необратимому) со значительным экономическим ущербом, а иногда – к прямой

опасности для жизни людей (это особенно актуально для горных предприятий);

б) Эффективная техническая, диагностика ЭУ может осуществляться по условиям безопасности и только при отключенном электрооборудовании. С учетом этого организация ТД ЭУ предусматривает следующие формы:

- осмотр ЭУ;

- специальные испытания.

4.2.1. Осмотр.

Осмотр предусматривает оценку технического состояния ЭУ по внешним признакам:

отсутствие видимых повреждений, искрения, задымления и т.п. Производится осмотр оперативным персоналом без отключения ЭУ. При обнаружении неисправности восстановительные работы без отключения не производятся.

К достоинствам этой формы ТД относятся:

- не останавливается основной технологический процесс;

- не требуется дополнительных затрат.

Недостатки:

- получение очень ограниченной информации о техническом состоянии электроустановок.

4.2.2. Специальные испытания

Специальные испытания ЭУ по организации и содержанию подразделяются на следующие виды:

- общие электрические;

- регламентированные;

- оперативные.

Общие электрические испытания проводятся по необходимости как до монтажа ЭУ, так и в процессе монтажа и эксплуатации для получения первичной информации о техническом состоянии ЭУ. К основным видам таких испытаниям относятся:

- проверка правильности монтажа (соединение электрических схем, жгутов и кабелей);

- измерение сопротивлений изоляции;

- определение увлажненности изоляции повышенным напряжением переменного и постоянного тока;

-фазировка магнитосвязанных обмоток и др.

Методика проведения этих испытаний широко освещена в специальной и методической литературе (напр.,[1,2]), а также в соответствии с учебной программой отрабатывается на практических занятиях.

Регламентированные испытания относятся к профилактическим и проводятся по регламенту, устанавливливаемому НТ(К)Д: содержание, объем, приборное обеспечение, технология проведения тестов, квалификация персонала, интерпретация полученных результатов. Такие испытания всегда проводятся на отключенных ЭУ в специально отведенное время (не влияют на основной технологический процесс) с выполнением конкретно разработанных мероприятий по технике безопасности.

Оперативные испытания относятся к вынужденным, внеплановым и связаны с восстановлением ТС при отказе: условия проведения – по ситуации, программа тестирования и интерпретация результатов – эвристическая, т.е. произвольная, определяемая квалификацией персонала. Такие испытания всегда влияют негативно на технологический процесс, повышают опасность (ограниченности времени на восстановление ТС приводит к спешке, ошибкам при тестировании).

Наиболее сложным объектом технической диагностики в отношении ее организации и

проведения является аппаратура управления и защиты (АУЗ) в подземных выработках шахт и

рудников.

4.3. Техническая диагностика АУЗ

Опыт эксплуатации шахтных электроустановок позволяет сделать вывод, что основной причиной значительных нарушений технологического процесса при отказах электрооборудования является недопустимо большие потери на идентификацию отказа: по данным практики и специальных исследований на поиск неисправности уходит до 80 – 90 % общего времени восстановления. Известные многочисленные работы по исследованию надежности шахтного электрооборудования позволили значительно повысить надежность отдельных его элементов, разработать оптимальную организацию профилактических осмотров и ремонтов, что существенно уменьшило появление неисправностей в межосмотровой период. Однако даже при снижении аварийных отказов

элементов аппаратуры и повышении общего качества аппаратуры управления и защиты (АУЗ)

простои технологического оборудования вследствие отказов АУЗ являются недопустимо большими.

4.3.1.Особенности технической диагностики шахтной аппаратуры управления и

защиты (АУЗ).

Техническая диагностика шахтной АУЗ осуществляется по условиям эксплуатации в следующих случаях:

-профилактический осмотр и наладка АУЗ перед подключением аппаратуры;

-периодические профилактические осмотры и ремонты (ревизия)эксплуатируемого АУЗ по

графику ППР;

- аварийная (вынужденная) техническая диагностика АУЗ.

Профилактический осмотр и наладка АУЗ перед подключением производится на поверхности в условиях специализированной мастерской или электроцеха с применением испытательных стендов и других технических средств специально обученным персоналом. Объем диагностических работ определяется фактическим состоянием аппаратуры и требованиями, предъявляемыми к аппаратуре. На этом этапе непосредственное влияние мероприятий по технической диагностике на основной технологический процесс не оказывается. В принципе диагностирования состояние АУЗ на этом этапе не имеет каких либо специфических особенностей по сравнению с аналогичными работами в других отраслях.

Ревизия АУЗ производится на аппаратуре, установленной в шахте, но при планово остановленном основном технологическом процессе. Работа проводится в этом случае специально обученным персоналом, оснащенным необходимыми техническими средствами и запчастями. Объем и порядок проведения диагностических работ регламентированы соответствующими Правилами и Инструкциями.

Значительную сложность представляет процесс аварийного диагностирования при отказах АУЗ, обеспечивающей нормальное функционирование основного технологического процесса.

Особые затруднения в этом случае вызывает идентификация отказа. Это обусловлено тем, что по

технологическим требованиям предусмотренная для обеспечения технологического процесса АУЗ

оснащается дополнительно вспомогательным оборудованием и специальными средствами (посты и кабели управления, средства автоматизации, технологические датчики и т.п.). Кроме того и АУЗ, и комплектующие средства автоматики содержат различные технологические защиты и блокировки. Срабатывание любого элемента этого сложного комплекса воспринимается оператором однозначно - как отказ АУЗ, вызывающий остановку технологического процесса.

Поэтому задача идентификации отказов является особо актуальной при технической

диагностике эксплуатируемой АУЗ. Трудность идентификации отказов эксплуатируемой АУЗ

обусловлена следующими основными причинами:

а)жесткая зависимость технологического процесса от исправности АУЗ;

б)растянутость в пространстве АУЗ и комплектующих средств;

в)жесткий дефицит времени диагностирования;

г)строго регламентированный по условиям безопасности в подземных выработках объем и

порядок тестирования;

д)широкое оснащение АУЗ и комплектующих средств специальными и блокировками.

Зависимость технологического процесса от нормального функционирования АУЗ приводит к каскадному развитию отказа АУЗ, что может повлечь тяжелые последствия (опасность для жизни, необратимое нарушение технологического процесса) либо значительные потери, намного превосходящие не только затраты на диагностическое оборудование, но и стоимость самого комплекта АУЗ. Растянутость в пространстве комплекса АУЗ обусловлена технологией: отдельные компоненты комплекта АУЗ могут располагаться друг от друга на расстояниях в сотни и тысячи метров при отсутствии связи и сигнализации между местами их установки. Сложность идентификации отказа в этих условиях очевидна.

Жесткий дефицит времени на диагностирование объясняется причинами, изложенными выше. Следствием же указанного обстоятельства может явиться отступление от установленного регламента тестирования, появление ошибок, что может привести к весьма тяжелым последствиям: поражению человека, взрыву, пожару и т.д.Техническая сложность комплекта АУЗ требует высокой квалификации персонала, производящего идентификацию отказа, что в шахтных условиях не всегда достижимо. Высказанные соображения позволяют сделать вывод, что особая трудность испытываете при техническом диагностировании АУЗ, находящейся в эксплуатации, сводится, в основном, к оперативной идентификации отказавшего элемента за минимальное время в условиях жестких ограничений. Глубина идентификации определяется конструктивной проработкой объекта диагностирования: при блочном (модульном) исполнении аппарата глубина идентификации ограничивается определением неисправного легко заменяемого блока (модуля).

Проблема оперативной идентификации эксплуатационных отказов связана с решением следующих основных задач:

а)оптимальный уровень диагностической оснащенности АУЗ с учетом условий эксплуатации;

б)оптимальная стратегия оперативной идентификации отказа;

в) разработка оптимальных технических средств диагностики.

Под диагностической оснащенностью АУЗ понимается наличие в аппаратуре встроенных средств диагностирования идентификаторов, позволяющих получить, автоматически или путем

информацию выполнения регламентированных тестов необходимую информацию о работоспособности соответствующего элемента. Очевидно, что избыточное применение средств диагностирования достаточно сложных и в большом количестве неизбежно приведет к снижению надежности самого аппарата и его удорожанию. Поэтому задача диагностической оснащенности может быть эффективно решена лишь в оптимальном варианте. Результаты этого решения могут использоваться при проектировании АУЗ и в процессе ее эксплуатации.

Оптимальность стратегии процесса идентификации эксплуатационного отказа определяется минимальным временем поиска неисправности при выполнении минимально необходимых тестовых процедур с учетом ограничений, накладываемых требованиями горной технологии. Очевидно, что решение этой задачи находится в тесной связи с диагностической оснащенностью АУЗ. К техническим средствам диагностики, особенно встроенным, предъявляются противоречивые требования: с одной стороны, они должны давать достаточную информацию о различных состояниях объекта (это определяет их сложность), а с другой стороны - иметь надежность, не влияющую на надежность аппарата в целом (это возможно при максимальной их простоте). Оптимальное решение задачи требует специальных исследований. Корректное решение всех постановленных задач возможно при формализованном подходе процесса идентификации эксплуатационных отказов, что само по себе представляет отдельную проблему.

4.3.2. Идентификация отказов: понятие и определения.

Общепринято под термином "эксплуатационный отказ" понимать потерю рассматриваемой

объектом работоспособности в процессе эксплуатации. С позиция технической диагностики АУЗ

с такой трактовкой термина «эксплуатационный отказ» нельзя согласится. Далеко не всегда отключение или не включение аппарата управление и защиты обусловлено неисправностью какого – либо элемента, являющегося его частью либо входящего в его комплект. Эксплуатационные отказы, в основном, возникают как результат срабатывания защиты или блокировки при нарушении нормального режима работы, предусмотренного основным технологическим процессом и конструктивными параметрами самого аппарата (принято именовать такой режим штатным) без появления в аппарате каких-либо неисправностей. Целесообразно поэтому под понятием ”эксплуатационный отказ” понимать потерю аппаратом управления и защиты соответствия между состоянием аппарата и командой оператора. Такое определение эксплуатационного отказа АУЗ позволяет охватить все случаи, когда требуется идентификация отказа: является ли отказ результатом неисправности какого-либо элемента, либо следствием срабатывания встроенной защиты, либо его запрограммированным отключением технологической автоматикой. С учетом сказанного все эксплуатационные отказы можно подразделить на две категории:

а) штатные отказы;

б) нештатные отказы.

Штатным отказом АУЗ является запрограммированное схемой аппарата его отключение или не включение как следствия отклонения режима работы от штатного. При этом АУЗ не теряет работоспособности. Ликвидация отказа в этом случае сводится к устранению внешних причин, повлекших эксплуатационный отказ АУЗ. Примеры штатных отказов: срабатывание электрических защит, встроенных в АУЗ; работа технологических защит и т.п.

Нештатный отказ АУЗ – это отказ в общепринятом смысле как результат утраты АУЗ своей работоспособности, т.е. невозможность выполнения аппаратом в полном объёме своих функций вследствие неисправности одного или нескольких входящих в аппарат элементов. При нештатном отказе идентификация отказа необходима для ремонта или замены несправного элемента или блока. С позиций идентификации отказа можно подразделить на три типа:

а) легко распознаваемые отказы;

б) распознаваемые отказы;

в) трудно распознаваемые отказы.

К легко распознаваемым отказам можно отнести отказы элементов, имеющих идентификаторы, либо отказы, когда неисправность элемента, легко распознается при внешнем осмотре без специального тестирования.

При распознаваемом отказе неисправный элемент не имеет встроенного идентификатора, но он достаточно просто идентифицируется стандартным тестированием по заранее составленной программе ("штатное тестирование").

Трудно распознаваемые отказы идентифицируются нестандартным тестированием ("эвристическое тестирование').

Выбор средств технической диагностики и диагностических процедур в значительной мере зависит от характера проявления отказов. По этому фактору отказы можно подразделить на:

а)устойчивые отказы;

б) перемежающиеся (неустойчивее) отказы.

К устойчивым отказом относятся такие,которые являются следствием установившейся

неисправности, не исчезающей с момента возникновения в течение всего периода идентификации. Идентификаторы таких отказов не требуют памяти.

Перемежающиеся отказы (сбой) обусловлены воздействием специфических условий эксплуатаций – наличие неустойчивых контактных соединений, различного рода помех, случайных совпадений и т.д. Идентификация таких отказов затруднена, идентификаторы должны обладать памятью.

При составлении алгоритмов идентификации отказов, при проектировании технических средств диагностики должны учитываться все указанные особенности прогнозируемых эксплуатационных отказов.

4.3.3.Методы идентификации эксплуатационных отказов.

К наиболее распространенными методам можно отметить следующие:

- идентификация по аналогии;

- идентификация последовательным перебором;

- метод срединного деления;

- метод логического анализа;

- применение специализированных идентификаторов.

Идентификация по аналогии базируется на сопоставлении текущего отказа с предыдущими

похожими по симптомам проявления (используется свой и чужой накопленный опыт) – обычно этим методом пользуется малоквалифицированный персонал.

Достоинства оцениваются по факту удачной идентификации.

Недостатки: отсутствие эффективной стратегии идентификации, больше затраты, времени редко дает быстрый положительный результат.

Идентификация последовательным перебором заключается в последовательной проверке

всех элементов цепи до обнаружения отказавшего.

Достоинства: всегда дает положительный результат;

Недостатки: большая длительность идентификации.

Для более квалифицированного персонала этот метод может быть модернизирован в метод

идентификации по вероятностной оценке, когда в первую очередь проверяются элементы, имеющие большую вероятность отказов по опыту предыдущей эксплуатации.

Метод срединного деления представляет собой развитие предыдущего: для целей с большим

числом элементов она делится пополам, и идентифицируется половина цепи с неисправным элементом, которая, в свою очередь делится пополам и т.д. до тех пор, пока не будет идентифицирован отказавший элемент.

Достоинства:

- 100% результат;

- снижается время идентификации;

- может использовать персоналом любой квалификации.

Недостатки:

- неэффективен в сложных устройствах с параллельном соединением элементов.

Метод логического анализа – основан на том, что высококвалифицированный персонал «вычисляет» отказавший элемент по симптомам проявления отказа.

Достоинство: - 100% результат;

- уменьшается временя идентификации:

Недостаток:

- требуется высокая квалификация персонала.

Метод применения специализированных идентификаторов основан на подключении к ТС при отказе специальных программированных устройств, которые действия по определенной программе производит идентификацию.

Достоинство:

- минимальные затраты, времени на идентификацию;

- независимость от квалификации персонала.

Недостаток: ограниченность применения (для определённых устройств с определёнными типовыми отказами).

Все рассмотренные методы не являются формализованными, поэтому их эффективность зависит от квалификации персонала: этот недостаток является существенным. Устранить или хотя бы

уменьшить его позволяет метод идентификации отказа по диагностическому графу.

Метод идентификации эксплуатационного отказа по диагностическом графу.

Сложившаяся практика идентификации отказов АУЗ при эксплуатации обычно основана на логическом анализе принципиальных электрических схем и схем соединения. Это вызывает значительные неудобства, т.к. при существующих способах изображения электрических схем разнесенным методом связи между отдаленными элементами далеко не всегда очевидны. Кроме того, требуется глубокое неформальное знание этих схем, т.е. высокая квалификация, что в условиях шахтного обслуживания крайне затруднено: эксплуатационное обслуживание (в т.ч. идентификация эксплуатационных отказов) обычно осуществляется дежурным персоналом, в то время как монтаж и наладка производится оперативно - ремонтным персоналом. Поэтому требуется такая интерпретация электрической схемы АУЗ, которая позволила бы с полной очевидностью устанавливать взаимосвязи между элементами. Эта электрическая схема могла бы быть также использована как диагностическая модель АУЗ для анализа и принятия решений по проблемам оптимальной диагностической оснащенности и оптимальной стратегии идентификации отказов. Представляется целесообразным в качестве такой схемы предложить в дополнение к известным видам электрических схем (общая, структурная, принципиальная, функциональная, соединений, расположения, подключения) еще один вид - диагностическую электрическую схема, функциональное назначение которой -решение задач технической диагностики (в частности - идентификация эксплуатационных отказов). Диагностическая электрическая схема АУЗ может быть построена на основе следующих соображений: любая аппаратура управления и защиты оперирует потоками двух видов энергии - энергетическим и информационным. Энергетический поток реализуется через элементы силовой части АУЗ,

информационный - через элементы, осуществляющие управление и защиту. В первом приближении диагностическая схема может быть представлена в виде направленного графа, вершинами которого являются элементы силовой и информационной части АУЗ, а ребрами - направления передачи от элемента к элементу энергетического и информационного потока в соответствии с функциональным назначением элементов. Диагностическая схема составляется на основании принципиальной электрической по следующему принципу:

а) вычерчивается граф направления энергетического потока, соответствующий силовой части

АУЗ— по вертикали

б) для каждой вершины графа энергетического потока достраивается граф соответствующего

информационного потока в порядке причинной зависимости по горизонтали (при параллельных ветвях – ветвь, работающая раньше по времени, располагается выше).

Пользование диагностической схемой сводится к последовательному тестированию вертикального графа до выявления места разрыва потока cиловой энергии, а затем – последовательного тестирования соответствующего горизонтального графа до выявления места разрыва потока формационной энергии: элемент, производящий разрыв, и есть цель идентификации.

На рис 3 представлены в качестве примера принципиальная схема магнитного пускателя(рис. 3, а) и

соответствующий диагностический граф: например, при не включении пускателя проверяется на

пряжение на элементах U, Р, П, р, и КМ, и обнаруживается отсутствие напряжения после предохрани

теля, следовательно перегорел предохранитель. При наличие напряжения на КМ и не включении пус

кателя проверяется горизонтальный граф информационного потока энергии до обнаружения точки

разрыва

а)

б)

Р U

ПР

P

БК

КМ П Ст

Пр

БК

КМ

РТ

КМ КМ П Ст РТ

БК

Рис.2.3.1. Принципиальная (а) и диагностическая (б) схемы магнитного пускателя

Date: 2015-07-11; view: 2281; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |