Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Статистическое правило принятия решения

В тех случаях, когда точных знаний об использовании стратегий противником  нет, тогда проблема выбора стратегии

нет, тогда проблема выбора стратегии  требует знания вероятностей

требует знания вероятностей  (

( ,

,  ,

,  , …,

, …,  , …,

, …,  ) применения стратегий

) применения стратегий  (

( ,

,  ,

,  , …,

, …,  , …,

, …,  ).

).

Если каким-либо образом удается определить эти вероятности, то выбор решения осуществляется в условиях риска. Критерием выбора решения в данной ситуации является максимум ожидаемого результата при выборе стратегии  , который выражается следующим образом

, который выражается следующим образом

,

,

где  +

+  +

+  +… +

+… +  + … +

+ … +  = 1.

= 1.

При отсутствии информации о вероятностях применения противником стратегий можно вычислить ожидаемые значения каждого выбора для различных вероятностей и определить границы ожидаемых значений результата для каждого выбора.

Задача выбора вариантов ГПС

В настоящее время разработано множество вариантов ГПС. В каждом конкретном случае необходимо при проектировании выбирать наилучший среди них с точки зрения технических, организационных и экономических решений. При этом следует учитывать следующие условия [2,13].

1. Существует множество альтернативных вариантов ГПС, реализующих в ряде случаев взаимоисключающие друг друга концепции создания ГПС, различные конструктивные и технологические решения и т.д.

2. Возможно существование множества условий, в которых окажется ГПС после соз-дания, включающих условия эксплуатации, конструктивно-технологические особенности изготавливаемых изделий, особенности развития технологии. Указанные условия не могут контролироваться и управляться разработчиком ГПС, они существуют объективно и независимы от его воли.

3. Может быть получено некоторое множество результатов при создании ГПС в различных условиях эксплуатации в зависимости от выбранного альтернативного решения.

4. Имеется возможность оценки вероятности каждого условия, в котором, в будущем, может оказаться ГПС.

5. Сформулировано правило принятия решения. Решение может, приниматься в условиях определенности, риска и неопределенности.

Если решение принимается в условиях определенности, то каждое действие (выбор варианта ГПС) имеет известный результат. В условиях риска и неопределенности каждое действие может иметь несколько результатов в зависимости от условий, но в первом случае каждое условие имеет известную вероятность, а во втором – неизвестную.

Постановка задачи

Введем следующие обозначения:

(

( ,

,  , …,

, …,  , …,

, …,  ) – возможные альтернативные решения (варианты ГПС);

) – возможные альтернативные решения (варианты ГПС);

(

( ,

,  , …,

, …,  , …,

, …,  ) – ряд возможных условий, в которых может функционировать ГПС;

) – ряд возможных условий, в которых может функционировать ГПС;

(

( ,

,  , …,

, …,  , …,

, …,  ) – вероятность выполнения определенного условия

) – вероятность выполнения определенного условия  , причем

, причем  ,

,  .

.

Каждая пара ( ,

,  ) связана с результатом функционирования ГПС, который обозначим

) связана с результатом функционирования ГПС, который обозначим  . Связь альтернативного решения (выбор варианта ГПС), условия и результата может быть представлена в виде матрицы (табл.2). Если решение выносится в условиях определенности, то размерность этой матрицы понижается до вектора. Для примера рассмотрим задачу создания ГПС толстопленочных микросборок. Известно, что существуют три концепции создания таких ГПС: на основе завода-автомата (

. Связь альтернативного решения (выбор варианта ГПС), условия и результата может быть представлена в виде матрицы (табл.2). Если решение выносится в условиях определенности, то размерность этой матрицы понижается до вектора. Для примера рассмотрим задачу создания ГПС толстопленочных микросборок. Известно, что существуют три концепции создания таких ГПС: на основе завода-автомата ( ); гибких автоматизированных цехов (

); гибких автоматизированных цехов ( ); отдельных быстрозаменяемых модулей (

); отдельных быстрозаменяемых модулей ( ).

).

Типовая ГПС может эксплуатироваться при двух возможных условиях: толстопленочная технология сохранит в обозримом будущем свое доминирующее значение ( ) и, будет вытесняться какой-либо более прогрессивной технологией (

) и, будет вытесняться какой-либо более прогрессивной технологией ( ).

).

Комбинация альтернативных вариантов ГПС и условий развития технологии дает шесть результатов: производительность труда; фондоотдачу и т.д. Мы будем рассматривать экономический эффект при эксплуатации ГПС.

Очевидно, что первая концепция  для первого условия

для первого условия  наиболее благоприятна, так как создание завода-автомата при доминирующем значении толстопленочной технологии даст лучшие результаты.

наиболее благоприятна, так как создание завода-автомата при доминирующем значении толстопленочной технологии даст лучшие результаты.

С другой стороны, если толстопленочная технология утратит свое доминирующее положение, то создание ГПС на базе завода-автомата может иметь отрицательное значение -большие потери. Подобное утверждение особенно близко будет к истине, если к моменту окончания разработки ГПС заложенные в нее решения морально устареют.

Третий вариант ГПС  наиболее подходит для второго условия

наиболее подходит для второго условия  , так как в систему можно будет оперативно вводить новые модули, использующие новые ТП.

, так как в систему можно будет оперативно вводить новые модули, использующие новые ТП.

Положим, что экономический эффект от эксплуатации ГПС в терминах поставленной задачи выразится матрицей (табл. 2).

Таблица 2

| А | S | |

| S1 | S2 | |

| a 1 | ||

| a 2 | ||

| a 3 |

Решение задачи

Если известно, что толстопленочная технология не утратит своего доминирующего значения, то при принятии решения необходимо пользоваться только первым столбцом. Ясно, что в этих условиях будет выбран вариант  , так как он позволяет получить наибольший результат.

, так как он позволяет получить наибольший результат.

Если с вероятностью, равной единице, известно, что толстопленочная технология к окончанию разработки ГПС утратит свое доминирующее положение, то выбирается альтернатива  .

.

Если каким-либо образом удается определить эту вероятность, тогда выбор решения осуществляется в условиях риска.

Предположим, что в условиях риска  ;

;  . Тогда при выборе решения определяется ожидаемое значение каждого действия (выбора соответствующего варианта ГПС), а затем выбирается вариант ГПС с наибольшим ожидаемым значением.

. Тогда при выборе решения определяется ожидаемое значение каждого действия (выбора соответствующего варианта ГПС), а затем выбирается вариант ГПС с наибольшим ожидаемым значением.

Ожидаемая оценка результата при выборе варианта ГПС -  выражается следующим образом:

выражается следующим образом:

.

.

Для примера табл. 2 можно записать платежную матрицу (табл. 3)

Таблица 3

| Тип ГПС |

|

|

|

| 92,5 | ||

| 87,5 | ||

| 75,0 |

Поскольку  имеет наибольшее ожидаемое значение, необходимо выбрать вариант ГПС -

имеет наибольшее ожидаемое значение, необходимо выбрать вариант ГПС -  .

.

Для случая  и

и  -

-  = 77,5;

= 77,5;  = 82.5;

= 82.5;  = 75,0.

= 75,0.

Выбираем вариант ГПС -  .

.

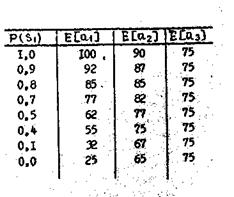

При отсутствии информации о вероятностях появления условий можно вычислить ожидаемые значения каждого выбора для различных вероятностей и определить границы ожидаемых значений результата для каждого выбора. Для рассматриваемого примера составим табл. 4 зависимости выбора структуры ГПС от вероятности стратегии.

Таблица 4

Выделенные в табл. 4 значения показывают, какие альтернативные варианты должны быть выбраны в соответствующих ситуациях:

1,0  0,8 -

0,8 -  ;

;

0,8  0,4 -

0,4 -  ;

;

0,4  0,0 -

0,0 -  .

.

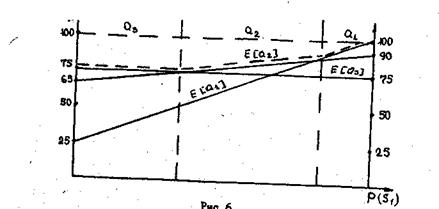

Полученное правило выбора может быть проиллюстрировано в виде

графика (рис. 6). По оси ординат откладываются значения  из табл. 4, а по оси абсцисс - соответствующие им вероятности

из табл. 4, а по оси абсцисс - соответствующие им вероятности  . Максимальные значения

. Максимальные значения  в заданной точке

в заданной точке  дают возможность определить выбор варианта структуры ГПС.

дают возможность определить выбор варианта структуры ГПС.

2. ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ГПС

2.1. Основные принципы организации группового производства

Групповое производство нужно рассматривать, во-первых, как производственную систему, для которой требуется новый, более совершенный характер разработки, управления и распределения производственных задач и, во-вторых, как организационную основу для построения гибких автоматизированных и автоматических производств [9,11]. Введение новой организации производства, обеспечивающей резкое сокращение производственных циклов и внутрицеховых перемещений, уменьшение незавершенного производства, более быстрое освоение новых изделий, связано в ряде случаев с коренной перестройкой давно уже вошедшей в практику формы создания производств, цехов и участков по функциональному или технологическому признаку, когда на участках выполняются над разными деталями однородные операции.

Научно-техническая подготовка производства является одной из основных подсистем, определяющих разработку многих моделей организации производства. Она состоит из этапов научной, конструкторской, технологической и организационной подготовки производства, взаимосвязанных между собой и обеспечивающих:

- сквозную унификацию конструкций, ТП, управляющих программ и математического обеспечения, создание плановых групп изделий;

- специализацию цехов, участков, рабочих мест под плановые группы изделий;

- подетальное планирование исходя из потребности сборки и полной загрузки участков обработкой групп изделий;

- наименьшие простои оборудования из-за переналадки;

- автоматизацию на базе станков с ЧПУ;

- автоматизацию технологического проектирования, включая разработку управляющих программ.

Организация и развитие группового производства базируются на унификации. Направлениями технологической унификации, получившими широкое распространение, являются типизация ТП и групповой метод обработки деталей.

Основой технологической унификации служит классификация деталей и их характеристик по конструктивно-технологическим признакам на базе общности оборудования, наладки и инструментальной оснастки. В настоящее время разработано несколько систем классификации и кодирования деталей ЕСКД, КСТПП, Техархив, Группроект и др. В результате классификации деталям обычно присваивают определенный шифр, что ускоряет их поиск по заданным признакам. Классификация необходима для автоматизированного решения задач ТПП.

После классификации разрабатывают групповой ТП, который позволяет осуществлять обработку любой детали данной группы без значительных отклонений от общей технологической схемы. Используя системы кодирования и классификации деталей, можно выявить их общие признаки и свести детали в определенные конструктивно-технологические группы.

Группой называется совокупность деталей, характеризуемая при обработке общностью оборудования, оснастки, наладки и ТП (операционного). При создании групп принимаются во внимание габариты детали, так как они определяют типаж оборудования и размеры технологической оснастки. Кроме этого учитываются их геометрическая форма, общность подлежащих обработке поверхностей, их точность и шероховатость, однородность заготовок, серийность выпуска, экономичность процесса.

При групповом производстве группа деталей характеризуется конструкторским, технологическим (общность технологии), инструментальным (общность оснащения) и организационно-плановым (единое планирование и организация производства) единством.

Допускается использование нескольких методов группирования деталей (по видам обработки, общности технологического маршрута, операциям), если они целесообразны в условиях данного производства. Этим и определяется универсальность группового метода.

Групповым технологическим процессом называется совокупность групповых технологических операций, обеспечивающих обработку различных деталей группы (или нескольких групп) по общему технологическому маршруту. При групповом технологическом маршруте некоторые детали или их группы могут пропускать отдельные операции.

Подобного рода процессы являются основой для создания участков с замкнутым циклом производства, специализированных участков и групповых (многономенклатурных) поточных линий. В этих случаях групповой (многопредметный) поток состоит из деталеопераций. При образовании групп деталей с общим ТП следует учитывать объем выпуска отдельных деталей.

При разработке групповых процессов необходимо исходить из следующих основных положений:

- принятая последовательность технологических операций при групповом маршруте должна обеспечивать обработку любой детали группы в соответствии с чертежом и техническими требованиями;

- технологическая оснастка должна быть групповой или универсально переналаживаемой;

- оборудование должно обеспечивать высокопроизводительную обработку при минимальных затратах на его переналадку.

Выполняя работу по созданию наиболее рационального процесса, следует решать и ряд вопросов технического и организационного характера. К их числу относятся: технологичность конструкции, унификация вида заготовок, установление производственных связей (маршрутов движения деталей на участке, в цехе), определение объема параллельных работ в различных подразделениях предприятия. Правила разработки групповых ТП изложены в ГОСТ 14316-75.

2.2. Проектирование участков группового производства

В проектировании этих производственных систем выделяют две стадии:

- макропроектирование, определяющее функционально-структурное построение систем;

- инженерные расчеты и проектирование отдельных компонентов систем.

Первая стадия имеет определяющее значение не только в целях научно обоснованного выбора структуры, но и для обеспечения эффективного функционирования системы в целом.

Макропроектирование подетальных участков (цехов) при реорганизации, реконструкции действующих или проектировании новых цехов (предприятий) выполняется в три этапа.

1. Анализ, и выявление конструктивно-технологической общности деталей на основе классификации. Цель классификации - получение на последнем ее уровне конечных классификационных группировок деталей, однородных по конструктивно-технологическим параметрам.

2. Анализ сформулированных групп деталей по определяющим планово-организационным характеристикам. При решении вопроса о специализации участков нельзя не учитывать характеристики деталей по таким факторам, как их трудоемкость и объем выпуска. Эти факторы в значительной мере предопределяют степень стабильности производственных условий и характер движения деталей в производстве, т.е. функционирование системы во времени.

3. Синтез конструктивно-технологической и планово-организационной общности деталей и окончательное формирование целевых и целостных структур систем (цехов, участков) группового производства. При закреплении групп деталей за участками необходимо обеспечить проектирование "равновеликих" участков по количественному составу

оборудования или нормам-управляемости.

Применительно к проектированию ГПС можно перечислить ряд укрупненных этапов проводимых работ:

- классификация деталей по конструктивно-технологическим признакам и группирование их;

- разработка групповых маршрутных ТП; нормирование их и расчет количества ТО и рабочих мест;

- определение уровня организации и автоматизации производственного процесса и разработка ТЗ на ГАУ, ГАЦ;

- разработка операционных ТП управления и контроля изделий, нормирование их, а также уточнение количества ТО и рабочих мест;

- разработка ТЗ на базовые части переналаживаемой оснастки, нестандартное технологическое и контрольно-измерительное оборудование;

- расчет количества и графиков подачи заготовок, основных и вспомогательных материалов, инструмента и технологической оснастки, расчет грузопотоков и предварительная планировка ГАУ, ГАЦ, разработка организации погрузочно-разгрузочных, транспортных и складских работ АТНС;

-разработка ТЗ на нестандартное оборудование АТНС;

- разработка структуры ГАУ, ГАЦ, схемы функционирования и общего алгоритма работы;

- разработка ТЗ на АСУ ГАУ, ГАЦ;

- разработка технических проектов на нестандартное оборудование и СУ и рабочих проектов на оснастку;

- разработка рабочей документации на нестандартное оборудование, технические средства управления, математическое обеспечение.

2.3. Методы специализации элементов производственной системы

Основой работ по специализации элементов производственной системы основных структурно-иерархических уровней от рабочего места до цеха или видов производства включительно являются классификация и кодирование объектов производства и ТП их изготовления. Классификаций этих объектов на этапе кодирования исходной информации назовем первичной, а группирование значений признаков первичной классификации - вторичной. Группирование является операцией объединения объектов по признакам первичной или вторичной классификации [13.14].

Для первичного описания объектов производства целесообразно применить многоаспектную (фасетную) систему классификации, в отдельных фасетах которой можно использовать иерархические системы классификации, характеризующие объекты в одном из аспектов. В фасетную формулу (совокупность фасет) описания объектов производства должны быть включены основные характеристики (свойства), оказывающие наибольшее влияние на выбор методов и средств их обработки.

При описании количественных признаков целесообразно кодировать их действительные значения. Значения качественных признаков, если они представлены на чертеже в явном виде, также следует индексировать в естественной форме или при помощи мнемонических обозначений. Числовые коды рекомендуется применять только в том случае, когда признаки описываются развернутой формулировкой из нескольких понятий.

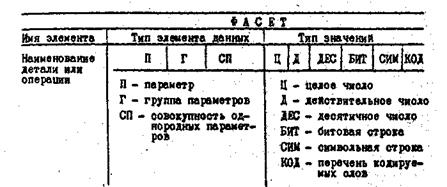

Для обработки закодированной информации на ЭВМ каждый фасет системы классификации должен представлять собой элемент данных, описываемых следующий характеристиками: имя элемента данных, тип элемента данных, тип значения (табл.5).

Таблица 5

Технологические процессы могут быть определены как объекты, обладающие внутренней структурой. В отличие от традиционного представления ТП как линейной последовательности операций, введение так называемого отношения предшествования для всех операций позволяет представить процессы изготовления деталей в виде структур типа графа.

Для группирования линейных структур и графов-структур ТП применяются разные алгоритмы, которые являются модификациями метода упорядочения структурированных объектов.

Алгоритм группирования деталей по ТП, представленным линейными структурами, заключается в следующем. Пусть имеется N деталей, каждая из которых описывается технологическими операциями виде цепочки ( ,

,  , …,

, …,  , …,

, …,  ). На первом этапе все детали упорядочиваются по длине цепочки. Наиболее длинная последовательность операций, например, комплексной детали принимается за основной "лидер". Для всех деталей, начиная со второй, проверяется возможность включения маршрутов в основной "лидер". Первая деталь, маршрут которой не вкладывается в основной "лидер", считается вторым "лидером". Таким образом осуществляется выделение "лидеров" и их групп для всей совокупности деталей N. При анализе возможности присоединения детали к "лидеру" допускаются пропуски операций в "лидере", но без изменения их последовательности. На последующих этапах возможно объединение лидеров.

). На первом этапе все детали упорядочиваются по длине цепочки. Наиболее длинная последовательность операций, например, комплексной детали принимается за основной "лидер". Для всех деталей, начиная со второй, проверяется возможность включения маршрутов в основной "лидер". Первая деталь, маршрут которой не вкладывается в основной "лидер", считается вторым "лидером". Таким образом осуществляется выделение "лидеров" и их групп для всей совокупности деталей N. При анализе возможности присоединения детали к "лидеру" допускаются пропуски операций в "лидере", но без изменения их последовательности. На последующих этапах возможно объединение лидеров.

Группирование графов производится в три этапа. На первом этапе все множество графов (деталей) разбивается на непересекающиеся группы. Каждая группа имеет "лидера" (комплексную деталь), остальные детали, входящие в эту же группу, является подграфами "графа-лидера". С позиций технологии это означает, что для любой группы деталей можно сформировать единый технологический маршрут. Им может быть любой технологический маршрут, полученный из "графа-лидера", а остальные детали будут обрабатываться по этому маршруту с пропусками некоторых операций.

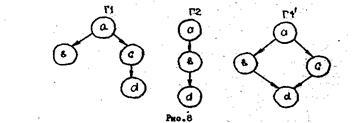

Пусть даны два графа А и В (рис.7). Будем считать граф А подграфом графа В ( ), если множество вершин А является подмножеством вершин графа В и при существовании пути между вершинами

), если множество вершин А является подмножеством вершин графа В и при существовании пути между вершинами  и

и  графа А имеется путь между соответствующими

графа А имеется путь между соответствующими

вершинами в графе В. Путем называется непрерывающаяся последовательность связей /дуг/.

В силу этого определения графы Г2 и Г3 являются подграфами графа Г1, т.е.  и

и  . Очевидно, что эти детали можно объединить в группу, так как для них допустим любой технологический маршрут, получаемый из Г1, причем на всех операциях повышается загрузка оборудования. Граф Г1 полностью описывает группу и является "графом-лидером".

. Очевидно, что эти детали можно объединить в группу, так как для них допустим любой технологический маршрут, получаемый из Г1, причем на всех операциях повышается загрузка оборудования. Граф Г1 полностью описывает группу и является "графом-лидером".

"Лидеры" назначается формально. Для этого все графы упорядочиваются по степени убывания количества вершин и состава связей.

Первая деталь становится "лидером" первой группы, а каждая последующая деталь, если она не может быть присоединена к уже имеющимся группам - "лидером" следующей группы. На последующих этапах с целью повышения загрузки оборудования осуществляется объединение групп, сформированных на первом этапе, которое происходит путем попарного сравнения только "лидеров".

На втором этапе группирования "лидером" объединенной группы становится один из бывших "лидеров", на граф которого накладываются дополнительные связи. Например, на рис.8 представлены "лидеры" Г1 и Г2 и новый "лидер" Г1*, полученный в результате объединения Г1 и Г2. Из рисунка видно, что  , но если на граф Г1 наложить дополнительную связь

, но если на граф Г1 наложить дополнительную связь  , то получим граф Г1 и

, то получим граф Г1 и  . Наложение дополнительной связи на граф уменьшает общее количество маршрутов, которые можно получить из данного графа. В связи с этим, начиная со второго этапа, необходимо указывать, какого "лидера" и в каком порядке следует сравнивать. Например, можно установить такое объединение "лидеров", при котором порядок их просмотра устанавливается по убыванию средней загрузки оборудования в группах.

. Наложение дополнительной связи на граф уменьшает общее количество маршрутов, которые можно получить из данного графа. В связи с этим, начиная со второго этапа, необходимо указывать, какого "лидера" и в каком порядке следует сравнивать. Например, можно установить такое объединение "лидеров", при котором порядок их просмотра устанавливается по убыванию средней загрузки оборудования в группах.

На третьем этапе объединение происходит как с наложением связей, так и с добавлением вершин. "Лидером" объединенной группы становится новый граф. Например, графы Г1 и Г2 на рис.9 различается по составу вершин, поэтому не могут быть подграфами друг друга. Но если рассмотреть усеченнные графы Г1* и Г2*, т.е. графы Г1 и Г2 после удаления оригинальных вершин  с сохранением всех связей между оставшимися вершинами, то

с сохранением всех связей между оставшимися вершинами, то  . Тогда группу "лидеров" 1 и 2 будет описывать граф Г, т.е. граф Г2* с добавлением ранее усеченных вершин и связей. Такое объединение "лидеров" повышает загрузку операций,попавших в область пересечения (Г2*). "Лидером" группы становится синтезированнный граф Г, который не соответствует структуре графов Г1 и Г2.

. Тогда группу "лидеров" 1 и 2 будет описывать граф Г, т.е. граф Г2* с добавлением ранее усеченных вершин и связей. Такое объединение "лидеров" повышает загрузку операций,попавших в область пересечения (Г2*). "Лидером" группы становится синтезированнный граф Г, который не соответствует структуре графов Г1 и Г2.

Объединение групп происходит до тех пор, пока улучшаются показатели загрузки оборудования. На протяжении работы всего алгоритма осуществляется проверкаа полученных групп по загрузке станков, например поточной линии, ГАЛ. Средняя загрузка оборудования при проверке качества сформированных групп рассчитывается следующим образом:

,

,

где М – количество вершин графа-лидера; N – число деталей в группе;  - трудоемкость

- трудоемкость  -й детали на

-й детали на  -й операции; [ ] – целая часть числа;

-й операции; [ ] – целая часть числа;  - коэффициент, учитывающий степень важности недогрузки

- коэффициент, учитывающий степень важности недогрузки  -го вида оборудования.

-го вида оборудования.

Если загрузка какой-либо группы превышает установленный порог  (например,

(например,  ), то эта группа считается сформированной; в противном случае продолжается укрупнение групп.

), то эта группа считается сформированной; в противном случае продолжается укрупнение групп.

При традиционном подходе к проектированию производственных систем проектировщик приникает решение о специализации элементов производственной системы на основе объемных расчетов загрузки оборудования обработкой определенных групп деталей. В условиях ГПС традиционный подход принятия решений не гарантирует качества, так как в реальных условиях распределение продукции по номенклатуре и трудоемкости имеет серьезные отклонения от средних значений, которыми проектировщик оперирует при объемных расчетах.

Возникает необходимость проверки правильности решений методом имиташоиного моделирования [14,15]. Входной информацией для генератора модели являются технологические маршруты обработки деталей, состав оборудования, время обработки детали на каждой операции, календарно-плановые нормативы, объемно-календарный или нормативный план работы анализируемого элемента производственной системы.

В результате просчетов на моделях могут быть получены: загрузка оборудования, объемы незавершенного производства, длительность межоперационного пролеживания деталей, продолжительность производственного цикла выпуска деталей, объем выпуска деталей в различные периоды времена и др.

Имитационное моделирование следует считать основным средством проектирования подразделений ГПС, без которого практически невозможно точно решить такие задачи, как расчет емкости накопительной системы, расчет оперативного плана, выбор эффективного режима эксплуатации ГПС и др.

Полученная модель ТП (рис.9) позволяет определить технологические маршруты изготовления деталей в групповом ТП. По плановым заданиям выпуска деталей можно определить количество модулей ТО заданной производительности, транспортные связи между технологическими модулями и их загрузку.

Проектируемый ТП оценивается множеством количественных характеристик (критериев): себестоимостью продукции, производительностью, коэффициентом загрузки оборудования, объемом незавершенного производства и т.д., которые, как правило, противоречивы. В связи с этим проектируемые ТП отличаются по этим критериям, и одни из них имеют лучшую производительность, а другие меньшую себестоимость продукции.

Возникает проблема выбора оптимального ТП, если он возможен, или наилучшего с точки зрения заданного критерия. Подобные задачи рассматриваются в теории математического программирования. Если можно ограничиться одним критерием, то задача ставится следующим образом.

Определить экстремум целевой функции (критерия)

при заданных ограничениях на независимые переменные в виде системы

Однако в большинстве случаев проектировщики стремятся удовлетворить множеству критериев, и задача математического программирования становится многокритериальной. В этом случае проблема оптимальности решается на основе компромисса. Наиболее простым методом является задание комплексного критерия (свертки критериев) в виде

;

;  ,

,

где  - весовой коэффициент значимости

- весовой коэффициент значимости  -го критерия качества технологического процесса

-го критерия качества технологического процесса  ; М - количество критериев качества.

; М - количество критериев качества.

В других случаях используют принцип оптимальности Парето.

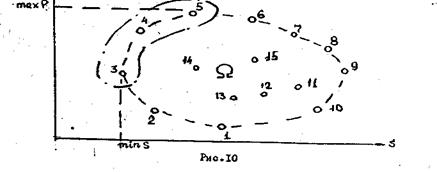

Положим, что ТП характеризуется двумя основными критериями: производительностью Р, которую желательно максимизировать, и себестоимостью S, которую следует минимизировать. Проводя процедуру группирования несколько раз, можно получить совокупность ТП, близких к оптимальным, и характеризующимся параметрами

,

,  , …,

, …,  , …,

, …,

и  ,

,  , …,

, …,  , …,

, …,  .

.

Расположив на плоскости точки, соответствующие разработанным вариантам ТП (рис.10), можно определить оптимальный ТП с точки зрения максимума производительности Р и минимума себестоимости S. Это противоречие разрешает принцип Парето, согласно которому оптимальными является множество вариантов ТП, образующих внешнюю оболочку множества  всех вариантов. Следовательно, в данном случае варианты 3, 4 и 5 будут соответствовать оптимальным ТП. Это означает, что каждый из этих вариантов в каком-то смысле лучше всех остальных.

всех вариантов. Следовательно, в данном случае варианты 3, 4 и 5 будут соответствовать оптимальным ТП. Это означает, что каждый из этих вариантов в каком-то смысле лучше всех остальных.

Например, вариант 3 имеет минимальное значение себестоимости, вариант 5 - максимальную величину производительности, а вариант 4 - большую производительность по сравнению с вариантом 3 и меньшую себестоимость по сравнению с вариантом 5.

2.4. Система технологической подготовки производства

В разд. 1 показана главная роль интеграции систем САПР и АСТПП

для эффективного функционирования ГПС. САПР для различных типов изделий разработаны в разной степени детализации. Так, например, САПР изделий радиотехники и микроэлектроники достаточно развиты для разработки и выдачи проектной информации на машинных носителях в систему АСТПП.

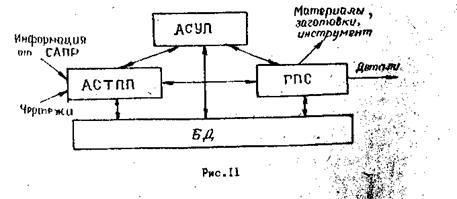

Взаимодействие АСТПП и САПР (рис.11) базируется на установлении параметрических отношений между БД элементов чертежей и элементов деталей, а также элементов ТП. Как правило, каждый из элементов - конструкторский и технологический - описывается на основе языков высокого уровня.

Автоматизация единичного и серийного производства заставляет пo-новому подойти к проектированию технологии. В условиях применения программируемого ТО требуется детальная проработка всех логических и расчетных элементов ТПП. Степень проработки ТП должна бить доведена до рабочих и вспомогательных ходов. Для правильного подбора оборудования, приспособлений, распределения деталей по участкам и формирования оптимального графика запуска деталей на обработку необходим тщательный анализ деталей, ТП и организации производственных подразделений. Надежность ТП должна прогнозироваться на стадии проектирования расчетными или имитационными средствами.

Многовариантность технологических решений изготовления конкретных деталей свидетельствует о том, что ТПП и, в частности, проектирование ТП при единичном и серийном производстве становятся на несколько порядков сложнее, чем при массовом производстве. К настоящему времени цикл их подготовки составляет 70-90% общего времени от получения заказа до изготовления готовой продукция, а цикл изготовления изделия - только 10-30%.

Основная цель ТПП - обеспечить мобильность производства при изменении программы выпуска в освоении новых видов изделия, высокую производительность труда при минимальных трудовых и материальных ресурсах, изготовление изделий в заданные сроки и требуемого качества.

Задачи ТП разбивается по функциям: обеспечение технологичности конструкции изделия, технологическое проектирование, изготовление средств технологического оснащения, организация и управление процессом ТПП.

Технологическое проектирование представляет собой комплекс проектно-расчетных работ, в который входит проектирование собственно ТП, состава и структуры производственных подразделений, оснащения, т.е. приспособлений, измерительного и вспомогательного инструмента, нестандартного оборудования, стендов и др.

На современном этапе технология радио- и приборостроения является уже не совокупность рекомендаций по изготовлению изделий, а методической основой управления производством и, входящими в его состав производственными автоматами.

При полном развитии АСТПП должна обеспечить решение всех задач ТПП, связанных с проектированием, анализом, контролем, учетом и регулированием ТП, в автоматическом или автоматизированном режиме. Автоматизация ТПП приводит к появлению новых функций либо к приобретению ранее существовавшими функциями самостоятельного значения. К ним относятся организация информационного обслуживания потребителя и программных систем АСТПП, автоматизация проектирования и настройки программных систем, реализующих функции ТПП. Некоторые функции, например такую, как организация и управление процессом ТПП, в этом случае следует переосмыслить. В автоматизированном варианте у нее появятся две составляющие: внешняя, аналогичная применительно к традиционной ТПП, и внутренняя, которая предназначена для организации вычислительного процесса в вычислительной системе АСТПП [2,11].

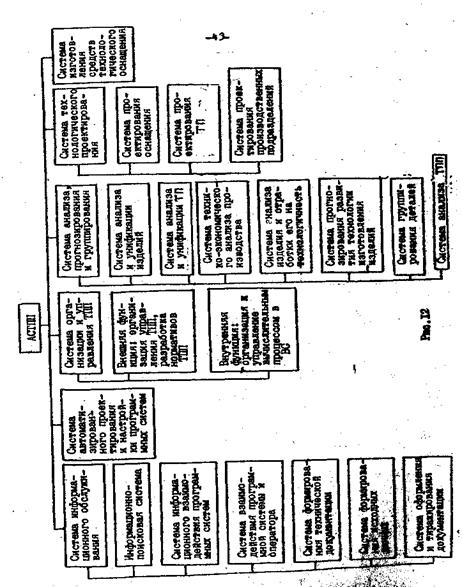

Примерный состав подсистем, необходимый для выполнения функций АСТПП, приведен на рис.12.

При организации и управлении ТПП в вычислительной системе (внутренняя функция) используется мониторная система, включающая управляющую программу, средства описания функций и команд системы.

Система автоматизированного проектирования и настройки программных систем ТПП позволяет уменьшить трудоемкость разработки правил решения задач технологии и обеспечить адаптивные свойства АСТПП. Остальные системы выполняет функции, аналогичные для традиционной ТПП.

Вследствие большого разнообразия возникавших на предприятия задач и сложности системы ТПП совершенно очевидна необходимость реализации системного подхода при постановке задач технологии. В основе такого подхода лежит представление о системе ТПП как о едином целом, где процесс обработки информации и управление им осуществляется на основе единого математического, программного, информационного, лингвистического, технического, методического и организационного обеспечения.

3. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ГПС

3.1. Основные требования и задачи, решаемые технологическим оборудованием

Состав ТО ГПС определяется его профилем. Для изготовления механических деталей ТО представляет собой металлорежущие станки; для производства микросхем и микросборок подбирают соответствующие технологические установки для диффузии, напыления, фотолитографии и т.д.

Одной из основных проблем создания ГПС является определение компромисса между универсальностью и специализацией ТО. Набор универсального ТО обладает большей гибкостью перестройки на другие виды изготавливаемых деталей, но одновременно и большими капитальными вложениями. Специализированное ТО может обрабатывать меньшую номенклатуру изделий, но является более производительным в дешевым.

В соответствии с принципами построения ГПС к ТО предъявляются следующие требования:

- состав ТО обуславливается конструкторско-технологическими особенностями группы изготавливаемых изделий;

- максимальная концентрация операций на отдельных единицах ТО, что позволяет сократить количество единиц оборудования, улучшить качество обработки и сократить продолжительность производственного цикла;

- полная автоматизация ТО, включая загрузку заготовок и выгрузку готовых деталей;

- постоянство базирования деталей при переносе их с одного вида оборудования на другой;

- возможность быстрой автоматической переналадки оборудования на другие режимы или смены инструмента;

- компоновочная и программная стыковка ТО разных видов е транспортной и измерительной системами;

- быстрая переналадка технологической оснастки, использование унифицированной групповой тары-спутника;

- автоматическое удаление и утилизация отходов производства.

Очевидно, что указанные требования в большинстве своем противоречивы и отражают лишь общие тенденции развития ТО. В наибольшей степени этим требованиям отвечают элементы ТО с ЧПУ, ввиду высокой степени автоматизации процессов и скорости переналадки. Такие технологические элементы ГПС называют ГПМ.

Поскольку ТП можно представить с помощью маршрутов, т.е. последовательности технологических операций, которые реализуются на определенном ТО, то можно для каждого ТП составить совокупность ГПМ, реализующих данный ТП.

В общем виде ГПМ могут быть классифицированы по принадлежности к тем или иным подсистемам ГПС. Основные типы ГПМ:

- гибкий производственный технологический модуль, представляющий единицу ТО, управляемую от микроЭВМ и снабженную промышленным роботом (ПР) для загрузки и выгрузки;

- гибкий производственный модуль склада;

- гибкий производственный транспортный модуль, представляющий транспортное средство с программным управлением;

- гибкий производственный контрольно-измерительный модуль.

С помощью таких ГПМ можно комплектовать любые технологические системы. Однако в настоящее время выбор серийно выпускаемых ГПМ ограничен. Наиболее широкое распространение нашли металлорежущие станки с программным управлением и обрабатывающие центры. Однако номенклатура операций ТП производства аппаратуры насчитывает около 1000 операций. Естественно, что объемы производства ГПМ по всем этим операциям различны, что приводит к необходимости унификации элементов ГПМ, начиная от системы подачи заготовок, выгрузки готовых изделий, систем управления и т. д.

ЗАДАЧИ МАТЕМАТИЧЕСКОГО ПРОГРАММИРОВАНИЯ В

ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЭА

5.1. Задача оптимальной загрузки транспортного устройства

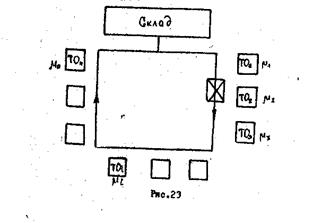

На производстве имеется транспортная система, обслуживающая  единиц ТО (рис. 23). Транспортная система характеризуется грузоподъемностью Р и полезным объемом V. На каждую

единиц ТО (рис. 23). Транспортная система характеризуется грузоподъемностью Р и полезным объемом V. На каждую  -ю единицу ТО транспортная система должна поставить детали

-ю единицу ТО транспортная система должна поставить детали  -го типа, характеризующиеся массой

-го типа, характеризующиеся массой  , и объемом

, и объемом  . Полезность перевозки детали

. Полезность перевозки детали  -го

-го

типа по заданному маршруту пропорциональна производительности ТО, для которого она предназначена,  , т.е. чем больше производительность ТО, тем большее количество деталей необходимо к нему доставить.

, т.е. чем больше производительность ТО, тем большее количество деталей необходимо к нему доставить.

Задача состоит в том, чтобы определять количество  деталей

деталей  -го типа,

-го типа,  , которое необходимо загрузить в транспортное устройство, чтобы полезность перевозки деталей была бы максимальной. При этом загрузка всего ТО также будет максимальной. Подобные задачи относятся к задачам математического программирования. В качестве

, которое необходимо загрузить в транспортное устройство, чтобы полезность перевозки деталей была бы максимальной. При этом загрузка всего ТО также будет максимальной. Подобные задачи относятся к задачам математического программирования. В качестве

целевой функции, очевидно, следует выбрать суммарную полезность перевозки деталей

.

.

Ограничения на независимые переменные устанавливается по грузоподъемности и полезному объему транспортного устройства. Ограничение по грузоподъемности заключается в том, что суммарная масса деталей, перевозимых транспортным устройством, не должна превышать его грузоподъемности

.

.

Ограничение по полезному объему аналогично

.

.

В данном случае и целевая функция и ограничения является линейными, поэтому задача математического программирования относится к задачам линейного программирования.

5.2. Геометрическая интерпретация задачи линейного программирования

Задача линейного программирования имеет простую геометрическую интерпретацию. В евклидовом  -мерном пространстве система ограничений определяет некоторый выпуклый многогранник

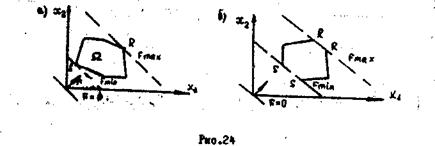

-мерном пространстве система ограничений определяет некоторый выпуклый многогранник  (рис.24). Для выяснения геометрической сущности целевой функции приравняем ее нулю

(рис.24). Для выяснения геометрической сущности целевой функции приравняем ее нулю

.

.

Полученное уравнение определяет в  -мерном пространстве гиперплоскость, проходящую через начало координат перпендикулярно вектору

-мерном пространстве гиперплоскость, проходящую через начало координат перпендикулярно вектору  при

при  (рис.24а).

(рис.24а).

Для нахождения максимума необходимо гиперплоскость  отодвинуть параллельно самой себе в направлении вектора

отодвинуть параллельно самой себе в направлении вектора  как можно дальше от начала координат, но так, чтобы с областью допустимых решений оставалась хотя бы одна общая точка R. Аналогично, минимум будет находиться в точке S. На этом основан графический метод решения задачи с двумя неизвестными

как можно дальше от начала координат, но так, чтобы с областью допустимых решений оставалась хотя бы одна общая точка R. Аналогично, минимум будет находиться в точке S. На этом основан графический метод решения задачи с двумя неизвестными

Если гиперплоскость параллельна ребру или грани области  , то решений будет бесчисленное множество - все точки ребра или грани (рис.24,б). Если множество

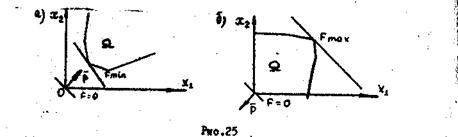

, то решений будет бесчисленное множество - все точки ребра или грани (рис.24,б). Если множество  не ограничено сверху, то гиперплоскость можно передвигать сколь угодно далеко (рис.25,а). Функционал в данном случае не ограничен и задачу на

не ограничено сверху, то гиперплоскость можно передвигать сколь угодно далеко (рис.25,а). Функционал в данном случае не ограничен и задачу на  решить невозможно, хотя на

решить невозможно, хотя на  задача решается. В случае, если не введены ограничения снизу, в том числе и

задача решается. В случае, если не введены ограничения снизу, в том числе и  , то подобная ситуация может сложиться при решении задачи на минимум (рис.25,б). При условии

, то подобная ситуация может сложиться при решении задачи на минимум (рис.25,б). При условии  значения функционала снизу всегда ограничены нулем.

значения функционала снизу всегда ограничены нулем.

Понятно, что графически задача решается только на плоскости, размерность которой равна двум. Для более сложных случаев разработан специальный метод нахождения экстремумов – симплекс-метод. В основе его лежит то свойство задачи,что система ограничений определяет в  -мерном евклидовом пространстве выпуклый многогранник, в одной из вершин которого достигается экстремум целевой функции.

-мерном евклидовом пространстве выпуклый многогранник, в одной из вершин которого достигается экстремум целевой функции.

Это обстоятельство дает возможность не испытывать на оптимальность все бесчисленное множество точек многогранника, а ограничиваться только перебором его вершин. Отсюда выявляется способ решения задачи - определить любую вершину многогранника, а затем от вершины к вершине добираться до нужной точки, т.е. до экстремума.

Для примера рассмотрим решение следующей задачи линейного программирования. Целевая функция задается в виде

,

,

а ограничения

,

,

,

,

;

;  .

.

Геометрическая интерпретация этой задачи приведена на рис.26. Вектор градиента Р целевой функции имеет направляющие проекции [1,1]. Точка R определяет экстремум целевой функции, который достигается при  и

и  .

.

5.3. Транспортная задача

В тех случаях, когда на производстве осуществляется сложные перевозки продукции, т.е. имеется  пунктов отправления (cкладов) с запасами

пунктов отправления (cкладов) с запасами  ,

,  единиц груза в каждом, и

единиц груза в каждом, и  _пунктов назначения (участков ГПМ и т.д.) с потребностями

_пунктов назначения (участков ГПМ и т.д.) с потребностями  ,

,  , используют постановку транспортной задачи. При этом предусматривается, что стоимость перевозки единицы продукции по соответствующему маршруту от

, используют постановку транспортной задачи. При этом предусматривается, что стоимость перевозки единицы продукции по соответствующему маршруту от  -го склада

-го склада  -му потребителю задается матрицей, элементы которой

-му потребителю задается матрицей, элементы которой  ,

,  ;

;  известны.

известны.

Решением задачи при такой постановке будет являться матрица  , где

, где  - элементы матрицы, определяющие количество единиц продукции, которое необходимо доставить из

- элементы матрицы, определяющие количество единиц продукции, которое необходимо доставить из  -го склада

-го склада  -му потребителю (матрица перевозки).

-му потребителю (матрица перевозки).

Формальная постановка задачи сводится к формализации целевой функции и ограничений. В качестве целевой функции в этой задаче можно принять минимум стоимости перевозок по всем пунктам отправления и назначения

,

,

при ограничениях на запасы складов

;

;  ,

,

и ограничениях на достаточность потребности пунктов назначения

;

;  ,

,

и

,

,  .

.

В том случае, если

,

,

транспортная задача называется закрытой, в противоположном случае - открытой.

7. ОПЕРАТИВНОЕ УПРАВЛЕНИЕ В ГПС

Оперативное управление представляет собой процесс временной и пространственной организации производства. Структурно оперативное управление подразделяется на три группы задач, взаимосвязь между которыми образует иерархическую трехуровневую структуру.

На первом (нижнем) уровне решаются задачи управления отдельными технологическими операциями и их элементами. Как правило, в автоматическом режиме эти функции выполняются регуляторами, являющимися элементами СУ оборудованием.

На втором уровне решаются задачи локального управления оборудованием, основные функции которых заключаются в выполнении последовательности технологических операций в соответствии с заданной программой (логическое управление). Содержание программы управления зависит от типа оборудования, для сборочного центра программой задается последовательность движений робота-сборщика, моменты смены рабочего инструмента и посылки команд на загрузку и разгрузку сборочной позиции объектами оборки. Программа содержит также информацию о значениях технологических параметров операций, которые используется регуляторами первого уровня.

Не третьем уровне решаются задачи управления материальными потоками, проходящими через технологическое подразделение.

Можно выделить две основные задачи оперативного управления: оперативное (календарное) планирование; оперативный контроль и корректировка планов.

Основной характеристикой системы оперативного управления ГПС является скорость реакции на изменение условий функционирования производства. Характерными для ГПС являются отказы оборудования, нестабильность качества исходных материалов и их поставок, смена номенклатуры выпускаемой продукции, изменения режимов функционирования системы, связанные с переналадками оборудования и т.д. Таким образом, система оперативного управления ГПС должна быть гибкой и быстро приспосабливаться к текущим условиям производства.

7.1. Оперативное планирование

Оперативное планирование представляет процесс программирования деятельности всех элементов технологического подразделения в пределах заданного периода времени - планового периода. На этот период технологическому подразделению устанавливается план выпуска продукции по объёму и номенклатуре.

Результатом решения задачи календарного планирования является временное и пространственное упорядочение комплекса запланированных работ. Временное упорядочение выражается в определении сроков начала и окончания выполнения работ, а пространственное - в назначении работ на определенное ТО.

В автоматизированном варианте результаты планирования оформляются в виде задания, либо представляющего собой комплекс программ, передаваемых в локальные системы управления, либо на программных носителях.

Формально задача планирования ставится следующим образом.

Пусть на технологической участке требуется обработать  деталей (или их партий). Обозначим

деталей (или их партий). Обозначим  операцию с номером

операцию с номером  ;

;  , которая выполняется над

, которая выполняется над  -й деталью,

-й деталью,  ;

;  - число операций, которое необходимо выполнить над

- число операций, которое необходимо выполнить над  -й деталью;

-й деталью;  - номер группы оборудования, настроенного на выполнение операции

- номер группы оборудования, настроенного на выполнение операции  ;

;  - номинальная продолжительность выполнения операций

- номинальная продолжительность выполнения операций  .

.

Последовательность операций или прохождения детали через группы оборудования является технологическим маршрутом

.

.

Обозначим  - момент начала, а

- момент начала, а  - момент окончания операции

- момент окончания операции  . Предположим, что каждая операция выполняется без перерыва, т.е. удовлетворяется соотношение

. Предположим, что каждая операция выполняется без перерыва, т.е. удовлетворяется соотношение

.

.

Очевидным условием является также проведение в каждый момент времени на каждой единице оборудования только одной операции. Совокупность чисел  называется календарным планом.

называется календарным планом.

При формальной постановке задачи календарного планирования требуется задать целевую функции планирования, которая каждому плану  ставит в соответствие некоторое число

ставит в соответствие некоторое число  , оценивающее эффективность плана. Целевую функцию часто называют критерием эффективности. Задача оптимального планирования заключается в отыскании такого плана

, оценивающее эффективность плана. Целевую функцию часто называют критерием эффективности. Задача оптимального планирования заключается в отыскании такого плана  , который дает экстремум критерия эффективности

, который дает экстремум критерия эффективности  и удовлетворяет ограничениям.

и удовлетворяет ограничениям.

7.2. Критерии эффективности оперативного управления ГПС

Выбор критерия эффективности осуществляется индивидуально для каждого конкретного производственного подразделения по результатам анализа его экономических, организационных и технических особенностей. Наиболее часто используют следующие критерии эффективности.

1. Минимизация времени выпуска заданного объема продукции

,

,

где  - множество единиц оборудования;

- множество единиц оборудования;  - суммарное время выполнения операций

- суммарное время выполнения операций  -й единицы оборудования;

-й единицы оборудования;  и

и  - суммарное время переналадок и простоя

- суммарное время переналадок и простоя  -й единицы оборудования.

-й единицы оборудования.

Иногда используют частные случаи указанного критерия, например

.

.

2. Максимизация загрузки оборудования

.

.

При этом объем выпуска продукции считается заданным.

3. Минимизация суммарных производственных затрат

.

.

где  ,

,  - суммарные затраты на выполнение операций и переналадку

- суммарные затраты на выполнение операций и переналадку  -го оборудования;

-го оборудования;  - суммарные затраты на транспортно-складские операций и энергетические ресурсы.

- суммарные затраты на транспортно-складские операций и энергетические ресурсы.

Кроме очевидных ограничений на практике при решении задач календарного планирования приходится учитывать еще ряд других. Рассмотрим некоторые из них, характерные для ГПС.

1. Структура сети транспортных маршрутов. Особенности этой структуры определяет возможности и время транспортировки деталей между оборудованием участка. Структура транспортной сети должна допускать выполнение всех технологических маршрутов, что является условием работоспособности участка. Характерной для некоторых ГПС является структура типа "передача через склад". При ее использовании после обработки на определенной единице оборудования деталь возвращается на склад и оттуда подается на дальнейшую обработку.

2. Директивные сроки окончания обработки определенных деталей.

Для ряда деталей внутри планового периода могут быть заданы ограничения типа  , где

, где  - директивный срок окончания обработки

- директивный срок окончания обработки  -й детали.

-й детали.

3. Ресурсные ограничения. Выполнение заданного множества операций требует расхода определе

Date: 2015-07-10; view: 488; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |