Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

З’єднання, види розмірів. Система допусків і посадок. Квалітет

Вступление.

Машиностроение - важнейшая отрасль промышленности (его продукция - машины различного назначения) поставляются всем отраслям национальной экономики Украины.

Весьма актуальна проблема повышения технологического обеспечения точности в машиностроении. Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машины и технологии их производства.

Решение вопросов точности должно решаться комплексно. Так повышение точности механической обработки снижает трудоемкость сборки в результате устранения пригоночных работ и обеспечения взаимозаменяемости деталей изделия. Особое значение имеет точность при автоматизации производства. С развитием автоматизации производства проблема получения продукции высокого качества становится все более актуальной.

Розміри, допуски розмірів, допуски форми, взаємного розташування.

Класи точності, шорсткість поверхонь деталей.

Точність геометричних параметрів деталей. Розміри елементів

з’єднання, види розмірів. Система допусків і посадок. Квалітет.

Позначення на кресленнях допусків розмірів.

При изготовлении деталей, даже одинаковых, их размеры не могут получиться абсолютно одинаковыми.

Детали машин, особенно быстроизнашиваемые, могут заменяться новыми, которые изготавливаются заранее на ремонтных предприятиях с определённой точностью, позволяющей ставить их на место изношенных без какой-либо предварительной подгонки или доработки. Такие детали получили название запасные части.

На этом основан принцип взаимозаменяемости в машиностроении. Взаимозаменяемые детали должны быть одинаковыми по материалу, размерам, прочности, твёрдости, качеству обработки поверхности и другим показателям.

Простейшие геометрические тела, составляющие детали, будем называть их элементами.

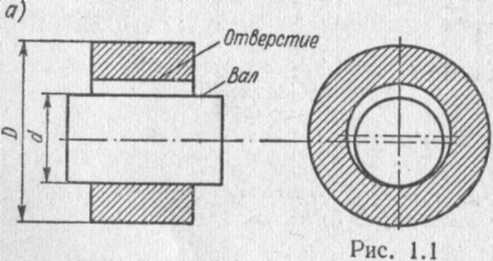

Две детали, элементы которых входят друг в друга, образуют соединение. Такие детали называются сопрягаемыми деталями, а поверхности соединяемых деталей – сопрягаемыми поверхностями. Поверхности тех элементов деталей, которые не входят в соединение с поверхностями других деталей, называются несопрягаемыми поверхностями.

Один из размеров соприкасающихся поверхностей носит название охватывающег о, а другой – охватываемого.

Сопрягаемые детали могут быть ограничены поверхностями различной формы:

- цилиндрическими;

- коническими;

- винтовыми;

- плоскими.

Соединения деталей, имеющих цилиндрические поверхности различной формы с круглым поперечным сечением, называются гладкими цилиндрическими.

Рис.1. Гладкое цилиндрическое соединение.

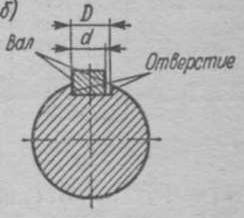

Если сопрягаемыми поверхностями каждого элемента соединения являются две параллельные плоскости, то соединение называется плоским соединением с параллельными плоскостями или просто плоским (рис.2):

Рис.2. Плоское соединение.

Примечание: з десь и в дальнейшем термины «вал» и «отверстие» относятся не только к

цилиндрическим деталям круглого сечения, но и к элементам деталей дру-

гой формы (например, ограниченным двумя параллельными плоскостями).

При этом охватывающая поверхность носит название отверстия, охватываемая – вала, а соответствующие им размеры – диаметры отверстия и вала.

Под размером элементов, образующих гладкие соединения, и аналогичных несопрягаемых элементов понимается: в цилиндрических соединениях – диаметр, в плоских – расстояние между параллельными плоскостями по нормали к ним. В более узком смысле Размер — числовое значение линейной величины (диаметр, длина и т. д.) в выбранных единицах измерения.

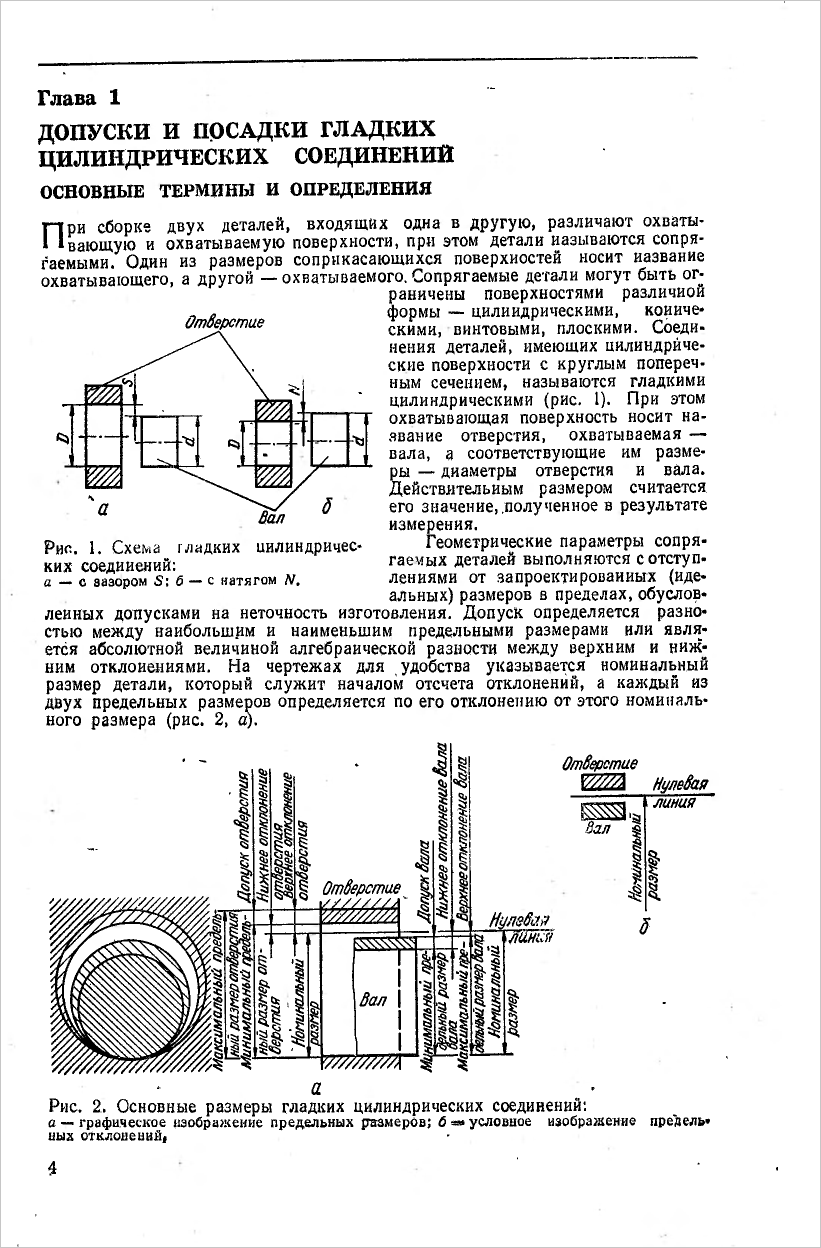

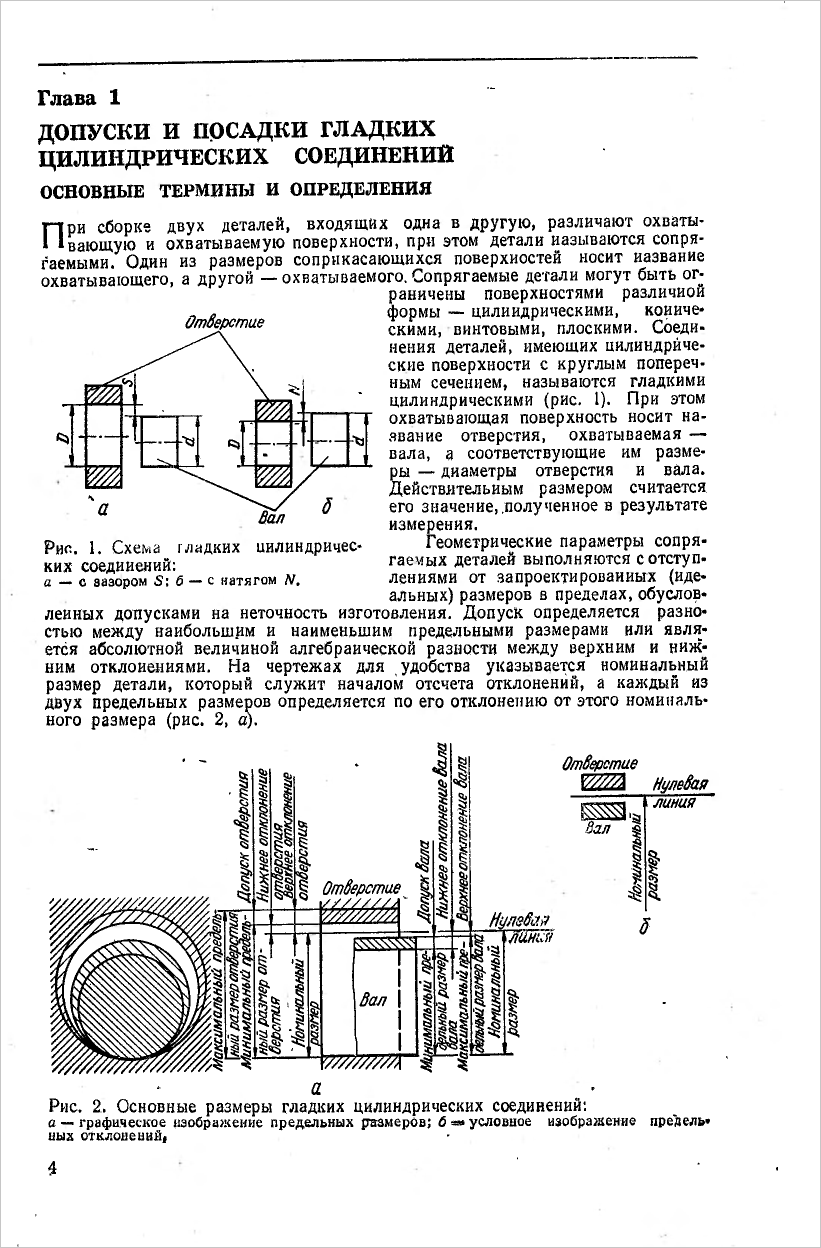

Рис.3. Схема гладких цилиндрических соединений

(разность размеров отверстия и вала):

а – с зазором S; б – с натягом N;

S – зазор, N –натяг, D – диаметр отверстия, d – диаметр вала.

Основные положения, термины и определения, относящиеся к понятию размеры, рассмотрим на примере системы допусков и посадок для гладких цилиндрических соединений, в которых различают две детали:

- отверстие - охватывающая деталь (термин, применяемый для обо-

значения внутренних (охватывающих) элементов деталей;

- вал - термин, применяемый для обозначения наружных (охватывае-

мых) элементов деталей.

Приняты три вида размеров:

1). Номинальны м называют размер, который задаётся конструктором на чертеже и относительно которого определяются предельные размеры и отсчитываются предельные отклонения.

Чтобы детали были взаимозаменяемыми и их можно было собирать в узлы без дополнительных подгонок, они должны изготавливаться с определёнными, заранее заданными отклонениями от номинального размера.

От того, насколько точно по отношению к требованиям чертежа изготовлена деталь, зависят работоспособность и долговечность узла, а следовательно, и машины после ремонта.

2). Действительным называют размер, установленный измерением детали с допустимой погрешностью.

Действительные размеры изготовленных деталей несколько отличаются от номинальных, поэтому для установления границ возможных колебаний действительных размеров введены два предельных размера – верхнее и нижне е.

3). Предельными называют допустимые размеры, между которыми должен находиться или которым может быть равен действительный размер детали.

Верхнее отклонение – алгебраическая разность между наибольшим и номинальным размерами, нижне е – между наименьшим и номинальным размерами.

Отклонения могут быть положительными, отрицательными и равными нулю.

Геометрические параметры сопрягаемых деталей выполняются с отступлениями от запроектированных (идеальных) размеров в пределах, обусловленных допусками на неточность изготовления.

Допуском называют разность между наибольшими и наименьшими предельными размерами. Допуск характеризует точность размера: чем меньше допуск, тем выше точность.

От того, насколько точно по отношению к требованиям чертежа изготовлена деталь, зависит работоспособность и долговечность узла, а следовательно, и машины при изготовлении или после ремонта.

В зависимости от требований, предъявляемым к сочленяемым деталям, задаются различные величины допусков, характеризующие класс точности. Нужная точность размеров деталей при изготовлении определяется системами допусков на различные соединения.

Допуск влияет на трудоёмкость изготовления и себестоимость детали. Изготовление детали с меньшим допуском требует применения более точных оборудования и средств измерения, что удорожает деталь. В строительном машиностроении наиболее высоким является второй класс точности.

Рис.4. Основные размеры гладких цилиндрических соединений:

а – графическое изображение предельных размеров;

б – условное изображение предельных отклонений.

На чертежах для удобства указывается номинальный размер детали, который служит началом отсчёта отклонений, а каждый из двух предельных размеров определяется по его отклонению от этого номинального размера (рис.4 а).

На машиностроительных чертежах номинальные размеры и предельные отклонения проставляются в миллиметрах без указания размерности.

На чертежах допуски размеров, годных для сборки деталей, обозначают верхним и нижним предельными отклонениями.

Верхнее отклонение - алгебраическая разность между наибольшим предельным и номинальными размерами.

Нижнее отклонение - алгебраическая разность между наименьшим предельным и номинальным размерами.

Числовые значения основных отклонений отверстий и валов приведены в ГОСТ 25346—82.

Верхнее и нижнее отклонения проставляются за номинальным размером обязательно со знаком «+» или – более мелким шрифтом (например, надпись

40

означает, что наибольший размер детали равен 40, 25 мм. а наименьший 39,85 мм).

Предельные отклонения равные нулю, не указывают, проставляют лишь одно отклонение – положительное на месте верхнего или отрицательное на месте нижнего, например,

25

означает, что наибольший размер 25, 3 мм, наименьший 25 мм, или

15

означает, что наибольший размер 15 мм, наименьший 14,8 м м.

Предельные отклонения, равные по абсолютной величине, но имеющие разные знаки, проставляют один раз со знаком « » таким же шрифтом, как и номинальный размер, например,

» таким же шрифтом, как и номинальный размер, например,

50 0,25

Означает, что наибольший размер 50,25 мм, наименьший 49,75 мм.

Отклонения указывают после номинального размера тремя способами:

I – условно, с указанием буквенного обозначения поля допуска вала (строчными буквами) или отверстия (прописными буквами латинского алфавита: основной вал обозначают h, основное отверстие обозначают Н) и квалитета

Квалите т - совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Квалитет характеризует точность размеров, определяемую величиной полей допусков. Квалитеты обозначают так: 01, 0, 1, 2, …. Квалитет 01 соответствует самому высокому уровню точности. Квалитеты (классы точности), характеризуя степень точности размера, определяют необходимость применения тех или иных методов и средств обработки деталей.

0 6 8 10 11 квалітет

%

200 -

100 -

Ø50;

мм

мм

Ø100;

мм

мм

Токарна обробка зовнішніх циліндричних поверхонь

Рис.5. График зависимости стоимости обработки

от квалитета точности изделия.

, например,

Date: 2015-06-11; view: 653; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |