Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Назначение, область применения детали

Деталь, данная мне для изучения в процессе прохождения практики - это винт. Он производится во внутризаводском предприятии “Двигатель” (производственный участок №10 цеха №15 ОАО АК “ТУЛАМАШЗАВОД”).

Винт входит в состав дизельного двигателя и выполняет функцию крепежного приспособления со спиральной нарезкой. Предназначен для крепления отдельных составляющих частей двигателя. Объем выпуска детали в год составляет 2000 штук, что соответствует объему мелкосерийного производства.

Описание детали. Деталь представляет собой тело вращения. Длина детали 123–1 мм. Диаметр 20мм. Для крепления винта нарезана резьба М20-8g.

3. АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ.

Законченная часть технологического процесса, выполняемая на одном рабочем месте, называется технологической операцией.

Технологический процесс изготовления детали содержит 7 операций.

0010 – отрезная (пила ножовочная);

0030 – токарная (токарно – винторезный станок 1К62);

0035 – токарная (токарно – винторезный станок 1К62);

0060 – сверлильная (вертикально – сверлильный станок ТСМ-212);

0070 – резьбонакатная (резьбонакатной п/автомат UPW 2.5*100);

0080 – промывка (машина моечная МК-100);

0200 – покрытие;

Законченная часть технологической операции, характеризуемая постоянством применяемого инструмента, и поверхностей, образуемых обработкой и ли соединяемых сборкой (ГОСТ 3.1109-73), называется технологическим переходом.

Операция 0010 состоит из одного перехода:

1- резать штангу на заготовки.

Операция 0030 состоит из четырех переходов:

1 – подрезать торец.

2 – обточить фаску 1.

3 – отрезать деталь в размер 2.

4 – уложить деталь в тару.

Операция 0035 состоит из шести переходов:

1 – подрезать торец 7.

2 – обточить диаметр 1 выдерживая размеры 2 и 3.

3 – обточить диаметр 4 выдерживая размеры 5 и 6.

4 – обточить конус 8 выдержав размер 9.

5 – сдать ОТК размер 5.

6 – уложить деталь в тару.

Операция 0060 состоит из двух переходов:

1 – сверлить отверстие, выдерживая размеры 1 и 2

2 – зенковать фаски, выдерживая размер 3

Операция 0070 состоит из одного перехода:

1 – накатать резьбу в размер 1 выдерживая размеры 2 и 3.

Операция 0080 состоит из одного перехода:

1 - промыть деталь (допускается промывку производить в ванне цеховой в моющем растворе: тринатрий фосфат ГОСТ 201 – 76 - 15…35 г/дм3; сода кальцинированная техническая Б сорт 1 ГОСТ 5100 – 85 - 15…35 г/дм3; стекло натриевое жидкое А ГОСТ 13076 – 61 – 3…5 г/дм3;).

Далее деталь поступает на стол контролера, где проходит проверку на соответствие размеров ГОСТам и системе стандартов, разработанных на ОАО АК “Туламашзавод” (ЛК). Размер 1 - ГОСТ 17763 – 72, размер 2 - ГОСТ 17764 – 72, размер 3 и размер 4 - ЛК 8153-8182, размер 5 и размер 6 - ОСТ 3-2040-87, размер 7, 8, 9 - ЛК 8102-0503-h14, размер 10 ГОСТ 14810-69, размер 11 - ЛК 8371-0162.

Далее деталь транспортируется из цеха №15 в цех №12 для нанесения покрытия из цинка15-хром.

Затем снова деталь транспортируется в цех №15 на сборку. Перед сборкой деталь попадает на стол контролера, где идет проверка качества покрытия и ставится клейма ОТК.

Данный технологический процесс для данной детали (винта) составлен наиболее рационально для существующего типа производства.

4. ПРЕДЛОЖЕНИЕ ПО УЛУЧШЕНИЮ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

Возможно использование пресса любой модели взамен ножовочной пилы на операции 0010. За счет этого значительно снижается время на отрезной операции и время обработки, что в конечном итоге дает хорошую экономическую выгоду, за счет снижения себестоимости детали.

5. Прохождение технологического процесса изготовления детали по цехам предприятия.

Данная деталь (винт) производится из заготовки, изготовленной путем проката.

5.1 Прокатное производство Сущность процесса

Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Выделяют три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

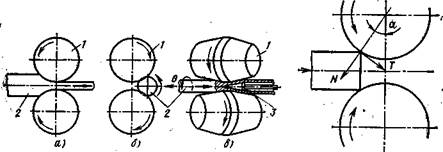

При продольной прокатке (рис. 1, а) заготовка 2 деформируется между двумя валками 1, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков.

Рис. 1. Основные виды прокатки:

1 г— валки; 2 — заготовка; 3 — оправка

При поперечной прокатке (рис. 1, б) валки 1, вращаясь в одной направлении, придают вращение заготовке 2 и деформируют ее.

При поперечно-винтовой прокатке (рис. 1, в) валки 1расположены под углом и сообщают заготовке 2 при деформировании вращательное и поступательное движения.

В процессе прокатки металл непрерывно втягивается в зазор между валками под действием сил трения между металлом и валками. Для осуществления процесса прокатки необходима определенная величина этих сил трения. Так, при наиболее распространенной продольной прокатке на заготовку со стороны валков действуют нормальные силы N и сила трения Т. Спроектировав эти силы на горизонтальную ось, можно записать условие захвата металла валками (по отношению к одному валку, так как система симметрична):

N sin а <Т соs а.

Угол а называется углом захвата. Выразив силу трения как Т = fN, где f — коэффициент трения, и подставив это выражение в условие захвата, получим

sin а < соs а.или f >tg a.

Таким образом, для осуществления захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

При горячей прокатке стали гладкими валками угол захвата равен 15 — 24°, при холодной — 3 — 8°. При установившемся процессе прокатки коэффициент трения может быть примерно вдвое меньше. В процессе прокатки уменьшается толщина заготовки при одновременном увеличении ее длины и ширины. Деформацию заготовки обычно определяют относительным обжатием, %.

Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно, когда обжатие по сечению различно) используют показатель, называемый вытяжкой. Вытяжка при прокатке обычно составляет 1,1—1,6 за проход, но может быть и больше.

Date: 2015-07-02; view: 711; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |