Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Обеспечение производства ЭВМ

Министерство образования и науки РФ

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ

ОБЕСПЕЧЕНИЕ ПРОИЗВОДСТВА ЭВМ

Рабочая программа

Задание для самостоятельной работы

Специальность 230101 - электронные вычислительные машины, системы, комплексы и сети

САНКТ-ПЕТЕРБУРГ 2012

УДК 621.396.6: 681.3

Конструкторско-технологическое обеспечение производства ЭВМ: Рабочая программа, задание для самостоятельной работы. - СПб.: 2012.

Рассматриваются методология конструирования и технологии производства ЭВМ с учетом требований технического задания, ограничений производства, обеспечения высокого качества и экономической эффективности; излагаются вопросы машинного проектирования при конструировании, компоновке и микроминиатюризации ЭВМ; тенденции развития микроэлектроники и прогрессивных направлений технологии производства ЭВМ.

Приведена рабочая программа дисциплины, даны методические указания к ее изучению, представлены задания на контрольные работы и методические указания для их выполнения.

С о с т а в и т е л и:

В.Н.Воронцов, доктор технических наук, профессор;

Ю.Ф.Задорин, канд. техн. наук, доцент;

Д.К.Шелест, доктор технических наук, профессор.

ПРЕДИСЛОВИЕ

Создание современных электронно-вычислительных машин (ЭВМ) есть сложный процесс, в котором взаимно увязаны принципы действия электронных систем, схемы и конструкции ЭВМ, технологии их изготовления.

Повышение эффективности и качества производства ЭВМ, снижение стоимости их изготовления могут быть успешно решены на базе унификации и стандартизации основных параметров и типоразмеров блоков, функциональных узлов и других устройств ЭВМ, широкого применения новых методов конструирования с использованием базовых технологических процессов производства.

Быстрое развитие микроэлектроники и необходимость сокращения сроков проектирования ЭВМ требуют от современного специалиста знаний в области физических и конструкторско-технологических основ микроэлектроники, ее элементной базы, владеть микросхемотехникой и системотехникой в соответствующей предметной области и квалифицированно пользоваться системами автоматизированного проектирования ЭВМ.

Цель изучения дисциплины заключается в освоении знаний, умений и навыков необходимых специалисту по вычислительной технике при создании новых изделий в составе коллектива разработчиков, при производстве и в процессе эксплуатации.

Содержание дисциплины включает в себя сведения о реализации этапа конструкторско-технологического проектирования ЭВМ, его обусловленность и связь с другими этапами создания ЭВМ. Основными вопросами, подлежащими изучению в настоящем курсе являются:

- структура объекта проектирования и принципы проектирования;

- характеристика условий эксплуатации, других факторов и ограничений, влияющих на выбор проектных решений;

- структура технологических требований на проектирование ЭВМ;

- критерии качества и оптимизации конструкционных систем ЭВМ;

- конструктивно-технологические методы обеспечения надежности ЭВМ с учетом внешних воздействий и взаимовлияний;

- современные методы проектирования, основанные на применении САПР;

- технология изготовления отдельных элементов конструкционных систем ЭВМ (элементной базы, печатных плат, элементов памяти, несущих конструкций и т. д.);

- технология сборки и электрического монтажа сборочных единиц ЭВМ;

- методы контроля и испытаний ЭВМ;

- проектирование технологических процессов;

- системы конструкторской и технологической документации.

Задачи изучения курса заключаются в ознакомлении с научной проблематикой дисциплины, с существующими конструкционными системами ЭВМ, в освоении инженерных методов конструкторского проектирования и производства ЭВМ.

В результате изучения дисциплины студенты должны знать:

- основные задачи проектной и производственной деятельности при создании аппаратуры ЭВМ;

- принципы и методы проектирования аппаратуры ЭВМ на этапах выбора структры конструкционной системы, физического (помехоустойчивость, тепловой режим, виброустойчивость) и монтажно-коммутационного (покрытие, компоновка, размещение, трассировки) проектирования;

- возможности и ограничения автоматизированного проектирования с применением САПР;

- перспективные технологические процессы изготовления компонентов и деталей аппаратуры ЭВМ, методы сборки и электрического монтажа, методы проектирования технологических процессов;

- состав конструкторской и технологической документации ЭВМ.

Овладев материалом курса студенты должны уметь:

- формировать и делать обоснование технических требований к конструктивному исполнению ЭВМ с учетом зарубежного и отечественного опыта, условий эксплуатации, выбранной элементной базы, электромагнитной совместимости;

- делать оценку принятых конструктивных решений, пользуясь приближенными методиками конструкторских расчетов (надежности, тепловых режимов, вибропрочности, помехоустойчивости);

- учитывать технологические ограничения при проектировании, рассчитывать основные показатели технологичности конструкции, формировать в соответствии с назначением ЭВМ необходимую программу испытаний;

- работать с системой конструкторской документации (схемной, чертежной, текстовой);

- применять для решения конструкторских и технологических задач современные САПР.

Связь с другими курсами специальности. Дисциплина связана с предшествующими ее изучению дисциплинами: "Высшая математика", "Физика", "Электротехника", "Механизмы и устройства ЭВМ", "Электроника", "Прикладная математика" и последующими: "Теория и проектирование ЭВМ", "Схемотехника ЭВМ", "Вычислительные комплексы,системы,сети", "Периферийные устройства",

Знания, полученные студентами в курсе "Конструирование и технология производства ЭВМ", используются также при выполнении курсовых и дипломного проектов.

РАБОЧАЯ ПРОГРАММА (объем курса 214 часов)

ВВЕДЕНИЕ (2 часа)

[1], c.5...6; [2], c.6...22; [4], c.5; [5], c.5...16; [8],c.5...38

Предмет и содержание дисциплины, ее роль и место в процессе создания новых моделей ЭВМ. Взаимосвязь этапов проектирования и производства новых изделий, обусловленность уровнем развития техники и технологии.

Физические и конструктивно-технологические основы микроэлектроники и ее роль при проектировании ЭВМ.

Влияние конструктивно-технологических решений на качество и надежность ЭВМ. Современные проблемы проектирования и производства ЭВМ.

Основные направления развития микроэлектроники и вычислительной техники в стране и за рубежом.

1.СИСТЕМНЫЕ ВОПРОСЫ КОНСТРУКТОРСКОГО ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА ЭВМ (16 часов)

[3], c.34...43; [4], c.5...16; [10], c.5...45; 100...118

Основные понятия, связанные с проектной деятельностью: задание на проектирование, проектирование и конструирование, проектная процедура, проектное решение.

Принципы проектирования. Пространство состояний процесса проектирования: стадии, этапы, иерархические уровни. Методы проектирования. Квантификация целей, критерии, оптимизация в процессе проектирования. Структура технических требований на проектирование.

Конструкционная система ЭВМ, ее структурные модели (иерархические, сетевые). Различные аспекты проектирования конструкционной системы (физическое, техническое, монтажно-коммутационное проектирование) и соответствующие им математические модели.

Критерии надежности. Основные понятия теории надежности, компоненты надежности, основные соотношения, расчеты надежности, учет внешних воздействующих факторов. Диагностика работоспособности и прогнозирование надежности ЭВМ. Понятие отказа в теории надежности. Виды, механизмы, причины отказов. Методы неразрушающего контроля качества и анализа отказов ЭВМ и их элементов.

Критерии устойчивости аппаратуры ЭВМ при внутренних и внешних воздействиях. Характеристика условий эксплуатации аппаратуры ЭВМ.

Критерии технологичности. Основные задачи технологической подготовки производства. Испытания аппаратуры ЭВМ, виды испытаний, программа и методика испытаний.

Система конструкторской документации ЭВМ: состав, виды, обозначение, комплектность.

Системы автоматизированного проектирования и производства ЭВМ (САПР, ГАП). Основные определения и структуры. Характеристика видов обеспечения САПР.

2. ОСНОВЫ ПРОЕКТИРОВАНИЯ ТИПОВЫХ

КОНСТРУКЦИЙ ЭВМ (16 часов)

[1], c.30...40, 45...53, 62...88, 93...110; [2], c.22...26; [3], c.18...34

Иерархическая структура конструкционной системы ЭВМ, общие технические требования.

Геометрическая компоновка конструкционной системы ЭВМ как задача структурного синтеза. Модели и критерии геометрической компоновки, типовые схемы. Выбор компоновочной схемы и определение геометрических разметров конструкции.

Принципы унификации конструкционных систем ЭВМ. Характеристика типовых конструкций ЭВМ, "Евромеханика", ситемы унифицированных конструкций "Рябина".

Характеристика типовых конструкций различных уровней конструкторской и,\И@БЃ‡АЙЃЏАИ\qЃШѓФfL~bтГLfbщўкомплексные.

Элементы электрических соединений: провода монтажные, плоские кабели, соединительные платы и гребенки.

Конструктивно-технологические параметры ИМС-БИС, СБИС - и особенности конструирования ЭВМ на их основе. Перспективные методы и средства сборки и монтажа ЭВМ на БИС.

3. ПРОЕКТИРОВАНИЕ ТИПОВЫХ КОНСТРУКЦИЙ ЭВМ С УЧЕТОМ ПАРАЗИТНЫХ ЯВЛЕНИЙ (14 часов) [1], с.126...146, 150, 151

Основные задачи монтажно-коммуникационного проектирования ЭВМ: схемная компоновка, размещение, трассировка и критерии, используемые при их решении. Виды линий связи и их электрические параметры. Помехи при передаче сигналов по линиям связи: отражение сигналов, перекрестные наводки, помехи по цепям управления и питания. Методика конструирования линий связи с учетом искажающих факторов.

4. ОБЕСПЕЧЕНИЕ НОРМАЛЬНОГО ТЕПЛОВОГО

РЕЖИМА ЭВМ (18 часов)

[1], с. 153...180

Теплообмен в ЭВМ и его влияние на надежность. Критерии оценки теплового режима ЭВМ, теплофизические параметры элементной базы. Способы переноса тепловой энергии и основные задачи теплофизического проектирования ЭВМ. Принципы расчета тепловых режимов. Тепловая модель конструкции. Электротепловая аналогия и ее применение для оценки тепловых режимов типовых конструкций различного уровня конструктивной иерархии. Выбор вариантов конструктивного исполнения ЭВМ в зависимосви от теплонагруженности и внешних условий. Специальные системы охлаждения ЭВМ, средства локального и общего охлаждения.

5. ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ

НЕСТАЦИОНАРНЫХ ЭВМ (16 часов)

[1], c.186, 187, 189...192, 196...198, 205...212

Характеристика влияния на ЭВМ механических воздействий, обусловленных условиями эксплуатации и применения. Изменение надежности ЭВМ при интенсивных механических воздействиях. Математические модели конструкций ЭВМ как механических систем. Частотные характеристики элементов конструкции. Расчет собственных частот пластинчатых элементов конструкции ЭВМ (печатных плат, стенок, крышек и т.д.). Конструирование несущих элементов типовых узлов ЭВМ. Применение амортизационных систем для механической устойчивости и прочности ЭВМ.

6. ОСНОВЫ АВТОМАТИЗАЦИИ

КОНСТРУКТОРСКОГО ПРОЕКТИРОВАНИЯ

(20 часов)

[1], c. 278...291, 295...305; [8], с. 263...269; [10], с.153...167

Структуры и принципы построения САПР, виды обеспечения САПР. Возможности применения САПР на различных этапах конструкторского проектирования ЭВМ. Лингвистическое обеспечение САПР: языки описания данных, базовые и выходные языки. Принципы построения математического обеспечения САПР. Программное обеспечение САПР: структуры программных систем САПР (ПС САПР). Структуры КТС САПР. Математические модели объектов на этапе монтажно-коммутацинного проектирования. Постановка задачи, критерии оптимизации и алгоритмы этапов покрытия, компоновки, размещения и трассировки.

7. ОСНОВЫ ТЕОРИИ И ТЕХНИЧЕСКАЯ

ПОДГОТОВКА ПРОИЗВОДСТВА ЭВМ (22 часа)

[4], с. 5...29, 34...44, 49...53, 357...377

Системный метод - основа современного исследования в науке и технике. Системный подход к технологии ЭВМ (Т-система). Понятия о производственной и технологической системах. Принципы концептуализации производственной и технологических систем. Координация функционирования компонентов (элементов и связей) производственных и технологических систем на различных уровнях. Функциональная инвариантность производственных и технологических систем. Основные понятия в теории производства ЭВМ. Методы структурного анализа производственных и технологических процессов. Формирование и моделирование информации о параметрах технологического процесса. Оценка информативности и выбор контролируемых параметров. Формулировка и методы решения основных технологических задач путем:

- унификации конструктивных элементов и нормализованных узлов, а также технологических процессов их производства;

- комплексной автоматизации технологического процесса производства ЭВМ, включая монтаж, сборку, контроль и испытания.

Оптимизация решения технологических задач на основе широкого использования микропроцессорной и вычислительной техники. Система технологического обеспечения качества компонентов ЭВМ. Анализ качества новых конструктивно-технологических вариантов. Технологичность как главная характеристика производства. Связь технологичности ЭВМ с объемом и условиями производства. Принципы построения автоматизированной системы контроля технологичности разработок. Аттестация разрабатываемых технологических процессов по точности и стабильности. Проблема адаптации производства и продукции. ГПС - гибкая производственная система - высшая форма технической и технологической реализации группового безлюдного производства. Основные цели и методы решения инженерных задач ГПС ЭВМ. Основные предпосылки производства ЭВМ в едином цикле полной автоматизации. Общая характеристика ЭВМ как объекта производства. Конструктивно-технологические особенности поколений ЭВМ. Иерархические уровни производства ЭВМ и их особенности. Исходные данные и этапы разработки техдь8ьLбDЕЖЖ‹ЊgЖ`bf.;џ.2џ6/@и\!Ѓ“Б~~cЕЖугЕЗLq‚|ГЃѓЃџџѓ Связь этапов разработки конструкции и технологии. Особенности структуры технологических процессов для различных типов производств. Конструкторская, технологическая и организационная подготовка производства. Основные понятия и определения систем стандартов: единая система технологической документации (ЕСТД), единая система технологической подготовки производства (ЕСТПП). Исходные данные для технологической подготовки производства: конструкторская документация, производственная программа, ГОСТы, ОСТы и СТП. Технологические исследования для подготовки данных при проектировании технологических процессов.Выбор технологического оборудования и средств технологического оснащения, обеспечивающих эффективность технологических процессов. Структура технологического оснащения (ТО). Критерии выбора ТО по ЕСТПП.

8. ТЕХНОЛОГИЯ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ

(20 часов)

[2], c.179...224; [5], c.3...251; [10], c.118...152

Роль микроэлектронной элементной базы в создании современных ЭВМ. Классификация интегральных микросхем (ИС) по конструкторско-технологическим признакам: полупроводниковые, гибридно-пленочные (тонко- и толстопленочные), совмещенные на пассивной подложке. Степень интеграции. Большие и сверхбольшие интегральные схемы (БИС и СБИС). Требования, предъявляемые к микросхемам широкого применения, технико-экономические критерии при выборе и оценке конструктивно-технологического использования специализированных интегральных схем.

Общая характеристика технологического процесса производства полупроводниковых интегральных схем. Особенности технологии. Типы структур. Технологические ограничения к плотности упаковки и степени интеграции микросхем. Требования к кремниевым пластинам. Схема технологического процесса изготовления полупроводниковых микросхем эпитаксиально-планарной структуры со скрытым слоем: формирование диэлектрических покрытий (термическое окисление кремния, осаждение пленок, электрическая изоляция элементов ИС), фотолитография, перспективные методы литографии: рентгено- и электронолитография, диффузия (физические основы процесса, особенности технологии и оборудования), металлизация поверхности кремниевых структур, технология сборки и монтажа ИС, сборка микросхем на ленточных носителях, герметизация микросхем.

Основные технологические методы, применяемые при производстве тонкопленочных и толстопленочных гибридных интегральных схем (ГИС), их классификация.

Технология изготовления тонкопленочных ГИС. Схема технологического процесса их изготовления. Подложки для тонкопленочных ГИС и основные методы их подготовки. Методы нанесения тонких пленок, применяемое оборудование и его характеристика. Методы формирования рисунка пленочных элементов на подложке: совмещенное и раздельное нанесение пленки и формирование рисунка. Применяемое оборудование, сравнительная характеристика различных способов.

Технология изготовления толстопленочных ГИС. Схема технологического процесса их изготовления. Подложки для толстопленочнных ГИС и основные методы их подготовки. Методы получения толстых пленок: трафаретная и контактная печать. Материалы для толстопленочных ГИС. Толстопленочные элементы. Технологическое оборудование для изготовления толстопленочных ГИС.

Выбор оптимального варианта технологического процесса изготовления пленочных ГИС.

Отклонение и подгонка параметров пленочных элементов. Отклонения электрофизических свойств пленок, их толщины и габаритных размеров. Систематические групповые, систематические локальные и случайные погрешности. Способы активного контроля и корректировки технологических процессов изготовления элементов пленочных ГИС.

Технология сборки и монтажа ГИС. Контроль параметров подложек пленочных ИС. Методы обеспечения контактных соединений при монтаже навесных элементов на подложке и сборке в корпус ГИС и БГИС. Методы сварки: термокомпрессионная, контактная точечная, лазерная, электронно-лучевая. Особенности и методы пайки. Получение электрического соединения склеиванием: проводящим и непроводящим клеем. Герметизация корпусов, контроль герметичности. Методы технологического контроля при сборке и монтаже ГИС и БГИС.

Сравнительная характеристика различных технологических методов изготовления ГИС. Выбор технологического метода изготовления ГИС и БГИС, обеспечивающих заданную точность, на основе технико-экономических критериев.

Проблемы в области обеспечения качества ИС. Физика отказов ИС. Деградационные процессы и механизмы отказов.

Тестовые схемы как инструмент получения информации о качестве конструкции и технологии ИС. Измерение, контроль и испытание ИС. Основные понятия и определения.

Автоматическое оборудование контроля ИС: система функционального контроля и контроля технологических параметров БИС ЗУ и микропроцессоров "ЭЛЕКОН - СФ", установка контроля аналоговых ИС.

9. ТЕХНОЛОГИЯ ПЕЧАТНЫХ ПЛАТ

(18 часов)

[4], c.54...135; [9], c.3...29, 202...204

Общие сведения. Терминология. Области применения печатных плат (ПП) в ЭВМ. Требования к печатным платам. МатерИалы основ°ниЙ pћ@ЉˆЏЏЏЏЏ

Способы получения рисунка и создания проводников печатных плат. Сущность фотографического и сеткографического способов нанесения рисунка. Технология изготовления фотошаблонов и сетчатых трафаретов. Сущность электрохимического, химического и комбинированных (позитивного и негативного) способов создания проводящих покрытий.

Механическая обработка печатных плат.

Технология многослойных печатных плат (МПП). Терминология. Конструктивно-технологические особенности МПП. Методы изготовления МПП (попарного прессования, металлизации сквозных отверстий, открытых площадок, послойного наращивания, выступающих выводов). Сущность каждого метода, технологические возможности и ограничения, область применения.

Комбинированные печатно-проводные платы. Область применения. Технологические основы стежкового монтажа. Принципы автоматизации процесса.

Гибкие печатные платы (ГПП) и гибкие печатные кабели (ГПК). Назначение. Конструктивно-технологические особенности. Материалы для ГПП и ГПК. Основные этапы технологического процесса.

Контроль и испытание ПП, МПП, ГПП и ГПК. Диагностика и прогнозирование надежности. Автоматизированное оборудование для контроля. Применение микропроцессорной и вычислительной техники для повышения эффективности процессов контроля ПП.

10. ТЕХНОЛОГИЯ ЭЛЕКТРИЧЕСКОГО МОНТАЖА И СОЕДИНЕНИЙ

(18 часов)

[4], с. 137...145, 150...165, 218...221

Классификация методов контактирования и сравнительная характеристика электрических соединений. Показатели качества электрических соединений. Влияние технологических процессов создания электрических соединений на их надежность.

Подготовка электрорадиоэлементов и микросхем к монтажу. Обрезка, формовка и лужение выводов. Применяемое автоматическое и полуавтоматическое оборудование.

Подготовка монтажных проводов. Типы проводов и основные способы их разделки. Оборудование и оснастка для подготовки монтажных проводов. Установка электрорадиоэлементов и ИС на плату. Ручные, автоматизированные и полуавтоматизированные способы установки элементов.

Технология пайки. Физико-химические основы процесса пайки. Припои и флюсы. Способы пайки: ручная пайка паяльником, групповые методы пайки (волной припоя, погружением). Особенности и методы пайки элементов и микросхем с планарными выводами. Область применения в ЭВМ.

Технология сварки. Физическая сущность. Характеристика методов сварки и их технологические возможности. Оборудование, технологическая оснастка, инструмент. Область применения в ЭВМ.

Технология накрутки. Требования к конструкции соединения накруткой. Характеристика соединений накруткой в отношении надежности, производительности и экономичности. Оборудование и инструмент для накрутки. Автоматизация накрутки на оборудовании с программным управлением.

Жгутовой монтаж. Требования к монтажу. Технологический процесс изготовления жгутов. Способы, оснастка и оборудование для раскладки жгутов. Раскладка жгутов на установках с программным управлением. Способы и оснастка для вязки жгутов. Маркировка проводов в жгутах. Контроль жгутов.

Технология намоточных работ. Типы моточных изделий и виды обмоток, применяемых в ЭВМ. Требования к обмоткам. Краткая характеристика открытых, кольцевых, пазовых и специальных обмоток. Типовой технологический процесс изготовления обмоток.

Монтаж матрицы ОЗУ на основе ферритовых сердечников. Способы прошивки сердечников. Заливка. Контроль и испытание матриц. Монтаж матриц ОЗУ на цилиндрических магнитных пленках. Структура плетеных матриц. Автоматизация процессов плетения.

Монтаж ПЗУ на магнитных сердечниках. Механизация и автоматизация процессов прошивки.

Технология механических соединений. Область применения в ЭВМ. Требования к соединениям. Виды соединений: разъемные (резьбовые, шплинтовые, байонетные) и неразъемные (клеенные, развальцованные, запрессованные, с применением отбортовки). Влияние технологии на механические свойства соединений.

11. АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА

ЭВМ (20 часов)

[6], с. 5...24, 249...261; [10], с. 168...175

Понятие об автоматизированных системах проектирования технологических процессов (АСПТП). Классификация и общая характеристика АСПТП. Современное состояние в области разработки, внедрения и экплуатации АСПТП на предприятиях-изготовителях ЭВМ. Иерархия АСТПП, их взаимосвязь (совместимость) с АСТПП, АСУТП, АСУП, АСУК. Основная терминология (понятия и определения), установленная государственными и отраслевыми стандартами, применяемая при АПТП ЭВМ. Цели и задачи, решаемые АСПТП. Принципы АСПТП.

Эффективность применения АСПТП производства ЭВМ. Составляющие экономической эффективности (стоимостная, натуральная, качественная).

Типовые математические модели автоматизированного технологического проектирования. Классификация моделей. Математические модели структуры, конструкторско-технологических свойств и параметров изделия. Модели обеспечения показателей качества и назначения изделий. Математические модели принятия оптимальных решений при синтезе технологических систем.

Структура АСПТП производства ЭВМ, ее состав, функциональная и обеспечивающая подсистемы. Структура функциональной подсистемы АСТП. Блоки: анализа исходной информации; кодирования и ввода информации; информационно-поисковый; проектирования ТП; нормирования ТП; формирования текстовой и графической документации; управления; стыковки с другими автоматизированными системами, их назначение и краткая характеристика. Структура обеспечивающей подсистемы. Типы обеспечения: математическое, программное, информационное, лингвистическое, организационно-методическое, техническое, их назначение и краткая характеристика. Требования, предъявляемые к каждому из типов обеспечения.

Алгоритмы автоматизированного проектирования технологических процессов производства ЭВМ. Алгоритмы проектирования единичных оптимальных технологических процессов изготовления деталей ЭВМ, сборки и монтажа, настроечно-регулировочных и контрольно-испытательных ТПП ЭВМ.

Основные тенденции развития АПТП и АСПТП производства ЭВМ.

ЗАКЛЮЧЕНИЕ (2 часа)

[1], c.308; [3], c.289; [6], c.249...261

Перспективы развития конструирования и технологии ЭВМ: конструкторско-технологическая и схемная унификация элементов и БНК, использование новых физических эффектов в технологии изготовления элементной базы, нетрадиционные способы повышения плотности монтажа и обеспечения работоспособности ЭВМ, повышение уровня автоматизации.

ЛИТЕРАТУРА

Основная:

1. Савельев А.Я., Овчинников В.А. Конструирование ЭВМ и систем.: Учеб. 2-е изд., перераб. и доп. -М.: Высш. школа, 1989.

2. Конструирование аппаратуры на БИС и СБИС / Под ред. Б.Ф.Высоцкого и В.Н.Сретенского. - М.: Радио и связь, 1989.

3. Яншин А.А. Теоретические основы конструирования, технологии и надежности ЭВА.: Учеб. пособие для вузов. - М.: Радио и связь, 1983.

4. Технология ЭВА, оборудование и автоматизация: Учеб. пособие для вузов/ В.Г.Алексеев, В.Н.Гриднев, Ю.И.Нестеров и др. - М.: Высш. школа, 1984.

5. Парфенов О.Д. Технология микросхем. - Высш. школа, 1986.

6. Автоматизация проектирования и производства микросборок и электронных модулей / Под ред. Н.Н.Меткина. - М.: Радио и связь, 1986.

Дополнительная:

7. Преснухин А.Н., Шахов В.А. Конструирование ЭВМ и систем. - М.: Высш. школа, 1986.

8. Сквозное автоматизированное проектирование микроэлектронной аппаратуры / З.Ю.Готре, В.В.Григорьев, Л.М.Смеркло, В.М.Эндельнант. - М.: Радио и связь, 1989.

9. Технология многослойных печатных плат / А.А.Федулова, Ю.А.Устинов, Е.И.Котов и др. - М.: Радио и связь, 1990.

10. Вальков В.М. Микроэлектронные управляющие вычислительные комплексы: Системное проектирование и конструирование. - Л.: Машиностроение, 1990.

11. Сборник задач и упражнений по технологии РЭА. - М.: Высш. школа, 1982.

ТЕМАТИЧЕСКИЙ ПЛАН ЛЕКЦИЙ

(для заочников 40 часов)

| 1. | Введение: цель, задачи, основные этапы конструирования и технологии ЭВМ. Классификация | 2 часа |

| 2. | Общая характеристика конструкций ЭВМ. Методология и структура процесса конструирования | 2 >> |

| 3. | Типовые конструкции ЭВМ. Надежность ЭВМ. Количественные показатели. Оценка надежности типовых конструкций | 6 часов |

| 4. | Основы конструирования цифровых и аналоговых устройств микроэлектронной аппаратуры высокой интеграции | 4 часа |

| 5. | Анализ теплового режима конструкций. Конструкции систем локального и общего охлаждения | 4 >> |

| 6. | Электромагнитная совместимость | 2 >> |

| 7. | Автоматизация конструкторского проектирования ЭВМ | 4 >> |

| 8. | Технологичность конструкций ЭВМ. основы теории и технологической подготовки производства ЭВМ | 4 >> |

| 9. | Технология печатных плат, электрического монтажа и соединений | 6 часов |

| 10. | Технология интегральных схем | 4 часа |

| 11. | Диагностика и прогнозирование отказов ЭВМ. Основные направления и перспективы автоматизации проектирования ЭВМ | 2 >> |

КОНТРОЛЬНЫЕ РАБОТЫ

Учебным графиком для студентов специальности 2201 предусмотрено выполнение двух контрольных работ. Варианты контрольного задания для всех работ студенты выбирают в соответствии с двумя последними цифрами своего шифра. Контрольную работу необходимо выполнить и представить преподавателю на проверку до начала зачетной сессии.

Контрольная работа №1

Разработать конструкцию и технологию изготовления типового элемента замены - ТЭЗа на печатной плате. Выбрать материал и метод изготовления печатной платы в соответствии с условиями эксплуатации ТЭЗа и заданной программой выпуска. Оценить технологичность конструкции, рассчитать надежность. Определить габариты групповой заготовки печатной платы и коэффициент использования материала. Привести основные этапы технологического процесса изготовления ТЭЗа - печатной платы и сборки.

Оформить комплект документов на ТЭЗ в соответствии с поставленной задачей.

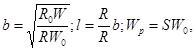

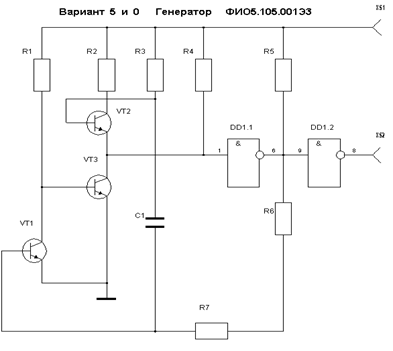

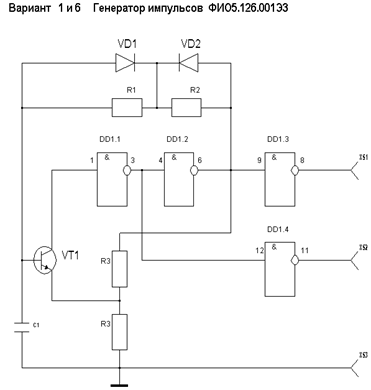

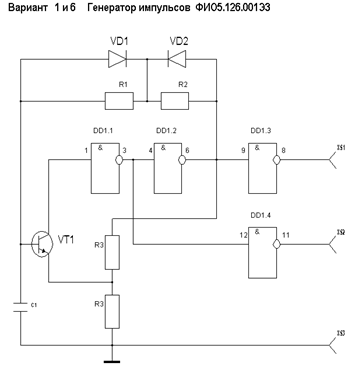

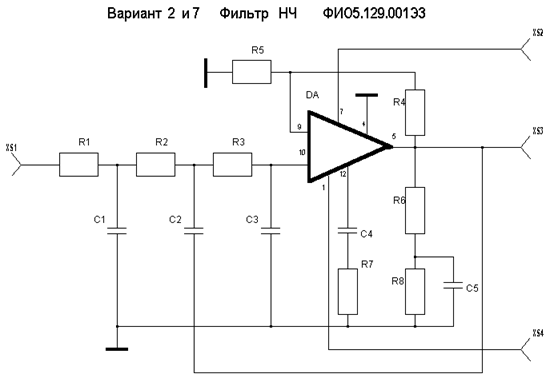

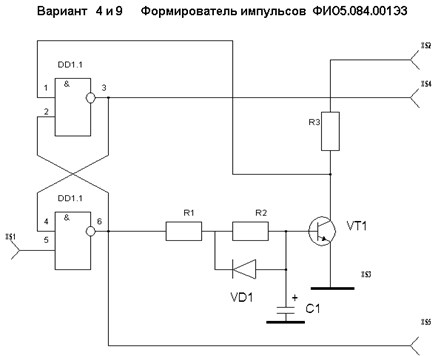

Исходные данные: схема электрическая принципиальная, условия эксплуатации и программа выпуска ТЭЗа, взять из [11], стр.105-107. Варианты схемы студенты выбирают по последней цифре своего шифра по условию: рис. 2.20 для шифра, оканчивающегося на 1 и 6, рис. 2.21 для 2 и 7, рис. 2.22 для 3 и 8, рис. 2.23 для 4 и 9, рис. 2.24 для 5 и 0.

Разрешается выбрать схему электрическую принципиальную ТЭЗа, содержащего 10-15 элементов включая микросхемы, самостоятельно для иногородних студентов.

Примеры оформления комплектов документов на ТЭЗ даны в главах 2 и 3 л.[11].

Контрольная работа №2

Разработать технологию изготовления и конструкцию бескорпусной микросборки. Исходные данные для выполнения задания взять из табл.1 и 2 с соответствии с цифрой своего шифра.

Указания

Контрольным заданием предусматривается разработка технологического процесса изготовления микросборки, расчет тонкопленочных пассивных элементов и вычерчивание эскиза топологии соединений на подложке.

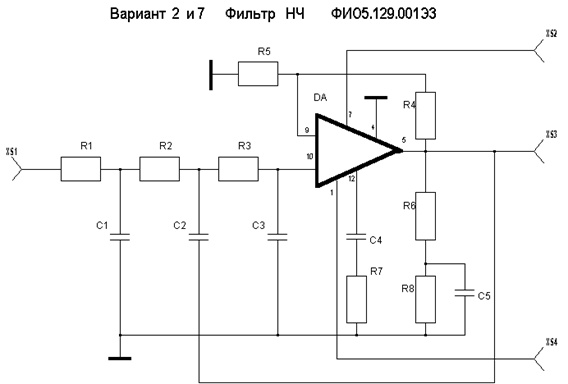

Работу следует начинать с выполнения принципиальной схемы микросборки. Она представляет собой два параллельно включенных Т-образных пассивных четырехполюсника. Первый состоит из двух резисторов R1, которые являются его плечами, и конденсатора С2, второй - из двух конденсаторов С1, представляющих собой плечи четырехполюсника и резистораR2. После вычерчивания принципиальной схемы микросборки производится расчет пленочных резисторов. Он предусматривает определение ширины, длины и мощности рассеяния резистивной пленки каждого резистора. Данный расчет для резисторов прямоугольной формы выполняется по следующим формулам:

|

где b- ширина резистивной пленки, см;

R 0- удельное сопротивление квадрата резистивной пленки, Ом;

W - заданная мощность рассеяния, Вт;

R - номинал резистора, Ом;

W0- удельная мощность рассеяния резистивного материала, Вт/см2;

l - длина резистивной пленки между контактными площадками, см;

Wp - предельная мощность рассеяния резистора, Вт;

S - площадь резистивной пленки, см2.

При определении ширины резистивной пленки полученное значение должно быть увеличено на 20... 25%, чтобы обеспечить необходимый запас по мощности рассеяния проектируемого резистора. После этого сравнением предельной и заданной рассеиваемой мощности проверяется запас по мощности рассеивания резистора.

Расчет тонкопленочных конденсаторов предусматривает вычисление для каждого конденсатора толщины пленки диэлектрика, площади верхней и нижней обкладок, тангенса угла потерь и добротности конденсатора. Значение этих величин определяется из соотношений:

Таблица 1

| Параметры | Значения исходных данных в соответствии с цифрой шифра | |||||||||

| Предпоследняя цифра шифра | ||||||||||

| Номинальное сопротивление резистора R1, Ом | ||||||||||

| Номинальное сопротивление резистора R2, Ом | ||||||||||

| Количество микросборок на подложке | ||||||||||

| Последняя цифра шифра | ||||||||||

| Номинальная емкость конденсатора С1, пФ | ||||||||||

| Номинальная емкость конденсатора С2, пФ | ||||||||||

| Рабочее напряжение конденсаторов, В | ||||||||||

| Материал диэлектрика конденсаторов | GeO | SiO | Sb2S3 | SiO | GeO | Sb2S3 | SiO | GeO | Sb2S3 | SiO |

| Мощность рассеяния каждого резистора, мВт | ||||||||||

| Материал резисторов | МЛТ-3М | Сr | МЛТ-3М | Ta | МЛТ-3М | Сr | NiCr | Ta | NiCr | Сr |

| Технология изготовления | Терми- чeское испаре-ние | Ионноплазменное распыление | Терми- чeское испаре- ние | Ионно-пламенное распыление | Терми-чeское испаре-ние | Терми-чeское испарение | Ионноплазменное распыление | Термичeское испарение | Терми-чeское испарение | Ионно-плазменное распыление |

Таблица 2

| Электрические характеристики Материала | Удельное сопротивление R , Ом | Удельная мощность рассеивания W0, Вт/см2 | Диэлектрическая проницаемость, e | Электрическая прочность Eпр, В/см | Тангенс угла диэлектрических потерь tg d |

| Та | - | - | - | ||

| NiСr | - | - | - | ||

| Сr | - | - | - | ||

| МЛТ-3М | - | - | - | ||

| Al | 0,2- при толщине пленки 0,25; 0,06 - при толщине пленки 0,5 мкм | - | - | - | - |

| SiO | - | - | 2*106 | 0,002 | |

| Sb2S3 | - | - | 2*105 | 0,004 | |

| GeO | - | - | 7*105 | 0,001 |

где d – толщина пленки диэлектрика, см;

U р- рабочее напряжение конденсатора, В;

k - коэффициент, учитывающий дефекты в пленке диэлектрика (k =3... 4);

E пр- электрическая прочность диэлектрика, В/см;

S в- площадь верхней обкладки конденсатора, см2;

e - диэлектрическая проницаемость материала диэлектрика;

С - номинал емкости конденсатора, пФ;

N - число обкладок в конденсаторе (следует принять N =2);

tg d - тангенс угла потерь конденсатора;

tg dд- тангенс угла потерь материала диэлектрика;

w - круговая частота (10 6);

r в- сопротивление верхней обкладки, Ом;

r н- сопротивление нижней обкладки, Ом.

Площадь нижней обкладки конденсатора определяется путем увеличения каждой стороны верхней обкладки на 400 мкм. Площадь, занимаемая пленкой диэлектрика, находится после увеличения сторон верхней обкладки на 800 мкм.

Расчет сопротивления обкладок выполняется после того, как установлена геометрическая форма конденсатора. Для этого ориентировочно выбирается типоразмер подложки и производится прикидка размещения на ней элементов микросборки. Сопротивление каждой обкладки вычисляется как произведение минимального числа квадратов, из которых состоит обкладка, на удельное сопротивление квадрата.

Чтобы найти удельное сопротивление квадрата, следует задаться толщиной обкладки и выбрать материал для ее изготовления. После расчета сопротивления обкладок вычисляются тангенс угла потерь и добротность конденсатора. Необходимо стремиться к получению наибольшей добротности конденсаторов.

Справочные данные, требующиеся для расчета конденсаторов и сопротивлений, помещены в табл.2.

После выполнения расчета пассивных элементов схемы производится окончательный выбор типоразмера подложки. Для этого определяется коэффициент использования подложки, который является одной из главных характеристик микросборки. Данный коэффициент представляет собой отношение рабочей площади подложки к общей площади, занимаемой элементами и контактными площадками для навесных выводов. Необходимо стремиться к тому. чтобы коэффициент использования подложки был близким к едиице. Максимальное значение этого коэффициента не должно превышать трех.

При вычислении площади, занимаемой резисторами, следует учитывать только площадь резистивной пленки между контактными площадками, для конденсаторов - площадь, занимаемую пленкой диэлектрика.

Подложка выбирается из типового ряда, установленного в отечественной промышленности. Этот ряд состоит из следующих типоразмеров: 10х12, 10х16, 12х30, 12х48, 16х20, 16х30, 16х60, 20х24, 24х30, 30х48 мм.

Для проектируемой микросборки должна быть использована подложка из ситалла марки СТ50-1.

При разработке топологии микросборки необходимо руководствоваться следующими основными положениями.

Пленочные контактные площадки для присоединения внешних выводов должны располагаться по краям подложки вдоль больших ее сторон. Между краем подложки и контактной площадкой не должны находиться элементы схемы или проходить пленочные проводники. Не допускается присоединения на контактную площадку больше одного навесного вывода. контактные площадки должны иметь форму квадрата со стороной 500... 1000 мкм. Расстояние между контактными площадками должно быть не менее 200 мкм. Все пленочные элементы микросборки следует выполнять прямоугольной формы. Угол поворота коммутационных проводников на подложке должен составлять 900.

Расстояние между элементами и пленочными проводниками рекомендуется выбирать не меньше 200 мкм.

Все элементы микросборки, контактные площадки коммутационные пленочные проводники следует располагать на подложке не ближе 500 мкм от ее края.

В пленочных конденсаторах нижняя обкладка должна выступать за край верхней обкладки на 200 мкм, при этом пленка диэллектрика должна выступать за край нижней обкладки также на 200 мкм. Ширина отвода от нижней обкладки конденсатора должна быть не менее 400 мкм.

Чтобы обеспечить соединение между разными пленочными слоями, необходимо предусматривать перекрытие этих слоев не менее чем на 200 мкм. Величина перекрытия слоев должна быть показана на эскизе топологии. Контактные площадки резисторов должны перекрывать резистивный слой и выступать по бокам за его края не менее чем на 200 мкм. Ширина резисторов и соединительных проводников должна быть не менее 200 мкм. Резисторы с номиналом более 5000 Ом следует проектировать из нескольких одинаковых последовательно соединенных резистивных пленок.

При выполнении топологии входы и выходы микросборки рекомендуется разнести на противоположные стороны подложки. Если по заданию на подложке должны располагаться две микросборки, то необходимо их компоновать таким образом, чтобы элементы одной не находились среди элементов другой. Недопустима многослойная компоновка пленочных элементов и соединительных проводников с изоляцией между ними пленкой диэлектрика.

Эскиз топологии микросборки выполняется на миллиметровой бумаге в масштабе 10:1. На эскизе должна быть показана поверхность подложки со всеми нанесенными на нее слоями. Каждый слой обозначается соответствующей штриховкой. Вид штриховки должен быть расшифрован в таблице, помещенной на поле эскиза. Все элементы микросборок, изображенные на эскизе, включая выводные контактные площадки, должны иметь буквенно-цифровые обозначения, соответствующие принципиальной схеме.

Разработка технологии изготовления микросборки должна включать изложение физических основ заданного технологического метода, схему технологического процесса, описание последовательности технологических операций и оценку качества разработанного технологического процесса.

| R1,R2 - МЛТ - 0,25 – 47 кОм ±10% ГОСТ 7113-63 R3 - МЛТ - 0,25 – 1 кОм ±10% R4 - МЛТ - 0,25 – 100 Ом ±10% |

| С1 - КТП-2Ба – М47 – 1000 пФ±10% ОЖ0.460.036ТУ |

| VT1 - КТ315А СБ0.336.030ТУ |

| DD - К155ЛА3 ЩИ4.877.029ТУ |

| VD - Д220 СМ3.362.010 ТУ |

| Uпит =5В±5% I = 20мА fгр = 100кГц Условия эксплуатации – бортовая самолетная аппаратура Программа выпуска 200 000 плат в год |

|

| R1,R2 - МЛТ - 0,25 – 47 кОм ±10% ГОСТ 7113-63 R3 - МЛТ - 0,25 – 1 кОм ±10% R4 - МЛТ - 0,25 – 100 Ом ±10% |

| С1 - КТП-2Ба – М47 – 1000 пФ±10% ОЖ0.460.036ТУ |

| VT1 - КТ315А СБ0.336.030ТУ |

| DD - К155ЛА3 ЩИ4.877.029ТУ |

| VD - Д220 СМ3.362.010 ТУ |

| Uпит =5В±5% I = 20мА fгр = 100кГц Условия эксплуатации – бортовая самолетная аппаратура Программа выпуска 200 000 плат в год |

|

| R1 – R4 - МЛТ - 0,25 – 18 кОм ±10% ГОСТ 7113-63 R5 - МЛТ - 0,25 – 6,8 кОм ±10% R6 - МЛТ - 0,25 – 91 кОм ±10% R7, R8 - МЛТ - 0,25 – 100 Ом ±10% |

| С1-С3 - К73-5 – 0,22 мкФ±10% ОЖ0.461.073ТУ С4 - К73-5 – 2200 пФ±10% С5 - К73-5 – 0,05 мкФ±10% |

| DА - К140УД1А ЩИ4.106.013ТУ |

| Uпит =6В±5% Iпот = 30мА fгр = 250кГц Условия эксплуатации – бортовая ракетная аппаратура Программа выпуска 50 000 плат в год |

|

| R1,R2 - МЛТ - 0,25 – 51 кОм ±10% ГОСТ 7113-63 R3 - МЛТ - 0,25 – 24 кОм ±10% |

| С1 - МБМ –160 – 1,0 мкФ±10% ГОСТ 5171-69 С2 - КТ-1 – 820 пФ±20% ОЖ0.460.030ТУ С3 - КД-2б – 130 пФ мкФ±20% ОЖ0.460.036ТУ С4 - КД-2б – 430 пФ мкФ±20% ОЖ0.460.036ТУ |

| DА - К140УД1А ЩИ4.106.013ТУ |

| Uпит =6В±10% Iпот = 40мА Условия эксплуатации – морская аппаратура Программа выпуска 200 000 плат в год |

|

| R1 - МЛТ - 0,25 – 390 Ом ±10% ГОСТ 7113-63 R2 - МЛТ - 0,25 – 56 кОм ±10% R3 - МЛТ - 0,25 – 5,1 кОм ±10% | |||

| С1 - К50-6-1-6В – 100 мкФ±10% | |||

| DD - К1ЛБ553 ЩИ4.877.029ТУ | |||

| VT1 - К315Б СБ0.336.030ТУ | |||

| VD1 - Д200 ТР3.362.067ТУ | |||

| Uпит =5В±5% Iпот = 16мА Условия эксплуатации – наземная станция Программа выпуска 150 000 плат в год | |||

R1,R2 - МЛТ - 0,25 – 3.5 кОм ±10% ГОСТ 7113-63 R3 - МЛТ - 0,25 – 470 Ом ±10% R4,R5 - МЛТ - 0,25 – 1.0 кОм ±10% R6 - МЛТ - 0,25 – 8.2 кОм ±10% R7 - МЛТ - 0,25 – 100 кОм ±10% | |||

| С1 - МБМ160 – 0,022мкФ±10% ГОСТ 5171-69 | |||

| DD - К155ЛА6 ЩИ4.877.029ТУ | |||

| VT1-VT3 - К315А СБ0.336.030ТУ | |||

| Uпит =5В±5% Iпот = 110мА Условия эксплуатации – аппаратура бортовая космическая Программа выпуска 100 000 плат в год |

Date: 2015-07-02; view: 871; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |