Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Моделирование деградационных процессов

В табл. 10.1 приведены модели изменения параметров ряда изделий машиностроения, построенные на основе качественного описания природы процессов, приводящих к отказам.

Модели изменения параметров Таблица 10.1

| Параметр, характеризующий изменение прочности | Устройство | Качественное описание физики процесса | Математическая модель |

| Размер уплотнения | Силовой цилиндр, клапан | Изменение состояния и свойств материала под действием повторных переменных напряжений |

|

| Величина зазора | Плунжерная пара насоса, торцевое уплотнение | Механический абразивный износ |

|

| Конусность | Кран, вентиль | Контактная усталость рабочих поверхностей деталей с образованием микротрещин и других дефектов |

|

| Режущий угол инструмента | Резец, фреза | Изменение состояния материала режущей кромки под воздействием механического выламывания частиц в результате абразивного износа |

|

| Глубина профиля | Автопокрышка | Изменение состояния материала под действием многократных нагрузок на поверхностный слой |

|

| Изменение диаметра валов | Валы | Окисление поверхностных слоев металла и последующее разрушение окислов при действии незначительных повторных возвратно-поступательных перемещений несопрягаемых деталей |

|

| Величина потока жидкости | Распределительное устройство в гидросистеме | Изменение состояния и свойств материала деталей системы |

|

| Величина утечки жидкости или газа | Гидро- и пневмоцилиндры | Изменение состояния и свойств материала под действием повторных переменных напряжений |

|

| Перепад давления | Насос, гидромотор, входящий в систему гидропривода | Изменение состояния и свойств материала под действием повторных переменных напряжений |

|

| Скорость проходки, величина подачи | Буровой инструмент | Основной механизм разрушения – механический износ, характеризующийся выкрашиванием режущей кромки |

|

| Значение нормального и касательного напряжений | Рама автомобиля | Изменение состояния и свойств материала, связанное с накоплением усталостных повреждений |

|

| Давление страгивания | Гидроцилиндр | Изменение состояния и свойств материала под действием повторных переменных напряжений |

|

| Потеря мощности в системе | Двигатель внутреннего сгорания | Изменение состояния и свойств поршневых колец, характеризуется отрывом частиц металла под действием горячих газов |

|

| Увеличение температуры в системе | Система с уплотнительными кольцами | Происходит схватывание отдельных атомов цветного металла и перенос их на стальную поверхность, что приводит к появлению на рабочих поверхностях рисок изадиров |

|

| Величина усилия прижатия | Пресс | Изменение состояния и свойств материала под действием повторных переменных напряжений |

|

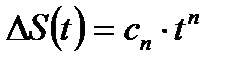

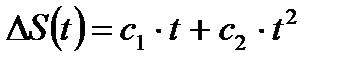

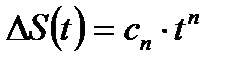

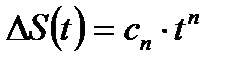

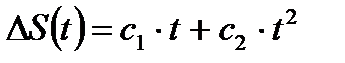

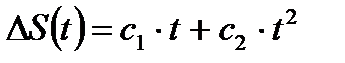

Хорошей аппроксимацией деградационных процессов старения являются регрессивные модели полиномиального вида.

Для металлургических машин характерен периодический режим работы: определенный период работы чередуется с периодом простоя, в течение которого можно осуществлять контроль текущего состояния и при необходимости ремонтно – профилактическое обслуживание (полеты самолетов, сменная работа станков и пр.)

Для таких изделий важно не только определить состояние в момент контроля, но и осуществить контроль динамики этого состояния на один шаг вперед, где величина шага зависит от периода работы (время полета, смена).

Специфика функционирования изделий данного класса определяет требования, предъявляемые к методу идентификации деградационных процессов старения. Действительно, модели старения в основном являются эмпирическими, хорошо аппроксимирующими реальные процессы лишь в ограниченном отрезке времени. Для аппроксимации могут быть применены полиномиальные модели невысокого порядка, в том числе наиболее простые – нулевого и первого порядков, поскольку шаг прогнозирования мал по сравнению со временем функционирования изделия.

Алгоритм идентификации так же, как и функционирование изделий, должен иметь пошаговый характер с последовательной корректировкой оценок состояния на каждом шагу.

Таким образом, наиболее рациональным методом идентификации деградационных процессов старения является рекуррентная форма регрессивного анализа – метода наименьших квадратов.

Особенность всех рекуррентных алгоритмов – сильная зависимость их сходимости от выбора начальных условий. Учитывая, однако, принятую аппроксимацию модели старения, могут быть даны некоторые рекомендации по необходимому числу экспериментальных точек.

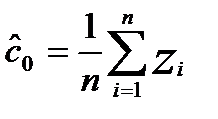

Так, если ограничиться постоянным членом y = c0, то оценка наименьших квадратов этого постоянного члена имеет вид

, (10.1)

, (10.1)

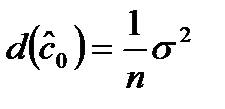

при этом дисперсия оценки по сравнению с дисперсией одного измерения уменьшается в n раз:

, (10.2)

, (10.2)

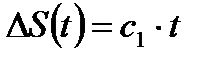

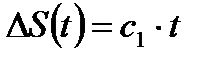

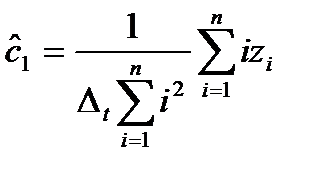

При использовании линейной аппроксимации y = c1t оценка наименьших квадратов параметра c1 имеет вид

, (10.3)

, (10.3)

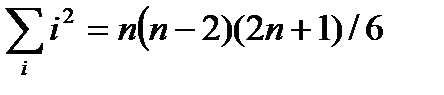

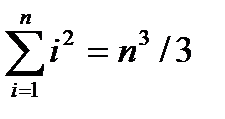

Сумма  и при больших значениях n

и при больших значениях n  , т.е. дисперсия оценки

, т.е. дисперсия оценки  пропорциональна

пропорциональна  и уже начиная с n=2 меньше, чем дисперсия оценки

и уже начиная с n=2 меньше, чем дисперсия оценки  .

.

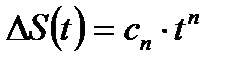

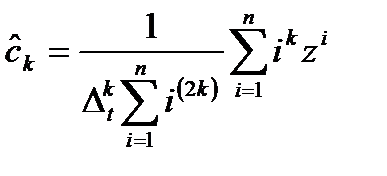

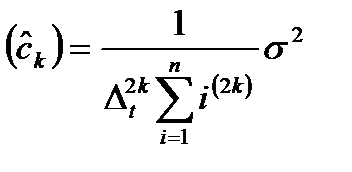

Аналогично при использовании аппроксимации y = сk tk оценка наименьших квадратов имеет вид [7]:

, d

, d  . (10.4)

. (10.4)

Таким образом, число экспериментальных точек может быть выбрано из условия обеспечения удовлетворительной точности при наиболее простой пошаговой аппроксимации нулевого порядка. Величина интервала Δ t определяется технико-экономическими показателями контрольно-измерительного комплекса.

Литература

1. Биргер И.А. Техническая диагностика/ И.А. Биргер // М.: Машиностроение, 1978.- 240с.

2. Байхельт Ф. Надежность и техническое обслуживание/Ф. Байхельт, П. Франкен // М.: Радио и связь, 1988.-392 с.

3. Большаков В.И. Технологическое оборудование в системе металлургического производства / В.И Большаков, С.Д. Гринберг // Теория и практика металлургии.-2002.-№5-6.-С.26-31.

4. Мониторинг состояния технологического оборудования и ресурсные подходы к диагностическим моделям /С. В. Белодеденко, В. Ю. Богдан, Е. И. Хребто, А. В. Ларионцев. //Металлург. и горноруд. пром-сть.- 2007. - №6. – С.94-98.

5. Основи технічного обслуговування механічних систем за контролем безпеки/ С. Білодіденко, Г. Біліченко, В. Гануш, А. Попов // Вісник Тернопільського нац. техн. ун-ту.-2011.-спецвипуск, ч.1.-С.170-178.

6. Ченцов Н.А. Организация, управление и автоматизация ремонтной службы/ Н.А. Ченцов // Донецк: Неру-пресс, 2007.-258с.

7. Александровская Л.Н. Современные методы обеспечения безотказности сложных технических систем / Л.Н. Александровская, А.П. Афанасьев, А.А.Лисов. - М.: Логос, 2001.- 208 с.

8. Клюев В.В. Подходы к построению систем оценки остаточного ресурса технических объектов //В.В. Клюев, А.С. Фурсов, М.В. Филиппов. - Контроль. Диагностика. – 2007.-№3.- С. 18-23.

9. Золотницкая Г.Д. Диагностика оборудования доменных печей /Г. Д. Золотницкая, Ю. В. Серов, А. П. Калинин// Черная металлургия. – 1989. - №2. – С. 37-45.

10. Техническая диагностика. Контроль и прогнозирование / А.Я. Жук, Г.П. Малышев, Н.К. Желябина, О.М.Клевцов// Запорожье: Изд-во ЗГИА, 2008.-500с.

Date: 2015-07-01; view: 543; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |