Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Система питания дизелей. В дизелях горючая смесь готовится внутри цилиндров, самовоспламенение смеси происходит от сжатия (в конце такта сжатия давление достигает величины 3,5—5,5

В дизелях горючая смесь готовится внутри цилиндров, самовоспламенение смеси происходит от сжатия (в конце такта сжатия давление достигает величины 3,5—5,5 МПа, а температура 550—70СГС). Топливо под давлением впрыскивается в цилиндры (его количество соответствует нагрузке двигателя), от трения о воздух оно распыляется, образуя в цилиндре конусообразный топливный факел. Еще большее повышение давления и температуры после начала горения смеси приводит к ускорению процесса горения (ускоряются испарение и самовос-пламенение частиц топлива). Впрыскивание топлива в цилиндры происходит с углом опережения впрыскивания, то есть топливо начинает поступать в цилиндр до прихода поршня в верхнюю мертвую точку (что повышает экономичность дизеля), а топливный насос начинает подачу топлива с углом опережения подачи (еще раньше). Углом опережения подачи топлива называется угол поворота коленчатого вала, на который поршень цилиндра не доходит до верхней мертвой точки в момент начала подачи топлива. Камеры сгорания дизелей бывают разделенные (или двухполостные, имеют две соединенные каналом полости) и неразделенные (или однополостные, представляют собой полость между днищем поршня, находящимся в верхней мертвой точке, и головкой). Двухполостные камеры сгорания разделяются на вихревые и предкамеры. Основной их недостаток — затрудненный пуск.

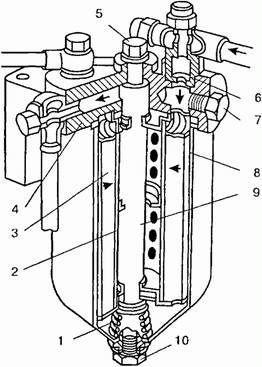

Рис. 1. Фильтр тонкой очистки: 1 — пружина; 2 — каркас; 3 — фильтрующий элемент; 4 — крышка; 5 — болт; 6 — жиклер; 7 — пробка; 8 — корпус; 9 — стержень; 10 — пробка

Способы смесеобразования в дизелях: объемное (топливо впрыскивается непосредственно в воздух камеры сгорания), пленочное (топливо, попадая на стенки камеры сгорания, образует сначала пленку, а только потом начинает испаряться и в парообразном состоянии смешивается с воздухом), объемно-пленочное (позволяет использовать различное топливо). Общее устройство системы питания дизелей. К ней относятся: топливоподводящие механизмы и аппаратура (насосы, бак, фильтры и т. д.), механизмы для подвода воздуха, выпускной газопровод, глушитель шума. Наиболее широко распространены дизели, у которых топливный насос высокого давления и форсунки соединены топливопроводами (аппаратура разделенного типа). Топливо в них поступает по магистралям высокого (подача топлива в цилиндры) и низкого (хранение, подача под малым давлением, фильтрация) давления. К таким относятся, например, дизели ЯМ8-236М2, -238М2, топливная аппаратура которых состоит из насосов высокого (с приводом от распределительного вала) и низкого (топливоподкачивающий) давления, муфты опережения впрыскивания, топливного бака, фильтров тонкой и грубой очистки, форсунки, топливопроводов высокого и низкого давления и сливных топливопроводов. Топливо проходит следующий путь: из бака оно засасывается насосом низкого давления через фильтр грубой очистки, затем под избыточным давлением на-гнетается в фильтр тонкой очистки. Оттуда поступает к насосу высокого давления и затем впрыскивается в цилиндры через форсунки. Избыток топлива, образующийся при работе насоса низкого давления, через перепускной клапан по сливным топливопроводам возвращается обратно в бак. В других дизелях возможен несколько иной путь топлива. Магистраль низкого давления состоит из топливного бака, фильтров тонкой и грубой очистки, насоса низкого давления, насоса ручной подкачки и топливопроводов. Топливный бак из листовой стали объемом 200 л располагается на кронштейне рамы. Заливная горловина выдвижная, имеет фильтрующую сетку, закрывается пробкой с двойным клапаном для впуска- выпуска воздуха. Сливное отверстие с пробкой расположено в нижней части бака. В баке имеется фильтр грубой очистки и датчик, по сигналам которого осуществляется контроль за уровнем топлива. Фильтры тонкой и грубой очистки очищают топливо от вредных примесей. Фильтрующий элемент фильтра грубой очистки — металлический каркас с отверстиями и навитым на них хлопчатобумажным шнуром. Располагается в корпусе фильтра, топливо на него поступает через топливозаборную трубку. Освободившись от крупных частиц, топливо после прохождения через фильтрующий элемент через штуцер поступает далее в топливопровод. В некоторых фильтрах грубой очистки (например, в дизелях КамАЗ—740) роль фильтрующего элемента выполняет фильтрующая сетка с успокоителем масла, которая устанав-ливается в стакане, прикрепленном к лонжерону рамы (у других дизелей может быть прикреплен к кронштейну бака). Фильтр тонкой очистки (Рис. 1) устанавливается перед топливным насосом высокого давления. Его фильтрующий элемент сменный, представляет собой стальной каркас с большим количеством отверстий, обмотанный тканью, с нанесенной на нее фильтрующей массой, пропитанной связывающим веществом, снаружи обмотан марлевой лентой.

Рис. 2. Насос низкого давления: 1— толкатель; 2 — поршень; 3 — пружина; 4 — впускной клапан; 5 — насос; 6 — выпускной клапан

Топливо к фильтрующему элементу подается че-рез жиклер (излишек топлива отводится мимо фильтрующего элемента к сливному топливопроводу), после фильтрации оно поступает в полость между стержнем (в этот стержень вворачивается крепящий крышку болт) и каркасом фильтрующего элемента, а уже оттуда попадает через канал в крышке по топливопроводу к насосу. Воздух из фильтра выпускается через отверстие с пробкой, а отстой — через отверстие с пробкой. К крышке корпуса фильтрующий элемент прижимает пружина. На некоторых дизелях (например, ЗИЛ—645) фильтры тонкой очистки расположены достаточно высоко (выше остальных частей системы питания), что облегчает сброс излишков топлива. Насос низкого давления топливоподкачивающий (поршневого типа) предназначен для подачи топлива из бака в насос высокого давления. Имеет привод от эксцентрика кулачка вала насоса высокого давления. Его впускной и выпускной клапаны снабжены пружинами. На поршень действует толкатель. Когда поршень (Рис. 2, схема насоса дизеля КамАЗ—740) насоса движется вверх, впускной клапан закрывается и открывается выпускной (обеспечивается давлением заранее поступившего в насос топлива). Топливо из полости А поступает в полость Б по перепускному каналу. Когда поршень движется вниз, выпускной клапан закрывается, топливо через выходное отверстие насоса через штуцер поступает далее в топливопровод (к фильтру тонкой очистки и насосу высокого давления). В полости А образуется разряжение, которое открывает впускной клапан насоса и закрывает выпускной. Далее поршень опускается, в полость А поступает новое топливо и процесс повторяется. Насос ручной подкачки топлива устанавливается на корпусе насоса низкого давления. У дизелей КамАЗов имеется два насоса ручной подкачки (второй устанавливается на картер сцепления). Магистраль высокого давления состоит из Топливного насоса высокого давления, муфты опережения впрыскивания, форсунок, топливопроводов.

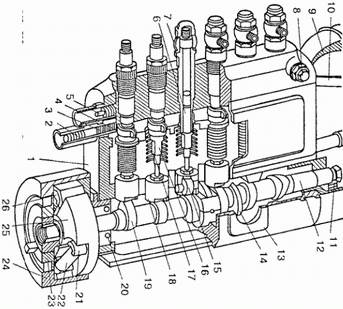

Топливный насос высокого давления предназначен для точного дозирования топлива и подачи его к форсункам. В настоящее время широко распространены многосекционные насосы с постоянным ходом плунжера и регулировкой конца подачи топлива. Они способны создавать давление впрыскивания, равное 17—20,5 МПа. Количество секций насоса равно количеству цилиндров дизеля, на котором он установлен. В зависимости от расположения секций различаются рядные и V-образные насосы, например, дизель КамАЗ—740 имеет V-образный восьмисекционный топливный насос высокого давления, а дизель ЯМЗ—236М2 — рядный с шестью секциями. V-образные насосы устанавливаются в развале блока цилиндров, действуют от зубчатых колес газораспределения. Принцип действия и конструкцию насоса высокого давления можно рассмотреть на примере шестисекционного рядного насоса д изеля ЯМЗ—236М2 (Рис. 3). Плунжерная пара (плунжер и гильза) являются основной частью каждой секции. Все секции насоса работают одинаково. Работа плунжерной пары происходит следующим образом: плунжер начинает двигаться вниз, и происходит наполнение пространства над плунжером топливом (сначала топливо поступает в гильзу через подводящий канал, затем при открытии впускного отверстия — в пространство лад плунжером), после заполнения плунжер начинает под-ниматься, что сопровождается частичным перепус-ком топлива обратно. Подъем плунжера происходит до того, как он перекроет впускное отверстие гильзы.

Рис. 3. Шестисекциониый рядный насос дизеля ЯМЗ-236М2: 26 25 24 1 — корпус насоса; 2 — винт ограничения мощности двигателя при обкатке; 3 — рейка; 4 — зубчатый венец поворотной втулки: 5 — перепускной клапан; 6 — хромомолибденовый плунжер; 7 — штуцер; 8 — отверстие с пробкой для выхода воздуха; 9 — корпус регулятора; 10 — тяга регулятора частоты вращения коленчатого вала; 11 — шестерня кулачкового вала; 12 — кулачковый вал; 13 — плоскость, к которой крепится эксцентрик; 14 — эксцентрик, приводящий в движение насос низкого давления; 15 — ось роликов; 16 — поворотная втулка; 17 — выступ плунжера; 18 — роликовые толкатели, которые устанавливаются напротив каждого кулачка; 19 — профильный кулачки (у каждой секции свой); 20 — шарикоподшипники, на которых установлен кулачковый вал; 21 — опорный палец ведущей полумуфты; 22 — пружины, размещенные в вырезах центробежных грузов; 23 — ведущая полумуфта; 24 — крышка муфты; 25 — центробежные грузы; 26 — оси, закрепленные на ведомой полумуфте.

С этого момента начинается активный ход плунжера, определяющий количество подаваемого топлива за один цикл. Давление топлива начинает возрастать и достигает величины, когда пружина уже не может удерживать нагнетательный клапан в закрытом состоянии. Клапан открывается, и топливо под давлением поступает через топливопровод к форсункам. Дальнейший подъем плунжера приводит к началу впрыскивания топлива в камеру сгорания (под действием еще более увеличивающегося давления игла форсунки поднимается и открывает отверстия для впрыскивания). Продолжая подниматься выше, плунжер открывает выпускное отверстие гильзы (его винтовая нижняя кромка поднимается выше отверстия), активный ход плунжера заканчивается, пространство над плунжером отъединяется от топливопровода (падение давления приводит к закрытию нагнетательного клапана), топливо начинает поступать в сливной канал. Регулировка подаваемого за один цикл количества топлива производится поворотом плунжера с помощью зубчатой рейки, что позволяет изменять время открытия выпускного отверстия гильзы. Для регулирования момента подачи топлива к форсунке имеется специальный регулировочный болт, заворачивая или отворачивая который можно изменять время перекрытия плунжером входного отверстия гильзы.

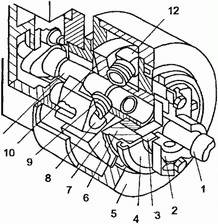

Рис. 4. Рис. 4. Муфта опережения впрыскивания: 1 — вал привода; 2, 3, 4 — детали для соединения ведущей полу муфты с валом привода насоса; 5 — корпус; 6 — ведущая полу муфта; 7 — грузы, расположенные между полу муфтами; 8 — ось ведомой полу муфты; 9 — пружины, находящиеся между осями и опорными пальцами ведущей полумуфты; 10 — ведомая полумуфта, жестко закрепленная на кулачковом валу насоса; И — вращающийся кулачковый вал; 12 — опорные пальцы ведущей полу муфты

Муфта опережения впрыскивания предназначена для изменения времени начала подачи топлива в цилиндры в зависимости от величины частоты вращения коленчатого вала посредством обеспече-ния дополнительного поворота кулачкового вала. Она обеспечивает угол опережения равный, 6—8° относительно вала привода и 10—14 относительно угла поворота коленчатого вала. Применяются в основном автоматические муфты с центробежными механизмами, состоящие из двух полумуфт. Рис. 4. Муфта опережения впрыскивания: 1 — вал привода; 2, 3, 4 — детали для соединения ведущей полу муфты с валом привода насоса; 5 — корпус; 6 — ведущая полу муфта; 7 — грузы, расположенные между полу муфтами; 8 — ось ведомой полу муфты; 9 — пружины, находящиеся между осями и опорными пальцами ведущей полумуфты; 10 — ведомая полумуфта, жестко закрепленная на кулачковом валу насоса; И — вращающийся кулачковый вал; 12 — опорные пальцы ведущей полу муфты 11 Типичным примером муфты опережения впрыскивания является муфта, применяемая в дизеле ЯМЗ (Рис. 4). Величина частоты вращения коленчатого вала соответствует величине действующих на грузы центробежных сил, возникающих при вращении ведущей полумуфты. Изменение величины центробежных сил при изменении частоты вращения коленчатого вала приводит к смещению грузов, в результате которого оси ведомой полумуфты подтягиваются (или удаляются) к пальцам ведущей полумуфты, что приводит к дополнительному угловому смещению кулачкового вала относительно вала привода.

Форсунки предназначены для впрыскивания, распыления и распределения топлива по объему камеры сгорания. В настоящее время широко применяются форсунки закрытого типа, у которых распылительные отверстия закрываются запорными иглами. Они разделяются на бесштифтовые и штифтовые (применяются в основном в дизелях с разделенными камерами сгорания). Основной частью и тех и других форсунок является распылитель, имеющий отверстие (или несколько отверстий) для впрыскивания топлива. Диаметр отверстий обычно равен 0,35—0,45 мм. Основным отличием штифтовых и бесштифтовых форсунок является форма конца запорной иглы: у штифтовых форсунок на конце иглы имеется фасонный штифт, а у бесштифтовых конец иглы имеет конусообразную форму (обычно бесштифтовые форсунки имеют несколько сопловых отверстий). Открытие и закрытие соловых отверстий происходит под действием давления топлива, поступающего в кольцевую полость распылителя, которая расположена над пояском утолщенной части иглы (подъем иглы происходит при достижении давления 17,5— 18,5 МПа, которое позволяет преодолеть сопротивление пружины). Подъем иглы составляет 0,25— 0,38 мм, ограничивается штангой. Широко распространены форсунки с гидравлическим подъемом иглы.

Регуляторы частоты вращения коленчатого вала предназначены для автоматического поддер-жания заданной скорости автомобиля (регулируют количество подаваемого топлива). В дизелях в основном используются всережимные и двухрежимные регуляторы центробежного типа. Всережимные регуляторы предназначены для работы двигателя во всех режимах (от минимальной частоты вращения на холостом ходу до максимальной) и ограничения максимальной частоты вращения коленчатого вала. Устанавливаются на многих дизелях, например, ЯМЗ, КамАЗ—740. Регуляторы частоты вращения разных дизелей могут отличаться конструктивно (компоновочной схемой, отдельными деталями), но по принципу действия они одинаковы. Вал всережимного регулятора вращения приводится в движение от кулачкового вала топливного насоса через зубчатую передачу (повышающую). Центробежные силы, возникающие при вращении вала, действуют на расположенные на нем грузы, в результате чего грузы расходятся и при этом давят на муфту. Усилие от муфты передается через систему рычагов рейке насоса и далее рычагу уп-равления подачей топлива. При увеличении частоты вращения коленчатого вала увеличение центробежной силы, действующей на грузы, приводит к тому, что рейка выдвигается из корпуса насоса и подача топлива становится меньше. При возрастании нагрузки на дизель для установления необходимой частоты вращения надо нажать на педаль управления подачей топлива (нажатие через систему рычагов приводит к перемещению рейки, сопровождающемуся увеличением подачи топлива). Установившуюся частоту вращения регулятор поддерживает автоматически. Если, например, нагрузка на дизель уменьшится, то оставшееся прежним количество поступающего топлива приводит к увеличению частоты вращения коленчатого вала, вследствие чего увеличиваются центробежные силы, действующие на грузы регулятора, что приводит к перемещению рейки регулятора в сторону уменьшения подачи топлива, подача топлива уменьшается, и скоростной режим восстанавливается. При перегрузках двигателя скоростной режим поддерживается до определенных пределов, после чего скоростной режим будет поддерживаться понижением передачи. Для остановки двигателя в регуляторе имеется кулисный механизм, прекращающий подачу топлива при нажатии водителем на кнопку «Стоп». В регуляторе предусмотрены болты для регулировки и ограничения максимальной и минимальной частоты вращения, номинальной подачи топлива, хода кулисы кулисного механизма

Двухрежимный регулятор центробежного типа способен обеспечивать надежную работу дизеля при частоте вращения коленчатого вала 600—650 об./мин. (на холостом ходу), ограничивать максимальную частоту вращения величинои 2800-2950 об./мин. Он состоит из двух действующих последовательно систем рычагов и пружин (первая — для работы на холостом ходу, вторая — для ограничения максимальной частоты). Регулятор действует на рейку топливного насоса, на которую кроме него может воздействовать и водитель при нажатии на педаль подачи топлива (педаль газа). При работе дизеля под нагрузкой регулятор отключается, частоту вращения регулирует водитель нажатием на педаль подачи топлива. Перед пуском дизеля рычагом устанавливается количество подаваемого топлива (оно превышает цикловое количество в 1,5—2 раза). Движение рей-ки насоса происходит из-за наличия центробежных сил, действующих на грузы регулятора (усилие передается системой рычагов и пружин). Если величина центробежных сил не позволяет преодолевать сопротивление пружин регулятора, то происходит ограничение частоты вращения. В регуляторе предусмотрено ограничение максимальной подачи топлива за один цикл, регули-рование подачи топлива на переходных режимах (пружинными корректорами).

Турбонаддув предназначен для повышения литровой мощности дизеля (на 20—30%), происходит путем подачи порции воздуха под давлением в цилиндры, осуществляется турбокомпрессорами, работающими на энергии отработавших газов. Он сопровождается увеличение напряженности и уменьшением срока службы деталей механизмов дизеля. Различается низкий (обеспечивает давление воздуха на впуске не выше 0,15 МПа), средний (давление на впуске не выше 0,2 МПа) и высокий (давление на пуске выше 0,2 МПа) турбонаддув. Турбокомпрессор состоит из газовой турбины (ее рабочее колесо вращается под действием движущихся отработавших газов) и центробежного компрессора, которые расположены на общем роторном валу. При вращении колеса турбины одновременно вращается и колесо компрессора, происходит засасывание и сжатие воздуха, и далее подача его в цилиндры через впускной газопровод.

| <== предыдущая | | | следующая ==> |

| Психологические теории и направления в зарубежной и отечественной психологии | | | Максимальное сгибание конечности |

Date: 2015-07-01; view: 502; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |