Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Способы сборки

Сборку соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

Прессование ‑ распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением.

Срезание шероховатостей посадочных поверхностей устраняется полностью при сборке по методу нагревания втулки (до 200…400°С) или охлаждения вала (твердая углекислота -79°С, жидкий воздух -196°С). Недостатком метода нагревания является возможность изменения структуры металла появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

2 Расчёт прочности соединения посадкой с гарантированным натягом

Соединение с гарантированным натягом может быть нагружено растягивающейй силой, изгибающим моментом и крутящим моментом.

Условие прочности соединения при нагружении осевой силой:

(1)

(1)

где р ‑ давление на поверхность контакта;

K = 1,5 ‑ коэффициент запаса;

f – коэффициент трения в соединении (f = 0,12 – при шлифовании; f = 0,15 ‑ при чистовом точении; f = 0,32 ‑ для оцинкованных и азотированных поверхностей; f = 0,4 — для оксидированных поверхностей; f = 0,48 ‑ при использовании абразивных микропорошков).

Условие прочности соединения при нагружении крутящим моментом:

(2)

(2)

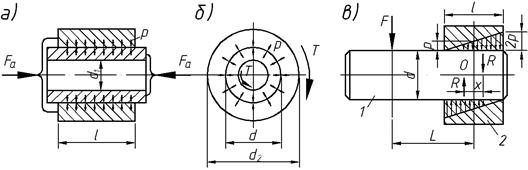

а) нагружение осевой силой; б) нагружение крутящим моментом;

в) нагружение изгибающим моментом;

Рисунок 3 – Виды нагружения соединений с гарантированным натягом

При совместном действии крутящего момента T и осевой силы  :

:

(3)

(3)

где  ‑ окружная сила.

‑ окружная сила.

Изгибающий момент, которым может быть нагружено соединение, определяют на основе следующих расчетов.

Действие момента (  ) вызывает в соединении деталей 1 и 2 такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил

) вызывает в соединении деталей 1 и 2 такое перераспределение давления р, при котором внешняя нагрузка уравновешивается моментом внутренних сил  .

.

Составляя расчетные зависимости, полагают, что поворот детали 1 происходит вокруг центра тяжести соединения ‑ точки О, а первоначальная равномерная эпюра давлений (на чертеже показана штриховой линией) переходит в треугольную, или трапецеидальную. Кроме того, не учитывают действие силы F, перенесенной в точку О, как малое в сравнении с действием момента М. Максимально давление изменяется в плоскости действия нагрузки. При некоторой величине нагрузки эпюра давления из трапеции превращается в треугольник с вершиной у края отверстия и основанием, равным 2р. Этот случай является предельным, так как дальнейшее увеличение нагрузки приводит к появлению зазора. Учитывая принятые положения, можно записать

(4)

(4)

где R ‑ равнодействующая давлений на поверхностях верхнего и нижнего полуцилиндров.

Величина этой равнодействующей определяется давлением р посадки и не изменяется от действия изгибающего момента:

(5)

(5)

Плечо  . Подставляя данные, получаем:

. Подставляя данные, получаем:

(6)

(6)

Для обеспечения необходимого запаса прочности соединения на практике принимают:

(7)

(7)

По теории расчета толстостенных цилиндров, удельное давление на поверхности контакта связано с натягом зависимостью

(8)

(8)

где N ‑ расчетный натяг;

С 1 и С 2 ‑ коэффициенты:

;

;  (9)

(9)

и

и  ‑ модули упругости материалов вала и втулки (для стали

‑ модули упругости материалов вала и втулки (для стали  = 2,1·1011 Па);

= 2,1·1011 Па);

и

и  ‑ коэффициенты Пуассона материалов вала и втулки (для стали

‑ коэффициенты Пуассона материалов вала и втулки (для стали  = 0,3).

= 0,3).

Date: 2015-06-11; view: 346; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |