Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчет экономической эффективности при внедрении новой техники

Цель работы: закрепление теоретических знаний по выбору вариантов внедрения нового оборудования, модернизации действующего оборудования; получение практических навыков в расчете экономического эффекта.

Задание: по выданному варианту провести расчет экономического эффекта при внедрении новой техники.

Для расчета экономического эффекта определяют дополнительные капитальные вложения на модернизацию (реконструкцию) действующего оборудования

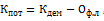

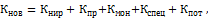

где Кд - прейскурантная стоимость деталей и узлов, необходимых для модернизации оборудования, тыс. руб.; Кмон - затраты на монтаж, равные 10-15% Кд, тыс. руб.; Кспец - стоимость производственных площадей, зданий, сооружений и других фондов (специальные расходы), непосредственно связанные с модернизацией оборудования, тыс. руб.; Кпот - потери от ликвидации оборудования, деталей и узлов, определяют по формуле

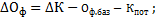

где Оф.баз - балансовая стоимость выбывающих (ликвидируемых) основных фондов (деталей, узлов, оборудования), тыс. руб.; Н - норма амортизационных отчислений на полное восстановление выбывающих основных фондов, %; Тф - фактический период времени, отработанный выбывающими основными фондами, лет; Кдем - затраты на демонтаж оборудования, деталей, узлов, равные 5-10% от Оф.баз, тыс. руб.; Оф.л - ликвидационная стоимость основных фондов (металлолом) - 3-5% Оф.баз, тыс.руб.

Нормативный (амортизационный) срок работы оборудования, Та

если Тф > Та, то истек амортизационный срок и Кпот равны

При внедрении нового оборудования расчёт капитальных вложений  производят по формуле

производят по формуле

С изменением капитальных вложений изменяются основные фонды

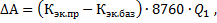

При изменении производительности основного технологического оборудования (Q2> Q1) прирост продукции

где Q1, Q2 - производительность машины соответственно до и после внедрения в час, в натуральных единицах; Кэк.баз - базовый (фактический) коэффициент экстенсивного использования оборудования (во времени).

С изменением длительности межремонтного периода и сокращением простоев оборудования прирост продукции

где Кэк.пр - коэффициент экстенсивного использования оборудования по проекту;

где  - эффективный фонд времени работы оборудования по проекту, маш.-ч.

- эффективный фонд времени работы оборудования по проекту, маш.-ч.

где  - эффективный фонд времени работы оборудования, базовый, маш.-ч;

- эффективный фонд времени работы оборудования, базовый, маш.-ч;  - сокращение простоев оборудования, маш.-ч.

- сокращение простоев оборудования, маш.-ч.

Снижение себестоимости продукции за счет роста выпуска продукции

где Уп - условно-постоянные расходы в себестоимости единицы продукции (цеховые, общезаводские и большая часть расходов на содержание и эксплуатацию оборудования, базовые данные), руб.; А1 и А2 - годовой объем продукции в натуральном выражении соответственно до и после внедрения, причем

Если в результате модернизации снижается трудоемкость ремонта, то происходит уменьшение численности рабочих

где Т1 и Т2 трудоемкость ремонта до и после внедрения мероприятия, чел.-ч; Тэф.ч - эффективный фонд рабочего времени на одного человека, чел.-ч.

В результате сокращения численности рабочих рассчитывают экономию по заработной плате

где Зст - тарифная ставка высвобождаемого рабочего, руб/ч; X - средний процент к доплате (премии, совмещение профессий, оплата очередных отпусков и т.п.), %; Y - отчисления на социальные нужды, %.

В результате модернизации или внедрения новой техники снижаются удельные нормы расхода сырья, материалов, топлива и энергии. Экономия материальных затрат Эм

где Ум1 и Ум2 - удельные нормы расхода сырья, материалов, топлива, энергии соответственно до и после внедрения новой техники; Цi - планово-заготовительная цена на соответствующее сырье и т.п., руб.

В связи с ростом стоимости основных фондов определяют изменение текущих затрат (увеличение) на содержание и эксплуатацию оборудования:

а) на амортизацию а:

где Н - норма амортизации на полное восстановление, %;

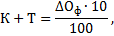

б) на капитальный и текущий ремонт К+Т

в) на эксплуатацию оборудования ЭК

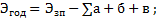

Снижение себестоимости продукции (условно-годовая экономия) модернизации или внедрения нового оборудования

где С1 и С2 - себестоимость единицы продукции соответственно до и после внедрения новой техники, руб.

Условно-годовая экономия может быть определена по следующим формулам:

Снижение себестоимости на единицу продукции

Себестоимость единицы продукции по проекту

При определении показателей экономической эффективности внедрения новой техники необходимо использовать рекомендации, которые основаны на методологии, широко применяемой в современной международной практике, предложенной ЮНИДО.

Расчет производится по следующим показателям:

Чистый дисконтированный доход (с учетом фактора времени):

где  , - коэффициент дисконтирования; Rt - результаты, достигнутые на t-м шаге расчета, тыс. руб.; Зt - затраты, осуществленные на том же шаге (без капитальных вложений первого шага), тыс. руб.; К (

, - коэффициент дисконтирования; Rt - результаты, достигнутые на t-м шаге расчета, тыс. руб.; Зt - затраты, осуществленные на том же шаге (без капитальных вложений первого шага), тыс. руб.; К ( , Кнов) - капитальные вложения (инвестиции) первого шага, тыс. руб.; Е - номер дисконта; t - номер шага расчета (год, месяц, квартал); Т - горизонт расчета (лет). Данные E и T устанавливает преподаватель.

, Кнов) - капитальные вложения (инвестиции) первого шага, тыс. руб.; Е - номер дисконта; t - номер шага расчета (год, месяц, квартал); Т - горизонт расчета (лет). Данные E и T устанавливает преподаватель.

ЧДД определяется по шагам и нарастающим итогом (интегральный эффект). Если ЧДД > 0, т.е. положителен, то вариант внедрения новой техники - эффективен.

В состав Rt входят следующие величины:

где  , - прирост чистой прибыли (с учетом вычета налогов), тыс. руб., at - амортизационные отчисления, тыс. руб.

, - прирост чистой прибыли (с учетом вычета налогов), тыс. руб., at - амортизационные отчисления, тыс. руб.

где  - прирост прибыли тыс. руб.; HAJI - сумма налогов, тыс. руб.

- прирост прибыли тыс. руб.; HAJI - сумма налогов, тыс. руб.

Налоги применяют следующие:

на прибыль - 20 % от  ;

;

на имущество - 2 % от  ;

;

Прирост прибыли рассчитывается по следующим направлениям:

а) если А2 > А1, Ц1 = Ц2, то изменение прибыли

где С1 и С2 - себестоимость единицы продукции до и после внедрения руб; А1 и А2 -годовой выпуск продукции в натуральном выражении до и после внедрения; Ц1 и Ц2 - цена на продукцию до и после внедрения, руб.;

б) если А2 = А1, Ц1 > Ц2, то изменение прибыли

в) если А1= А2, Ц1 = Ц2, тогда изменение прибыли

Индекс доходности ИД

Если ИД > 1, то вариант НТ эффективен.

Срок окупаемости капитальных вложений Ток определяется по формуле

Если  , то вариант НТ эффективен.

, то вариант НТ эффективен.

Варианты заданий

Вариант 1. Производится модернизация вращающейся печи 4,0 х 150 м, которая позволяет увеличить часовую производительность печи с 33,5 до 34,7 т клинкера.

Коэффициент использования печи во времени базовый 0,866. Базовый объем производства цемента 2 650 тыс. т, добавки 16%. Себестоимость 1 т цемента базовая 270 руб. Условно-постоянные расходы в себестоимости 1 т цемента 67 руб.

Вращающаяся печь работает с 1960 г., стоимость выбывающих деталей, узлов - 200 тыс. руб. Для модернизации необходимы дополнительные капитальные вложения: прейскурантная стоимость новых деталей, узлов - 400 тыс. руб. Затраты на монтаж - 15%, демонтаж - 10%.

Норма амортизации печи 5%, затраты на капитальный и текущий ремонт 15%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 2. Производится реконструкция листоформовочной машины СМ-943, которая работает с 1979 г.

После реконструкции часовая производительность машины увеличивается с 5 700 до 6 500 условных плиток, коэффициент использования оборудования во времени базовый 0,79. Годовой выпуск шифера базовый 250 300 тыс. условных плиток (ТУП). Себестоимость 1 ТУП шифера базовая 650 руб., в том числе условно постоянные расходы 130 руб.

Прейскурантная стоимость деталей, узлов для модернизации составит - 600 тыс. руб. Затраты на монтаж - 10%. Стоимость выбывающих деталей, узлов - 500 тыс.руб., затраты на демонтаж - 10%.

Норма амортизации 10%, затраты на капитальный и текущий ремонт 10%, на эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 3. На заводе ЖБИ внедряется устройство для регулирования выходной щели ленточного питателя бетоноукладчика СМК-69А. В результате этого сокращается время на проведение ремонта, что приводит к росту коэффициента использования оборудования с 0,69 до 0,71. Годовой выпуск железобетонных изделий базовый 102 тыс. м3. Часовая производительность бетоноукладчика базовая 11,5 м3.

Себестоимость 1 м3 железобетонных изделий базовая 780 руб., в том числе условно постоянные расходы 135 руб.

Прейскурантная стоимость устройства - 160 тыс. руб. Затраты на монтаж - 10%. Норма амортизации 15%, затраты на капитальный и текущий ремонт 10%, на эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 4. Производится модернизация вращающейся печи 5,0 х 4,5 х 170 м, которая позволяет увеличить часовую производительность печи с 50 до 52 т клинкера. Коэффициент использования печи во времени 0,89. Базовый объем производства цемента 2 000 тыс. т, добавки 15%.

Себестоимость 1 т цемента базовая 250 руб. Условно-постоянные расходы в себестоимости 1 т цемента базовые 60 руб.

Прейскурантная стоимость узлов для реконструкции - 700 тыс. руб. Затраты на монтаж - 15%. Норма амортизации печи 5%, затраты на капитальный и текущий ремонт 15%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 5. На стекольном заводе внедряется на линии резки стеклокристаллита робот-манипулятор, что приводит к сокращению ручного труда и высвобождению в сутки 4 чел.

Эффективный фонд рабочего времени на одного человека 1 720 ч. Тарифная ставка съемщика плитки IV разряда за час 5 руб. Процент доплат к тарифному фонду - 70%, отчисления на социальные нужды 36%. Годовой выпуск стеклокристаллита базовый и по проекту не изменяется и составит 120 тыс. м2, себестоимость 1 м2 базовая 320 руб.

Прейскурантная стоимость робота - 60 тыс. руб. Затраты на монтаж - 15%.

Норма амортизации 15%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 6. На комбинате строительных материалов проведена модернизация механизма опускания люка автоклава, что позволило высвободить 4 человека рабочих IV разряда, тарифная ставка за час 4,5 руб. Процент доплат к тарифному фонду - 70%, отчисления на социальные нужды 36%. Эффективный фонд рабочего времени на одного человека 1 800 ч. Годовой выпуск силикатного кирпича базовый 138 000 тыс. шт. условного кирпича. Себестоимость 1 тыс. шт. условного кирпича базовая 457 руб.

Прейскурантная стоимость деталей и узлов для модернизации - 65 тыс. руб. Затраты на монтаж - 10%.

Норма амортизации 11,1%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 7. На цементном заводе осуществляется модернизация цементной мельницы 3,0 х 14 м, что приводит к сокращению трудоемкости работ по ремонту на 2 100 чел.-ч. Эффективный фонд рабочего времени на одного рабочего 1 900 ч, тарифная ставка V разряда за час 5 руб. Процент доплат к тарифу - 70%, отчисления на социальные нужды 36%. Годовой объем выпуска цемента базовый 2 100 тыс. т. Себестоимость 1 т цемента базовая 230 руб.

Прейскурантная стоимость деталей и узлов для модернизации - 20 тыс. руб. Затраты на монтаж - 10%.

Норма амортизации 7,7%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 8. Производится модернизация трубоформовочной машины СМА-274, которая увеличивает межремонтный период и сокращает простои машины на ремонты на 75 маш.-ч. Часовая производительность машин базовая 180 уел. м, коэффициент использования во времени базовый 0,87. Годовой выпуск базовый 4 500 уел. км. Себестоимость 1 уел. км базовая 19 400 руб., в том числе условно-постоянные расходы 3 500 руб.

Прейскурантная стоимость деталей и узлов для модернизации - 40 тыс. руб. Затраты на монтаж - 10%.

Норма амортизации 6,7%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 9. Проведена модернизация виброплощадки, что позволило сократить трудоемкость ремонта на 1970 чел.-ч.

Эффективный фонд времени на одного человека 1 650 ч. Тарифная ставка съемщика плитки IV разряда за час 4,0 руб. Доплаты к тарифной ставке составляют 70%, отчисления на социальные нужды 36%.

Готовой выпуск бетона базовый - 85 тыс. м3, себестоимость 1 м3 базовая 350 руб.

Прейскурантная стоимость деталей для модернизации - 15 тыс. руб. Затраты на монтаж - 10%. Норма амортизации 20%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 10. Применение промышленного робота на стекольном заводе улучшает условия труда, что высвобождает в сутки 6 человек и сокращает долю ручного труда. Тарифная ставка VI разряда за час 6 руб. Эффективный фонд рабочего времени на одного человека 1 780 ч. Процент доплат к тарифу - 70%, отчисления на социальные нужды 36%. Годовой объем выпуска закаленного стекла базовый и по проекту не изменяется и составляет 110 тыс. м2, себестоимость 1 м2 стекла базовая 350 руб.

Затраты на научно-исследовательскую работу 40 тыс. руб. Прейскурантная стоимость робота - 110 тыс. руб. Затраты на монтаж - 15%. Норма амортизации 20%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 11. Производится реконструкция цементной мельницы 3,2 х 15 м, которая увеличивает межремонтный период и сокращает простой машины на ремонты на 45 маш.-ч. Часовая производительность машин базовая 48 т, коэффициент использования во времени базовый 0,79. Базовый выпуск цемента I 900 тыс. т. Себестоимость 1 т базовая 280 руб., условно-постоянные расходы в себестоимости 1 т цемента базовые 70 руб.

Реконструкция требует дополнительные капитальные вложения: прейскурантная стоимость деталей, узлов - 120 тыс. руб. Затраты на монтаж - 10%. Цементная мельница работает с 1980 г., стоимость выбывающих деталей, узлов 90 тыс. руб., затраты на демонтаж 5%.

Норма амортизации мельницы 7,7%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 12. В результате модернизации бетоносмесителя уменьшается время на полный цикл формования и увеличивается часовая производительность с 26,8 до 27 м3. Коэффициент использования во времени базовый 0,73. Годовой выпуск железобетонных изделий базовый 90 тыс. м3. Бетоносмеситель работает с 1985 г.

Себестоимость 1 м3 базовая 800 руб., в том числе условнопостоянные расходы 150 руб.

Прейскурантная стоимость деталей для модернизации - 100 тыс. руб. Затраты на монтаж - 10%. Стоимость выбывающих деталей 80 тыс. руб., затраты на демонтаж 5%. Норма амортизации 16,7%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 13. Производится модернизация вращающейся печи 5 х 185 м, которая увеличивает межремонтный период и сокращает простой машины на 30 маш.-ч.

Часовая производительность печи 70 т, коэффициент использования во времени базовый 0,78. Базовый годовой объем

производства цемента 2 700 тыс. т, процент добавок 18%.

Себестоимость 1 т цемента базовая 250 руб., условно-постоянные расходы в себестоимости 1 т цемента базовые 75 руб. Дополнительные капитальные вложения: прейскурантная стоимость деталей и узлов для модернизации - 130 тыс. руб. Затраты на монтаж - 10%.

Норма амортизации 5%, затраты на капитальный и текущий ремонт 15%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 14. На заводе по производству силикатного кирпича внедряется система дистанционного управления распределения силикатной массы по прессам. Она позволяет оператору следить за работой оборудования, регулировать процесс и сокращает численность рабочих на 3 чел. Эффективный фонд рабочего времени на одного человека 1 870 ч. Тарифная ставка V разряда за час 4,5 руб.

Процент доплат к тарифу - 70%, отчисления на социальные нужды 36%. Годовой объем производства силикатного кирпича базовый 140 500 тыс. штук условного кирпича, себестоимость 1 тыс. шт. базовая 450 руб.

Прейскурантная стоимость системы дистанционного управления - 45 тыс. руб. Затраты на монтаж - 15%. Норма амортизации 12,5%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 15. На цементном заводе производится модернизация сырьевой мельницы 3,2 х 8,5 м, которая заключается в разработке наклонной межкамерной перегородки. Это приводит к снижению удельного расхода электроэнергии с 36 до 35,0 кВт·ч/т, уменьшению расхода мелющих тел с 0,14 до 0,12 кг/т.

Стоимость мелющих тел 5,3 руб. за 1 кг, тариф за 1 кВт·ч электроэнергии базовый 0,56 руб.

Годовой объем сырья данной мельницы составил 420,0 тыс.т, производительность цемента по заводу 3 400 тыс. т.

Себестоимость 1 т цемента базовая 230 руб. Прейскурантная стоимость наклонной перегородки - 150 тыс. руб. Затраты на монтаж - 25%. Научно-исследовательские расходы составили 50 тыс. руб.

Норма амортизации 8,3%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 16. На силикатном заводе осуществляется модернизация пресс-мешалки пресса СМС-152, что повысило часовую производительность пресса с 1 600 до 1 650 шт. условного кирпича. Коэффициент использования пресса во времени базовый 0,75.

Годовой объем производства кирпича базовый 130 800 тыс. шт. условного кирпича, себестоимость 1 тыс. шт. базовая 530 руб., в том числе условно-постоянные расходы 150 руб.

Пресс мешалка работает с 1975 г., норма амортизации 12,5 %.

Прейскурантная стоимость деталей для модернизации - 35 тыс. руб. Затраты на монтаж - 10%.

Стоимость выбывающих деталей 20 тыс. руб., затраты на демонтаж 5%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 17. На заводе по производству силикатного кирпича внедряется система дистанционного управления процессами автоклавной обработки кирпича. Она позволяет разработать программу оптимальной работы автоклава, осуществить автоматическое регулирование подачи пара в автоклав.

Это снижает расход пара на 1 тыс. шт. условного кирпича с 0,852 до 0,840 кг, сокращает численность рабочих на 3 чел. Плановозаготовительная цена за 1 кг пара базовая 95 руб.

Эффективный фонд рабочего времени 1 870 ч. Тарифная ставка VI разряда за час 4,5 руб. Процент доплат к тарифу - 70%, отчисления на социальные нужды 36%.

Годовой объем производства силикатного кирпича базовый и по проекту 125 000 тыс. шт. условного кирпича, себестоимость 1 тыс. шт. базовая 420 руб.

Прейскурантная стоимость системы дистанционного управления - 180 тыс. руб. Затраты на монтаж - 20%.

Норма амортизации 14%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 18. На цементном заводе производится модернизация вращающейся печи 4,0 х 170 м, которая позволяет уменьшить расход топлива с 236 до 230 кг/т. Планово-заготовительная цена за 1 т топлива 350 руб. Базовая часовая производительность печи 50 т клинкера, коэффициент использования печи во времени базовый 0,75. Базовый объем производства цемента 2 300 тыс. т, добавки 16%. Себестоимость 1 т цемента базовая 240 руб.

Вращающаяся печь работает с 1956 г. Для модернизации необходимы дополнительные капитальные вложения: прейскурантная стоимость новых деталей, узлов - 550 тыс. руб. Затраты на монтаж - 15%.

Стоимость выбывающих деталей, узлов 400 тыс. руб., затраты на демонтаж 10%, на капитальный и текущий ремонт 15%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Норма амортизации печи 5%.

Вариант 19. На комбинате асбестоцементных изделий производится реконструкция трубоформовочной машины СМА-197, которая увеличивает часовую производительность с 150 до 160 усл. м. Годовой выпуск базовый 4 200 уел. км, коэффициент использования машины во времени базовый 0,875. Себестоимость 1 усл. км базовая 19 800 руб., в том числе условно-постоянные расходы 3 570 руб.

Прейскурантная стоимость деталей и узлов для реконструкции составит - 20 тыс. руб. Затраты на монтаж - 10%.

Машина работает с 1978 г., стоимость выбывающих деталей, узлов составит 10 тыс. руб., затраты на демонтаж 5%.

Норма амортизации 6,7%, затраты на капитальный и текущий ремонт 10%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Вариант 20. На цементном заводе производится реконструкция колосникового холодильника вращающейся печи 4,0 х 150 м, что приводит к увеличению часовой производительности печи с 50 до 50,6 т, и уменьшению расхода топлива с 240 до 235 кг/т клинкера.

Коэффициент использования печи во времени базовый 0,76. Планово-заготовительная цена за 1 т топлива 350 руб. Годовой объем производства цемента базовый 2 400 тыс. т, добавки 18%.

Себестоимость 1 т цемента базовая 260 руб. Условно-постоянные расходы в себестоимости 1 т цемента базовые 63 руб.

Прейскурантная стоимость узлов для реконструкции - 800 тыс. руб. Затраты на монтаж - 15 %.

Норма амортизации печи 5%, затраты на капитальный и текущий ремонт 15%, эксплуатацию 3% от дополнительной стоимости основных фондов.

Date: 2016-07-25; view: 3167; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |