Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Анализ развития компоновок карьерных автомобилей-самосвалов

Компоновка автомобиля разрабатывается в период составления технического задания и уточняется на следующих стадиях разработки.

Уровень разработки компоновки автомобиля определяет качество составления технического задания. Недостаточная проработка компоновки вызовет необходимость его изменений. На сборочном чертеже автомобиля, отражающем его компоновку, не указываются позиции сборочных единиц. На чертеже определяется место каждого узла и крупногабаритных деталей с указанием их относительного расположения, а также расстояний от их центра тяжести до координатных осей, проходящих через центр переднего левого колеса.

Разработке компоновки автомобиля предшествуют следующие работы:

1) выбирается оптимальная конструктивная схема в зависимости от конкретного назначения автомобиля, определяется колесная формула;

2) принимается один из вариантов компоновки автомобиля, наиболее полно отвечающий условиям эксплуатации, т. е. выбирается определенное расположение двигателя, кабины и платформы относительно друг друга, которое характеризует тип компоновки;

3) на основании заданной грузоподъемности автомобиля предварительно определяется его полная масса, по значению которой выбираются шины;

4) определяются конструкции рамы, тип и модель двигателя внутреннего сгорания, тип трансмиссии, тип подвески, возможность использования основных унифицированных узлов (гидромеханической передачи, электромотор-колеса, цилиндров подвески и другие);

5) анализируются тенденции развития всех узлов автомобиля, и устанавливается целесообразность их модернизации или разработки новой конструкции;

6) определяются габаритные размеры автомобиля, его база, радиус поворота, продольный радиус проходимости, углы свеса, центр тяжести, дорожный просвет и другие параметры; на основании их оцениваются эксплуатационные свойства автомобиля (маневренность, проходимость, устойчивость);

7) определяется и уточняется распределение нагрузки на мосты автомобиля для равномерной загрузки всех шин и исключения их перегрузки;

8) проводятся расчеты удельной мощности автомобиля, коэффициента полезного действия узлов трансмиссии и тягово-скоростных свойств автомобиля;

9) выбираются места установки светотехники и других необходимых приборов в соответствии с действующими нормативными документами, а также прорабатывается их связь с несущими системами автомобиля;

10) проводятся расчеты топливной экономичности автомобиля и экономической эффективности от использования его в народном хозяйстве.

От компоновки автомобиля в значительной мере зависит его внешний вид. Она служит основой для разработки его формы. Эта разработка должна проводиться одновременно с компоновкой и завершаться макетированием автомобиля.

На чертеже прорабатываются и указываются зазоры между подрессоренными и неподрессоренными узлами автомобиля с учетом предельных перекосов, углы установки карданных валов, дорожные просветы, предельные углы поворота управляемых колес. На чертеже автосамосвала указываются угол подъема платформы и габаритная высота автомобиля при максимально поднятой платформе.

Исходными данными для разработки компоновки автомобиля являются типаж, утвержденный в установленном порядке на период проектирования машины, и технические требования заказчика, в которых приведены показатели качества и эксплуатационные характеристики, которые обязательно учитываются при создании машины, в том числе показатели безотказности и долговечности.

При одной и той же колесной формуле могут быть различные варианты компоновок карьерных самосвалов, которые характеризуются различным относительным расположением основных узлов самосвала: двигателя, кабины и платформы.

Рисунок 26 – Варианты компоновок карьерных самосвалов:

Рисунок 26 – Варианты компоновок карьерных самосвалов:

а – кабина за двигателем; б – рядом с двигателем; в – над двигателем;

1 – двигатель; 2 – кабина; 3 – платформа

В течение многих лет развития карьерного автотранспорта были реализованы три варианта компоновок: 1) с расположением кабины за двигателем, например компоновка самосвала МАЗ-525 (рисунок 26, а); 2) с расположением кабины рядом с двигателем с левой стороны автомобиля, например компоновки самосвалов БелАЗ-540А и БелАЗ-548А (рисунок 26, б); 3) с расположением кабины над двигателем с левой стороны автомобиля, например компоновки самосвалов БелАЗ-7549, БелАЗ-7519 и БелАЗ-75211 (рисунок 26,в).

Карьерные автосамосвалы первого поколения создавались по компоновке «кабина за двигателем» (первый вариант). Двух- или трехместная кабина располагалась между двигателем и платформой, при этом автомобиль имел значительную длину и большую массу.

Карьерные автомобили второго поколения имели компоновку «кабина рядом с двигателем» (второй вариант). Расположение кабины рядом с двигателем позволило создавать компактные автомобили со значительно уменьшенными габаритной длиной и снаряженной массой, что способствовало повышению их маневренности. Например, для автосамосвалаБелАЗ-540А с компоновкой по второму варианту по сравнению с самосвалом МАЗ-525, выполненным по первому варианту, длима меньше на 1040 мм, база – на 1230 мм, радиус поворота – на 3600 мм, при этом полная масса самосвала БелАЗ-540А снизилась на 3 т, а грузоподъемность повысилась на 2 т. Однако при втором варианте ограничивается доступ к двигателю с левой стороны в зоне расположения кабины, а также ее ширина. Расположение кабины в непосредственной близости от двигателя вызывает повышенный шум и вибрацию, а также повышенный тепловой режим в кабине. Расположение кабины над передней осью самосвала увеличивает вибронагруженность рабочего места водителя по сравнению с первым вариантом.

Постоянно повышающиеся требования к рабочему месту водителя по уровню шума, вибрации, эргономическим показателям и тепловому режиму привели к созданию автосамосвалов по компоновке «кабина над двигателем» (третий вариант). Вначале по этому варианту были изготовлены автосамосвалы особо большой грузоподъемности, а затем самосвалы большой грузоподъемности (30...50 т). Отсутствие при этой компоновке двигателя сбоку позволяет устанавливать двухместную кабину, имеющую больший объем по сравнению с одноместной, как правило, применяемой при компоновке по второму варианту. В двухместной кабине созданы лучшие условия для водителя, в ней поддерживается стабильная температура, обеспечивается лучшая вентиляция и отопление, рационально организуется рабочее место в соответствии с эргономическими требованиями, создаются комфортабельные условия, позволяющие установить радиоприемник и рацию, которой оборудуется большинство карьерных самосвалов. Кроме того, второе место в кабине используется инструкторами и специалистами, ведущими наблюдения за показаниями штатных и дополнительных приборов систем автомобиля. Расположение кабины над двигателем позволяет более эффективно защищать ее от вибрационных, звуковых и тепловых излучений, основным источником которых является двигатель.

Однако компоновка самосвала по третьему варианту имеет недостатки. Установка кабины над двигателем увеличивает габаритный размер самосвала по высоте, и этот недостаток проявляется больше по мере уменьшения грузоподъемности самосвала. Увеличение высоты самосвала и установка двухместной кабины вызывает соответствующее повышение его снаряженной массы.

31 Основные параметры легковых автомобилей

Такие качества автомобиля, как управляемость и устойчивость, проходимость и плавность хода зависят от распределения осевых нагрузок на дорогу.

На легковых автомобилях в ненагруженном состоянии распределение осевых нагрузок зависит в первую очередь от типа привода: при расположении двигателя в задней части автомобиля увеличивается задняя осевая нагрузка, а в переднеприводных – передняя. В таблице 31 приведены средние значения распределения осевых нагрузок и зависимость их от загруженности автомобиля.

Таблица 31 – Средние значения распределения осевых нагрузок на дорогу для различных схем компоновки и нагрузочных состояний автомобилей, %

| состояние автомобиля | переднеприводной | классической | компоновки с задним расположением двигателя | |||

| передний мост | задний мост | передний мост | задний мост | передний мост | задний мост | |

| без нагрузки | ||||||

| два человека, сидящих на передних сидениях | ||||||

| четыре человека | ||||||

| пять человек, багажник |

Как видно из таблицы 31, вес двух человек, находящихся на передних сидениях, почти не влияет на распределение осевых нагрузок автомобиля переднеприводной схемы компоновки. При полной загрузке автомобиля на распределение осевых нагрузок влияют размеры и расположение багажника, т.е. задний свес. Чтобы не ухудшались динамические качества автомобиля и его способность преодолевать подъемы в зимних условиях, относительное разгружение передних колес должно быть незначительным.

При классической схеме компоновки вес двух человек, сидящих на передних сидениях, практически не меняет распределение осевых нагрузок на дорогу ненагруженного автомобиля, при котором на передние колеса приходится 48…56% веса автомобиля и 44…52% – на задние. Можно считать, что при максимальном нагружении относительно легких автомобилей происходит увеличение задней осевой нагрузки на дорогу на 3…10% (и, соответственно, такое же уменьшение передней осевой нагрузки), так что в среднем приходится 43% веса автомобиля на переднюю ось и 57% – на заднюю.

Более тяжелые легковые автомобили менее чувствительны к нагрузке, распределение осевых нагрузок у них изменяется примерно на 4%.

В связи с уменьшением нагрузки от переднего моста при максимальной загрузке автомобиля ранее на автомобилях среднего класса стремились увеличить нагрузку на дорогу от передних колес ненагруженного автомобиля (до 56% веса автомобиля), но такие автомобили имеют на заднем мосту всего 44% веса автомобиля, что на обеспечивает ни проходимости, ни хорошей управляемости на скользких дорогах зимой и летом.

В настоящее время осевые нагрузки у автомобилей с классической схемой компоновки стремятся распределять по 50% веса автомобиля в ненагруженном состоянии, что улучшает устойчивость и управляемость автомобиля при частичной нагрузке.

Предел, который в настоящее время может быть принят для классической схемы компоновки – 53% нагрузки на передний мост в ненагруженном состоянии.

В автомобилях с задним расположением двигателя осевые нагрузки с точки зрения обеспечения безопасности движения распределяются хуже.

Значения сухих масс легковых автомобилей в зависимости от их принадлежности к соответствующим классам и группам приведены в таблице 31.

Таблица 31 – Значения сухих масс легковых автомобилей в зависимости от их класса и групп

| класс автомобиля | группа | сухая масса, кг |

| I – особо малый | …649 650…799 | |

| II – малый | 800…899 900…1049 1050…1149 | |

| III – средний | 1150…1209 1300…1499 | |

| IV – большой | 1500…1900 не регламентированы |

Масса снаряжения (топлива, воды, масла, запасного колеса, инструмента и дополнительного оборудования) равна примерно 10% сухой массы автомобиля.

При определении полной массы автомобиля принимают массу водителя или пассажира равной 75 кг, массу багажа – 10 кг на одного человека.

Снижение массы новых отечественных легковых автомобилей достигнуто за счет применения переднеприводной схемы компоновки и широкого использования более легких материалов. Автомобиль ВАЗ-2108 почти на 100 кг легче ранее выпускавшихся моделей благодаря увеличению применения пластмасс с 6 до 8%, а после 2000 года до 14…16%.

Большая доля массы автомобиля приходится на кузов. Широко используемые низкоуглеродистые стали уже исчерпали свои возможности ввиду низких прочностных свойств. Использование высокопрочных сталей позволяет уменьшить толщину листа и тем самым снизить массу конструкции. Все шире применяются двухфазные стали с использованием алюминия, особенно для навесных частей кузова (дверей, капота и др.).

42 Место и роль теории надежности в процессе проектирования автомобилей

Надежность – это свойства объектов сохранять во времени в установленных пределах все параметры, обеспечивающие выполнение требуемых функций в заданных условиях эксплуатации.

Первостепенное значение надежности в технике связано с тем, что уровень надежности в значительной степени определяет развитие техники по основным направлениям:

– экономия материалов и энергии;

– интенсификация рабочих процессов и транспорта;

– автоматизация производства.

Рисунок 42 – Укрупненная схема расчета и обеспечения надежности

на стадии проектирования

Теория надежности является комплексной дисциплиной и состоит из таких разделов, как математическая теория надежности, надежность по отдельным физическим критериям отказов, расчет и прогнозирование надежности, мероприятия по повышению надежности, контроль надежности и техническая диагностика, теория восстановления, экономика надежности.

В теории надежности рассматриваются следующие обобщенные объекты:

– изделие – единица продукции, выпускаемая данным предприятием, цехом и т.д., например подшипник, ремень, станок, автомобиль;

– элемент – простейшая при данном рассмотрении составная часть изделия, в задачах надежности может состоять из многих деталей;

– система – совокупность совместно действующих элементов, предназначенная для самостоятельного выполнения заданных функций.

45 Определение комплексного свойства надежности и составляющих его простых свойств по ГОСТ 27.002-89

Надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность – свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Сохраняемость – свойство объекта сохранять в заданных пределах значения параметров, характеризующих способности объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования.

46 Термины состояния объекта по ГОСТ 27.002-89

Исправное состояние – состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Неисправное состояние – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации.

Работоспособное состояние – состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Неработоспособное состояние – состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации.

Предельное состояние – состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

Критерий предельного состояния – признак или совокупность признаков предельного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией.

47 Понятия надежности, связанные с повреждениями и отказами объекта, по ГОСТ 27.002-89

Повреждение – событие, заключающееся в нарушении исправного состояния.

Отказ – событие, заключающееся в нарушении работоспособного состояния объекта.

Критерий отказа – признак или совокупность признаков нарушения работоспособного состояния объекта, установленные в нормативно-технической и (или) конструкторской (проектной) документации.

Причина отказа – Явления, процессы, события и состояния, вызвавшие возникновение отказа объекта.

Последствия отказа – явления, процессы, события и состояния, обусловленные возникновением отказа объекта.

Критичность отказа – совокупность признаков, характеризующих последствия отказа.

Ресурсный отказ – отказ, в результате которого объект достигает предельного состояния.

Независимый отказ – отказ, не обусловленный другими отказами.

Зависимый отказ – отказ, обусловленный другими отказами.

Внезапный отказ – отказ, характеризующийся скачкообразным изменением значений одного или нескольких параметров объекта.

Постепенный отказ – отказ, возникающий в результате постепенного изменения значений одного или нескольких параметров объекта.

Сбой – самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора.

Перемежающийся отказ – многократно возникающий самоустраняющийся отказ одного и того же характера.

Явный отказ – отказ, обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования при подготовке объекта к применению или в процессе его применения по назначению.

Скрытый отказ – отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического обслуживания или специальными методами диагностики.

Конструктивный отказ – отказ, возникший по причине, связанной с несовершенством или нарушением установленных правил и (или) норм проектирования и конструирования.

Производственный отказ – отказ, возникший по причине, связанной несовершенством или нарушением установленного процесса изготовления или ремонта, выполняемого на ремонтном предприятии.

Эксплуатационной отказ – отказ, возникший по причине связанной с нарушением установленных правил и (или) условий эксплуатации.

Деградационный отказ – отказ, обусловленный естественными процессами старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и (или) норм проектирования, изготовления и эксплуатации.

48 Временные понятия надежности по ГОСТ 27.002-89

Наработка – продолжительность или объем работы объекта.

Наработка до отказа – наработка объекта от начала эксплуатации до возникновения первого отказа.

Наработка между отказами – наработка объекта от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа.

Время восстановления – продолжительность восстановления работоспособного состояния объекта.

Ресурс – суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до перехода в предельное состояние.

Срок службы – календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние.

Срок сохраняемости – календарная продолжительность хранения и (или) транспортирования объекта, в течение которой сохраняются в заданных пределах значения параметров, характеризующих способность объекта выполнять заданные функции.

Остаточный ресурс – суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние.

Назначенный ресурс – суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

Назначенный срок службы – календарная продолжительность эксплуатации, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния.

Назначенный срок хранения – календарная продолжительность хранения, при достижении которой хранение объекта должно быть прекращено в независимости от его технического состояния.

49 Основные понятия технического обслуживания и ремонта объекта по ГОСТ 27.002-89

Восстановление – процесс перевода объекта в работоспособное состояние из неработоспособного состояния.

Обслуживаемый объект – объект, для которого проведение технического обслуживания предусмотрено нормативно-технической и (или) конструкторской (проектной) документацией.

Необслуживаемый объект – объект, для которого проведение технического обслуживания не предусмотрено нормативно-технической и (или) конструкторской (проектной) документацией.

Восстанавливаемый объект – объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации.

Невосстанавливаемый объект – объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации.

Ремонтируемый объект – объект, ремонт которого возможен и предусмотрен нормативно-технической и (или) конструкторской (проектной) документацией.

Неремонтируемый объект – объект, ремонт которого не возможен и не предусмотрен нормативно-технической и (или) конструкторской (проектной) документацией.

50 Понятия, связанные с резервированием и нормированием надежности, по ГОСТ 27.002-89

Резервирование – способ обеспечения надежности объекта за счет использования дополнительных средств и (или) возможностей, избыточных по отношению к минимально необходимым для выполнения требуемых функций.

Резерв – совокупность дополнительных средств и (или) возможностей, используемых для резервирования.

Основной элемент – элемент объекта, необходимый для выполнения требуемых функций без использования резерва.

Резервирующий элемент – основной элемент, на случай отказа которого в объекте предусмотрены один или несколько резервных элементов.

Резервный элемент – элемент, предназначенный для выполнения функций основного элемента в случае отказа последнего.

Кратность резерва – отношение числа резервных элементов к числу резервируемых им элементов, выраженное несокращенной дробью.

Дублирование – резервирование с кратностью резерва один к одному.

Нагруженный резерв – резерв, который содержит один или несколько резервных элементов, находящихся в режиме основного элемента.

Облегченный резерв – резерв, который содержит один или несколько резервных элементов, находящихся в менее нагруженном режиме, чем основной элемент.

Ненагруженный резерв – резерв, который содержит один или несколько резервных элементов, находящихся в ненагруженном режиме до начала выполнения ими функций основного элемента.

Общее резервирование – резервирование, при котором резервируется объект в целом.

Раздельное резервирование – резервирование, при котором резервируются отдельные элементы или их группы.

Постоянное резервирование – резервирование, при котором используется нагруженный резерв и при отказе любого элемента в резервированной группе выполнение объектом требуемых функций обеспечивается оставшимися элементами без переключений.

Резервирование замещением – резервирование, при котором функции основного элемента передаются резервному только после отказа основного элемента.

Скользящее резервирование – резервирование замещением, при котором группа основных элементов резервируется одним или несколькими резервными элементами, каждый из которых может заменить любой из отказавших элементов данной группы.

Смешанное резервирование – сочетание различных видов резервирования в одном и том же объекте.

Резервирование с восстановлением – резервирование, при котором восстановление отказавших основных и (или) резервных элементов технически возможно без нарушения работоспособности объекта в целом и предусмотрено эксплуатационной документацией.

Резервирование без восстановления – резервирование, при котором восстановление отказавших основных и (или) резервных элементов технически невозможно без нарушения работоспособности объекта в целом и (или) не предусмотрено эксплуатационной документацией.

Вероятность успешного перехода на резерв – вероятность того, что переход на резерв произойдет без отказа объекта, т.е. произойдет за время, не превышающее допустимого значения перерыва в функционировании и (или) без снижения качества функционирования.

Нормирование надежности – установление в нормативно-технической документации и (или) конструкторской (проектной) документации количественных и качественных требований к надежности.

Нормируемый показатель – показатель надежности, значение которого регламентировано нормативно-технической документации и (или) конструкторской (проектной) документацией на объект.

51 Термины, связанные с обеспечением, определением и контролем надежности по ГОСТ 27.002-89

Программа обеспечения надежности – документ, устанавливающий комплекс взаимосвязанных организационно-технических требований и мероприятий, подлежащих проведению на определенных стадиях жизненного цикла объекта и направленных на обеспечение заданных требований к надежности и (или) на повышение надежности.

Определение надежности – определение численных значений показателей надежности объекта.

Контроль надежности – проверка соответствия объекта заданным требованиям к надежности.

Расчетный метод определения надежности – метод, основанный на вычислении показателей надежности по справочным данным о надежности объектов-аналогов, по данным о свойствах материалов и другой информации, имеющейся к моменту оценки надежности.

Расчетно-экспериментальный метод определения надежности – метод, при котором показатели надежности всех или некоторых составных частей объекта определяют по результатам испытаний и (или) эксплуатации, а показатели надежности объекта рассчитывают по математической модели.

Экспериментальный метод определения надежности – метод, основанный на статистической обработке данных, получаемых при испытаниях или эксплуатации объекта в целом.

52 Термины, связанные с испытаниями на надежность, по ГОСТ 27.002-89

Определительные испытания на надежность – испытания проводимые для определения показателей надежности с заданными точностью и достоверностью.

Контрольные испытания на надежность – испытания, проводимые для контроля показателей надежности.

Лабораторные испытания на надежность – испытания, проводимые в лабораторных или заводских условиях.

Эксплуатационные испытания на надежность – испытания, проводимые в условиях эксплуатации объекта.

Нормальные испытания на надежность – лабораторные (стендовые) испытания, методы и условия проведения которых максимально приближены к эксплуатационным для объекта.

Ускоренные испытания на надежность – лабораторные (стендовые) испытания, методы и условия проведения которых обеспечивают получение информации о надежности в более короткий срок, чем при нормальных испытаниях.

План испытаний на надежность – Совокупность правил, устанавливающих объем выборки, порядок проведения испытаний, критерии их завершения и принятия решений по результатам испытаний.

Объем испытаний на надежность – характеристика плана испытаний на надежность, включающая число испытываемых образцов, суммарную продолжительность испытаний в единицах наработки и (или) число серий испытаний.

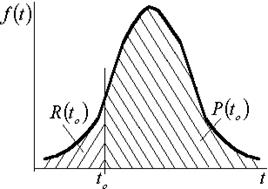

56 Нормированный нормальный закон распределения случайных величин

Рисунок 5 – Функция нормального закона распределения СВ

где  – математическое ожидание;

– математическое ожидание;

– дисперсия;

– дисперсия;

– среднее квадратическое отклонение;

– среднее квадратическое отклонение;

– коэффициент вариации.

– коэффициент вариации.

Применение:

– для описания распределения суммарной наработки восстановления изделия до капитального ремонта;

– для описания распределения времени восстановления ремонтируемого изделия;

– для описания распределения наработки до отказа невосстанавливаемого изделия;

–

Если случайное явление зависит от многих равнозначных факторов, то такое явление можно описывать нормальным законом.

Нормированная функция:

.

.

60 Равномерный закон распределения случайных величин

Закон распределения непрерывной случайной величины называется равномерным, если на интервале, которому принадлежат все возможные значения случайной величины, плотность распределения сохраняет постоянное значение f(x) = const при a ≤ x ≤ b, f(x) = 0 при x < a, x > b.

Найдем значение, которое принимает f(x) при  . Из условия нормировки следует, что

. Из условия нормировки следует, что

.

.

Откуда

.

.

Вероятность попадания равномерно распределенной случайной величины на интервал

равна при этом

равна при этом

Вид функции распределения

67 Показатели безотказности технических объектов

Показатели безотказности:

1) вероятность безотказной работы (ВБР);

2) средняя наработка до отказа;

3)  процентная наработка до отказа;

процентная наработка до отказа;

4) средняя наработка на отказ;

5) интенсивность отказов;

6) параметр потока отказов;

7) осредненный параметр потока отказов.

Вероятность безотказной работы (ВБР) – это вероятность того, что в пределах заданной наработки отказ объекта не возникнет.

Существует понятие противоположное ВБР и называется вероятность отказа – это вероятность того, что объект откажет хотя бы один раз в течение заданной наработки, будучи работоспособным, в начальный момент времени.

– ВБР,

– ВБР,

– вероятность отказа.

– вероятность отказа.

.

.

- статистическая трактовка

,

,

,

,

где  суммарное число объектов, имевших отказ за наработку

суммарное число объектов, имевших отказ за наработку  ;

;

число исследуемых объектов.

число исследуемых объектов.

- вероятностная трактовка

,

,

.

.

.

.

Средняя наработка до отказа – это математическое ожидание наработки объекта до первого отказа.

- статистическая трактовка

где  наработка до отказа

наработка до отказа  ого объекта;

ого объекта;

число работоспособных объектов в начальный момент времени.

число работоспособных объектов в начальный момент времени.

- вероятностная трактовка

где  плотность распределения наработки до первого отказа;

плотность распределения наработки до первого отказа;

интегральная функция распределения наработки до первого отказа.

интегральная функция распределения наработки до первого отказа.

Для дискретных величин

.

.

–процентная наработка до отказа – это наработка, в течение которой отказ объекта не возникнет с вероятностью

–процентная наработка до отказа – это наработка, в течение которой отказ объекта не возникнет с вероятностью  в процентах.

в процентах.

где  вероятность безотказной работы за наработку

вероятность безотказной работы за наработку  .

.

Этот показатель может использоваться для прогнозирования потребности в запасных частях, увеличении объема парка автомобилей.

Средняя наработка на отказ – это отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа его отказов за эту наработку.

- статистическая трактовка

.

.

- вероятностная трактовка

где  суммарная наработка объекта;

суммарная наработка объекта;

число отказов, наступивших в течении

число отказов, наступивших в течении  ;

;

математическое ожидание

математическое ожидание  .

.

Интенсивность отказов – это условная плотность вероятности возникновения отказа объекта, определяемая при условии, что до этого момента отказ не возник. Этот показатель применяется для невосстанавливаемых объектов.

- статистическая трактовка

- вероятностная трактовка

где  число объектов работоспособных в начальный момент времени;

число объектов работоспособных в начальный момент времени;

число объектов отказавших на отрезке времени от 0 до

число объектов отказавших на отрезке времени от 0 до  ;

;

малый отрезок наработки.

малый отрезок наработки.

Параметр потока отказов – это отношение математического ожидания числа отказов восстанавливаемого объекта за достаточно малую наработку к значению этой наработки. Этот показатель применяется для восстанавливаемых объектов.

- статистическая трактовка

- вероятностная трактовка

.

.

Для стационарных потоков отказов

.

.

Усредненный параметр потока отказов – это отношение математического ожидания числа отказов восстанавливаемого объекта за конечную наработку к величине этой наработки.

Для автомобилей в качестве показателей безотказности используются:

- ВБР, средняя наработка да отказа, интенсивность отказа (применяются для невосстанавливаемых деталей, узлов и систем автомобилей);

- среднее число отказов, средняя наработка на отказ, параметр потока отказов (применяются для восстанавливаемых деталей, узлов и систем автомобилей).

71 Задачи и методы прогнозирования надежности автомобилей

Прогнозирование надежности автомобилей, как сложного технического объекта, следует рассматривать, как процесс управления объектом при не полностью известных характеристиках.

Рисунок 71 – Структурная схема модели надежности автомобиля

,

,

где  – вектор среднего числа отказов;

– вектор среднего числа отказов;

– вектор внешних воздействий (температура, влажность, воздушные нагрузки, силовые воздействия со стороны внешней среды). Этот вектор отрицательный;

– вектор внешних воздействий (температура, влажность, воздушные нагрузки, силовые воздействия со стороны внешней среды). Этот вектор отрицательный;

– вектор негативных отклонений при производстве и эксплуатации автомобиля;

– вектор негативных отклонений при производстве и эксплуатации автомобиля;

– вектор позитивных воздействий во время эксплуатации (диагностика, ТО, ремонт, профилактика).

– вектор позитивных воздействий во время эксплуатации (диагностика, ТО, ремонт, профилактика).

Способы получения выше записанной зависимости:

а) проведение экспериментов, натурных испытаний по определению  ;

;

б) использование предыдущего опыта.

Доводочные испытания позволяют выявить отказы, проводятся в ускоренном темпе.

Date: 2016-07-22; view: 881; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |