Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сварные соединения. Виды сварки. Виды сварных соединений. Классификация сварных швов

Сварное соединение — неразъёмное соединение, выполненное сваркой.

Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающую к зоне термического влияния.

Зоны сварного соединения: самая светлая — зона основного металла, темнее — зона термического влияния, самая тёмная область в центре — зона сварного шва. Между зоной термического влияния и зоной сварного шва находится зона расплавления.

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона частично сплавившихся зёрен на границе основного металла и металла шва.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

Виды сварки

Сварка – это технологический процесс соединения твердых материалов методом плавления или пластическим деформированием, результатом которого являются конструкции с неразъемным соединением деталей.

Вид сварки выбирается в зависимости от свойств свариваемых материалов, параметров соединяемых деталей и конструкций, условий для проведения работ. По прочности сварные соединения не уступают применяемому металлу и способны выдерживать высокие статические и динамические нагрузки в условиях разной температуры и оказываемого давления.

Сварка применяется разных видов, а различные физические, технические и технологические параметры определяют её вид. Сварка сейчас производится более 60 видов, которые сгруппированы по разным классам.

Выделяют три основных класса сварки: механическая, термическая и термомеханическая сварка.

Термический класс объединяет виды сварки, производящиеся с применением тепловой энергии:

1. Наиболее часто повсеместно применяемый вид – сварка электродуговая, где плавление осуществляется за счет теплоты от электрической дуги.

Электродуговой вид - сварка разными способами:

• ручная дуговая сварка – универсальный вид, сварка проводится в труднодоступных местах, из стали различных марок, для коротких швов, для криволинейных швов, для монтажных работ;

• электрошлаковая сварка – в качестве источника тепла используется расплавленный шлак.

В результате электрошлаковой сварки сплавляются кромки соединяемых деталей и присадочная проволока. Используемый для крупных конструкций вид – сварка для машиностроения, для толстостенных сооружений, для ковано-сварных конструкций непосредственно на монтажной площадке.

2. Плазменная сварка использует сжатую плазменную струю, которая оказывает тепловое и газодинамическое воздействие на свариваемые детали. Плазменная сварка – это многофункциональный вид: сварка, резка, наплавка, напыление. Как подвид, существует микроплазменная сварка. При малой площади нагрева обеспечивается высококачественное соединение миниатюрных и высокоточных элементов.

3. Газопламенная сварка – источником тепла является газовый факел, для усиления шва применяют присадочный металл. Универсальный вид: сварка, резка, пайка, наплавка, нагрев участков для местной термообработки, правки и очистки, восстановление от износа, защита от коррозии.

Термомеханический класс видов сварки использует тепловую энергию и давление:

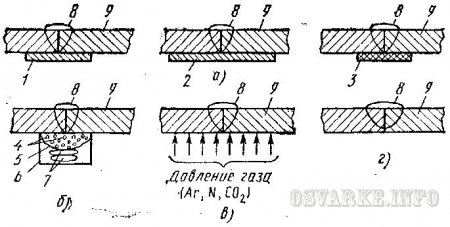

1. Контактная сварка – соединение металла посредством нагрева электрическим током с одновременной пластической деформацией сжимающим усилием. Часто используемый вид – сварка высокой производительности, высокого качества и надежности, экологически чистый процесс.

2. Диффузионная сварка – соединение деталей сдавливанием, нагревом в вакууме в твердом состоянии без применения расплавления. В результате локальной пластической деформации и диффузии материалов образуется монолитное сварное соединение. Уникальный вид - сварка практически всех известных конструкционных материалов (алюминий со сталью и титаном, металлы с неметаллами).

Механический класс объединяет виды сварки с использованием давления и механической энергии:

1. Сварка взрывом - уникальный вид, сварка позволяет получить прочный участок сплошного соединения поверхностей нескольких металлов или сплавов на большой площади, при толщине от 0,1 до 30 мм. Можно соединять плоские и цилиндрические детали за короткое время.

2. Ультразвуковая сварка – специализированный вид, сварка в основном для полимерных листовых изделий с помощью ультразвуковых колебаний.

Виды сварных соединений

Сварные соединения и швы классифицируются по следующим основным признакам:

виду соединения; положению, в котором выполняется сварка; конфигурации и протяженности; применяемому виду сварки; способу удержания расплавленного металла шва; количеству наложения слоев; применяемому для сварки материалу; расположению свариваемых деталей относительно друг друга; действующему на шов усилию; объему наплавленного металла; форме свариваемой конструкции; форме подготовленных кромок под сварку,

По виду соединения сварные швы бывают стыковыми и угловыми. По расположению в пространстве швы сварных соединений подразделяются на нижние, вертикальные, горизонтальные и потолочные. Выход шва из потолочного положения в вертикальное при сварке цилиндрических изделий называется полупотолочным положением.

По конфигурации швы сварных соединений бывают прямолинейными, кольцевыми, вертикальными и горизонтальными. По протяженности швы разделяются на сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные.

По виду сварки швы сварных соединений разделяются на:

швы дуговой сварки швы автоматической и полуавтоматической сварки под флюсом швы дуговой сварки в защитных газах швы электрошлаковой сварки швы электрозаклепочные швы контактной электросварки швы паяных соединений

По способу удержания расплавленного металла швы сварных соединений делятся на швы, выполненные без подкладок и подушек; на съемных и остающихся стальных подкладках: на медных, флюсомедных. керамических и асбестовых подкладках, а также флюсовых и газовых подушках. В зависимости от того, с какой стороны накладывается шов, различают односторонние и двусторонние швы.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей; швы соединения цветных металлов; швы соединения биметалла; швы соединения винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаться в одной плоскости.

По объему наплавленного металла различают нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции швы сварных соединений выполняются на плоских и сферических конструкциях, а по расположению на изделии швы бывают продольными и поперечными.

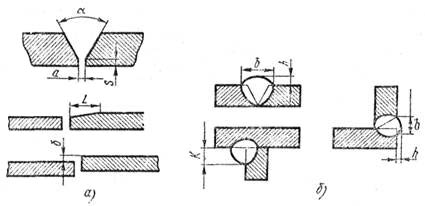

Сварными называют неразъемные соединения, выполненные при помощи сварки. Они могут быть стыковыми, угловыми, нахлесточными, тавровыми и торцевыми (рис.1).

Стыковым называют соединение двух деталей их торцами, расположенными в одной плоскости или на одной поверхности. Толщина свариваемых поверхностей может быть одинаковой или отличаться одна от другой. На практике стыковое соединение чаще всего применяют при сварке трубопроводов и различных резервуаров.

Угловое — сварное соединение двух элементов, расположенных под углом относительно друг друга и сваренных в месте примыкания их краев. Такие сварные соединения нашли широкое применение в строительной практике.

Нахлесточное — сварное соединение предусматривает наложение одного элемента на другой в одной плоскости с частичным перекрытием друг друга. Такие соединения чаще всего встречаются в строительно-монтажных работах, при сооружении ферм, резервуаров и т.д.

Тавровым называют соединение, в котором к плоскости одного элемента приложен торец другого соединения под определенным углом. Участок сварного соединения, сформированный как результат кристаллизации расплавленного металла, называется сварочным швом. В отличие от соединений сварные швы бывают стыковыми и угловыми (рис. 2). Стыковой — это сварной шов стыкового соединения. Угловой — это сварной шов углового, нахлесточного и таврового соединений. Сварочные швы различают по количеству слоев наложения, ориентации их в пространстве, по длине и т.д. Так, если шов полностью охватывает соединение, то его называют сплошным. Если в пределах одного соединения шов разрывается, то его называют прерывистым. Разновидностью прерывистого шва является прихваточный шов, который применяют для фиксации элементов относительно друг друга перед сваркой. Если сварочные швы накладывают один на другой, то такие швы называют многослойными. По форме наружной поверхности сварочные швы могут быть плоскими, вогнутыми или выпуклыми. Форма сварочного шва оказывает влияние на его физико-механические свойства и на расход электродного металла, связанный с его формированием. Наиболее экономичны плоские и вогнутые швы, которые, к тому же, лучше работают при динамических нагрузках, так как отсутствует резкий переход от основного металла к сварному шву. Чрезмерный наплыв выпуклых, швов приводит к перерасходу электродного металла, а резкий переход от основного металла к сварному шву при концентрированных напряжениях может вызвать разрушения соединения. Поэтому при изготовлении ответственных конструкций выпуклость на швах снимают механическим способом (фрезы, абразивные круги и т.д.). Различают сварочные швы по их положению в пространстве. Это нижние, горизонтальные, вертикальные и потолочные швы. Элементы геометрической формы подготовки кромок под сварку Элементами геометрической формы подготовки кромок под сварку (рис. 3, а) являются: угол разделки кромок α; зазор между стыкуемыми кромками а; притупление кромок S; длина скоса листа L при наличии разности толщин металла; смещение кромок относительно друг друга δ. Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку ее отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик всегда старается увеличить величину сварочного тока. Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций. Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях. Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке. Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений. ГОСТ 5264—69 допускает смещение свариваемых кромок относительно друг друга до 10% толщины металла, но не более 3 мм.

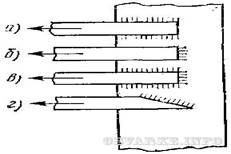

Геометрия и классификация сварных швов Элементами геометрической формы сварного шва являются: при стыковых соединениях — ширина шва «b», высота шва «h», при тавровых, угловых и нахлесточных соединениях— ширина шва «b», высота шва «h» и катет шва «К» (рис. 3, б). Сварные швы классифицируются по количеству наплавленных валиков —однослойные и многослойные (рис. 4, а); по расположению в пространстве — нижние, горизонтальные, вертикальные и потолочные (рис. 4, б); по отношению к действующим усилиям на швы —фланговые, лобовые (торцовые) (рис. 4, в); по направлению - прямолинейные, круговые, вертикальные и горизонтальные (рис. 4, г). Свойства сварных швов На качественные показатели сварных соединений накладывает отпечаток множество факторов, к которым относятся свариваемость металлов, их чувствительность к термическим воздействиям, окисляемость и т.д. Поэтому для соответствия сварных соединений тем или иным эксплуатационным условиям следует эти критерии учитывать. Свариваемость металлов определяет способность отдельных металлов или их сплавов образовывать при соответствующей технологической обработке соединения, отвечающие заданным параметрам. На этот показатель оказывают влияние физические и химические свойства металлов, строение их кристаллической решетки, наличие примесей, степень легирования и т.д. Свариваемость может быть физическая и технологическая. Под физической свариваемостью понимают свойство материала или его составов создавать монолитное соединение с устойчивой химической связью. Физической свариваемостью обладают практически все чистые металлы, их технические сплавы и ряд сочетаний металлов с неметаллами. К технологической свариваемости материала относят его реакцию на сварочный процесс и способность создать соединение, удовлетворяющее заданные параметры. Классификация сварных швов

|

Date: 2016-05-14; view: 1585; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |