Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Кислородно-конвертерный процесс с верхней продувкой

15.3.1. Конструкция конвертера. В кислородном конвертере продувку ванны осуществляют кислородом через фурму, которую вводят сверху по оси конвертера. Управление процессом плавки ведут в основном посредством изменения положения фурмы и давления кислорода.

Емкость (вместимость) конвертеров изменяется в широких пределах. В нашей стране эксплуатируют конвертеры емкостью от 160 до 400 т. В устройстве современного конвертера (рис. 15.6) можно выделить цилиндрическую среднюю часть, концентрическую горловину (в виде усеченного конуса) и сферическое днище.

Исходя из опыта последних лет, минимальные потери металла при нормальном ходе продувки (без выбросов) достигаются при объеме рабочего пространства конвертера, превышающем в 5—7 раз объем расплава в спокойном состоянии. Поэтому в ГОСТ заложено, что удельный объем конвертеров независимо от их емкости должен составлять 0,8-1,0 м3/т. Отношение полноц высоты рабочего пространства к его диаметру должно быть в пределах 1,2—1,6.

Объем ванны кислородного конвертера и все основные параметры определяются его емкостью с учетом интенсивности продувки.

На рис. 15.7, а показаны основные размеры, принимаемые при конструировании рабочего пространства агрегата. Эти размеры обычно принимаются на основе опыта действующих агрегатов и результатов моделирования. Нарис. 15.7, б показаны разновидности профилей и размеры действующих агрегатов. При проектировании учитывают состав шихты, принятую технологию продувки, вероятность выбросов, массу образующегося шлака и необходимость вместить всю массу металла и шлака и иметь оптимальные размеры ванны (диаметр и глубину), строительную прочность огнеупоров (рис. 15.8) и др.

В современных конвертерах глубина ванны 1,6—1,9 м, удельная площадь поверхности ванны 0,12-0,18 м2/г.

Рис. 15.6. Кислородный конвертер:

/ — корпус с футеровкой; 2 — кислородная фурма; 3 — рабочее пространство; 4—опорные узлы; 5 — механизм поворота; 6— опорное кольцо

Рис. 15.7. Профиль рабочего пространства конвертера:

а —основные размеры D1 , D 2, D3 — диаметры соответственно горловины, цилиндрической части и днища; R— радиус шаровой части днища; hв,к, hн.к., hц, hв, и hш — высота соответственно верхней и нижней конической частей, цилиндрической части, ванны и шаровой части; Н и Н1 — полная высота и высота свободного пространства соответственно); б— разновидности профилей действующих кислородных конвертеров

Пока еще нет четких теоретических рекомендаций относительно правильного выбора интенсивности продувки, числа сопел в фурме и расхода кислорода на одно сопло. В практике современного кислородно-конвертерного процесса интенсивность продувки обычно составляет /= 3 + 5 м3/(т • мин).

Корпус конвертера обычно глухо-донный, сварной конструкции. Днища могут быть как глухие, так и отъемные (приставные или вставные). Конвертеры с отъемными днищами легче

ремонтировать, так как при отъеме днища футеровка охлаждается быстрее (рис. 15.9). Кроме того, возможна замена только футеровки отъемного днища (без корпуса). Корпус конвертера помещается в опорное кольцо и крепится в нем. Узлы крепления и опорное кольцо закрыты от попаданий металла и шлака защитным кожухом, приваренным к корпусу. Крепление корпуса конвертера к опорному кольцу осуществляют при помощи системы шарнирных подвесок и упоров, исключающих раскачивание конвертера при продувке металла кислородом и под воздействием колебаний жидкого металла. В системе крепления должна быть учтена неодинаковая степень колебаний температуры корпуса и опорного кольца и обеспечена независимость их температурных деформаций. Привод конвертера представляет собой систему, состоящую из нескольких электродвигателей и механизма поворота (обычно один большой тихоходный и несколько быстроходных редукторов). При разработке конструкции конвертера учитывается основное требование, предъявляемое к сосудам с жидким металлом, — обеспечение их устойчивости при любых углах наклона, т. е. возможность возврата в исходное положение при неполадках в работе двигателей. Для этого необходимо, чтобы опрокидывающий момент при повороте конвертера на любой угол был положительным. Одновременно нужно стремиться по возможности к уменьшению максимального опрокидывающего момента, с тем чтобы была минимальной мощность двигателей поворотного привода. При расчетах опрокидывающих моментов учитывают возможную степень разгара футеровки конвертера. Масса конвертера емкостью 300—350т с комплектующим оборудованием равна 1200 т. Корпус конвертера имеет жесткую съемную горловину и приварную летку (или «сталевыпускное отверстие») со сменным обрамляющим фланцем.

15.3.2. Футеровка конвертера. Условия эксплуатации футеровки кислородных конвертеров тяжелые, причем в наиболее тяжелых условиях оказывается футеровка цилиндрической части

Рис. 15.8. Двухслойная футеровка (А — арматурный слой; Б — рабочий слой) конвертера на череповецком металлургическом комбинате ОАО «Северсталь», выполненная из материалов:

/ — периклазохромитовые огнеупоры; 2— известково-периклазовые огнеупоры на пековой связке; 3 — периклазовые огнеупоры;

4— блоки из плавленого периклаза; 5— металлический корпус; 6— асбест или периклазовая масса; 7— набивная периклазовая масса

конвертера и особенно район так называемого шлакового пояса. В этом районе футеровка контактирует со шлако-металлической эмульсией, образующейся при воздействии кислородной струи на поверхность ванны. Стойкость футеровки обычно измеряется числом плавок от одного капитального ремонта до другого. При работе без систематического торкретирования поверхности стойкость футеровки составляет до 1000 плавок; в случае систематического торкретирования поверхности стойкость футеровки возрастает в несколько раз. Стоимость высококачественных огнеупоров, используемых для футеровки конвертеров, велика, поэтому непрерывно испытываются новые технологии, позволяющие снизить расход огнеупоров.

Помимо торкретирования широкое

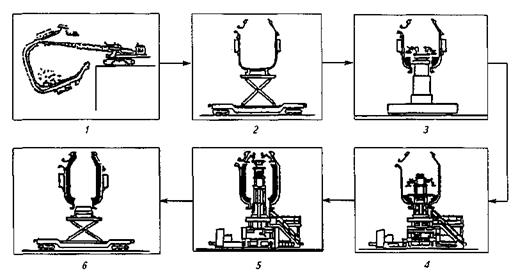

Рис. 15.9. Общая схема процесса перефутеровки конвертера:

1 — ломка футеровки; 2 — демонтаж днища; 3 — футеровка донной части корпуса; 4 — роботизированная футеровка барабана конвертера; 5— футеровка верхнего конуса; 6— монтаж днища

распространение получает так называемый способ раздува шлака в кислородном конвертере. Способ предусматривает вдувание азота под высоким давлением через верхнюю кислородную фурму конвертера с целью раздува шлака по поверхности футеровки. Шлак, покрывая огнеупор, охлаждается, затвердевает и создает прочный слой, являющийся защитным для рабочего слоя футеровки. Затвердевший шлаковый слой способствует снижению скорости износа огнеупоров, повышению эксплуатационной стойкости агрегата и снижению эксплуатационных затрат. Процесс раздува проводят либо после полного выпуска стали, когда в конвертере остается только шлак, либо при наличии в конвертере и стали, и шлака. Режим раздува в обоих случаях неодинаков; различны и зоны футеровки, на которых образуется гарнисаж.

Технология раздува шлака включает следующие этапы:

— выпуск плавки из конвертера;

— визуальный контроль состояния шлака с целью оценки необходимости ввода добавок для его кондицирования;

— визуальный контроль состояния футеровки конвертера с целью выявления зон, требующих особого внимания при проведении раздува;

— качание конвертера для нанесения покрытия на загрузочный и выпускной участки футеровки;

— опускание кислородной фурмы в заданную позицию и начало продувки азотом (расход азота равен расчетному для данной фурмы расходу кислорода);

— изменение положения фурмы при управлении вручную или от ЭВМ с целью формирования шлакового покрытия на всей поверхности футеровки или сохранение постоянного положения фурмы для покрытия определенного участка футеровки;

— ведение операции в течение заданного времени;

— прекращение продувки и подъем фурмы;

— выпуск остатка шлака в шлаковозный ковш, после чего в конвертер можно загружать шихту для следующей плавки.

Состояние шлака — один из наиболее важных параметров процесса раздува. Если шлак очень жидкий, то он будет стекать по стенке конвертера. На практике в большинстве конвертерных цехов, где применяют техноло гию раздува, не требовалось вносить изменений в состав конечного шлака, кроме как по содержанию MgO (его оптимальное содержание в шлаке должно составлять 8—14 %).

В качестве корректирующих состав шлака добавок используют уголь, известняк, доломит и материалы, содержащие оксид магния. Если плавку подвергают додувке, то для охлаждения шлака добавляют обычный или доломитизированный известняк, повышают вязкость шлака и снижают содержание в нем оксидов железа.

Описанная технология защиты футеровки имеет еще одно достоинство. Благодаря раздуву шлака появляется возможность легирования стали азотом при вдувании газа на конечной стадии конвертерной плавки. В системе трубопроводов для подачи азота в этом случае потребуются дополнительные клапаны и средства управления, чтобы обеспечить смешивание кислорода с азотом. Однако в конечном счете это приведет к значительной экономии азотсодержащих ферросплавов, которые обычно расходуются для этих целей.

Практически на всех заводах, где внедрили новую технологию раздува, удалось увеличить вдвое длительность кампании без увеличения расхода торкрет-материала. При этом удельный его расход значительно снизился.

Расчеты показывают, что достижение стойкости футеровки конвертера свыше 5000—5500 плавок уже практически не сказывается на его годовой производительности (рис. 15.10). При выпуске в сутки 30—40 плавок достигнутая стойкость футеровки — это 4— 6 мес непрерывной работы, т. е. период, в течение которого по инструкции необходима ревизия корпуса конвертера, вспомогательного оборудования и т. п.

На заводах Великобритании и США получает распространение организация испарительного охлаждения корпуса конвертера. Метод назван HiVap (от англ, high — интенсивный и vapourize— испаряться). Благодаря скрытой теплоте испарения (2287 кДж/кг) удалось ограничиться сравнительно небольшим расходом воды. При HiVap-способе с помощью специальных форсунок достигается тонкое и

Рис. 15.10. Влияние стойкости футеровки (N) на производительность 350-т конвертера (Р)

интенсивное распыление воды и обеспечивается температура поверхности кожуха конвертера 250-300 °С (на практике иногда бывает до 750 °С). Таким образом решена проблема перегрева кожуха и других несущих частей. Внешний вид такого конвертера показан на рис. 15.11.

Наибольшее распространение для футеровки конвертера в настоящее время получили относительно дешевые и достаточно стойкие смолодоло-митовые и смолодоломитомагнезито-вые огнеупоры. Добавляемая при производстве огнеупоров смола (7—8 %) образует (при их обжиге) углеродистую связку, благодаря чему они получают высокую прочность. Кроме того, связка выполняет роль защитного покрова на зернах доломита и магнезита и повышает устойчивость огнеупора к гидратации..

Рис. 15.11. Внешний вид конвертера с форсуночным (водяным) охлаждением кожуха шлемовой части

Коксовые пленки (так называемый коксовый скелет), образующиеся после обжига огнеупора, определяют в известной мере физико-химические и эксплуатационные свойства огнеупоров. Футеровка перед вводом конвертера в эксплуатацию подвергается коксующему разогреву до 1100—1200 °С. Для каждого состава огнеупорного материала устанавливается оптимальный режим нагрева и обжига, чтобы исключить растрескивание. Вопрос о выборе огнеупорного материала решается с учетом получения предполагаемых технико-экономических показателей. Обычно футеровку выполняют из кирпичей, однако на ряде предприятий предпочитают использовать крупные блоки из огнеупоров. Можно изготавливать также набивную и «наливную» футеровки. Футеровка состоит обычно из нескольких слоев:

1. Арматурного, прилегающего к кожуху конвертера и служащего для предохранения кожуха от перегрева и прогара. Этот слой выполняют из магнезитохромитового или обожженного доломитового огнеупорного материала.

2. Рабочего, непосредственно соприкасающегося с металлом, шлаком и газами. Этот слой выполняют из пе-риклазошпинелидного или смолодо-ломитового кирпича.

3. Промежуточного, расположенного между арматурным (редко сменяемым) и рабочим (сменяемым после каждой кампании). Промежуточный слой выполняют обычно из смолодо-ломитовой массы. Иногда ограничиваются двухслойной футеровкой (см. рис. 15.8).

Днище конвертера также изготавливают из нескольких слоев: снизу шамотный кирпич, затем несколько слоев магнезитового и сверху смоло-домитовый кирпич.

Для футеровки горловины, работающей в очень тяжелых условиях, применяют высокостойкие смолодоломи-товые или магнезитохромитовые огнеупоры.

На каждом предприятии выработана своя система футеровки конвертера с учетом имеющихся высокоогнеупорных материалов и их стойкости. То же относится и к определению рациональной толщины футеровки. В зависимости от условий процесса плавки (глубины и площади поверхности ванны, состава чугуна, высоты подъема и конструкции фурмы, давления кислорода и др.) в каждом конкретном случае в период опытных кампаний определяют характер разгара футеровки конвертера и с учетом полученных данных при очередном ремонте делают утолщенными части футеровки, которые изнашиваются быстрее.

Регулярное применение для ремонта футеровки торкретирования или раздува шлака дает возможность уменьшать первоначальную толщину футеровки. Принято считать, что минимальная толщина ее в конце кампании конвертера (перед остановкой на ремонт) должна составлять 100 мм.

На стойкость футеровки влияют технологические факторы, а именно:

1. Организация загрузки твердой шихты (возможность ударов тяжеловесного лома при загрузке).

2. Температурный режим плавки (при перегреве металла и высокой температуре отходящих газов процесс разрушения футеровки заметно ускоряется, в шлаке возрастает содержание MgO).

3. Шлаковый режим (износ увеличивается при увеличении количества шлака, его жидкоподвижности, при повышении окисленности шлака из-за образования легкоплавких ферритов кальция и магния и при увеличении в шлаке содержания кремнезема из-за образования легкоплавких силикатов кальция и магния).

4. Колебания температуры в период между плавками.

5. Образование настылей на горловине конвертера (при их обрушении они увлекают за собой приварившийся к ним слой футеровки).

При использовании огнеупоров на смоляной связке важную роль в процессе износа играют прослойки графита, или так называемые коксовые пленки, образующиеся при обжиге таких огнеупоров. Эти пленки плохо смачиваются шлаком и препятствуют миграции и взаимодействию компонентов шлака с огнеупором.

Лучшие показатели стойкости получены при использовании для изготовления огнеупоров смолы, при сжигании которой образуется больший коксовый остаток. Обычно характер газовой атмосферы при работе конвертера восстановительный (в газах много СО), однако при остановках через полость конвертера попадает воздух и имеет место процесс Ств + + О2(возд) → СО2(Г). Поэтому при длительных остановках желательно создавать в полости конвертера восстановительную атмосферу.

Процесс окисления коксовых пленок может иметь место и при взаимодействии с оксидами железа шлака. Интенсивность износа футеровки по ходу плавки изменяется: она максимальная в начальный период продувки (известь еще не успела раствориться, и в шлаке много SiO2 и FeO) и в конечный период (высокая температура и повышенная окисленность шлака). Все мероприятия, связанные с уменьшением продолжительности этих двух периодов, приводят к повышению стойкости футеровки. Например, при повышении интенсивности продувки имеет место более энергичное перемешивание металла, а также шлака, при этом возрастает эрозионный износ огнеупоров; однако одновременно ускоряется процесс шлакообразования и уменьшается продолжительность плавки. В целом стойкость футеровки увеличивается.

Возрастает стойкость и при использовании извести лучшего качества (быстрее формируется основной шлак) или при вдувании с этой же целью извести в порошкообразном виде, а также при снижении содержания кремния в чугуне и т. д.

15.3.3. Процессы в зоне действия струи. Физико-химические процессы в реакционной зоне конвертера достаточно сложны и зависят от одновременного действия множества факторов. Этим объясняются трудности получения экспериментального материала. Наибольшее распространение получили представления о процессах, развитые, в частности, школой проф. В. И. Баптизманского. Согласно этим представлениям реакционная зона может быть условно поделена на первичную и вторичную. В первичной реакционной зоне основным процессом является усвоение вдуваемого кислорода, протекающее на границе раздела окислительный газ—металл. Внедрение газовой струи в жидкость вызывает эжекцию металла в газовый поток и дробление газового потока на отдельные объемы. Степень эжекции металла возрастает при увеличении динамического напора газового потока (в месте встречи с ванной металла). При этом происходит следующее:

1. Эжектированные металл и шлак, попадая в газовый поток, физически дробятся на капли разных размеров: максимальный размер стабильной капли 4с(тах) определяется из условия:

р r w2 rdK(max)/  ж <WeKp.

ж <WeKp.

где рг, wr — плотность и скорость газа;  ж — поверхностное натяжение дробимой жидкости; Weкр — критическое значение критерия Вебера (близко к 2,6).

ж — поверхностное натяжение дробимой жидкости; Weкр — критическое значение критерия Вебера (близко к 2,6).

2. Нестабильные капли металла и шлака, попадая в газовый поток, разрушаются под его воздействием в результате «сдирания» с их поверхности слоев жидкости.

3. Капли превращаются в пленку, надуваемую и лопающуюся под действием газового потока («парусный» эффект).

4. Капли металла подвергаются химическому дроблению, а именно: при взаимодействии с окислительным газом в капле металла растворяется кислород, взаимодействующий с содержащимся в ней углеродом. Выделение образующегося СО может носить взрывной характер и приводить к разрыву капли на более мелкие. Согласно расчету в результате физического дробления образуются капли размером 10—50 мкм. Размеры капель при химическом дроблении металла в 5—10 раз меньше.

При малом динамическом напоре, когда дробления на капли не происходит, вдуваемый газ взаимодействует уже не с каплями, а с основной массой металла; в этом случае с металлом взаимодействуют или пузыри (5-10 мм), или струя кислорода, растекающаяся по поверхности металла. Взаимодействие кислорода сжидким металлом в обоих случаях происходит на границе раздела фаз.

Интенсивность массопереноса кислорода в газовой фазе к границе раздела

i О=  о(CО2 - CО2 (равн)),

о(CО2 - CО2 (равн)),

где  о — коэффициент массопереноса кислорода; С O2 и С02(равн) — концентрации кислорода в объеме газа и равновесная с металлом на границе раздела.

о — коэффициент массопереноса кислорода; С O2 и С02(равн) — концентрации кислорода в объеме газа и равновесная с металлом на границе раздела.

Массоперенос элементов в металле

ii =  i (Ci — Сi(равн)).

i (Ci — Сi(равн)).

где  i— коэффициент массопереноса i -го элемента; С i и С i (равн) — концентрация элемента в объеме металла и равновесная с газовой фазой.

i— коэффициент массопереноса i -го элемента; С i и С i (равн) — концентрация элемента в объеме металла и равновесная с газовой фазой.

Величина р, в реальных условиях процесса определяется конвективной диффузией и зависит от интенсивности перемешивания.

Исследования показали, что массо-перенос кислорода к границе раздела практически в течение всего взаимодействия превосходит массоперенос элементов /s, т. е. io > i%. Основными причинами этого являются большие скорости движения окислителя в газовой фазе и малые размеры образующихся в реакционной зоне капель, в которых практически мгновенно подавляется или прекращается конвективная диффузия. Происходит как бы сжигание поверхностных слоев металла; окисление имеет не избирательный, а тотальный характер, а так как основной составляющей металла является железо, то продукты сжигания содержат преимущественно его оксиды. Согласно экспериментальным данным в шлаковой фазе первичной реакционной зоны содержание оксидов железа достигает 90-98 %.

При наличии на границе раздела газ—металл пленки оксидов передача кислорода металла через эту пленку происходит по схеме: 1) на границе с газом 2(FeO) + '/202→ (Fe2O3); 2) массоперенос Fе2О3 через пленку оксидов; 3) на границе с металлом (Fe2O3) + Fеж → 3 (FeO); 4) растворение кислорода в металле (FeO) → Fеж+[О].

В зависимости от условий подачи кислорода и перемешивания ванны может наступить момент, когда скорость окисления будет лимитироваться не массопереносом кислорода в газовой фазе, а массопереносом через пленку оксидов.

Образовавшаяся в первичной реакционной зоне пленка оксидов, состоящая в основном из оксидов железа, вступает в контакт с металлом ванны. Это так называемая вторичная реакционная зона, в которой протекают реакции:

[Si] + 2(FeO) → (SiO2) + 2Fеж;

[Mn] + (FeO) → (MnO) + Fеж;

[С] + (FeO) → COr + Fеж.

Происходит также растворение кислорода в металле (FeO) → Fеж+ [О]. Растворенный кислород в результате перемешивания переносится на некоторое расстояние от поверхности растворения, где возможны реакции:

[Si] + 2[0] → (Si02);

[Mn] + [О] → (MnO);

[С] + [О] → СОГ.

В соответствии с результатами исследований, проведенных в последние годы, основная часть примесей ванны окисляется в пределах реакционной зоны. Большая роль при этом принадлежит процессу окисления углерода. Выделение в зоне реакций СО способствует перемешиванию ванны и в значительной степени интенсифицирует процесс массопереноса.

В то же время при вдувании кислорода сверху в отдельных частях объема металла в конвертере могут существовать слабоперемешиваемые зоны, т. е. состав ванны может быть неравномерным.

15.3.4. Конструкция фурм для подачи кислорода и режим дутья. Комплекс устройств для подачи кислорода сверху, включающий фурму, а также резервную фурму и механизмы для подъема и перемещения, представляет собой сложное сооружение. Так, масса фурмы (с охлаждающей водой и рукавами) современного большегрузного конвертера составляет ~ 1,5т. Оборудование для подъема и перемещения фурмы размещают на специальных площадках над конвертерами. Кислородные фурмы должны обеспечить необходимую интенсивность подачи кислорода, рациональные форму и организацию струи и иметь достаточно высокую стойкость при простоте конструкции. Интенсивность подачи кислорода обычно составляет 5—6 м3/(мин • т), т. е. в 350-т конвертер за 1 мин подают до 2100 м3 кислорода под давлением 1— 1,5 МПа. Фурмы могут быть односоп-ловыми (для конвертеров малой емкости) и многосопловыми (4-6 сопел для конвертеров большой емкости). Оси сопел располагают под углом 15—20° к оси фурмы. Конусность сопла 8—10°. Размер, число и форма сопел зависят от следующих моментов:

1. В отдельные периоды плавки необходимо обеспечить возможно большее заглубление кислородной струи в ванну металла (для организации процесса окисления углерода и улучшения перемешивания ванны).

2. В отдельные периоды плавки необходимо, наоборот, обеспечить воздействие струи не на глубинные зоны ванны, а на ее поверхность, с тем чтобы ускорить процесс растворения в шлаке извести и добиться образования жидкоподвижного шлака с необходимой основностью.

3. Для предохранения от быстрого разрушения футеровки воздействие струй кислорода на поверхность ванны не должно сопровождаться разбрызгиванием металла и шлака (т. е. необходимо обеспечить так называемую «мягкую» продувку).

4. Конструкция фурмы должна быть по возможности простой в изготовлении и надежной в эксплуатации.

Выбор конструкции фурмы зависит от перечисленных требований. Опыт использования одновременно двух фурм или попеременного использования двух фурм различной конструкции с заменой одной фурмы по ходу плавки другой показал, что такой метод работы чрезмерно осложняет организацию ведения плавки. Определенный эффект можно получить при работе с двухъярусной фурмой (второй ярус сопел предназначен для подачи кислорода для дожигания выделяющегося из ванны оксида углерода). Такие фурмы называют также «двухконтур-ными» или «двухъярусными».

Расчет взаимодействия струи кислорода (окислителя) с ванной теоретически возможен. Например, в аэродинамике известен сравнительно простой способ расчета истечения струи газа в газовую среду и удара этой струи о неупругую жидкость. Однако такая аналогия справедлива лишь для начального момента продувки. В момент начала продувки струя холодного кислорода, выходящая из сопла, взаимодействует с поднимающимися от поверхности ванны струями горячих отходящих газов, состав, температура и запыленность которых колеблются в широких пределах. Некоторая часть кислорода вступает во взаимодействие с отходящими газами, окисляя частички плавильной пыли и монооксид углерода (О2 + 2СО = 2СО2). При этом температура струи и ее состав изменяются, изменяется и характер поверхности ванны в момент продувки. Помимо механического воздействия струй и перемешивания металла на поверхности ванны образуется шлаковый покров, толщина которого непрерывно изменяется. В результате среда, о которую ударяется струя, становится неупругой. Начинающийся процесс окисления углерода вызывает обильное газовыделение; масса выделяющихся пузырей СО поднимает уровень ванны. При неподвижном положении фурмы это приводит к тому, что продувка продолжается с погружением фурмы в ванну (в режим заглубленной струи). Таким образом, по ходу продувки изменяются: 1) температурные условия и характер продувки в принципе (свободная струя, заглубленная струя); 2) среда, на которую воздействует струя (упругая, неупругая); 3) состав струи (кроме кислорода в составе струи в разных соотношениях присутствуют СО и СО2); 4) количество газов, выделяющихся из ванны в направлении, противоположном направлению струи кислорода (в момент обезуглероживания при протекании реакции О2 + 2С = 2СО на 1 м3 холодного кислорода выделяется 2 м3 СО или с учетом расширения при нагреве 12—15 м3 горячих газов на 1 м3 холодного кислорода), и т. д.

Таким образом, теоретические исследования взаимодействия струи кислорода с ванной и расчеты конструкции фурмы связаны со значительными трудностями. Задача решается путем моделирования в лабораторных условиях, экспериментальной проверки различных вариантов фурм в производственных условиях и составления эмпирических уравнений для расчета.

В. И. Баптизманский и В. Б. Охотский на основе многочисленных исследований предложили следующую схему строения конвертерной ванны при подаче кислорода сверху (рис. 15.12). При продувке сверху кислородные струи 2, истекающие через сопла фурмы 1, внедряются в ванну 6, формируя первичную реакционную зону с границами нисходящего струйного участка 3. Скорость потоков в первичной реакционной зоне уменьшается от оси к периферии и от места встречи струи с ванной вниз по оси зоны. Ориентировочно скорость составляет 10—100 м/с, а вектор динамического напора направлен вниз по потоку (здесь и далее направление вектора показано стрелками). В пределах границ вторичной реакционной зоны 4 выделяются продукты реакции оксидов железа с элементами, растворенными в металле, в частности газовые объемы (пузыри) 5, состоящие из продуктов окисления углерода. Каждый пузырь, всплывая на поверхность, выталкивает перед собой жидкий металл, а другие его порции занимают

Рис. 15.12. Схема состояния конвертерной ванны при подаче кислорода сверху

освобождающееся место, двигаясь в тылу газовых объемов. Это создает потоки металла в реакционной зоне, движущиеся со скоростью 10 м/с (здесь вектор скорости направлен вверх в соответствии с движением газовых объемов). Если размеры периферийной части ванны не слишком велики, то в каждом вертикальном сечении, проходящем через ось фурмы 7, образуется один замкнутый цикл потоков. Если размеры периферийной части ванны значительны, то могут образоваться два цикла потоков, один из которых будет находиться ближе к реакционной зоне, второй — к стенке конвертера. Скорость движения потоков в периферийных участках конвертерной ванны оценивается только косвенными методами. Получаемые результаты отличаются даже по порядку величины (наиболее вероятное значение скорости 1 м/с).

Газовые объемы разрушаются на поверхности металлической ванны, где образуются всплески 8. Вспененный шлак 7 уменьшает высоту всплесков металла, и они могут не выходить за пределы шлакового слоя. Тогда вынос металла из конвертера потоком отходящих газов минимален. Разрушаясь в шлаковой фазе, всплески дробятся на капли 9, размер которых составляет 0,1—10 мм и более. Капли под действием собственной массы оседают в шлаке, причем чем меньше их масса, тем больше длительность оседания. В процессе оседания капли могут коагулировать между собой или сливаться с новыми всплесками. Их содержание в шлаке повышается с ростом скорости окисления углерода; оно максимально при основности шлака 1,5—1,7, так как вязкость шлака увеличивается вследствие появления в нем группировок 2СаО • SiO2 (двухкальциевого силиката).

В различные периоды продувки металлические капли, называемые корольками, по количеству могут составлять более 15 % от массы шлака. Шлаковая фаза со взвешенными корольками образует шлако-металлическую эмульсию. Кроме того, в области реакционной зоны, в которой движение и перемешивание конденсированных фаз наиболее интенсивны, шлак вовлекается в металл, образуя металло-шла-ковую эмульсию. Струя окислителя, верхняя часть которой значительную долю периода продувки находится в шлаке, затягивает последний в металл, действуя как струйный насос. По экспериментальным данным, доля шлака в эмульсии в центральной части ванны растет снизу,вверх. После прекращения продувки относительно крупные капли шлака всплывают; большая доля корольков оседает из шлака в ванну, но часть их остается во взвешенном состоянии. Оседание происходит тем полнее, чем меньше вязкость шлака. Остающиеся в шлаке корольки составляют 1—10 % от массы шлака. Потери металла в виде корольков при промежуточном скачивании шлака из конвертера в ходе продувки достигают 1 %, а с конечным шлаком —0,5% от металлической садки.

Поверхность контакта со шлаком взвешенных в нем корольков в процессе продувки значительна, так как их много и они имеют небольшие размеры. На этой поверхности возможна реакция взаимодействия растворенного в корольке углерода с оксидами железа шлака [С] + (FeO) -> COr + Fe. Монооксид углерода в этом случае выделяется в виде пузырей размером 0,01—1 см. Пузыри 10, число которых соответствует числу корольков, возникая в слое шлака и задерживаясь в нем вместе с газовыми объемами, поступающими из реакционной зоны, вызывают вспенивание шлака. Продолжительность пребывания пузырей в шлаке определяется их размерами, вязкостью и поверхностными свойствами шлака. Особенно интенсивно вспениваются шлаки, основность которых ~2.

Газовые объемы 5, проходя из реакционной зоны, также вызывают увеличение высоты слоя вспененного шлака. Возможно стечение обстоятельств, когда слой вспененного шлака в 30—50 раз превышает толщину невспененного шлака, а его уровень достигает 3—6 м поверхности спокойной ванны (в зависимости от садки конвертера). При этом вспененная шла-ко-металлическая эмульсия подходит к горловине конвертера. В результате разрушения на вспененном шлаке газовых объемов образуются всплески шлако-металлической эмульсии 11. Если уровень шлако-металлической эмульсии располагается достаточно близко к горловине конвертера, то отдельные всплески через горловину выбрасываются за пределы агрегата. Иногда эмульсия переливается через горловину. Это явление, называемое выбросами шлака, сопровождается потерями металла в виде корольков, приводит к зарастанию брони конвертера и усложняет работу обслуживающего персонала.

Увеличение объема вспученной конвертерной ванны Δ V пропорционально скорости окисления углерода vc и продолжительности пребывания объемов газа в ванне: Δ V =кvс  . Чем интенсивнее продувка ванны и в меньшей степени рассредоточено дутье, тем значительнее ее вспучивание и вероятнее выбросы.

. Чем интенсивнее продувка ванны и в меньшей степени рассредоточено дутье, тем значительнее ее вспучивание и вероятнее выбросы.

Возникновение выбросов и их интенсивность зависят от ряда факторов. Довольно часты выбросы при переокислении шлака. Если содержание оксидов железа повысилось в результате холодного начала процесса (низкая температура чугуна или значительное, количество легковесного лома в шихте), выбросы возникают при переходе к интенсивному окислению углерода. Если окисленность шлака в какой-то период продувки возросла вследствие смягчения дутьевого режима при подъеме фурмы или добавок в конвертер железной руды, то выбросы возможны в начале периода интенсивного расхода оксидов железа на окисление углерода в металле ванны и корольков шлако-металлической эмульсии. Для исключения выбросов необходимо обеспечить снижение интенсивности вспенивания шлака, уровня ванны и его колебаний, т. е. требуется уменьшить окисленность шлака, скорость окисления углерода, рассредоточить дутье. Особенности протекания реакции обезуглероживания учитывают при разработке технологических приемов управления процессом. К их числу относятся методы организации пульсирующей продувки, продувки с циклическим расходом кислорода и др. Большое значение для рациональной организации процесса имеет правильное определение удельного объема конвертера и числа сопел в фурмах. Увеличение числа сопел позволяет интенсифицировать продувку без ухудшения показателей процесса, однако пока не принято делать фурмы с числом сопел более шести, так как при этом ухудшаются условия их охлаждения и снижается стойкость фурмы.

Определенное влияние на технологию и условия ведения плавки оказывает и такой фактор, как постепенный (по ходу кампании) износ футеровки, сопровождаемый увеличением объема рабочего пространства и заметным (в 1,5 -1,6 раза) увеличением площади ванны с одновременным уменьшением ее глубины. Все это изменяет условия массопередачи и шлакообразования, а также ход плавки в целом.

Увеличение в ходе продувки содержания СаО в шлаке приводит к повышению температуры его плавления. От начала к середине продувки с ростом скорости окисления углерода уменьшается содержание оксидов железа в шлаке (в результате восстановления). Поскольку марганец окисляется в начальный период продувки, то по мере увеличения количества шлака в нем уменьшается также и содержание оксидов марганца. Известно, что оксиды железа и марганца разжижают шлак, заметно снижают температуру его плавления. В результате одновременного действия перечисленных факторов температура плавления конвертерного шлака по ходу продувки повышается с 1200 (в начале) до 1600 °С (в конце) и возможна ситуация, когда температура плавления шлака превысит его фактическую температуру. Это приведет к выпаданию из раствора наиболее тугоплавких составляющих, в первую очередь двухкальциевого силиката. Наличие в шлаковом расплаве твердой фазы вызывает уменьшение его текучести. Если развитие описываемых явлений продолжится, то степень гетерогенности шлака увеличится и шлак «свертывается». Свертывание — это не только сгущение шлака, но и потеря способности пениться, т. е. шлак оседает. В вязком шлаке замедляются процессы массопереноса, т. е. этот процесс нежелательный. Свертывание усиливается при вводе в конвертер шихтовых материалов и при охлаждении шлаковой фазы.

Свернувшийся шлак зачастую представляет собой полутвердую или твердую массу, которая отбрасывается с поверхности реакционной зоны к стенкам агрегата потоками выделяющегося газа. При этом теряется важная защитная функция шлака — препятствовать развитию всплесков и выносу металла в пространство над ванной и из конвертера. Если внутренняя высота конвертера сравнительно невелика, то возможен вылет всплесков через горловину на кожух конвертера, неизбежны значительные потери металла и последующая очистка кожуха от застывших масс. И даже если всплески не вылетят из конвертера, капли металла, образующиеся из них при разрушении в полости агрегата, могут быть подхвачены газовым потоком и вынесены из конвертера через горловину. Этот менее заметный, чем крупные всплески металла, процесс вызывает значительные осложнения. Потери металла с выносом при нормальном состоянии вспененного шлака незначительны, но при свернувшемся шлаке они достигают ~ 0,2 % садки за каждую минуту продувки.

В период продувки со свернувшимся шлаком вредные примеси (сера и фосфор) практически не переходят из металла в шлак, так как все процессы массопереноса в шлаке подавляются.

Таким образом, устранение свертывания шлака и снижение потерь металла с выносом являются серьезными технологическими задачами, которые приходится решать во время продувки. Эффективной мерой против свертывания являются добавки плавикового шпата, значительно разжижающего шлак. Шлак разжижают, повышая содержание в нем оксидов железа, смягчением дутьевого режима главным образом путем кратковременного увеличения высоты фурмы над уровнем ванны или используя специально подготовленные шлаковые смеси (см. разд. 5.1).

На рис. 15.13 показана головка че-тырехсопловой фурмы. В процессе работы фурма непрерывно охлаждается водой. В наиболее тяжелых условиях работает наконечник (головка) фурмы. Наконечник обычно изготавлива ют из меди (медь — наиболее доступный конструкционный материал с высокой теплопроводностью, в 8 раз более высокой, чем у стали).

Предусмотрена возможность замены наконечника.

Рис. 15.13. Головка четырехсопловой фурмы:

1—3 — стальные трубы; 4— сопловый коллектор; 5—сопло; б—распределитель воды; 7—торец головки фурмы

15.3.5. Тепловой баланс конвертерной плавки. Состав шихты конвертерной плавки диктуется требованиями технологии и тепловым балансом. Основные составляющие приходной части теплового баланса следующие:

а. Физическое тепло чугуна, Qчуг, кДж/кг чугуна, определяют как сумму:

Qчуг = 0, 74tпл + 217 + 0,87 (t факт - t пл),

где 0,74 и 0,87 —теплоемкость соответственно твердого и жидкого чугуна, кДж/(кг К); 0,74 t пл — энтальпия твердого чугуна, нагретого до температуры плавления; 217 — скрытая теплота плавления чугуна, кДж/кг; 0,87(t факт - t пл) — энтальпия жидкого чугуна при данной конкретной температуре нагрева

Температура плавления чугуна зависит от его состава и в среднем принимается равной 1175°С. Любое мероприятие, направленное на повышение температуры чугуна t факт, заметно увеличивает приход тепла;

б. Тепло окисления примесей. Основную долю тепла по этой статье прихода составляет тепло реакций окисления С, Si, Mn и Fe; любое мероприятие, направленное на организацию дожигания в полости конвертера СО до СО2, также заметно увеличивает приход тепла. Определенное количество тепла поступает в результате окисления железа, однако по мере окисления железа уменьшается выход металла и соответственно ухудшаются показатели теплового баланса, рассчитанные не на 1 кг шихты, а на 1 кг жидкой стали.

Кроме этих двух основных составляющих приходной части теплового баланса при точных расчетах учитывают тепло процессов шлакообразования (образования силикатов кальция и магния, алюминатов кальция и т.д.), а также физическое тепло попавшего в конвертер миксерного шлака. В тех случаях, когда шлакооб-разующие добавки или заливаемый в конвертер металлический лом предварительно подогревают, это тепло также учитывают.

Основные статьи расхода тепла в конвертерном процессе следующие:

а. Тепло нагрева стали. Физическое тепло стали, QCT, определяют как сумму:

Qст= 0.7 t пл + 260 + 0,84(t факт - t пл),

где 0,7 и 0,84 — теплоемкость соответственно твердой и жидкой стали, кДж/(кг • К); 0, 7tпл — энтальпия твердой стали, нагретой до температуры плавления; 260 — скрытая теплота плавления стали, кДж/кг;

0,84(t факт — t пл) — энтальпия жидкой стали, нагретой в процессе плавки до определенной температуры.

Температура плавления и теплоемкость зависят от состава стали. Обычно для расчетов температуру плавления стали принимают равной 1500°С. Из приведенных данных следует, что получение высоких значений температуры нагрева металла t факт связано с заметным увеличением расхода тепла;

б. Тепло нагрева шлака. Физическое тепло бтгр.шл, кДж/кг шлака, определяют как следующую сумму:

Qнаг.шл. = cшл tшл + Q пл.шл.

где сшлtшл — энтальпия шлака; сшл — удельная теплоемкость шлака при данной температуре, кДж/(кг • К); t шл — температура шлака; Q пл.шл. — теплота плавления шлака.

Значения удельной теплоемкости шлака и теплоты его плавления для шлаков разного состава существенно неодинаковы. В расчетах часто принимают t ШЛ=1650°С, сшл = 1,21 кДж/(кг • К), Q пл.шл. = 210 кДж/кг;

в. Физическое тепло отходящих газов. Тепло отходящих газов определяют из произведения теплоемкости газа на температуру (т. е. находят энтальпию газа). Значения теплоемкости составляющих отходящего газа — СО, СО2, Н2О, N2 — существенно различаются, поэтому для конкретных расчетов необходимо возможно более точно знать состав газов. Чем большая доза СО догорает в полости конвертера до СО2, тем больше приход тепла. Однако при этом возрастает температура газов и соответственно увеличивается расход тепла на нагрев отходящих газов;

г. Потери тепла через футеровку конвертера, через горловину, на нагрев воды, охлаждающей фурмы, и т. п. Эти потери, находясь в зависимости от степени разгара футеровки, организации ведения плавки, продолжительности приостановок продувки для отбора проб, конструкции фурмы и т. д., составляют обычно 2—4 % от общего прихода тепла.

Кроме перечисленных основных потерь для точных расчетов учитывают тепло: 1) расходуемое на разложение оксидов железа, вносимых с шихтой, и карбонатов, содержащихся в небольшом количестве в извести; 2) затраченное на нагрев и испарение влаги шихты; 3) содержащееся в каплях металла и шлака, вылетающих из конвертера (выбросах), и т. п. Если принять, что шихта состоит только из жидкого чугуна, то после соответствующих расчетов можно убедиться, что приход тепла существенно превышает расход. Во избежание перегрева стали (при перегреве быстро разрушается футеровка, металл насыщается газами и т. п.) в ванну вводят охладители. В качестве охладителей используют металлический лом, железную руду, а также (в редких случаях) водяной пар. Расчет количества лома, которое целесообразно загрузить в конвертер для исключения перегрева ванны, ведут, используя формулу для расчета количества тепла на нагрев стали (см. п. 1 в статьях расхода). Ориентировочно можно принять, что на расплавление и нагрев до 1600 °С 1 кг лома расходуется ~ 1,4 МДж тепла. Количество лома, которое можно загрузить в конвертер без опасения переохлаждения металла, зависит от прихода тепла и организации работы (чем меньше интервал между плавками и продолжительность остановок конвертера, тем меньше потери тепла) и обычно составляет 20—30 % от общей массы металлошихты.

Распределение основных статей теплового баланса показано в табл. 15.2.

Таблица 15.2. Тепловой баланс кислородно-конвертерной операции

| Статьи баланса | % от итога |

| Приход тепла: а. Физическое тепло жидкого чугуна б. Тепло экзотермических реакций В том числе от: | 51-55 45-50 |

| окисления углерода окисления других примесей (кроме углерода) окисления железа | 25-30 12-15 5-6 |

| в. Тепло шлакообразования | 4-5 |

| Расход тепла: | |

| а. Тепло готовой стали | 60-65 |

| б. Тепло конечного шлака | 12-17 |

| в. Уносится отходящими газами | 8-10 |

| г. Нагрев и восстановление оксидов железа вводимой железной руды д. Тепло, уносимое с плавильной пылью и выбросами е. Нагрев воды, охлаждающей фурму ж. Потери тепла через кладку и горловину | 5-10 0,5-1,5 1,0 2-3 |

Примечание. Общий расход тепла (равен приходу тепла) на 1т металлошихты -2000 МДж; он колеблется в зависимости от состава и температуры чугуна, вида охладителя (лом, руда, окатыши и т. п.), толщины огнеупорной кладки, организации производства (перерывов между плавками) и т. п.

Увеличение доли лома в шихте возможно либо при увеличении приходных статей, либо при уменьшении статей расхода. Практическое применение нашли следующие приемы: 1) повышают температуру заливаемого в конвертер жидкого чугуна (главным образом за счет снижения потерь тепла на пути от доменного цеха к конвертеру); 2) предварительно подогревают лом в конвертере при помощи газокислородных (или мазутокисло-родных) горелок; 3) вводят в шихту добавки, при окислении которых выделяется большое количество тепла (уголь, кокс, карбид кальция и т. п.); 4) снижают потери тепла путем улучшения организации производства, уменьшения продолжительности простоев, сокращения времени на остановки для отбора проб и т. п. Очень перспективной является организация подогрева лома с использованием тепла отходящих газов, однако этот метод технически пока не разработан.

15.3.6. Технология плавки. Многолетний опыт эксплуатации кислородных конвертеров позволил повсеместно установить следующий порядок загрузки шихты. В освободившийся после предыдущей плавки конвертер загружают лом — лоток с ломом предварительно взвешивают и доставляют к конвертеру заблаговременно; в момент загрузки лоток при помощи крана наклоняют (опрокидывают) и лом ссыпается в конвертер. После загрузки лома в конвертер заливают необходимое количество жидкого чугуна (состав с чугуновозными ковшами заранее подают к конвертеру). После окончания заливки чугуна конвертер устанавливают в вертикальное положение, опускают кислородную фурму и начинают продувку.

Шлакообразующие и добавочные материалы вводят в конвертер в предварительно измельченном виде (до фракции 20—25 мм). Такие материалы называют сыпучими. Подачу сыпучих материалов осуществляют тремя способами: 1) все сыпучие загружают в конвертер до заливки чугуна (под чугун) или даже до загрузки лома; 2) сыпучие материалы вводят непрерывно сверху по ходу продувки; 3) часть сыпучих (около половины) присаживают

одновременно с началом продувки, остальное количество вводят в течение нескольких минут непрерывно по ходу продувки. Чаще всего используют третий способ. Продолжительность плавки в современном конвертере составляет 30—45 мин, в том числе:

мин

Завалка лома и заливка чугуна 5—10

Продувка кислородом 12—17

Повалка, отбор проб, замер температуры 4 - 6

Слив металла и шлака, осмотр и ремонт футеровки 8—12

Типичная диаграмма конвертерной плавки представлена на рис. 15.14, из которой видно, что, начиная с момента начала подачи кислорода, в конвертере одновременно идут процессы окисления примесей, нагрева ванны и шлакообразования. Все эти процессы взаимосвязаны; их протекание зависит также от состава и характера шихтовых и шлакообразующих материалов, конструкции фурмы, давления и расхода кислорода и организации продувки.

15.3.7. Состав шихтовых материалов. В кислородном конвертере можно перерабатывать чугуны с широким ди-

Рис. 15.14. Изменение состава металла в шлаке по ходу плавки в кислородном конвертере

апазоном колебаний состава, однако для организации наиболее простой технологии желательны некоторые ограничения по содержанию следующих элементов:

Si — образующийся при окислении кремния SiO2 благодаря выделению тепла ускоряет процесс растворения извести в шлаке и процесс шлакообразования в целом. Выделяющееся тепло расходуется на нагрев металлического лома. Однако при очень высоком содержании кремния образуется такая масса SiO2, что для создания шлака необходимой основности требуется значительно увеличивать расход извести. При этом возрастают масса шлака и соответственно потери железа со шлаком и др. Кроме того, при высоком содержании в шлаке SiO2 снижается стойкость основных огнеупоров, поэтому стремятся иметь в чугуне не более 0,8 % Si.

Мп — при решении вопроса о целесообразном содержании в чугуне марганца учитывают ряд моментов. При окислении марганца выделяется тепло, а образующиеся оксиды марганца снижают температуру плавления основных шлаков и ускоряют шлакообразование. Марганец при продувке ванны кислородом почти полностью выгорает, поэтому чем больше марганца в чугуне, тем больше угар и тем меньше выход стали. Повышения содержания марганца в чугуне при переработке в доменном цехе обычных железорудных материалов можно добиться, вводя в состав доменной шихты марганцевую руду, а это повышает стоимость чугуна. Марганец, содержащийся в чугуне, способствует десуль-фурации металла. Практически в большинстве случаев чугун содержит 0,3-0,8 % Мп.

Р и S — в чугуне должно быть минимальное содержание этих элементов. Обычно в чугуне содержится <0,2 % Р и <0,04 % S.

К лому, загружаемому в конвертер, предъявляют обычные требования о недопустимости высокого содержания вредных примесей. Кроме того, учитывая опасность повреждения футеровки, ограничивают размеры кусков лома. Требования, предъявляемые к качеству шлакообразующих материалов и твердых окислителей, обычные. Специальным требованием является недопустимость подачи сыпучих материалов в виде пыли, так как пылевидные материалы уносятся отходящими газами.

15.3.8. Окисление примесей и шлакообразование. При рассмотрении технологии конвертерной плавки необходимо учитывать два непрерывно и одновременно протекающих процесса:

интенсивную подачу кислорода (окислительная атмосфера в зоне реакции)

и шлакообразование (образование слоя шлака, постепенное повышение его основности и увеличение массы шлака по ходу продувки).

Процесс плавки в кислородном конвертере иногда условно делят на два периода: первый, когда концентрации примесей (С, Si, Mn, P) достаточно высоки; второй, когда в ванне почти не осталось примесей и интенсивно окисляется железо. Во время первого периода интенсивность (скорость) окисления примесей определяется интенсивностью подачи кислорода (т. е. лимитируется внешним массопереносом). Чем больше интенсивность продувки, тем выше скорость окисления примесей.

На некоторых современных конвертерах достигали интенсивности подачи кислорода до 5—8 м3/(т • мин). При таком повышении интенсивности продувки общая продолжительность плавки несколько уменьшается; вместе с тем наблюдаются выбросы, ухудшаются условия службы футеровки, усложняется контроль за ходом плавки, замедляется шлакообразование, наблюдаются случаи запаздывания расплавления загружаемого в конвертер металлолома. Но даже при такой интенсивной подаче кислорода степень его усвоения составляет 90—95 %, поэтому можно считать, что и при очень высоком расходе кислорода в первый период ванна в состоянии усвоить весь подаваемый кислород.

Соотношение количеств примесей, окислившихся в результате взаимодействия с кислородом и с оксидами железа, зависит от условий продувки. Если, не изменяя давления кислорода, поднимать фурму, струи кислорода растекаются по поверхности и преимущественно окисляется железо. Многочисленными исследованиями установлено, что чем больше (до известных разумных пределов) расстояние между фурмой и поверхностью металла, тем больше железа в шлаке. Наличие железистого шлака обеспечивает быстрое растворение загружаемой в конвертер извести и формирование жидкопод-вижного основного шлака (рис. 15.15). Процесс растворения извести в шлаке продолжается по ходу всей плавки. Технология ведения плавки должна обеспечить к концу операции полное растворение извести.

Проф. Р. В. Старов на основе обработки большого массива экспериментальных данных предложил следующую полуэмпирическую формулу для расчета скорости растворения извести в шлаке Vрастизв, т/мин (для условий работы 130-т конвертера):

Vрастизв = 0,0716(FeO+MnO)+0, 0054tмет = 9,39.

Из этой формулы следует, что чем выше концентрации FeO и МпО в шлаке и чем выше температура металла, тем известь растворяется быстрее.

Окисление кремния, обладающего высоким химическим сродством к кислороду, происходит интенсивно в первые минуты продувки. Получающийся при этом кремнезем взаимодействует с СаО, образуя силикаты:

(SiO2) + 2(СаО) = (СаО)2 • SiO2,

K= a (CaO)2 ∙ SiO2/ a (SiO2) ∙ a (CaO)

Рис. 15.15. Зависимость скорости растворения извести в шлаке от содержания в нем FeO и МnО

В основном шлаке активность СаО велика, поэтому по мере повышения основности значение a (SiO2) становится ничтожно малым и кремний окисляется в первые же минуты продувки практически полностью.

Окисление марганца приводит к образованию основного оксида МnО, однако более слабого, чем другой основный оксид СаО. В результате связи СаО с кислотными оксидами SiO2 и Р2О5 сильнее, чем связи МпО с этими оксидами. В связи с этим активность (МпО) по ходу плавки остается заметной величиной и содержание марганца в металле определяется константой равновесия реакций:

(FeO) + [Мп] = (МпО) + Fe;

К = a (МпО)/ a (FеО) а [Mn];

а [Mn] = (1/К) ∙ (а(MnO)/a(FeO).

В момент, когда создаются условия для интенсивного кипения ванны, углерод окисляется под действием кислорода дутья и оксидов железа шлака; значение a (FеO) при этом уменьшается, а содержание марганца в металле возрастает. При повышении основности кислотные оксиды полностью связываются СаО, соответственно возрастает а (МпО), что также приводит к увеличению содержания марганца в металле.

Реакция окисления марганца экзотермическая, и повышение температуры сдвигает равновесие в сторону восстановления марганца. Содержание марганца в металле зависит от содержания марганца в чугуне и соответственно от концентрации (МпО) в шлаке. Наиболее заметен процесс восстановления марганца во второй половине плавки, когда интенсивно окисляется углерод, температура ванны и основность шлака высоки. В некоторых случаях при повышенных содержаниях марганца в чугуне марганец в конце плавки может восстанавливаться до 0,4—0,5 %, что исключает необходимость использования ферромарганца для раскисления стали. В самом конце операции, когда окислились все примеси, продолжение продувки ванны кислородом сопровождается окис-

лением железа; при этом a (FеO) возрастает, что сдвигает равновесие в сторону окисления марганца.

Напомним, что повышенные концентрации МпО в шлаке могут наблюдаться лишь в случае высокой концентрации марганца в шихте или при введении в состав шихты таких материалов, как, например, марганцевая руда. А это связано с дополнительными расходами. Поэтому современная практика конвертерного производства ориентируется на переработку маломарганцовистого чугуна, а для ускорения шлакообразования — на использование материалов типа железофлюса (ожелезненной извести), плавикового шпата и др. (см. разд. 5.1).

Процесс дефосфорации развивается по мере формирования основного шлака. В окислении фосфора принимают участие оксиды железа и кальция:

2[Р] + 5(FeO)+4(СаО)=(СаО)4 • Р2О5 + 5Feж.

Эта реакция экзотермическая; ее протеканию благоприятствуют умеренные температуры. Успешному удалению фосфора в шлак способствуют высокая активность оксидов железа в шлаке и высокая основность (высокая активность СаО). В тех случаях, когда обычная технология не обеспечивает получение требуемой степени дефосфорации, уменьшают активность фосфора в шлаке. Для этого в конце плавки скачивают шлак, содержащий некоторое количество фосфора, и наводят новый шлак при помощи подсадки чистой извести, шлакообразующих и кратковременной продувки. Такую технологию иногда называют двухшлаковым процессом или технологией со скачиванием шлака. При переработке обычных чугунов (содержащих < 0,3 % Р) получение необходимых низких концентраций фосфора обеспечивают и без скачивания шлака. Такую технологию иногда называют одношлаковым процессом.

Окисление углерода происходит в течение всего периода продувки. Скорость окисления углерода определяют как интенсивностью подачи кислорода, так и условиями образования и выделения продуктов реакции — пузырей монооксида углерода. Эти условия более благоприятны на границах разделов фаз (металл—газ, металл—футеровка и т. д.).

Для образования пузырей СО и соответственно протекания реакции обезуглероживания необходим определенный уровень перегрева металла над линией ликвидуса. Особенно заметно влияние температуры при перегреве ~100°С.

Поскольку реакция идет главным образом в зоне воздействия струй кислорода, условия ее протекания существенно зависят и от конструкции фурмы. Поясним это примером. При благоприятных условиях скорость окисления углерода достигает значений 0,5 % С/мин. Это значит, что, например, в 350-т конвертере за 1 мин окисляется (0,5 • 350)/100 = 1,75т углерода; при этом в результате протекания реакции 2[С] + О2 = 2СОГ образуется -4000 кг, или 3190м3 СО. При ~1400°С объем образующегося СО возрастает примерно в 6 раз. Если применять односопловую фурму, то площадь зоны воздействия струи кислорода на ванну можно принять равной -1 м2. Значит, через 1 м2 площади ванны должно было бы выделиться газа 3190-6 = 19140м3/мин (>300м3/с). При такой работе ванна в зоне воздействия струи вспучивается, происходит выплеск металла и шлака, поэтому для крупных конвертеров всегда предусматривается использование многосопловых фурм, причем оси сопел расположены под некоторым углом к вертикали. Этим достигается воздействие струй на большую площадь ванны (площадь ванны 300-т конвертера -35 м2), облегчается управление процессом и уменьшается вероятность выбросов.

По мере повышения температуры металла и снижения концентрации таких имеющих высокое химическое сродство к кислороду примесей, как кремний и марганец, скорость окисления углерода возрастает и через 5—7 мин после начала продувки достигает максимального значения. Степень полезного использования кислорода в этот момент приближается к 100 %. Для того чтобы в этот период плавки улучшить условия выделения монооксида углерода и обеспечить максимальное использование подаваемого кислорода для окисления углерода (а не железа), фурму несколько опускают и струи кислорода более интенсивно внедряются в металл — площадь поверхности раздела окислительный газ—металл резко возрастает. Условия протекания реакции окисления углерода оказываются настолько благоприятными, что на окисление углерода в эти моменты расходуется больше кислорода, чем подается через фурму (частично расходуются оксиды железа шлака). Так продолжается 5—10 мин (в зависимости от интенсивности подачи кислорода) до момента, когда концентрация углерода снизится до -0,10%. Скорость окисления углерода при этом резко снижается, интенсивно окисляется железо, возрастает содержание железа (в виде оксидов) в шлаке.

Удаление серы. Как известно, для эффективного удаления серы требуется обеспечить контакт металла с высокоосновным малоокисленным шлаком. В окислительных условиях ведения конвертерной плавки шлак содержит много оксидов железа, поэтому добиться в конвертере высокой степени десульфурации трудно. Однако определенная часть серы по ходу плавки удаляется — в шлак и в газовую фазу (5—10 % удаленной серы).

По мере увеличения основности шлака (повышения значений A (СаО)) коэффициент распределения серы Date: 2016-05-25; view: 605; Нарушение авторских прав; Помощь в написании работы --> СЮДА... s = (S)/[S] растет и содержание серы в металле уменьшается. К концу операции при основности шлака CaO/SiO2 = 3,5 коэффициент распределения серы

((__lxGc__=window.__lxGc__||{'s':{},'b':0})['s']['_228269']=__lxGc__['s']['_228269']||{'b':{}})['b']['_698163']={'i':__lxGc__.b++};

s = (S)/[S] растет и содержание серы в металле уменьшается. К концу операции при основности шлака CaO/SiO2 = 3,5 коэффициент распределения серы

((__lxGc__=window.__lxGc__||{'s':{},'b':0})['s']['_228269']=__lxGc__['s']['_228269']||{'b':{}})['b']['_698163']={'i':__lxGc__.b++};