Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Большой объем работ приходится на разборку соединений: резьбовых, заклепочных и с натягом

Рекомендуется на разборочных участках применять специальные стенды для установки и крепления агрегатов,различные съемники и прессы, что позволит значительно повысить количество годных деталей.

|

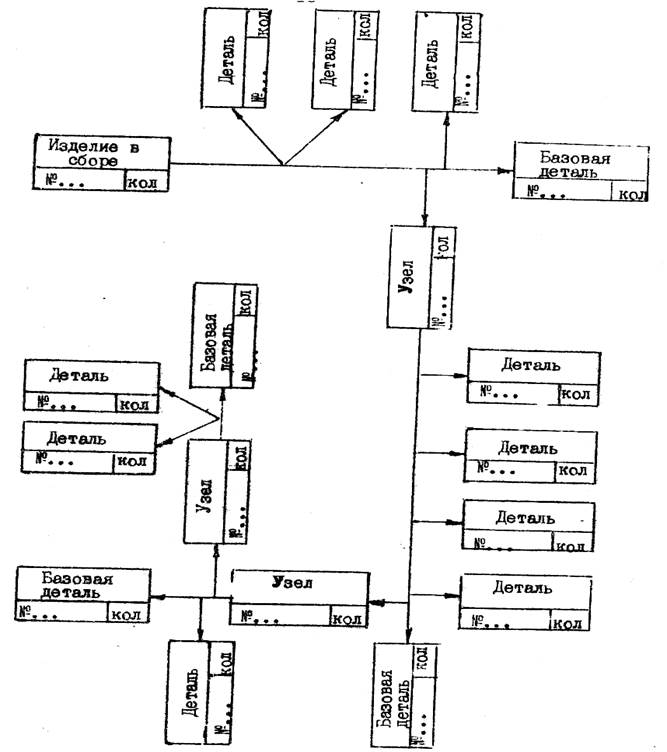

Рис.3 Схема технологического процесса сборки узла или агрегата.

|

Рис.4. Схема технологического процесса разборки узла или агрегата

5.1.9 Разработка технологического процесса сборки и разборки

После составления схемы, с учетом основных правил Р 50-54-93-88, последовательно записывают весь - технологический процесс сборки или разборки по операциям и переходам, который оформляется в виде операционной карты.

В карту заносят номера операций, их наименование с соблюдением технологической последовательности, эскизы, поясняющие основные операции, оборудование, оснастку, инструмент рабочий и контрольно-измерительный, а также технические требования. После расчета вписывают нормы штучного, подготовительно-заключительного времени. Форма карты приведена в прил.2.(ГОСТ 3.1118-82)

Раздел 1 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВОССТАНОВЛЕНИЯ ДЕТАЛИ

1.1. Исследовательская часть

В разделе "Исследовательская часть"необходимо проанализировать и дать описание:

1. детали, определенной заданием на КП; [12]

2. условий работы детали в узле или сборочной единицы, в которую она входит; [27]

3. дефектов, возникающих в процессе эксплуатации в данной детали. [27]

Анализ проводят исходя из следующих данных:

· рабочий чертеж детали для анализа технических требований на параметры детали;

· ТП изготовления детали, позволяющий обеспечить преемственность технологии, обеспечить выбор баз;

· сборочный чертеж узла, в который входит деталь;

· ремонтный чертеж детали;

1. 2 Характеристика детали и условий ее работы

Деталь характеризуется по следующим параметрам:

¾ Класс детали (корпусные детали, полые стержни, некруглые стержни, прямые круглые стержни и т. п.);

¾ материал, из которого изготовлена деталь. Если деталь составная, то указать материал всех элементов детали;

¾ наличие термической обработки детали в целом или отдельных ее участков. Указать твердость поверхностей, подверженных ей;

¾ характеристика материала: похимическому составу и механическим свойствам (твердость, предел прочности и др.);

¾ шероховатость рабочих поверхностей и точность их обработки (данные привести повосстанавливаемым поверхностям);

¾ базовыеповерхности при ремонте детали;

¾ характер износа детали: равномерный, неравномерный, односторонний и др. (по восстанавливаемым поверхностям);

¾ характер нагрузок (постоянные, знакопеременные, ударные и т.д.);

¾ характер деформаций (изгиб, кручение и т.п.).

1.3 Выбор способов восстановления детали

Необходимо изучить конструкцию детали по картам дефектации [10] и рабочим чертежам, возможные изменения структуры материала, износостойкости, твердости при ремонтных воздействиях.

Рассмотреть каждый дефект в отдельности и привести все возможные способы устранения. Выполнитьанализ возможных способов устранения каждого дефекта в отдельности и найти, повозможности, одноименные для устранения нескольких дефектов.

В результате анализа выбрать конкретные способы устранения для каждого дефекта в отдельности.

Привести обоснование выбранным способам восстановления с учетом долговечности и себестоимости (Приложение Г).

Пример. Выбрать способы устранения дефектов кулака поворотного автомобиля ЗИJI-431410.

Дефекты:

1 Износ шеекпод подшипники.

2 Износ отверстия во втулках шкворня.

3 Износ резьбы M36x2-6g

Возможные способы устранения:

по дефекту I:

- осталивание (железнение):

- хромирование:

- накатка.

по дефекту 2:

- замена втулок

по дефекту 3:

- наплавка вибродуговая;

- наплавка в среде СО2.

При анализе способов устранения каждого дефекта выявлены три способа, пригодных для устранения этих дефектов: осталивание, замена втулок и наплавка вибродуговая.

1.4 Схема технологического процесса

Технологический процесс восстановления детали составляется в виде последовательности операций по устранению дефектов детали в табличной форме. Для правильного составления этой последовательности предварительно должны быть составлены схемы технологического процесса.

Схема технологического процесса - последовательность операций, необходимых для устранения дефекта детали. При наличии на детали нескольких дефектов схема составляется на каждый в отдельности.

При определении числа операций надо исходить из следующего:

операция - законченная часть технологического процесса, выполняемая на одном рабочем месте и характеризующаяся единством содержания и последовательности технологических переходов;

для реализации конкретного способа устранения дефекта требуются обычно подготовительные, собственно восстановительные, заключительные и контрольные операции.

При устранении дефектов, связанных с износом поверхностей, подготовительные операции обычно предназначены для устранения следов износа и придания поверхности правильной геометрической формы и требуемой чистоты поверхности.

Заключительные операции предназначены для обработки после основной операции для придания поверхности размеров, формы, чистоты и точности согласно требованиям.

Контрольные операции выполняются по необходимости. При назначении контрольных операций следует различать виды контроля в технологическом процессе. В технологических процессах могут быть три вида контроля:

внутриоперационный (в процессе выполнения операции для контроля размеров, например, непрерывный контроль при шлифовании). Для выполнения этого контроля не требуется отдельного рабочего места. Контроль в технологическом процессе является частью операции и записывается как переход;

межоперационный – выполняется как отдельная операция, требует специального оборудования;

В схемах технологического процесса следует определить место межоперационного контроля.

Операции располагаются в последовательности технологии их выполнения.

Порядок записи операций: каждая операция должна иметь наименование, номер, содержание.

На этапе составления схем технологического процесса операции присваивается порядковый номер внутри каждой схемы в отдельности.

Наименование операции зависит от вида применяемого оборудования. Например: токарная, шлифовальная, осталивание, наплавка и т.д. Содержание операции должно быть кратким. Например: расточить отверстие, фрезеровать паз, наплавить шейку, править вал и т.д. На этапе составления схем в содержании операции указывается только суть выполняемой работы. Подробности: размеры, точность, припуски и т.д. – записываются в операционных картах, где операция разбивается на переходы. Например: наплавить коренные шейки коленчатого вала, сверлить 4 отверстия и т.д.

После определения числа и последовательности операций для устранения дефекта определить установочную базу, необходимую для выполнения каждой операции в отдельности. По возможности следует использовать заводские базы.

Пример разработки схемы технологического процесса устранения группы дефектов кулака поворотного автомобиля ЗИЛ-431410.

Таблица 1

Схемы технологического процесса

| Дефект | Способ устранения | № операции | Наименование и содержание операций | Установочная база |

| Схема 1 | ||||

| Износ шеек под подшипники | осталивание | Шлифовальная Шлифовать две шейки под подшипники «как чисто» | Центровые отверстия | |

| Осталивание Подготовить деталь и осталивать шейки под подшипники | Отверстия под рычаги | |||

| Шлифовальная Шлифовать две шейки под номинальный размер | Центровые отверстия | |||

| Мойка Промыть деталь | ||||

| Схема 2. | ||||

| Износ отверстий во втулках шкворня | Замена втулок | Слесарная Выпрессовать старые втулки, запрессовать и раздать новые | Торцовая поверхность | |

| Сверлильная Развернуть втулки шкворня до номинального размера | То же | |||

| Схема 3 | ||||

| Износ резьбы М36 x 2 – 6g | Вибродуговая наплавка | Токарная Проточить изношенную резьбу | Центровые отверстия | |

| Наплавка Наплавить шейку резьбовую | То же | |||

| Токарная Проточить шейку и нарезать резьбу | То же | |||

| Мойка Промыть деталь в содовом растворе | То же |

1.5 План технологических операций

При выполнении данного раздела следует определить последовательность выполнения операций, подобрать оборудование, приспособления, режущий и измерительный инструмент.

Для восстановления деталей применяют разные виды технологии: подефектную. жесткофиксированную, маршрутную и т.п.

Маршрутная технология характеризуется технологическим процессом на определенную совокупность дефектов у данной детали. Таким образом, восстановление детали может производиться несколькими технологическими процессами в зависимости от сочетания дефектов. Этот способ имеет наибольшее распространение в авторемонтном производстве, его и следует принять при выполнении курсового проекта.

Маршрут ремонта должен предусматривать технологическую взаимосвязь сочетаний дефектов со способами их устранения. Для составления маршрутной карты подготовительным этапом является план технологических операций.

Рекомендуемая последовательность составления плана операций:

ü проанализировать операции во всех схемах технологического процесса восстановления детали. Выявить подготовительные операции, одноименные операции, операции, связанные с нагревом или пластическим деформированием детали и т.п.;

ü  объединить операции, связанные общностью оборудования технологического процесса;

объединить операции, связанные общностью оборудования технологического процесса;

ü выявить операции восстановления базовых поверхностей;

ü распределить операции в технологической последовательности, начиная с подготовительных операций, восстановления базовых поверхностей, операций по восстановлению геометрических осей, операций, связанных с нагревом детали (сварка, наплавка, пайка и т.п.), а затем все остальные операции с учетом установочной базы и др.

На все выявленные (указанные в задании) дефекты детали составляется единый план, имеющий общую (сквозную) нумерацию операций.

При составлении плана желательно использовать наименьшее количество операций, обеспечивающих наилучшее качество восстанавливаемых деталей.

Каждая последующая операция должна обеспечивать сохранность качества рабочих поверхностей детали, достигнутого в предыдущих операциях.

После определения технологической последовательности для каждой операции следует подобрать основное оборудование, приспособления и инструмент.

Оборудование следует подбирать из каталогов ремонтного оборудования, каталогов металлорежущих станков, каталогов сварочного и наплавочного оборудования. Можно использовать данные учебной и справочной литературы по ремонту автомобилей (1, 2, 4, 5, 7).

Приспособления. В соответствующей графе плана операций следует указать необходимость наличия приспособления и цель (установка, крепление, выверка точности и т.д.). При применении приспособлений, входящих в комплект основного оборудования, в соответствующей графе плана его указывать не следует (например, станочные тиски).

Инструмент рабочий следует подбирать с учетом вида обработки, необходимой точности и чистоты поверхности, а также с учетом материала обрабатываемой детали и т.д. В графе плана указать тип инструмента и материал режущей части. При выборе материала режущей части лезвийного инструмента учесть материал обрабатываемой детали и состояние ее поверхности, а также твердость поверхности.

Инструмент измерительный следует выбирать с учетом формы поверхности и точности ее обработки.

План технологической операции выполнить в табличной форме.

Пример выполнения плана операций для восстановления кулака поворотного автомобиля ЗИЛ-431410.

Таблица 2

План технологических операций

| № операц. | Наименование и содержание операций | Оборудование | Приспособления | Инструмент | |

| рабочий | измерительный | ||||

| Токарная Выправить центровые отверстия (при необходимости) | Токарно-винторезный станок 1К62 | Приспособление для крепления поворотного кулака | Сверло центровочное комбинированное PI8 | ||

| Токарная Проточить изношенную резьбу | Токарно-винторезный станок 1К62 | Поводковый патрон с поводком, центрами | Проходной резец с пластинкой Т15 Кб | Штангенциркуль ШЦ-1-125-0,1 | |

| Наплавка Наплавить шейку под резьбу вибродуговой наплавкой | Переоборудованный токарно-винторезный станок 1К62. Выпрямитель ВСА-600/300 | Наплавочная головка УАНЖ-5. Приспособление для крепления поворотного кулака на станке | IIIштангенциркуль ШЦ - 1-125-0,1 | ||

| Шлифовальная Шлифовать шейки | Кругло-шлифовальный станок 3Б151 | Поводковый патрон с поводком, центрами | Шлифовальный круг ПП 600.40.305 24А40ПСМ25K8A | Скобы 8113-0106 | |

| Осталивание Подготовка и осталивание шеек | Ванны для обезжиривания, осталивания, электрическая печь | Подвеска для осталивания | Кисть для изоляции | Штангенциркуль ШЦ-1-125-0,1; | |

| Токарная Проточить шейку и нарезать резьбу | Токарно-винторезный станок 1K62 | Поводковый патрон с поводком, центрами | Проходной прямой резец с пластинкой Т15К6. Прямой резьбовой резец Р18 | Штангенциркуль ШЦ - 1-125-0,1 Предельное резьбовое кольцо М36 х 2-6g | |

| Фрезерная Фрезеровать лыску | Горизонтально-фрезерный станок 6M32Г | Тиски | Цилиндрическая фреза T5K10 | Штангенциркуль ШЦ-1-125-0,1 | |

| Нормализация Нагреть резьбовой конец в соляной ванне и охладить на воздухе | Ванна с расплавленной солью | Подвеска для нагрева детали | |||

| Мойка Промыть деталь | Ванна с содовым раствором | Подвеска для мойки деталей | |||

| Шлифовальная Шлифовать шейки | Кругло-шлифовальный станок 3Б151 | Поводковый патрон с поводком, центрами | Шлифовальный круг П600.40.305 24А25ПСМ 25К8А | Скобы 8113-0106 | |

| Слесарная Выпрессовать втулки, запрессовать и раздать новые втулки | Гидравлический пресс П-6326 | Подставка | Оправки | ||

| Сверлильная Развернуть втулки | Вертикально-сверлильный станок 2А150 | Кондуктор | Цилиндрическая машинная развертка PI8 | Предельная пробка

Ǿ

| |

| Слесарная Прогнать резьбу | Тиски | Плашка М36х2-6g | Резьбовое кольцо М36х2-6g | ||

| Мойка Промыть деталь | Ванна с содовым раствором | Подвеска для мойки детали |

Раздел 2 РАЗРАБОТКА ОПЕРАЦИЙ ПО ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ

В курсовом проекте следует разработать 2-3 операции технологического процесса: операцию механической обработки (токарную, сверлильную, шлифовальную, фрезерную и др.); операцию сварочную (или наплавочную или гальваническую); операцию слесарную (сборка, разборка, прессование и др.).

2.2 Исходные данные

При разработке каждой операции в исходных данных следует указать:

1) операции механической обработки:

наименование детали и размеры обрабатываемой поверхности: Д, d, L и т.п.;

материал;

термообработка;

твердость (НRС или НВ);

масса детали ([6] с. 227-28З);

оборудование (наименование, марка, модель);

способ установки;

приспособление;

требуемая точность и чистота поверхности;

размер производственной партии;

тип и материал инструмента;

условия обработки и другие данные.

2) Операции сварки и наплавки:

наименование детали;

материал детали;

материал электродной проволоки (или присадочный);

марка электрода;

покрытие;

плотность электрода;

размеры обрабатываемой поверхности;

оборудование;

положение детали (шва) в пространстве;

размер производственной партии и т.д.

3) Гальванические операции

наименование детали;

масса детали; толщина слоя покрытия;

катодная плотность тока; оборудование

Пример выполнения исходных данных

2.2.1 Операция 015. Наплавка

Деталь – кулак поворотный, резьбовая шейка

Материал: – сталь 40Х

Материал электродной проволоки: – св.08

Диаметр электродной проволоки – d=1,6мм

Длина наплавки L = 30мм

Толщина наплавляемого слоя H = 2,55мм

Диаметр детали перед наплавкой d = 32 мм

Оборудование - переоборудованный токарно-винторезный станок 1К62,

выпрямитель ВСА-600/300, наплавочная головка УАНЖ-5;

Установка детали - в центрах

2.2.2 Операция 030 Токарная

Деталь – кулак поворотный 3ИJI-431410 резьбовая шейка Д = 37,1, d = 36, L = 30 Материал – сталь 40Х

Твердость – НВ 241...285

Масса детали – не более 10 кг

Оборудование – токарно-винторезный станок 1К62

Режущий инструмент – резец проходной с пластинкой TI5K6, резец резьбовой Р18

Установка детали – в центрах, без выверки

Условия обработки – без охлаждения

и т.д.

2.3 Определение припусков на обработку

Припуск на обработку зависит от вида и характера износа, а также от вида обработки (лезвийная или абразивная) и вида операции основного процесса (гальванические покрытия, наплавка, постановка дополнительной ремонтной детали, механическая обработка до ремонтного размера, напыление и др.).

Правильно выбранные величины операционных припусков влияют на качество обработки и себестоимость ремонта. Величины припусков на обработку следует принять по рекомендациям (5).

Ориентировочные значения припусков при разных видах обработки: (на сторону) – точение чистовое 0,1 – 0,2

черновое 0,2 – 2,0

шлифование черновое 0,1 – 0,2

чистовое 0,01 – 0,06

наплавка 0,6 и выше

гальваническое покрытие:

хромирование не более 0,3

осталивание не более 0,5

напыление не более 0,4

Пример. Определить припуски на обработку при осталивании шейки под наружный подшипник поворотного кулака автомобиля ЗИЛ-431410 (деталь 130-3001009-B)

Номинальный диаметр Дном =

Принимаем к расчету d = 39,980

(т.е. Дmах = 39,990; Дmin = 39,973)

Ремонт требуется при диаметре шейки менее Ддоп = 39,950

Предположим, диаметр изношенной шейки под наружный подшипник dизнос = 39,94. Перед осталиванием деталь шлифуют «как чисто» для устранения следов износа и придания правильной геометрической формы.

Припуск на шлифование (на диаметр): 2б1 = 0,1 ([5], c. 85, табл. 21, 23).

С учетом шлифования «как чисто» диаметр шейки составит:

dmin = dизнос – 2б1 = 39,94 – 0,1 = 39,84

Для восстановления шейки под наружный подшипник следует нанести слой металла (осталиванием) такой толщины, чтобы после обработки обеспечить размеры и шероховатость по рабочему чертежу, выполнив предварительную и окончательную обработки.

Определяем припуск на шлифование после осталивания.

Предварительное: 2б2 = 0,050

Окончательное: 2б3 = 0,034

Таким образом, максимальный диаметр шейки после осталивания должен быть:

dmax = dном + 2б2 + 2б3 = 39,980 + 0,050 + 0,34 = 40,064

Следовательно, толщина гальванического покрытия должна быть не менее:

Расчет припусков при других видах восстановления производится аналогично. При обработке до ремонтного размера припуск определяется

(мм), (2)

(мм), (2)

где Д – диаметр детали до обработки, мм

d – диаметр детали после обработки, мм

Date: 2016-05-24; view: 887; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |