Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Пневматическое формование

Формование изделий пневматическими методами, в том числе вакуумным формованием и выдуванием, основано на действии атмосферного или избыточного давления воздуха или иного газа на разогретые заготовки (листы или трубки) термопласта. Старейший из этих методов − выдувание. Раньше он применялся для изготовления полых игрушек из листового целлулоида.

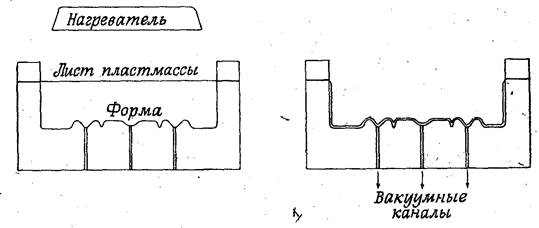

Большое распространение получил метод вакуумного формования листовых ПМ в изделия, так как процесс и требуемое оборудование несложны. Суть его состоит в том, что заготовка ПМ (лист) прижимается к форме зажимной рамкой и прогревается инфракрасным излучателем до размягчения, а затем между формой и листом создается разрежение (вакуум) и заготовка, равномерно обжимая форму, формуется в изделие. На рис. 6.4 представлена схема вакуумного формования.

Рис. 6.4. Схема вакуумного формования

Метод вакуумного формования позволяет изготавливать тонкостенные изделия относительно больших размеров с использованием дешевых форм. Кстати, форму можно изготовить из дерева, стали или эпоксидных компаундов.

Каландрирование

Каландрирование − это отжим термопласта между валками. Полимер вместе с пластификатором и красителем подвергают вальцеванию, а затем пропускают через каландр, состоящий из нескольких пар валков, лежащих один над другим. На первых двух валках материал нагревают до температуры размягчения, а затем он поступает через зазор между валками, которые устанавливаются на определенном расстоянии друг от друга (рис. 6.5).

Далее горячий лист протягивается к холодному валку и сматывается. С помощью каландрирования можно получать листы ПМ как с очень гладкой, так и с узорчатой поверхностью. Каландрирование часто применяют для покрытия тканей.

Ориентированное состояние полимера связано с перестройкой его молекул. В результате возникают, так называемые, проходные цепи, которые соединяют соседние кристаллиты на собственно проходные и держащие нагрузку, т. е. непосредственно работающие на прочность. При термических или иных вытяжках полимера в первую очередь разрушаются проходные цепи. Практически вытяжкой можно повысить прочность волокон на разрыв. Для этого закристаллизованное волокно подвергается кратковременному сильному нагреву с одновременной сильной вытяжкой. Так вырабатывают, в частности, пленочный пластикат для сумок, клеенок, плащей и накидок из поливинилхлорида.

Рис. 6.5. Схема получения листов из ПМ каландрированием

Горячее штампование

Этот метод используют для изготовления из листовых ПМ изделий несложной формы. На рис. 6.6 показана схема горячего штампования изделий из листовых термопластов.

Заготовка из листа термопласта прогревается на плитах, прижимается к матрице и формуется пуансоном. Изделия в штампах охлаждаются сжатым воздухом. Избыточную часть заготовки обрубают по контуру изделия и после извлечения его из штампа обрабатывают. Этот метод пригоден лишь для изделий простой формы.

Рис. 6.6. Схема горячего штампования изделий из листовых термопластов:

1 − матрица, 2 − заготовка, 3 − прижимная плита, 4 − пружина,

5 – пуансон

Горячее прессование

Этим методом в настоящее время перерабатываются преимущественно термореактивные материалы: фенопласты, аминопласты и др. Принцип горячего прессования в форме показан на рис. 6.7.

Рис. 6.7. Схема горячего прессования изделий из реактопластов в пресс-форме на гидравлическом прессе: 1 − загрузка пресс-порошка; 2 − замыкание формы; 3 − формование под давлением и при повышенной температуре (с выдержкой); 4 − разъем пресс-формы и извлечение готового изделия; 5 − гидравлический пресс

ПМ в виде таблеток помещают в предварительно разогретую до температуры 160…185 °С металлическую пресс-форму. При нагревании и под давлением от 0,15 до 0,35 МПа производят прессование.

Пресс-форма состоит в основном из двух разъемных частей: нижней − матрицы и верхней – пуансона. Размягченный пресс-порошок под давлением заполняет пресс-форму, которая остается нагретой и замкнутой до полного отверждения ПМ. Достигается это обычно при выдержке пресс-формы под прессом в течение нескольких минут. За это время ПМ отверждается, потом пресс-форму открывают и извлекают еще горячее отформованное, но уже не способное отверждаться изделие.

Завершающие методы

Изделия после прессования, литья иди другого процесса формования получают, как правило, с заусенцами и литниками, подлежащими удалению. Удаление заусенцев (граты или облоя), остатков литников, зачистку царапин и неровностей обычно производят на шлифовальных станках.

Date: 2016-05-23; view: 3161; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |