Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сопротивление движению тягового органа и мощность двигателя

Мощность двигателя машины расходуется на преодоление сопротивления движению элементов конвейера и перемещению груза. Часть сопротивления преодолевается по всей длине конвейера и часть – в отдельных его пунктах: на барабанах (звездочках), в местах расположения погрузочных, разгрузочных, очистных и других устройств.

При расчетах сопротивления пользуются коэффициентом сопротивления перемещению груза, который показывает долю общего сопротивления движению, приходящуюся на единицу веса груза.

Коэффициент сопротивления перемещению груза (коэффициент сопротивления)

| w= | F | , | (12) |

| gm |

где F – сопротивление при перемещении груза, H; т – масса перемещаемого груза, кг.

Сопротивление F Г (H) на прямолинейном загруженном участке рабочей ветви конвейера

F Г = wg [(q + q Т) L ГГ + q РР L Г] ±(q + q T) gH, (13)

где q – погонная масса груза, кг/м [см. (3); (7); (8)]; q T – погонная масса тягового органа (ходовой части) конвейера (масса 1 м длины тягового органа), кг/м; для ленточного конвейера q T = q Л, учитываемая только для ленточного конвейера.

q РР = m Р /l Р, (14)

где q П – погонная масса резинотканевой ленты, кг/м; q Л =ρBδ; ρ – плотность ленты, кг/м3: ρ = 1100кг/м3; B, δ – соответственно ширина и толщина ленты, м; толщина ленты

δ = z δ ПТ + δ ПЗ + δ Р + δ Н (15)

где z ‑ количество тяговых тканевых прокладок (табл.1 и 2); δ ПТ ‑ толщина тяговой тканевой прокладки (табл.3 и 4); δ ПЗ ‑ толщина защитной тканевой прокладки (имеется у ленты типа 1): δ ПЗ =3,2 мм; δ Р ‑ толщина резиновой обкладки рабочей поверхности конвейерной ленты и δ Н ‑ толщина резиновой обкладки нерабочей поверхности конвейерной ленты (табл.5); максимальные допустимые рабочие нагрузки для тяговых тканевых прокладок резинотканевых конвейерных лент (ГОСТ 20 — 76) приведены в табл.6.

q РР – погонная масса вращающихся частей роликоопор рабочей ветви конвейера, кг/м (табл.26); m Р ‑ масса вращающихся частей роликоопор рабочей ветви конвейера (ориентировочно равна 0,6 массы всей роликоопоры), кг; l Р –шаг роликоопор рабочей ветви конвейера (табл.21), м; w ‑ коэффициент сопротивления перемещению груза (табл.27); L ГГ – длина горизонтальной проекции загруженного участка конвейера, м:

L ГГ = L Гcos β,  (16)

(16)

где LГ –длина загруженного участка конвейера, м; β – угол наклона участка;

H – высота подъема груза, м: H = LГ sin β. (17)

Сопротивление (H) на прямолинейном порожнем участке рабочей ветви конвейера

F П = wg (q РР L П + q Т L ГП) ± q Т gH П,(18)

где L П – длина горизонтальной проекции порожнего участка рабочей ветви конвейера, м; H П ‑ высота вертикальной проекции участка, м.

где q РХ – погонная масса вращающихся частей роликоопор холостой ветви конвейера, кг/м (табл.26); m Х ‑ масса вращающихся частей одной роликоопоры холостой ветви конвейера (ориентировочно равна 0,6 всей массы роликоопоры), кг; l Х – шаг роликоопор холостой ветви конвейера, м; L Г Х ‑ длина горизонтальной проекции участка холостой ветви конвейера, м; H Х– высота вертикальной проекции участка, м.

Сопротивление (H) на прямолинейном участке холостой ветви конвейера

F Х = wg (q Р Х L Х + q T LГ Х ) ± q Т gH Х(19)

Здесь первый член выражения в скобках относится к холостым участкам только ленточного конвейера (L Х – длина холостого участка, м), для которых

| qРХ = | m Х | , | (20) |

| l Х |

Знак плюс в формулах (18), (19) принимается при перемещении груза вверх, знак минус – при перемещении вниз.

| Таблица 1 Количество тяговых тканевых прокладок резинотканевых конвейерных лент (ГОСТ 20—76) | |||||||||||||||

| Ширина ленты, мм | Тип ленты | ||||||||||||||

| 2Р | |||||||||||||||

| номинальная прочность прокладок на 1 мм ширины, Н/мм | |||||||||||||||

| 100; 200 | - | - | - | - | - | - | - | - | - | - | - | - | 3; 4 | 1; 2 | 1; 2 |

| 300:400 | - | - | - | - | - | - | - | - | - | 3…5 | - | 3...5 | 1; 2 | 1; 2 | |

| - | - | - | - | - | - | - | - | - | 3…5 | - | 3...5 | 1; 2 | 1; 2 | ||

| - | - | - | - | - | - | - | - | 3…4 | 3…5 | 3…6 | 3…4 | 3...6 | 1; 2 | 1; 2 | |

| - | - | 3…6 | - | 2…5*; 3…5 | 3…6 | 3…6 | 3…6 | 3…6 | 3…8 | 3…8 | 1; 2 | 3...8 | 1; 2 | 1; 2 | |

| - | 3…6 | 4…6 | 3…5 | 2…6*; 3…6 | 3…6 | 3…8 | 3…6 | 3…8 | 3…8 | 3…8 | 3…6 | 3...8 | 1; 2 | 1; 2 | |

| 3…6 | 3…6 | 4…6 | 4…6 | 3…8*; 3…6 | 4…7 | 4…8 | 4…7 | 4…8 | 3…8 | 3…8 | 3…6 | 3...8 | 1; 2 | 1; 2 | |

| 4…7 | 4…6 | 4…6 | 4…6 | 4…8 | 5…8 | 5…8 | 5…8 | 5…8 | 4...8 | 4...8 | 4…6 | 4...8 | 1; 2 | 1; 2 | |

| 4…8 | 4…6 | - | 5…8 | 5…8 | - | 5…8 | - | 5…8 | 4...8 | 4...8 | - | 4...8 | - | - | |

| 4…8 | 5…6 | - | 5…8 | 5…8 | - | 5…8 | - | 5…8 | 4...8 | 4...8 | - | 4...8 | - | - | |

| - | - | - | 4…6 | 4…6 | - | - | - | 4…6 | 4...6 | 4...8 | - | - | - | ||

| * Для лент с прокладками из тканей типа К-10-2-3Т или А-10-2-3Т |

| Таблица 2 Количество тканевых прокладок плоских приводных резинотканевых ремней (ГОСТ 23831—79) | ||||

| Ширина ленты, мм | Количество прокладок при номинальной прочности прокладок по основе, Н/мм | |||

| 125; 160 200; 250; 315 400;450;500; 560 | 3...6 3...6 3...6 — | 3;4 3,4 3...5 3...5 | 3;4 3;4 3;4 3;4 | — — 3;4 |

| Таблица 3 Толщина тканевых прокладок резинотканевых конвейерных лент (ГОСТ 20—76), мм | |||

| Номинальная прочность прокладки, Н/мм | Тяговые прокладки с резиновой прослойкой | Тяговые прокладки без резиновой прослойки, из комбинированных нитей | |

| из синтетических нитей | из комбинированных нитей | ||

| 2,0 | - | - | |

| 1,9 | - | - | |

| 1,4 | - | - | |

| 1,3 | 1,9 | 1,6 | |

| 1,2 | 1,6 | 1,3 | |

| - | - | 1,15 |

| Таблица 4 Толщина и максимальная допустимая рабочая нагрузка тканевых прокладок плоских приводных резинотканевых ремней (ГОСТ 23851—79) | ||||

| Показатели ремня | При номинальной прочности прокладок по основе, Н/мм | |||

| Толщина прокладок ремня, мм: с резиновой прослойкой между прокладками | 1,2 | 1,3 | 1,4 | 1,5 |

| без резиновой прослойки между прокладками | 1,0 | - | - | - |

| Максимально допустимая рабочая нагрузка прокладок, Н/мм | 5,5 |

Сопротивление (H) на криволинейном участке трассы при огибании лентой батареи роликоопор:

а) при выпуклой ленте F КР = F НАБ (k-1),(21)

где F НАБ – натяжение ленты в начале участка, H; k – коэффициент, учитывающий увеличение натяжения ленты от сопротивления батареи роликоопор, k = k П,(22)

w – см. табл.27; α – центральный угол криволинейного участка, рад: α = 1,06...1,08 рад;

б) при вогнутой ленте сопротивление равно нулю.

Сопротивление (H) на поворотных пунктах при приближенных расчетах принимают

F ПОВ = F НАБ (k П - 1), (23)

где F НАБ– натяжение тягового органа в точке набегания на барабан (звездочку) поворотного пункта, H; k П – коэффициент увеличения натяжения тягового органа от сопротивления на поворотном пункте.

При угле обхвата тяговым органом барабана (звездочки) α = 90°, k П = 1,03...1,05; при α = 180°, k П = 1,05...1,07.

Сопротивление (H) на погрузочном пункте при сообщении грузу скорости тягового органа можно принять F ПОГР ≈Qg υ /36, (24)

где Q – производительность конвейера, т/ч; υ – скорость перемещения груза, м/с.

Сопротивление (H) от направляющих бортов загрузочного лотка при приближенных расчетах

F Л ≈ 50 l, (25)

где l – длина лотка, м.

| Таблица 5 Толщина наружных обкладок резинотканевых конвейерных лент (ГОСТ 20—76), мм | |||||

| Толщина обкладок рабочих поверхностей δ Р | |||||

| Условное обозначение ленты | Предел прочности резины наружных обкладок резинотканевых конвейерных лент при растяжении, МПа | ||||

| 6; 4,5 | 8; 6; 4,5 | — | — | — | |

| 1М | — | — | 6; 4,5 | — | — |

| 2Р | 6,4,5 | 8,6; 4,5 | 6; 4,5 | — | — |

| 2РМ | — | — | 6; 4,5 | — | — |

| 2РШ | — | — | — | 6; 4,5 | 6, 4,5 |

| — | 8; 6; 4,5; 3 | 6; 4,5; 3 | — | 33 | |

| 2М | — | — | 6; 4,5; 3 | — | — |

| 2ПТ | — | — | — | — | 10; 8; 6 |

| 2Т | — | — | — | — | 4,5; 3 |

| 2П | — | — | — | — | |

| 2Ш | — | — | — | 4,5; 32 | 4,5; 32 |

| — | — | — | 3; 2 | ||

| ЗП | — | — | — | — | 3; 2 |

| — | — | — | — | 3; 2; 1 | |

| 4П | — | — | — | — | 3;2; 1 |

| Толщина обкладок нерабочих поверхностей δ Н | |||||

| δ Р | δ Н | ||||

| 4, 5 и более | |||||

| 3 и менее | |||||

| Примечания: I. Расчетная толщина обкладок рабочих поверхностей лент 2Р, 2РМ и 2РШ определяется с учетом толщины брекерной прокладки. 2. У этих лент δ Н =1,5. 3. Ленты 3 и ЗП обкладок нерабочих поверхностей не имеют |

Сопротивление (H) очистительных устройств конвейера F ОЧ = w ОЧ B, (26)

где w ОЧ – коэффициент сопротивления очистительного устройства, Н/м: для скребков и плужков w ОЧ=300...500 Н/м, для вращающихся щеток w ОЧ - 150...25O Н/м; В – ширина рабочего органа (ленты, настила и др.), м.

| Таблица 6 Максимальная допустимая рабочая нагрузка тяговых тканевых прокладок резинотканевых конвейерных лент (ГОСТ 20 — 76) | ||||||||

| Вид ленты | Угол установки конвейера, град | Число тяговых прокладок | Максимальная допустимая рабочая нагрузка тяговой прокладки при номинальной прочности прокладки, Н/мм | |||||

| Общего назначения, морозостойкая, пищевая, негорючая для угольных шахт | До 10 | До 5 | ||||||

| Более 5 | ||||||||

| Более 10 | До 5 | |||||||

| Более 5 | 5,5 | |||||||

| Теплостойкая | Любой | Любое | 5,5 | |||||

| Повышенной теплостойкости | Любой | Любое | 7,5 | 2,8 | ||||

| Примечание. При определении максимальной допустимой нагрузки ленты; учитывается допустимая нагрузка только тяговых тканевых прокладок. |

Сопротивление (H) плужкового разгрузчика ленточного конвейера

Fnp≈ ( 27...36 )qB. (27)

Сопротивление (H) двухбарабанного разгрузочного устройства ленточного конвейера

F БР =(F Р + qgh)k П 2 (28)

где F Р – наибольшее натяжение ленты в конце разгрузочного устройства, H; h – высота подъема груза на разгрузочном устройстве, м; k П – коэффициент увеличения натяжения ленты от сопротивления на поворотных пунктах [см. (23)].

Наименьшее допустимое натяжение (H) тягового органа:

для ленточного конвейера Fmin≈ (50...100)(q + q Л) l Р. (29)

Большие значения Fmin принимаются для быстроходных сильно нагруженных лент;

для пластинчатого конвейера Fmin = 1000... 3000 H;

для ленточного элеватора Fmin≈ 0,l F О > 1000, (30)

где F O – тяговая сила (окружное усилие) на приводном барабане, H.

Тяговая сила конвейера с тяговым органом определяется [2] методом обхода по контуру (трассе) конвейера, т.е. обхода по точкам сопряжений прямолинейных и криволинейных участков.

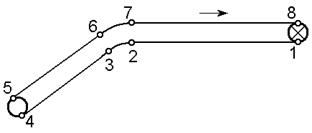

Эти точки нумеруются начиная от точки сбегания тягового органа с приводного элемента в направлении его движения (рис.1). Обход начинают от точки с наименьшим натяжением. Натяжение в каждой последующей точке равно сумме натяжения в предыдущей точке и сопротивления на участке между этими точками при обходе по ходу тягового органа [см. (31)] и их разности – при обходе против хода тягового органа [см. (32)];

Fi+1 = Fi-+ Fi...(i+1); (31)

Fi = Fi+1 - Fi...(i+1); (32)

где Fi, и Fi+1 – натяжение в i -й и (i +l)-й соседних точках контура; Fi...(i+1) – сопротивление на участке между i -й и (i +l)-й точками.

Рис.1. Контур конвейера с нумерацией точек сопряжений прямолинейных и криволинейных участков

Рис.1. Контур конвейера с нумерацией точек сопряжений прямолинейных и криволинейных участков

|  Рис.2. График натяжений тягового органа (к контуру конвейера по рис.1)

Рис.2. График натяжений тягового органа (к контуру конвейера по рис.1)

|

Тяговая сила конвейера

F О = F НАБ – F СБ (33)

где F НАБ – натяжение в набегающей на приводной элемент ветви тягового органа (с учетом сопротивлений на поворотном пункте 8-1 (рис.1); F СБ – натяжение в сбегающей ветви тягового органа (в точке сбегания 1 с приводного элемента).

Натяжное усилие равно сумме натяжений набегающей и сбегающей ветвей тягового органа у натяжного барабана (звездочки).

Расчет тяговой силы может быть представлен графически. По оси абсцисс графика (рис.2) начиная от точки 1 в масштабе откладывают последовательно длины отдельных участков конвейера (длина участка на поворотном пункте на графике принимается равной нулю), а по оси ординат в масштабе – сопротивление на этих участках. Наименьшее допустимое натяжение тягового органа откладывается вниз от точки с наименьшим натяжением. Отрезки по оси абсцисс 1'–2', 3'–4'и далее на рис.2 соответствуют длинам участков конвейера 1–2, 3–4и далее на рис.1. Отрезки по оси ординат 2"–2, 3"–3и далее соответствуют сопротивлению на этих участках, отрезок 8–8'" – сопротивлению на поворотном пункте привода 8‑1,отрезок 1–1' – наименьшему натяжению (в данном случае в точке 1),отрезки по оси ординат 1'–1, 2'–2и далее – натяжению в точках контура 1, 2и т.д. Отрезок по оси ординат 8""–8'",равный разности отрезков 8'–8"'(F НАБ) и 8'–8""(F СБ) и есть тяговая сила F О.

На рис.3показано расположение точек с максимальным и минимальным натяжением рабочего органа конвейера при различных схемах конвейеров.

Длиной участка L; трассы конвейера является расстояние между его начальной i -й и конечной i +1 точками. Номер участка соответствует номеру его начальной точки.

Необходимая мощность двигателя конвейера (кВт)

| P= | F О υ | , | (34) |

| 103 η |

где F О – тяговая сила, H; υ – скорость движения тягового органа, м/с; η – КПД механизма привода тягового органа (табл.7).

| Высота подъема груза | Схема конвейеров | Расчетные формулы |

| H= 0 |

| Fmax = F0 + Fmin |

| H≤qкхwLГ / q0 |

| |

| qкхwLГ H> ------------- q0 |

| Fmax = F0 + Fmin+ +q0gh-qкхgwLГ |

| Рис.3. Расположение точек с максимальным и минимальным натяжением рабочего органа конвейера |

| Таблица 7 КПД звеньев передач | |||

| Звенья передач | КПД при подшипниках | ||

| качения | скольжения | ||

| Передаточный вал с обработанными зубчатыми колесами, расположенными в масляной ванне | 0,98 | 0,96 | |

| Передаточный вал с обработанными открытыми зубчатыми колесами | 0,97 | 0,85 | |

| Передаточный вал с необработанными зубчатыми колесами | – | 0,93 | |

| Редуктор зубчатый: одноступенчатый | 0,97 | 0,94 | |

| двухступенчатый | 0,96 | 0,90 | |

| трехступенчатый | 0,94 | 0,85 | |

| Цепная передача, работающая в масляной ванне | 0,96 | 0,94 | |

| Цепная передача открытая | 0,95 | 0,93 | |

| Червячная передача с углом наклона зуба αи углом трения ρ |

| ||

ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА КОНВЕЙЕРА

1. Уточнить основные исходные данные для проектирования (основные свойства транспортируемого материала; эксплуатационная производительность конвейеров; длина конвейера; длина проекции трассы на горизонтальную и вертикальную плоскости; длина отдельных участков конвейера, измеренная между точками пересечения прямолинейных участков; способ разгрузки груза и др.).

2. Установить нормативные значения расчетных величин: допустимый угол наклона конвейера, скорость рабочего органа, минимальные размеры рабочего органа исходя из гранулометрического состава груза и др.

3. Определить необходимую расчетную производительность конвейера исходя из заданной эксплуатационной производительности.

4. Определить предварительные основные параметры рабочего органа.

5. Выбрать основные конструктивные элементы конвейера (барабаны, звездочки, роликоопоры, натяжные устройства, разгрузочные устройства и др.).

6. Оценить приемлемость приближенной оценки тягового усилия.

7. Проверить прочность тягового органа исходя из приближенной оценки тягового усилия.

8. При необходимости предварительно определяется мощность привода конвейера.

9. Уточнить тяговый расчет (методом обхода по контуру).

10. Произвести расчет тягового органа на прочность и уточнить его основные размеры.

11. Определить необходимую мощность привода конвейера и выбрать двигатель.

12. Произвести кинематический расчет и выбрать элементы трансмиссии.

ОБЩИЕ СВЕДЕНИЯ

Ленточные конвейеры предназначаются для транспортирования преимущественно сыпучих или штучных (небольшой массы) грузов.

Эти конвейеры состоят из рабочего органа в виде замкнутой конвейерной ленты, являющейся грузонесущим и тяговым элементом, опор, приводного и хвостового барабанов, натяжного устройства, загрузочного устройства и рамы. При необходимости предусматриваются направляющие ролики и отклоняющие барабаны для ленты, разгрузочные устройства, устройства для очистки ленты.

Привод осуществляется от электродвигателя через редуктор. При необходимости предусматривается тормоз или останов для предотвращения самопроизвольного движения рабочего органа в обратном направлении. Схемы ленточных конвейеров см. рис.4.

Рис.4. Схемы ленточных конвейеров: а - горизонтального с разгрузочной тележкой; б ‑ наклонно-горизонтального; в - наклонного; г - горизонтально-наклонного; д ‑ горизонтально-наклонно-горизонтального; L — длина конвейера; Lг и Н - длины проекций трассы; L 1, L 2, L 3 - длины отдельных участков; β о — угол наклона конвейера (участка конвейера)

Рис.4. Схемы ленточных конвейеров: а - горизонтального с разгрузочной тележкой; б ‑ наклонно-горизонтального; в - наклонного; г - горизонтально-наклонного; д ‑ горизонтально-наклонно-горизонтального; L — длина конвейера; Lг и Н - длины проекций трассы; L 1, L 2, L 3 - длины отдельных участков; β о — угол наклона конвейера (участка конвейера)

|

Рекомендации к проведению практических занятий

по расчету ленточного конвейера с

резинотканевым тяговым органом

(нормативные и справочные материалы)

Угол наклона конвейера. Наибольший угол наклона принимается на 10...15° меньше угла трения груза о ленту (табл.8).

| Таблица 8 Наибольший угол наклона стационарных ленточных конвейеров с гладкой прорезиненной лентой при рекомендуемых для данных грузов скоростях ленты | ||

| Наименование груза | Допустимый угол наклона конвейера к горизонту, град | Примечания: 1. При более высоких скоростях ленты и для передвижных (переносных) конвейеров допустимые углы наклона уменьшаются. 2. При ленте с поперечными выступами угол наклона принимается на 10...15° меньше угла естественного откоса груза. 3. При транспортировании штучных грузов с рифленой обкладкой допускается угол наклона 26...30°. Номинальная производительность ленточных конвейеров с резинотканевой лентой по ГОСТ 22644—77 приводится в табл.11. |

| Антрацит | ||

| Гипс порошкообразный | ||

| Глина: сухая кусковая | ||

| сухая пылевидная | ||

| Гравий: мытый | ||

| несортированный | ||

| Земля рыхлая сухая: | ||

| влажная | ||

| Известь порошкообразная: | ||

| Камень сортированный | ||

| несортированный | ||

| Песок: сухой чистый | ||

| в смеси с гравием | ||

| рядовой из карьера | ||

| влажный | ||

| Уголь каменный: | ||

| сортированный крупный | ||

| рядовой | ||

| Цемент | ||

| Шлак каменноугольный влажный | ||

| Щебень |

Скорость ленты. Номинальные скорости (м/с) по ГОСТ 22644—77 должны выбираться из ряда: 0,250, 315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0. Допускается отклонение скорости в пределах ±10%. Ориентировочные значения предельных скоростей резинотканевых лент приводятся в таблицах 9 и 10.

Минимальная ширина ленты. При транспортировании насыпных грузов минимальная ширина ленты (мм) принимается:

а) для рядового груза B = 2 а ' + 200; (50)

б) для сортированного груза B = 3,3 а ' + 200, (51)

где а' — размер типичного куска, мм.

Толщину обкладок прорезиненной ленты принимают согласно рекомендациям табл.12.

| Таблица 9 Ориентировочная скорость резинотканевой ленты при транспортировании насыпных грузов и разгрузке через приводной барабан, м/с | ||||||

| Транспортируемый груз | Ширина ленты, мм | |||||

| Неабразивный и малоабразивный, крошение которого не понижает его качества (уголь рядовой, соль, песок, торф и др.) | 1,0...1,6 | 1,25...2,0 | 1,6...3,5 | 2,5...1,0 | 5,0...6,0 | |

| Абразивный мелко- и средне-кусковой с размером кусков до 160 мм (гравий, руда, камень и др.) | 1,0...1,25 | 1,0...1,6 | 1,6...2,0 | 2,0...3,15 | 3,15...4,0 | |

| Абразивный крупнокусковой с размером кусков более 160 мм (порода, руда, камень и др.) | 1,0...1,6 | 1,0...1,6 | 1,6...2,0 | 2,0...3,5 | ||

| Хрупкий, крошение которого понижает его качество (кокс, уголь сортированный, уголь древесный и др.) | 1,0...1,25 | 1,0...1,6 | 1,25...1,6 | 1,6...2,0 | ||

| Сильно пылящий (цемент, апатит и др.) | 0,8...1,25 | 0,8...1,25 | ||||

| Примечание. Предельные скорости ленты (м/с): при барабанной разгрузочной тележке - 2; при плужковом разгрузчике для мелкозернистых грузов - 1,6; при плужковом разгрузчике для кусковых грузов - 1,25. | ||||||

| Таблица 10 Скорость (м/с) резинотканевой ленты при транспортировании штучных грузов | ||

| Транспортируемый груз | Скорость ленты | |

| рекомендуемая | предельная | |

| Цемент и известь в мешках | 0,3...0,5 | 1.6 |

| Ящики, бочки | 0,2...0,4 | 1,0 |

Размеры барабанов. Наименьший диаметр приводного барабана (мм) для резинотканевой ленты D ПБmin = kz, (52)

где k — (см. табл.13); z — число прокладок в ленте.

| Таблица 11 Номинальная производительность ленточных конвейеров с резинотканевой лентой по ГОСТ 22644 — 77 (форма рабочей ветви ленты желобчатая, скорость ленты 1 м/с, разгрузка через головной барабан) | |||

| Ширина ленты, мм | Производительность, м3/ч, не менее | Ширина ленты, мм | Производительность, м3/ч, не менее |

| _ | |||

| Примечание. Производительность конвейеров при рабочей ветви ленты плоской формы составляет 40% приведенных значений. При ширине ленты 300мм она равна 12,5 м3/ч |

| Таблица 12 Рекомендуемая минимальная толщина обкладки с рабочей (грузовой) стороны резинотканевых лент | |

| Транспортируемый груз | δ р, мм |

| Насыпной | |

| Зернистый, порошкообразный, пылевидный неабразивный | |

| Мелкокусковой, зернистый, порошкообразный, пылевидный абразивный | 2...3 |

| Среднекусковой малоабразивный | |

| Среднекусковой абразивный | 4,5 |

| Крупнокусковой весьма тяжелый | |

| Штучный | |

| Легкий в мягкой упаковке | |

| Тяжелый в мягкой упаковке | 2...3 |

| В жесткой таре массой до 15 кг | 2...3 |

| В жесткой таре массой более 15 кг | 3...4.5 |

| Штучный без упаковки | 4, 5...6 |

Диаметры барабанов (мм) должны соответствовать ряду по ГОСТ 22644—77: 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1400; 1600; 2000; 2500. Диаметры концевых и натяжных барабанов принимают равными 0,8 D ПБ, отклоняющего барабана — 0,65 D ПБ.

Правильность выбора диаметра приводного барабана проверяется по давлению между конвейерной лентой и барабаном для резинотканевых из условия

; ;

| (53) |

где D ПБ - диаметр приводного барабана, м; F О - тяговая сила см. (33), Н; В - ширина ленты, м; [ р ] ‑ допустимое среднее давление между лентой и барабаном, Па: для резиновых лент [ р ]=105...1,1-105 Па; для стальной ленты и футерованного барабана [ р ] = 4·105 Па; α ‑ угол обхвата барабана лентой, град; f - коэффициент сцепления между лентой и барабаном (табл.14).

Длина барабанов принимается согласно ГОСТ 22644—77 (табл.15).

| Таблица 13 Наименьшие значения коэффициента k для определения диаметра приводного барабана при угле обхвата барабана лентой 180...240° [к формуле (52)] | |

| Наименование ткани тяговых прокладок прорезиненной ленты | k |

| БКНЛ-65; БКНЛ-65-2 | |

| БКНЛ-100; ТА- 100; ТК-100 | |

| БКНЛ-150; ТА- 150; ТК-150 | |

| ТК-200; ТЛК-200 | |

| ТА-300; ТК-300; ТЛК-300; МЛ К -300 | |

| ТА-400; ТК-400; МК-400/120; МЛК-400/120 |

| Таблица 14 Значения коэффициента сцепления между прорезиненной лентой и барабаном | ||

| Материал наружного слоя барабана | Влажность окружающего воздуха | Коэффициент сцепления |

| Чугун, сталь | Очень влажный | 0,1 |

| Влажный | 0,2 | |

| Сухой | 0,3 | |

| Дерево, резина (футерованные барабаны) | Очень влажный | 0,15 |

| Влажный | 0,25 | |

| Сухой | 0,4 |

| Таблица 15 Длина барабана для резинотканевых конвейерных лент (ГОСТ 22644 — 77) | |

| Ширина ленты В, мм | Длина барабана, мм |

| 300...650 | В +100 |

| 800; 1000 | В +150 |

| 1200... 2000 | В +200 |

| 2500; 3000 | В +300 |

Рис.5. Схема барабана с центрирующей выпуклостью

Рис.5. Схема барабана с центрирующей выпуклостью

|

Стрела центрирующей выпуклости профиля барабана (рис.5) принимается по табл.16.

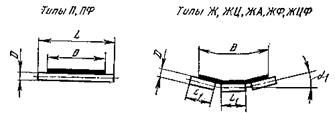

Роликоопоры. Типы роликоопор для поддержания резинотканевой конвейерной ленты (рис.6) выбираются согласно табл.17 и 18.

При транспортировании сыпучих грузов диаметры роликов роликоопор принимают в зависимости от насыпной плотности груза и ширины ленты (табл.19), их количество в роликоопоре - по табл.20. Расстояние между роликоопорами рабочей ветви ленточного конвейера принимают по табл.21.

| Таблица 16 Стрела выпуклости барабана | ||||

| Длина барабана, мм | Стрела выпуклости, мм | Длина барабана, мм | Стрела выпуклости, мм | |

| 1,5 | 3,5 | |||

| 1,5 | ||||

| 4,5 | ||||

| 2,5 | 5,5 | |||

Рис.6. Схемы роликоопор

Рис.6. Схемы роликоопор

|

| Таблица 17 Типы и обозначения роликоопор ленточных конвейеров (ГОСТ 22645—77) | ||||

| Тип | Обозначение ролика | Обозна-чение | Назначение | Область применения |

| Верхняя прямая | Г | П | Для поддержания рабочей ветви ленты | В конвейерах с плоской лентой шириной 0...2000 мм |

| Верхняя желобчатая | Ж | В конвейерах с желобчатой лентой шириной 400...3000 мм | ||

| Верхняя желобчатая центрирующая | ЖЦ | В конвейерах с желобчатой лентой шириной 400...3000 мм для центрирования хода ленты | ||

| Верхняя желобчатая амортизирующая | А | ЖА | В конвейерах с желобчатой лентой шириной 400...3000 мм для смягчения ударов материала о ленту при его загрузке | |

| Нижняя прямая | Н и НЛ | Н;НЛ | Для поддержания холостой ветви ленты | В конвейерах с лентой шириной 300...2000 мм |

| Нижняя прямая центрирующая | НЦ; НЦЛ | В конвейерах с лентой шириной 400...2000 мм для центрирования хода ленты | ||

| Нижняя желобчатая | НЖ; нжл | В конвейерах с лентой шириной 800...3000 мм | ||

| Нижняя прямая дисковая | Д и ДЛ | НД; ндл | В конвейерах, транспортирующих налипающие материалы | с лентой шириной 400... 2000мм |

| Нижняя желобчатая дисковая | НЖД; НЖДЛ | с лентой шириной 800... 3000мм | ||

| Верхняя прямая футерованная | Ф | ПФ | Для поддержания рабочей ветви ленты конвейеров | В конвейерах с плоской лентой шириной 400...2000 мм |

| Верхняя желобчатая футерованная | ЖФ | транспортирующих налипающие, абразивные или агрессивные материалы | В конвейерах с желобчатой лентой шириной 400...3000 мм | |

| Верхняя желобчатая центрирующая футерованная | ЖЦФ | В конвейерах с желобчатой лентой шириной 400...3000 мм для центрирования хода ленты | ||

| Нижняя прямая футерованная | НФ и НФЛ | НФ; НФЛ | Для поддержания холостой ветви ленты конвейеров, транспортирующих налипающие, абразивные или агрессивные материалы | В конвейерах с лентой шириной 400...2000 мм |

| Нижняя прямая центрирующая футерованная | НЦФ; НЦФЛ | В конвейерах с лентой шириной 400...2000 мм | ||

| Нижняя желобчатая футерованная | В конвейерах с лентой шириной 800...3000 мм |

| Таблица 18 Основные размеры роликоопор ленточных конвейеров по ГОСТ 22645-77 (рис.6) | ||||||||

| Ширина ленты В, мм | Диаметр ролика D, мм | Длина ролика | Угол наклона бокового ролика, град | |||||

| L, мм, для конвейеров | L 1, мм | L 2, мм | ||||||

| стационарных и катучих | передвижных для карьеров | α*1 | α2, | |||||

| 300** | — | — | — | |||||

| 63; 89; 108 | — | — | 10; 20; 30 (45;60)*** | |||||

| 63; 89; 108 | — | — | ||||||

| — | — | |||||||

| 63; 89; 108; 133; 159; 194; 219; 245 | ||||||||

| 89; 108; 159; 194; 219; 245 | 10; 20; 30; 45 | |||||||

| 108; 133; 159; 194; 219; 245 | ||||||||

| 133; 159; 194; 219; 245 | ||||||||

| 159; 194; 219; 245 | ||||||||

| * Угол наклона бокового ролика αi = 10о допускается только в верхних желобчатых роликоопорах, устанавливаемых у барабанов в головной и конечной частях конвейера (переходные роликоопоры). ** Для конвейеров с шириной ленты 300 мм используются только роликоопоры типов П и Н. *** Углы наклона бокового ролика 45 и 60° допускаются при транспортировании зерна и зерновых продуктов. | ||||||||

| Таблица 19 Данные для выбора диаметра роликов роликоопоры рабочей ветви резинотканевой конвейерной ленты (ГОСТ 22647 — 77) | |||

| Диаметр ролика D, мм | Ширина ленты В, мм | Насыпная плотность материала, т/м3, не более | Скорость движения ленты υ, м/с, не более |

| 300...800 | 1,00 | 1,25 | |

| 400...650 | 1,60 | 2,00 | |

| 2,50 | |||

| 400...650 | 2,00 | ||

| 800...1200 | 1,60 | ||

| 800...1200 | 2,00 | ||

| 800...1200 | 3,15 | 4,00 | |

| 2,00 | 3,15 | ||

| 1600...2000 | 1,25 | ||

| 3,15 | 4,00 6,30 | ||

| 1600...2000 |

| Таблица 20 Рекомендуемое количество роликов в роликоопоре | ||

| Ширина ленты, мм | Количество роликов в роликоопоре | |

| рабочей ветви | Холостой ветви | |

| До 300 | ||

| 400...500 | 2 или 3 | |

| 650 и более | 1 или 2 |

| Таблица 21 Предельные расстояния между роликоопорами рабочей ветви резинотканевой ленты ленточного конвейера | |||||

| Насыпная плотность груза, т/м3 | Предельное расстояние между роликоопорами рабочей ветви, мм, при ширине ленты, мм | ||||

| 400; 500 | 650; 800 | 1000; 1200 | 1400; 1600 | ||

| До 1 | |||||

| До 2 | |||||

| До 3,15 |

При транспортировании тяжелых штучных грузов (более 20 кг) расстояние между роликоопорами рабочей ветви не должно превышать половины размера груза в направлении движения, а для легких (менее 20 кг) - 1,0...1,4 м.

Расстояние между роликоопорами холостой ветви - 2...3,5 м. Меньшие значения принимаются для более широких лент. Расстояние между роликоопорами на выпуклых участках трассы должно быть равным половине расстояния между роликоопорами на прямолинейных участках трассы.

Диаметр ролика роликоопоры рабочей ветви резинотканевой конвейерной ленты выбирается в зависимости от ширины ленты и насыпной плотности транспортируемого груза согласно табл.19, а количество роликов в роликоопоре по табл.20.

Условное обозначение роликоопор содержит слово «роликоопора», обозначение типа роликоопоры, ширину ленты (см), диаметр ролика (мм), угол наклона бокового ролика (град) и обозначение стандарта. Например, роликоопора верхняя центрирующая футерованная типа ЖЦФ для ленты шириной 120 см, с диаметром ролика 133 мм и углом наклона бокового ролика 20° обозначается:

Роликоопора ЖЦФ 120—133—20 ГОСТ 22645—77.

Натяжное устройство. Ход натяжного устройства (м) принимается:

а) для лент резинотканевых с прокладками из нитей комбинированных

s = 0,025 L + 0,3; (54)

б) для лент резинотканевых с прокладками из нитей полиамидных

s =(0,02...0,04) L + 0,3. (55)

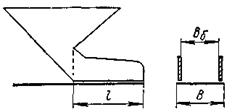

Загрузочные воронки. Основные размеры загрузочной воронки для ленточных конвейеров (рис.7) можно принимать по табл.22 в зависимости от ширины ленты.

Рис.7. Загрузочная воронка

Рис.7. Загрузочная воронка

| Таблица 22 Основные размеры загрузочной воронки ленточного конвейера (к рис.7) | ||||

| Размеры, мм | Ширина ленты, мм | ||||

| Расстояние между бортами | |||||

| Длина бортов |

Date: 2016-05-17; view: 654; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |