Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Пооперационный контроль производства и методы испытания конструкции

При производстве сборных ж/б конструкций осуществляется входной, операционный и приёмочный контроль.

Под входным контролем понимается контроль производства, поступивший к потребителю и предназначенной для использования при изготовлении. Входному контролю подлежат материалы, используемые для приготовления бетона, арматурных изделий и закладных деталей, комплектующие элементы и отделочные материалы.

Операционный контроль - это контроль продукции, осуществляемый во время выполнения определённых операций.

Приёмочный контроль - это контроль готовой продукции, по результатам которого принимается решение о её пригодности и поставке потребителю. Результаты приёмочного контроля используются также для выявления недостатков технологического процесса, оставшихся не выявленными при операционном контроле, внесений в него необходимых изменений.

Контроль может быть сплошным или выборочным.

Сплошным контролем называют контроль каждой единицы продукции, осуществляемой с одинаковой полнотой.

Выборочный - контроль части (проб), по результатам которого оценивается вся партия. Приёмочный контроль сборных ж/б конструкций производится по совокупности показателей качества, обеспечивающих требуемые потребительские свойства конструкции. В зависимости от назначения конструкции к числу конструируемых показателей качества могут относиться: класс бетона по прочности; прочность, жёсткость и трещиностойкость; а для напорных труб и водонепроницаемость конструкции; чистота поверхности; геометрические размеры и другие показатели качества.

Важнейшим показателем качества являются прочность, жёсткость и трещиностойкость конструкции, проверка которых осуществляется по ГОСТ 8829-94 путём испытаний внешней нагрузкой до разрушения. Испытание конструкций нагружением производится перед началом массового изготовления и при внесении в них конструктивных изменений. При этом испытание предварительно напряжённых конструкций, а также других ответственных изгибаемых конструкций должно производиться обязательно. Испытание нагружением в процессе серийного производства для проверки прочности жёсткости и трещиностойкости должно производится при изготовлении ответственных предварительно напряжённых конструкций: стропильных и подстропильных ферм, балок, плит покрытия и перекрытий 12м и более, ригелей и балок пролётом 9м и более, подкрановых балок, стоек и др. Остальные изгибаемые конструкции в процессе серийного производства могут испытываться нагружением.

Для конструкций, технология изготовления которых обеспечивает идентичность прочности бетона конструкции и контрольных кубов, испытания нагружением могут не предусматриваться стандартами. При испытании неразрушающими методами решение о соответствии партии конструкции требованиям прочности, жёсткости, трещиностойкости и долговечности принимается на основе данных о единых показателях качества, полученных в процессе входного, операционного и приёмочного контроля. К числу контролируемых единичных показателей качества относятся вид, класс, марка, механические свойства арматурных сталей, качество выполнения арматурных изделий и деталей; диаметр, качество и расположение арматуры, толщины защитного слоя бетона и его проницаемость; натяжение арматуры; геометрические размеры сечении, передаточная и отпускная прочность бетона. Прочность бетона непосредственно в конструкциях определяется неразрушающими методами целесообразно использовать механизированные стенды, позволяющие определить прочность бетона ультразвуковым методом в заданных участках.

А - положение эталонного стержня в молотке до удара; Б - положение эталонного стержня в молотке после удара; 1 - испытуемый бетон; 2 - шарик; 3 - эталонный стержень; 4 - стакан; 5 - пружина; 6 - корпус; 7 - головка; 8 - рукоятка

Рисунок 2 - Эталонный молоток Кашкарова

Таблица 1 - Операции контроля

| Контроль | Контролируемые параметры материалов, процессов и продукции | Исполнители |

| Входной | Цемент: - вид, марка, наличие паспорта, физико-механические свойства (при необходимости). Заполнители: - вид, марка, физико-механические свойства (при необходимости), влажность. Сталь арматурная и для закладных деталей: - вид, класс, марка стали, наличие сертификатов, физико-механические свойства (при необходимости). | Отдел снабжения, лаборатория Отдел снабжения, лаборатория Отдел снабжения, лаборатория |

| Окончание таблицы 1 | ||

| Операционный | Изготовление бетонной смеси: - дозирование, - перемешивание, - удобоукладываемость. Изготовление арматурных изделий и деталей: - применение стали заданного класса и диаметра, размеры и конструкция изделий и деталей; - режим сварки, прочность сварных изделий. При формовании ЖБИ: - установка и фиксация арматурных изделий и деталей; натяжение арматуры; - степень уплотнения бетонной смеси, время и режим тепловлажностной обработки; - передаточная прочность бетона, режим отпуска натяжения арматуры. | Лаборатория и работники смесительного цеха Лаборатория ОТК и работники арматурного цеха Лаборатория и работники арматурного цеха ОТК и работники формовочного цеха Лаборатория и работники формовочного цеха |

| Приёмочный | Отпускная и марочная прочность бетона и другие физико-механические свойства. Прочность, жёсткость и трещиностойкость. Приёмка по совокупности показателей качества готовых изделий | Лаборатория ОТК или лабора- тория ОТК |

1.4.1 Контроль прочности бетона

Проектную марку бетона определяют испытанием до разрушения контрольных образцов, отпускную и передаточную - испытанием до разрушения контрольных образцов или неразрушающими методами (ультрозвуковым методом; методом пластических деформаций, включая определение прочности молотком Кашкарова; методом упругого отскока; методом отрыва и методом скалывания ребра конструкции).

Рисунок 3 - Ультразвук для измерения прочности изделий из железобетона

Оценку прочности бетона по результатам испытаний контрольных образцов и по результатам испытаний неразрушающими методами проводят статическим методом с учётом фактической однородности бетона, характеризуемой коэффициентом вариации. При высокой однородности бетона принятое при проектировании нормативное значение прочности бетона обеспечивается при средней прочности, меньшей нормируемой. Это обеспечивает возможность снижения расхода цемента.

Железобетонные конструкции принимаются партиями по прочности бетона. В партию включаются конструкции, изготовленные из бетона одного состава, приготовленного и уложенного в течение, как правило, одной смены или одних суток, но не более одной недели на одном технологическом комплексе.

При контроле прочности бетона по образцу от каждой партии отбираются не менее двух проб от разных замесов и не менее одной пробы в смену.

При контроле неразрушающими методами следует контролировать не менее 10% партии и не менее 3 образцов. При этом число контролируемых участков в партии должно быть не меньше 9.

Приём партии и отправка сборных железобетонных изделий потребителю осуществляется только после испытания всех образцов, относящихся к данной серии бетона, или проверке конструкций, представляющих партию неразрушающими методами.

Для обеспечения оперативности статического контроля целесообразны централизованная обработка информации о прочности бетона и выдаче требуемых значений прочности с помощью ЭВМ с использованием конкретных программ расчета.

1.4.2 Контроль предварительного натяжения арматуры

При изготовлении предварительно напряжённых железобетонных конструкций усилие натяжения арматуры измеряют манометром, по усилию поперечной оттяжки арматуры, по частоте собственных колебаний арматуры и по удлинению арматуры (рисунок 4).

Манометром измеряют усилие в процессе механического натяжения арматуры гидравлическими домкратами, поэтому манометры и гидравлические домкраты должны быть отградуированы совместно.

1- форма; 2- прибор ПИН; 3 - прибор ИПН-7; 4 - арматура; 5 - упоры; 6 - прибор ПРДУ

Рисунок 4 - Установка приборов при измерении силы натяжения арматуры

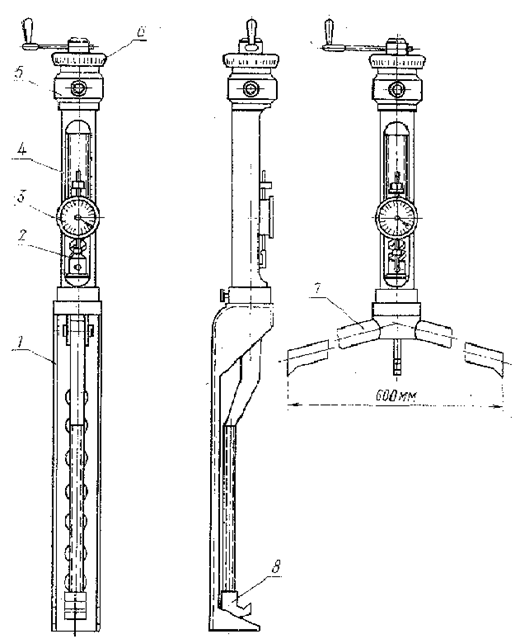

При измерении натяжения арматуры по усилию поперечной оттяжки применяются приборы с собственной базой и без неё. Усилие натяжения измеряют после его завершения. Наиболее распространение получили приборы ПРД и ПРДУ (рисунок 5).

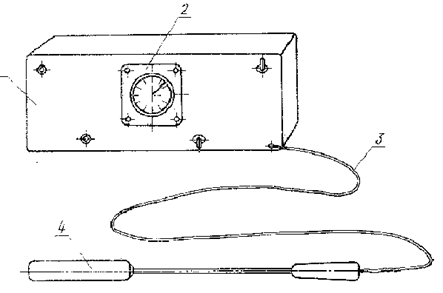

Частотным методом измеряют усилие натяжения арматуры также после завершения натяжения арматуры. Наибольшее распространение получили приборы типа ИП11.

Измерение усилия натяжения по удлинению арматуры используют для контроля усилия натяжения параллельно с другими методами. Расчет контролируемой величины удлинения ведётся с учетом упругопластических свойств стали в соответствии с ГОСТ 22362-77 «Конструкции железобетонные. Методы измерения силы натяжения арматуры».

1 - упор; 2 - пружина; 3 - индикатор; 4 - корпус; 5 - шарнир; 6 - лимб с ручкой; 7 - собственная база; 8 - крюк

Рисунок 5 - Прибор ПДРУ

1 - корпус прибора; 2 - счетчик; 3 - провод; 4 - первичный преобразователь

Рисунок 6 - Схема прибора ИПН-7

1- упоры; 2 - рама; 3 - эксцентрик; 4 - регулировочная гайка; 5 - упругий элемент с проволочными тензорезисторами (размещается под кожухом); 6 - крючок; 7 - коробка с элементами электрической схемы

Рисунок 7 - Схема прибора ПИН

1.4.3 Контроль качества закладных деталей и арматурных изделий

При изготовлении сварных каркасов, сеток, закладных деталей контролируют геометрические размеры, внешний вид, качество выполнения сварных соединений. Контролю подлежат следующие геометрические размеры: габаритные размеры и расстояние между крайними стержнями по длине и ширине арматурных изделий; расстояния между стержнями; расстояния между элементами закладных деталей и их взаимное положение; плоскостность элементов закладных деталей; размеры сварных соединений; размеры и число наружных опор и других дефектов сварных соединений. Дополнительные отклонения по ГОСТ 10922- 2012 «Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия».

При контроле внешнего вида фиксируют отсутствие отслаивающихся ржавчины и окалины, следов масла, битума и т.п., некоторые виды видимых дефектов сварных соединений.

Приёмку арматурных изделий и закладных деталей производят партиями. Партия не должна превышать числа изделий, изготовленных одним сварщиком в течении одной смены, при этом она должна состоять из изделий одного типоразмера. Партию принимают по результатам контроля не меньше чем 3 изделий.

1.4.4 Приёмочный контроль

Приёмочный контроль сборных железобетонных изделий предусматривает проверку их прочности, жесткости и трещиностойкости и приёмку по совокупности показателей качества, на основании которой принимают решение о соответствии изделия или партии изделий требованиям Государственных стандартов и рабочих чертежей.

Жесткость и трещиностойкость изделий разрешается не определять статической нагрузкой, если технологический процесс их изготовления отработан; изделия изготовляются в полном соответствии с ГОСТом, техническими условиями и рабочими чертежами и если прочность бетона проверяют неразрушающими методами непосредственно в изделиях, а арматуру контролируют в соответствии с ГОСТом.

Результаты приёмочного контроля, данные входного и операционного контроля по показателям качества заносят в специальный журнал.

Неразрушающие методы применяют, если определение прочности бетона разрушающими методами невозможно.

Прочность бетона в сборных изделиях определяют ультразвуковым импульсным методом (ГОСТ 17624- 2012 «Бетоны. Ультразвуковой метод определения прочности») или другими неразрушающими методами (упругого отскока, пластических деформаций, отрыва и скалывания), предусмотренными ГОСТ 10180- 2012 «Бетоны. Методы определения прочности по контрольным образцам».

Прочность бетона определяется по предварительно установленным экспериментально зависимостям косвенных характеристик от его прочности на сжатие.

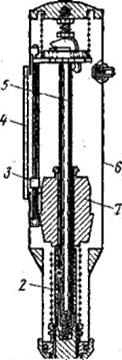

Испытание методом упругого отскока проводится с помощью склерометра. Ударник склерометра приставляют перпендикулярно к поверхности испытываемого бетона. Постепенно нажимая на ударник, взводят пружину 2 бойка 7, затем она автоматически освобождается и боек ударяет по бетону. После удара боек отскакивает. Величину отскока показывает специальный указатель 3 на шкале 4. По средней величине пяти результатов испытаний определяют с помощью тарировочного графика прочность бетона на данном участке испытания.

Тарировочный график выражает зависимость между прочностью бетона и величиной отскока бойка. Тарировочную кривую строят для каждой марки и состава бетона, примененного в изделии, заранее по результатам испытания нескольких серий бетонных образцов склерометром и на прессе.

Испытание методом пластических деформаций заключается в том, что о прочности бетона судят по величине пластических деформаций (отпечатков), полученных от вдавливания в поверхность бетона стальных шариков, дисков или штампов. Для испытания методом пластических деформаций используют приборы трех типов:

1) Ударные молотки с эталонным стержнем - эталонные молотки. После удара сравнивают величину отпечатка на бетоне с величиной отпечатка на эталонном стержне 6; по их отношению судят о прочности бетона;

2) Ударные молотки с заданной массой и энергией удара - шариковые молотки и маятниковые приборы. Маятниковые приборы ударного типа состоят из молотковых головок определенной массы, снабженных шариком (или диском), который падает по действием силы тяжести на испытываемую поверхность с определенной высоты. При этом о прочности бетона судят по величине отпечатка на поверхности бетона;

3) Гидравлические штампы. О прочности бетона судят по размеру вмятины на его поверхности. Вдавливание штампа осуществляют плавно с помощью гидравлического домкрата.

Испытание методом отрыва и скалывания состоит в том, что при бетонировании в бетоне размещается вырывной стержень, который после затвердения бетона в заданный срок вырывается из бетона с помощью гидравлического пресс-Насоса. При этом происходит отрыв и скалывание куска бетона. Прочность бетона определяют по тарировочной зависимости, связывающей ее с усилием отрыва и скалывания, которое измеряется манометром.

Контроль и оценка прочности и однородности бетона с применением неразрушающих методов производится статистическим методом, при этом не требуется одновременного контроля по ГОСТ 18105-2010 «Бетоны. Правила контроля и оценки прочности», кроме контроля прочности бетона сборных конструкций в возрасте 28 суток.

Прочность бетона определяют с учетом его однородности, характеризуемой коэффициентом вариации.

Для контроля толщины защитного слоя в готовых изделиях можно пользоваться магнитным прибором. Его прижимают к нижней поверхности изделия и передвигают по ней. Действие прибора основано на изменении магнитного поля двух магнитов, помещенных в приборе. При приближении металлического стержня стрелка прибора указывает на шкале расстояние от основания прибора до металлического стержня.

1 - ударник, 2 - пружина, 3 - указатель, 4 - шкала, 5-направляющая пружина, 6 - корпус, 7 - боек

Рисунок 8 - Склерометр

Иногда для этих же целей применяют просвечивание гамма-лучами. При этом методе расположение арматуры я величина защитного слоя видны на проявленной пленке.

Проектные размеры должны быть выдержаны в готовых изделиях с определенной погрешностью.

Геометрические размеры изделий проверяют выборочно в количестве 5% от партии, но не менее 5 шт. от каждой партии. Массу контролируют пружинным динамометром, подвешенным к крюку крана.

Контроль производства и качества изделий на полигоне выполняет отдел технического контроля (ОТК) совместно со строительной лабораторией. Во время контроля ведут соответствующую техническую документацию.

Date: 2016-05-16; view: 2534; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |