Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологический контроль работы сырьевой мельницы233 3 page

На втором уровне АСУ ТП располагаются программируемые логические контроллеры (ПЛК). Выбор типа контроллера для системы управления, с помощью критерия цена/произво-дительность, определяется их особенностями. Это могут быть моноблочные, модульные или встраиваемые контроллеры. Среди основных характеристик – производительность, максимальное число каналов ввода-вывода переменных, коммуникационные возможности (наличие требуемых пользователю портов), надежность, удобство интерфейса, цена, область распространения и др. При оценке контроллеров немаловажное значение имеют отдельные его компоненты. Прежде всего в процессорном модуле оцениваются характеристики процессора, объем памяти, поддержка ОС, стандарт шины расширения, наличие сторожевого таймера, портов, поддержка определенных сетей, гальваническая изоляция, индикация состояния, рабочая температура, напряжение питания и др.

Иногда на втором уровне управления могут использоваться промышленные компьютеры (ПК). Они позволяют сосредоточить функции управления и визуализации в одном месте, используя встраиваемые системы – платы УСО, памяти, коммуникационные модули и т.д. Промышленные компьютеры, выпускаемые рядом фирм (Advantech, Axiom, Portwell и др.), удовлетворяют самым жестким условиям эксплуатации: со степенью защиты лицевой панели IP 65, диапазон рабочих температур от 0 до 50 °С. Стандартные операционные системы (ОС) позволяют использовать инструментальные средства разработки прикладного программного обеспечения (ПО) различных фирм. Наличие коммуникационных портов ввода-вывода, механизма взаимодействия ОРС позволяет ПК взаимодействовать с любым оборудованием – от ПЛК до любых рабочих станций.

В то же время программируемые логические контроллеры по сетевым возможностям приближаются к ПК, их память Flash memory обладает достаточной емкостью для размещения небольших SCADA -систем. Примером может служить SCADA -система Trace Mode, размещенная в виде SoftPLC в памяти контроллеров «Лагуна», Ломиконт, Теконик и АДЭМ. ПЛК обладают повышенной надежностью, высоким быстродействием (0,9 мкс и менее на базовую команду), малыми габаритами, возможностью «горячей» замены модулей (замена модулей без выключения питания) и т.д. К их дополнительным возможностям относятся: наличие сторожевого таймера, самодиагностика, режим автонастройки параметров регулятора. Программирование контроллеров осуществляется в зависимости от задачи и типа контроллера на различных языках программирования по стандарту

IEC 61131-3. Широко применяется программный пакет ISaGRAF, как интегрированный пакет разработки и отладки приложений для ПЛК и связи с ПО верхнего уровня, а также система Otralogic для программирования контроллеров на языке FBD по стандарту IEC 61131-3.

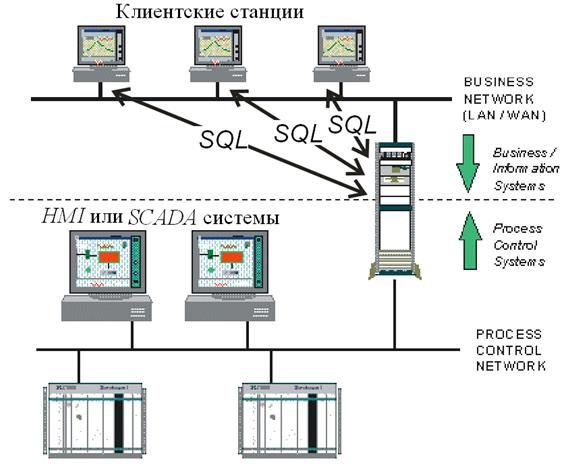

На третьем (диспетчерском) уровне управления располагаются рабочие станции, серверы и другое оборудование. По сравнению с традиционными операторскими пультами, рабочие станции, безусловно, являются шагом вперед по мощности, производительности и разрешающей способности. Рабочие станции являются сбалансированным решением для создания автоматизированного рабочего места оператора или диспетчера. Они обеспечивают компромисс между производительностью и устойчивостью к воздействиям внешней среды. В тех случаях, когда внешние воздействия находятся в пределах, позволяющих использовать обычные персональные компьютеры, автоматизированные рабочие места операторов (диспетчеров) создаются на базе ПК. Зачастую роль сервера в АСУ ТП достается одному из ПК, однако в большинстве случаев такое решение неверно. Стандартный промышленный компьютер не может полностью выполнить функцию промышленного сервера, так как у него для этих целей не хватит ни вычислительной мощности, ни надежности, ни функциональности. Главное назначение сервера – обеспечение работы ресурсоемких приложений, сбои в работе которых могут привести к тяжелым последствиям. Существует достаточно много различных типов серверов: начального уровня, с повышенной функциональностью, отказоустойчивых и т.д. В тех случаях, когда внешние условия эксплуатации лежат в допустимых пределах, в качестве сервера используют обычные ПК.

На четвертом (бизнес) уровне используются локальные вычислительные сети с обычными персональными компьютерами

и стандартным коммуникационным оборудованием.

1.4.2. Технология обмена данными в АСУ ТП

Технологию обмена данными можно условно разделить на две части: внешний интерфейс, отвечающий за взаимодействие с пользователем, и внутренний компонент, отвечающий за управление данными. Такое разделение обеспечило информационным системам большую гибкость. Внутренний компонент, развиваясь во времени, превратился в систему управления базами данных (СУБД). Внешний интерфейс в процессе развития средств вычислительной техники и распространения их на предприятии прошел многоэтапный путь развития, начиная от централизации всех операций на больших ЭВМ, использования персональных компьютеров и вычислительных сетей.

Проблемы совместного использования данных в вычислительных сетях персональных компьютеров и рабочих станций привели к созданию модели вычислительной сети с файловым сервером. Файловый сервер – это центральный узел (компьютер

в сети), который хранит файлы данных, доступные всем пользователям. Обычно файловый сервер в локальной сети является также центральным концентратором для совместного использования периферийных устройств, таких как принтеры, модемы

и т.д.

В локальной сети функционирующее на рабочей станции приложение (программа) считывает и записывает файлы, обмениваясь ими с сетевым файловым сервером. При этом файлы по сети передаются целиком на рабочую станцию, а после их использования возвращаются обратно на файловый сервер. Для других пользователей в этот период времени данный файл становится недоступным (блокируется). Это является недостатком данной технологии использования данных. Кроме этого, если множество файлов запрашивают и передают по сети сразу много рабочих станций, то сеть быстро насыщается, и трафик (процесс передачи информации по сети) становится узким местом, ухудшая производительность системы. Данные проблемы привели

к созданию модели клиент/сервер.

Модель клиент/сервер имеет три различных компонента, каждый из которых выполняет конкретную работу:

· Сервер базы данных;

· Клиентское приложение;

· Сеть.

Сервер («внутренний компонент») эффективно управляет ресурсом (таким как информационная база данных). Основной функцией сервера является оптимальное управление ресурсом для множества клиентов, которые одновременно у него этот ресурс запрашивают. Помимо этого серверы баз данных выполняют такие задачи, как: управление информационной базой данных,

с которой работают множество пользователей, управление доступом к базе данных, защитой информации в базе данных с помощью средств архивирования/восстановления и создания резервных копий, а также централизованное задание для всех приложений правил глобальной целостности данных.

Клиентское приложение («внешний интерфейс») – это часть системы, которую пользователь использует для взаимодействия

с данными. Клиентные приложения в СУБД выполняют такие задачи, как: представление интерфейса, с помощью которого пользователь может выполнять свою работу; управление логикой приложения, например, всплывающими списками в форме ввода данных или столбчатыми диаграммами в графическом представлении данных; выполнение логики приложения, например вычисление полей в форме ввода данных; проверка допустимости данных, запрос и получение информации о сервере базы данных.

Средствами передачи данных между клиентом и сервером

в системе являются сеть и коммуникационное программное обеспечение, работающее на клиенте и сервере и позволяющее им взаимодействовать через сеть. Структура информационной системы с клиент-серверной технологией показана на рис. 1.11.

Рис. 1.11. Структурная схема системы с технологией

«клиент-сервер»

В модели клиент/сервер клиентное приложение работает

с небольшими специальными наборами данных, например строками таблицы, записями, а не с целыми файлами, как в системе

с файловым сервером. Сервер базы данных здесь является интеллектуальным. Он блокирует и возвращает строки по запросам клиентов, что обеспечивает параллельность, минимальный сетевой трафик и, как следствие, улучшенную производительность системы.

В информационных системах, в которых реализована технология клиент/сервер, общие корпоративные данные распределены между более мелкими группами пользователей в виде компьютеров-серверов.

Поскольку количество серверов можно сделать любым (из-за постоянно снижающейся стоимости компьютеров), то проблема свободного доступа к данным таким способом решается практически полностью. Но при этом остается проблема обработки данных, требующих больших ресурсов компьютера. Поэтому наряду с серверами, использующимися для хранения корпоративных данных (файл-серверами), появились серверы, занимающиеся обработкой данных для приложений, – серверы приложений.

Сервер, в общем случае, реализует следующие функции:

· Распределение обработки;

· Графический интерфейс пользователя.

Сервер дает возможность распределять данные между многими компьютерами и другими серверами так, чтобы отдельные пользователи и коллективы могли выдавать любое количество запросов.

Сервер позволяет также переместить обработку данных от большого компьютера в коллективы, на рабочие места, но при условии, что приложения, удовлетворяя свои потребности в общих данных, подчиняются общим правилам и протоколам централизованной системы управления всего предприятия. Без сервера эти формы работы, обеспечивающие большую свободу

и гибкость системы обработки данных, были бы невозможны.

Для интерфейса в клиент-серверных системах используется SQL – язык структурированных запросов (Structured Query Language). Он представляет собой средство организации, управления и поиска информации в РБД. Широкое признание SQL приобрел благодаря таким своим характеристикам, как:

· Независимость от поставщика;

· Переносимость на разные компьютерные платформы;

· Опора на реляционные принципы хранения информации;

· Высокоуровневая англоязычная структура;

· Интерактивное выполнение запросов;

· Полнофункциональный язык БД;

· Поддержка со стороны IBM, Oracle, Sybase, Microsoft и др.

Примером использования языка SQL в клиент-серверных системах является система «IndustrialSQL Server» – внутризаводской хранитель архивной информации. IndustrialSQL Server представляет собой РБД, в которой учтена скорость поступления

и объемы производственной информации.

1.4.3. Пример АСУ ТП

В качестве примера реализации системы рассматривается АСУ ТП углеприемного цеха обогатительной фабрики.

Цех углеприема – это комплекс, состоящий из участков

и собственно цеха аккумулирующих бункеров, который предназначен для приема рядового угля из железнодорожных вагонов

с целью последующей равномерной подачи по системе конвейеров в основные цеха фабрики. Главными технологическими объектами цеха являются аккумулирующие бункеры. В них накапливается рядовой уголь, имеющий определенный качественный состав, соответствующий различным маркам угля, таким как Ж, ГЖ, Г, ОС и К.

Всего в цехе имеется 52 бункера, расположенных в четыре ряда по 13, разделенных на две поточно-транспортные технологические секции. В секцию входят два соседних ряда бункеров,

и каждый ряд имеет свой сборочный конвейер. На два ряда бункеров приходится один входной загрузочный конвейер секции. Со сборочных конвейеров подготовленная шихта из угля различных марок поступает на выходные конвейеры, которые транспортируют ее в основной технологический цех непосредственно для производства концентрата. Функционально выделенными являются два основных технологических процесса – процесс загрузки и процесс выгрузки угля из бункеров. Оба процесса требуют автоматизации и протекают независимо друг от друга. Первый процесс заключается в приеме угля из накопительных питателей вагоноопрокидывателя с помощью входных конвейеров, разделении угля на крупную и мелкую фракции на ситах грохотов, размельчении крупной фракции с помощью дробилок и, наконец, собственно загрузки угля в бункеры с помощью загрузочной тележки с учетом марочного состава. На рис. 1.12 показана одна из двух ниток поточно-транспортной системы (ПТС), начиная от вагоноопрокидывателя и кончая входным конвейером цеха аккумулирующих бункеров.

Рис. 1.12. Фрагмент поточно-транспортной системы

углеподготовки

Процесс выгрузки угля из бункеров происходит с помощью управляемых электромеханических вибрационных питателей (вибропитателей) и ленточных питателей, оснащенных электроприводами, обеспечивающих дозированную подачу угольной шихты на выходные конвейеры цеха. Фрагмент технологической схемы для одного ряда бункеров (одной технологической нитки) показан на рис. 1.13.

Рис. 1.13. Фрагмент технологической схемы аккумулирующих бункеров

АСУ ТП цеха углеприема (рис. 1.14) включает в себя несколько уровней управления. Нижний уровень образуют контроллеры с процессорными платами 5025 А и 5066 фирмы Octagon Systems, которые установлены в герметичные шкафы и смонтированы непосредственно в помещениях РП вблизи коммутационной аппаратуры. Для размещения 6 контроллеров и плат МРВ с устройствами УСО фирмы Grayhill потребовалось изготовить 3 двусторонних шкафа. В соответствии с функциональной нагрузкой контроллеры разделяются на две группы.

Процессом загрузки управляют контроллеры К1–К4. Контроллеры К1 и К2 управляют работой загрузочных тележек

и конвейеров подачи угля от участка углеподготовки. Контроллеры К3 и К4 управляют работой оборудования участка углеподготовки, к которому относятся входные конвейеры подачи угля от вагоноопрокидывателей, а также механизмы питателей, грохотов

и дробилок. Процессом выгрузки управляют контроллеры К5–К6. Выгрузка производится с помощью питателей двух типов: вибропитателей с управлением через магнитные усилители и ленточных питателей, оснащенных современными электроприводами.

Рис. 1.14. Структурная схема АСУ ТП цеха углеприема

Для управления вибропитателем требуется один цифровой модуль 70 С - ОАС 5 А и один аналоговый 73 С - ОV 10. Ленточные питатели управляются по последовательной магистрали МоdBus, которую поддерживает модуль 5554. После получения задания

с верхнего уровня контроллеры нижнего уровня работают полностью автономно с использованием системного таймера. При этом время реакции контроллеров на любые изменения цифровых входных сигналов не превышает 55 мс.

В табл. 1.2 представлен состав устройств управления нижнего (контроллерного) уровня АСУ ТП цеха углеприема.

Таблица 1.2

Перечень устройств нижнего уровня АСУ ТП

| Наименование | Контроллер | |||||

| К1 | К2 | К3 | К4 | К5 | К6 | |

| Крейт 5208- RMH | ||||||

| Блок питания 5101 | ||||||

| Процессорный модуль 5025-386 | – | – | ||||

| Процессорная плата 5066 | – | – | – | – | ||

| Сетевая карта 5560 | ||||||

| Плата параллельного ввода- вывода 5600-96 | ||||||

| Плата последовательного ввода-вывода 5558/5554 | – | – | – | – | ||

| Плата изолированных каналов 5624 | – | – | – | – | ||

| Универсальный модуль ввода- вывода UNIO -96 | – | – | – | – | ||

| Модуль АDАМ -4520 | – | – | – | |||

| Модуль АDАМ -4011 | – | – | ||||

| Модуль АDАМ -4017 | – | – | – | |||

| Модуль АDАМ -4052 | – | – | – | – | ||

| Клеммные платы: МРВ -24 | ||||||

| МРВ -16 | – | – | ||||

| МРВ -8 | – | – | – | – | ||

| STB -26 | – | – | – | – | ||

| TBI -24 | – | – | – | – | ||

| Модули УСО: 70 С -0 АС 5 А | ||||||

| 70 С -1 АС 5 А | ||||||

| 70 G - ODC 5 | – | – | – | – | ||

| 73 G - OV 10 | – | – | – | – |

Структурная схема управления процессом загрузки бункеров (рис. 1.15) показывает способ подключения основного оборудования к контроллеру К1 первой технологической секции. Оборудование второй секции подключается к контроллеру К2 аналогично. Исполнительными устройствами в системе загрузки являются маршевые электродвигатели загрузочной тележки (вперед

и назад), а также электродвигатели шибера тележки (вправо и влево). С помощью первых двигателей загрузочная тележка (ЗТ) перемещается по направляющим рельсам между двумя рядами бункеров. С помощью вторых производятся переключения потока угля для загрузки в правые и левые бункеры. Датчиками положения тележки являются устройства бесконтактного типа (ДПМГ), в основе которых используются маломощные герконовые выключатели. Линейные размеры датчика позволяют обеспечить надежное срабатывание геркона при прохождении мимо него загрузочной тележки (ЗТ) со скоростью 0,5 м/с.

Рис. 1.15. Структурная схема управления процессом загрузки

Рис. 1.15. Структурная схема управления процессом загрузки

В этот момент контроллер успевает многократно считать состояние датчиков положения через порт I 1 модуля 5600 и выключить маршевые двигатели. Электродвигатели шибера ЗТ включаются, исходя из заданного маршрута, в тех случаях, когда требуется загрузить оба соседних бункера в данном положении ЗТ. Время включения этих двигателей задается таймером. В автоматическом режиме моментом окончания загрузки является срабатывание реле датчика верхнего уровня, подключенного через низковольтные изолированные каналы модуля 5624. После этого опять включаются маршевые двигатели ЗТ или двигатели шибера, если маршрут ЗТ еще не пройден.

Еще одним средством для контроля уровня в бункерах являются радиоволновые уровнемеры (РУ), установленные над каждым из бункеров. По показаниям уровнемеров работают, в частности, система дозирования и система измерения веса и учета остатков угля в бункерах. Сигналы с выходов РУ подключаются через оптронные развязки двух стандартных адаптеров ТВI -24 к 4-м многоканальным частотомерам универсального модуля UNIO 96. Общее число датчиков уровня бункеров секции составляет

26 штук. Поэтому на каждый частотомер приходится по 6 или

7 каналов. Полученный таким образом матричный способ подключения РУ (с размером матрицы 4–7) позволяет максимально увеличить число измерений в единицу времени, так как 4 частотомера запускаются одновременно. В общем случае модуль UNIO 96 позволяет еще, как минимум, вдвое увеличить число измерений, если организовать матрицу размером 8×4, так как модуль содержит 8 программируемых частотомеров. Однако для этого потребовалось бы еще два адаптера ТВI -24 с неполным использованием каналов.

Управление процессами на участках углеподготовки и вагоноопрокидывателя осуществляется контроллерами К3–К4. Контроллер К3 управляет оборудованием первой технологической секции (оборудованием второй секции управляет контроллер К4 аналогично). Контроллер К3 обеспечивает включение цепочки механизмов ПТС. Основным механизмом цепочки, безусловно, является конвейер КУП1, длина которого составляет более 100 м. Для того чтобы привести в движение конвейер такой длины с углем, используется двигатель мощностью 500 кВт. Он имеет высоковольтную статорную обмотку, рассчитанную на напряжение 6000 В, которое коммутируется с помощью ячейки вакуумного выключателя. Для плавного пуска двигателя используется тиристорная роторная станция, которая ступенчато переключает пусковые сопротивления в цепи ротора, постепенно уменьшая и полностью закорачивая их в конце пуска. Поскольку конвейер расположен в наклонной галерее, то при его пуске и останове существует опасность обратного хода. Для исключения таких случаев на валу двигателя установлена электромагнитная тормозная система, а на выходном валу редуктора – краповый механизм. Эти и все остальные механизмы (питатели, шиберы, грохот

и др.) включаются через электромагнитные пускатели. Блок-контакты всех пускателей опрашиваются через модули 70 G -1 АС 5 А для контроля нормального пуска. Кроме этих сигналов, контроллер считывает множество других электрических сигналов: сигналы от концевых выключателей схода ленты, контроля напряжения цепей управления, от местных кнопок ПУСК

и СТОП в каждой позиции, от контактов реле скорости конвейерных лент и т.д. Соотношение числа входных модулей к числу выходных составляет 4:1.

Структурная схема управления процессом дозирования

(рис. 1.16) показывает способ подключения основного оборудования первой секции к контроллеру К5 (оборудование второй секции подключается к контроллеру К6 аналогично).

Рис. 1.16. Структурная схема управления процессом

дозирования

Перечень механизмов и устройств, управляемых контроллером К5 (К6), представлен в табл. 1.3

Таблица 1.3

| Наименование механизмов и устройств | Число модулей или входных каналов | |||||

| Входные модули Grayhill 70 G - IАС 5 | Выход-ные модули Grayhill 70 G - OАС 5 | Выход-ные модули Grayhill 70 G - ODС 5 | Выход-ные модули Grayhill 73 G - А - OV 10 | Входной канал модуля АDАМ -4052 | Входной канал модуля АDАМ -4017 | |

| Конвейер сборочный | – | – | – | – | ||

| Вибропитатели | – | – | ||||

| Питатели, оснащенные электроприво-дами | – | – | – | – | – | |

| Аспирация | – | – | – | – | ||

| Конвейерные весы | – | – | – | – | – |

Параметром управления в системе дозирования является производительность питателей, установленных под бункерами. Процесс дозирования является многомерным объектом управления, имеющим в контурах измерения и управления большие задержки, обусловленные ПТС. В системе дозирования используются питатели двух типов: вибрационные (вибропитатели) и ленточные. В качестве регулирующего элемента вибропитателей используются магнитные усилители типа УМ1П-40. Для их подключения к ЦАП стандартного УСО 73 G - OV 10 использован транзисторный усилитель мощности (УМ). Для контроля тока

в силовой цепи магнитного усилителя изготовлены трансформаторы тока (ТТ), на выходах которых имеются фильтры напряжения. Использование ТТ позволяет не только контролировать работу магнитных усилителей, но и производить линеаризацию их чрезвычайно нелинейных характеристик управления.

Для этого управляющая программа считывает величину тока через 8-канальные АЦП модулей ADAM -4017 фирмы Advantech, подключенных к выделенной для них шине RS -485. К этой же шине подключены цифровые многоканальные устройства ввода ADAM -4052, входы которых соединены с постами местного управления (ПМУ) вибропитателей. Конструктивно два модуля ADAM -4052 и один ADAM -4017 размещены в отдельном пластиковом корпусе типа ADAM -4950- ENC, который устанавливается непосредственно на монтажной панели магнитных усилителей. Ленточные питатели работают под управлением электроприводов, оснащенных специальным модулем связи, который предназначен для работы с шиной ModBus. В комплектацию привода входит модуль цифровых входов D 11- D 16, к которым можно подключить до 6 сигналов напряжением 24 В. К этим входам подключены ПМУ. В состав привода входит микропроцессорная плата управления, которая обеспечивает плавный пуск электродвигателя и контроль за предельными параметрами. Задания для питателей устанавливает оператор вручную или программа ПИД-регулирования, если оператор включает автоматический режим. В обоих случаях обратная связь с объектом управления производится по конвейерным весам. Сигналы с выходов дифференциальных тензометрических мостов силоизмерительных датчиков веса подключаются к входам высокочувствительного АЦП модуля ADAM -4011. Общее число весов по обеим секциям составляет 18 единиц. АЦП весов смонтированы в отдельном шкафу, им выделена отдельная линия RS -485 в целях повышения скорости считывания информации.

Задача верхнего уровня АСУ ТП является 32-битовым приложением, написанным на языке Borland C ++ 5.02. Она работает в операционной системе Windows 95/98. Для реализации задачи достаточно ресурсов ПЭВМ Pentium -75 МГц с оперативной памятью 16 Мбайт. Основными требованиями к задаче верхнего уровня являются:

· Минимальное время прорисовки экрана и дисковых операций при архивировании событий с тем, чтобы обеспечить минимальное время реакции на действия оператора;

· Дружественный по отношению к оператору интерфейс

и простота управления всем составом оборудования с одного главного экрана;

· Оптимизация процесса поиска и обработки системных

и программных ошибок;

· Фоновая синхронизация процессов обмена информацией

с контроллерами по локальной сети с помощью специального маркера;

· Удобная контрастная цветовая гамма для объектов экрана;

· Взаимосвязь со стандартными приложениями, включая работу с SQL -сервером;

· Защита от некорректных действий пользователя, в том числе от случайного включения оборудования при попадании на клавиатуру посторонних предметов или неосторожного нажатия клавиши;

· Событийно-управляемый принцип программирования;

· Ведение необходимой документации.

Некоторые из этих требований оказалось не так просто выполнить ввиду их несоответствия другим требованиям. Задача осложнялась и тем, что объект управления имеет большое количество разнообразных единиц оборудования, которыми необходимо управлять и каждая из которых должна иметь свой графический образ на экране.

В целом приложение использует всего одну форму, на которую поочередно выводится визуальная информация, состоящая из двух базовых и нескольких дополнительных экранов.

Первый из базовых экранов является главным, и с его помощью удобно управлять оборудованием цеха, которое входит

в состав системы дозирования. Также с его помощью включается оборудование дополнительных подсистем, расположенных на участках углеподготовки и вагоноопрокидывателя.

Приложение связывается с контроллерами нижнего уровня по протоколу IPX с помощью коаксиальной линии связи Arc Net. Задачи верхнего уровня в режиме управления работают на двух компьютерах оператора цеха. Остальные задачи на других компьютерах работают только в режиме мониторинга.

Date: 2016-05-15; view: 851; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |