Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Определение потребного количества оборудования и коэффициента его загрузки

Организация работы участка.

Выполнение этого раздела осуществляется на основе разработанного технологического процесса обработки детали – представителя, для расчета используют основные исходные данные:

Деталь-представитель – «Фланец генератора»;

Масса детали –0,73 кг;

Масса заготовки –1,03кг;

Заготовка – штамповка;

Стоимость материала –1650руб/кг;

Стоимость реализуемых отходов – 180руб/кг;

Тип производства – серийное;

Режим работы производственного участка – 2 смены.

Маршрутно-технологический процесс обработки детали- представителя представлен в таблице 1.

Таблица 1 - Маршрутно-технологический процесс обработки детали.

| № оп. | Наименование операции | Разряд рабочего | Модель станка | Приспособление | Режущий инструмент | Нормы времени, мин | ||||||

| Тосн | Твсп | Тшт | Тпз | |||||||||

| Токарная | АТПр2М12СН | 3-х к.п. | Резец | 73,11 | 24,37 | 107,23 | ||||||

| Токарная | АТПр2М12СН | 3-х к.п. | Резец | 39,87 | 13,29 | 58,47 | ||||||

| Токарная | АТПр2М12СН | 3-х к.п. | Резец | 20,22 | 6,74 | 29,65 | ||||||

| Токарная | АТПр2М12СН | 3-х к.п. | Резец | 45,68 | 15,23 | 67,01 | ||||||

| Продолжение таблицы 1. | ||||||||||||

| Токарная | АТПр2М12СН | 3-х к.п. | Резец | 21,81 | 7,27 | 31,99 | ||||||

| Токарная | DF-2/CNC | 3-х к.п. | Резец | 18,4 | 6,13 | 26,98 | ||||||

| Токарная | DF-2/CNC | 3-х к.п. | Резец | 9,33 | 41,06 | |||||||

| Токарная | 1К62 | 3-х к.п. | Резец | 9,31 | 3,1 | 13,65 | ||||||

| Сверлильно-Фрезерная | МА655А3 | Кондуктор | Сверло | 53,54 | 17,84 | 78,52 | ||||||

| Токарная | 1К62 | 3-х к.п. | Резец | 32,71 | 10,90 | 47,97 | ||||||

| Токарная | 1К62 | 3-х к.п. | Резец | 21,7 | 7,23 | 31,82 | ||||||

| Токарная | 1К62 | 3-х к.п. | Резец | 5,11 | 1,78 | 7,58 | ||||||

| Токарная | 1К62 | 3-х к.п. | Резец | 4,08 | 1,36 | 5,98 | ||||||

| Сверлильная | 2А55 | Кондуктор | Сверло | 6,7 | 2,23 | 9,82 | ||||||

| Сверлильная | 2А55 | Кондуктор | Сверло | 5,33 | 23,46 | |||||||

| Сверлильная | 2А55 | Кондуктор | Сверло | 12,5 | 4,17 | 18,34 | ||||||

Определение годового приведенного выпуска деталей, годового объема выпуска детали-представителя и количество наименований технологически однородных деталей, обрабатываемых на участке. Расчет количества деталей в партии, норм штучно-калькуляционного времени и расценок.

Годовой приведенный объем выпуска деталей определяют исходя из производственной мощности оборудования и рационального его использования.

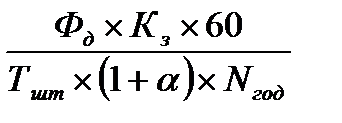

Расчет приведенного объема выпуска деталей производят по формуле:

Nпр=Мгод.×Кз.=  , где (1)

, где (1)

Мгод. - годовая производственная мощность оборудования, шт.;

Фд. - действительный годовой фонд времени работы оборудования, устанавливают дифференцированно по группам оборудования, час.;

Кз. - коэффициент загрузки оборудования. Принимаем, Кз.=0,85, что характеризует достаточно полное использование и наличие необходимого резервного времени;

Тшт - норма штучного времени на ведущей операции, ведущей операцией принимают операцию с наименьшей нормой времени, для данной курсовой работы принимаем, Тшт=5,98 мин.;

α - коэффициент допустимых потерь времени на переналадку оборудования,

принимаем α = 0,05.

Действительный годовой фонд времени работы оборудования рассчитывают по формуле:

Фд=Фном×Кисп.об, где (2)

Фном. - годовой номинальный (режимный) фонд времени работы оборудования;

Кисп.об - коэффициент использования оборудования.

Номинальный фонд времени работы оборудования за год, рассчитывают по формуле:

Фном= ((Дк-Дпр- Двых)×tсм- Дппр×tc)×S, где (3)

Дк - число календарных дней в планируемом году, при расчете фонда времени, за основу принимаем данные календаря на 2015г. Дк=365дн.;

Дпр - число праздничных дней в году; Дпр=14дн.;

Двых - число выходных дней в году; Двых=104дн.;

tсм - продолжительность рабочей смены, в соответствии с законодательством РФ; tсм=8 ч.;

Дппр - число предпраздничных сокращенных рабочих дней; Дппр=5дн.;

tс - число часов на которое сокращается предпраздничный рабочий день, в соответствии с законодательством РФ; tс=1ч.;

Ф ном. =((365-14-104)×8-5×1)×2=3942ч.

Ф д=3942×0,85=3350,7ч.

Nпр=  шт.

шт.

Принимаем Nпр=28000шт.

Годовой объем выпуска детали - представителя определяют по формуле:

Nгод. = от  до

до  , где (4)

, где (4)

Кз.о. - коэффициент закрепления операций, согласно ГОСТ 31108-74:

для массового производства Кз.о.=1;

для крупносерийного производства Кз.о. = 2-10;

для среднесерийного производства Кз.о.=11-20;

для мелкосерийного производства Кз.о. = 21-40.

Nгод. = от  =1400 до

=1400 до  =2545,45

=2545,45

Принимаем Nгод.=2000шт.

Количество наименований деталей, обрабатываемых на участке, рассчитывают по формуле:

mд.=  (5)

(5)

mд. =  =13,6шт.

=13,6шт.

Принимаем mд. =14шт.

При равномерном выпуске продукции и закреплении за каждым рабочим местом одной операции mд=Кз.о. В данном случае mд.=14шт., и находится в пределах величины Кз.о. = от 11 до 20, что характеризует тип производства (среднесерийное) и соответствует заданию.

Минимальное число деталей в партии определяют по формуле:

nд =  , где (6)

, где (6)

Тпз. - норма подготовительно-заключительного времени на партию деталей ведущей операции, по данным таблицы 1 Тпз =10мин.

шт.

шт.

Расчетная величина партии корректируется таким образом, чтобы она была не менее полусменного выпуска деталей и кратна годовому выпуску.

Выпуск деталей за половину смены определяют по формуле:

Nсм.=

Nсм.=  , где (7)

, где (7)

Топ.см. - оперативное время за смену. Принимаем Топ.см. =300мин.

Топ.вед.- норма оперативного времени на ведущей операции, мин.

Норма оперативного времени на ведущей операции рассчитывается по формуле:

, где (8)

, где (8)

Тосн - основное время на ведущей операции, по данным таблицы 1, Тосн. =4,08мин.

Твсп. - вспомогательное время на ведущей операции, по данным таблицы 1, Твсп. =1,36мин.

Топ.вед. =4,08+1,36=5,44мин.

мин.

мин.

Принимаем nд = 40шт.

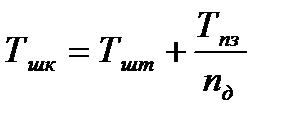

Норма штучно-калькуляционного времени на операцию определяют по формуле:

(9)

(9)

Тшк =  мин.

мин.

Сдельную расценку на операцию рассчитывают по формуле:

Рсд.=  , где (10)

, где (10)

Рсд.=  руб./шт.

руб./шт.

Сдельные расценки на все операции рассчитываем в таблице 2.

Таблица 2 - Нормы штучно-калькуляционного времени и расценки по операциям.

| № операции | Разряд работ | Тшт, мин. | Тпз, мин. | nд, шт. | Тшк, мин. | Смин, Руб./мин. | Рсд, Руб./мин. | |

| 107,23 | 108,23 | 1,17 | 126,63 | |||||

| 58,47 | 0,8 | 59,27 | 1,17 | 69,35 | ||||

| 29,65 | 0,5 | 30,15 | 1,17 | 35,28 | ||||

| 67,01 | 0,8 | 67,81 | 1,17 | 79,34 | ||||

| 31,99 | 0,6 | 32,59 | 1,17 | 38,13 | ||||

| 26,98 | 0,5 | 27,48 | 1,17 | 32,15 | ||||

| 41,06 | 0,7 | 41,76 | 1,17 | 48,86 | ||||

| 13,65 | 0,2 | 13,85 | 1,17 | 16,2 | ||||

| 78,52 | 79,52 | 1,17 | 93,04 | |||||

| 47,97 | 0,7 | 48,67 | 1,33 | 64,73 | ||||

| 31,82 | 0,5 | 32,32 | 1,33 | 42,99 | ||||

| 7,58 | 0,2 | 7,78 | 1,17 | 9,1 | ||||

| 5,98 | 0,2 | 6,18 | 1,33 | 8,22 | ||||

| 9,82 | 0,2 | 10,02 | 1,17 | 11,72 | ||||

| 23,46 | 0,5 | 23,96 | 1,17 | 28,03 | ||||

Продолжение таблицы 2.

| 18,34 | 0,3 | 18,64 | 1,17 | 21,81 | |||

| Итого: | ---- | ---- | ---- | 608,23 | ---- | 725,58 |

Общую трудоемкость обработки детали определяют по формуле:

Тд.=  , где (11)

, где (11)

m - количество наименований операций, в соответствии с таблицей 2,m=16;

Тд.=108,23+59,27+30,15+67,81+32,59+27,48+41,76+13,85+79,52+48,67+32,32+7,78+6,18+10,02+23,96+18,64=608,23мин.

Общую трудоемкость годового приведенного объема выпуска детали, рассчитывают по формуле:

Тгод.=  (12)

(12)

Тгод. =  =283840,67н.час.

=283840,67н.час.

Определение потребного количества оборудования и коэффициента его загрузки.

Расчетное количество станков на каждой операции, определяют по формуле:

nр.=  (13)

(13)

nр.=  =0,86шт.

=0,86шт.

Принимаем nпр. =1шт.

Коэффициент загрузки оборудования рассчитывают по формуле:

Кз.=  (14)

(14)

Расчет оборудования по всем операциям производят в таблице 3.

Таблица 3 - Расчёт количества оборудования и коэффициент его загрузки.

| № операции | Тип и модель станка | Тшк., мин | Nпр, шт. | Фд., час | Количество оборудования, шт. | Кз | |

,

шт. ,

шт.

|  ,

шт. ,

шт.

| ||||||

| Токарнаые АТПр2М12СН | 108,23 | 3350,7 | 15,07 | 0,94 | |||

| 59,27 | 8,25 | 0,92 | |||||

| 30,15 | 4,2 | 0,8 | |||||

| 67,81 | 9,44 | 0,94 | |||||

| 32,59 | 4,54 | 0,91 | |||||

| Токарные DF-2/CNC | 27,48 | 3,83 | 0,95 | ||||

| 41,76 | 5,82 | 0,97 | |||||

| Токарная 1К62 | 13,85 | 1,93 | 0,96 | ||||

| Сверлильно-Фрезерная МА655А3 | 79,52 | 11,08 | 0,92 | ||||

| Токарные 1К62 | 48,67 | 6,78 | 0,96 | ||||

| 32,32 | 4,5 | 0,9 | |||||

| 7,78 | 1,08 | 0,5 | |||||

| 6,18 | 0,86 | 0,8 | |||||

| Сверлильные 2А55 | 10,02 | 1,4 | 0,7 | ||||

| 23,96 | 3,34 | 0,8 |

Продолжение таблицы 3.

| Сверлильная 2А55 | 18,64 | 2,6 | 0,8 | ||||

| Итого: | ---- | 608,23 | 84,72 | 0,91 |

Средний коэффициент загрузки оборудования определяют по формуле:

Кз.ср.=  , где (15)

, где (15)

m - количество наименований оборудования, по данным таблицы 3, m = 16шт.

Кз.ср. =  =0,9

=0,9

График загрузки оборудования на участке представлен на рисунке 1.

График загрузки оборудования

Рисунок 1 - График загрузки оборудования.

На основе расчетов, произведенных в таблице 3 и информации собранной на предприятии, составляем сводную ведомость оборудования, представленную в таблице 4.

Таблица 4 - Сводная ведомость оборудования.

| Тип и модель станка | Площадь станков, м2 | Кол-во станков | Коэф-т загрузки | Мощность, кВт | Категория сложности | Сумма единиц ремонта | Прейскурантная цена, млн. руб. | Балансовая стоимость, млн. руб. | ||||

| 1 ст. | всех ст. | Мех. часть | Эл. часть | Мех часть | Эл. часть | 1 ст. | всех ст. | |||||

| АТПр2М12СН | 3,92 | 0,9 | 10,2 | 163,2 | ---- | ---- | ---- | ---- | 0,12 | 1,92 | 2,112 | |

| АТПр2М12СН | 3,92 | 0,9 | 10,2 | 91,8 | ---- | ---- | ---- | ---- | 0,12 | 1,08 | 1,188 | |

| АТПр2М12СН | 3,92 | 0,8 | 10,2 | ---- | ---- | ---- | ---- | 0,12 | 0,6 | 0,66 | ||

| АТПр2М12СН | 3,92 | 0,9 | 10,2 | ---- | ---- | ---- | ---- | 0,12 | 1,2 | 1,32 | ||

| АТПр2М12СН | 3,92 | 0,9 | 10,2 | ---- | ---- | ---- | ---- | 0,12 | 0,6 | 0,66 | ||

| DF-2/CNC | 3,75 | 0,95 | ---- | ---- | ---- | ---- | 0,1 | 0,4 | 0,44 | |||

| DF-2/CNC | 3,75 | 0,97 | ---- | ---- | ---- | ---- | 0,1 | 0,6 | 0,66 | |||

| 1К62 | 3,28 | 0,92 | 8,5 | 1,2 | 2,4 | 2,64 | ||||||

| МА655А3 | 0,9 | ---- | ---- | ---- | ---- | 0,14 | 1,68 | 1,848 | ||||

| 1К62 | 3,28 | 0,96 | 8,5 | 59,5 | 1,2 | 8,4 | 9,24 |

Продолжение таблицы 4.

| 1К62 | 3,28 | 0,9 | 8,5 | 42,5 | 1,2 | 6,6 | ||||||

| 1К62 | 3,28 | 0,5 | 8,5 | 1,2 | 2,4 | 2,64 | ||||||

| 1К62 | 3,28 | 0,9 | 8,5 | 8,5 | 1,2 | 1,2 | 1,32 | |||||

| 2А55 | 2,45 | 0,8 | 8,9 | 17,8 | 3,5 | 1,5 | 0,16 | 0,32 | 0,352 | |||

| 2А55 | 2,45 | 0,7 | 8,9 | 35,6 | 3,5 | 1,5 | 0,16 | 0,64 | 0,704 | |||

| 2А55 | 2,45 | 0,9 | 8,9 | 26,7 | 3,5 | 1,5 | 10,5 | 4,5 | 0,16 | 0,48 | 0,528 | |

| Итого: | ---- | 0,91 | ---- | 1109,1 | ---- | ---- | ---- | ---- | ---- | ---- | 32,912 |

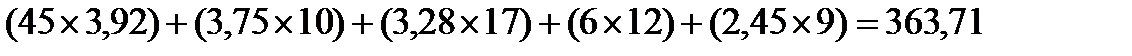

Расчет производственной площади участка производят по формуле:

Sпр =  , где (16)

, где (16)

m - количество наименований оборудования, m=4шт.;

Sуд. - производственная площадь на единицу оборудования, данные об удельной площади каждого оборудования представлены в таблицу 4, м2.

Sпр.=  м2.

м2.

К полученному значению производственной площади необходимо добавить площадь на внутрицеховые проезды и проходы, дополнительная площадь составляет 5% от производственной площади.

Производственную площадь с учетом дополнительной площади под внутрицеховые проезды и проходы рассчитывают по формуле:

Sпр.уч.доп . = S пр.  1,05, где (17)

1,05, где (17)

1,05 - коэффициент, учитывающий дополнительные площади под проходы и проезды.

Sпр.уч.доп.=363,71  1,05=381,9 м2.

1,05=381,9 м2.

На проектируемом участке также необходимо предусмотреть площади для главного проезда, для этого при расчете используют коэффициент дополнительных площадей, который колеблется от 1,3 до 2 и даже выше.

Тогда общую производственную площадь участка с учетом всех дополнительных площадей рассчитываем по формуле:

Sобщ.= Sпр.уч.доп.  Kгл, где (18)

Kгл, где (18)

Kгл - коэффициент дополнительных площадей для главного проезда, Kгл = 1,5

Sобщ=381,9×1,5=572,9м2.

Date: 2016-05-15; view: 1004; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |