Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Билет 3

1. Колесные пары предназначены для направления движения вагона по рельсовому пути и восприятия всех нагрузок, передающихся от вагона на рельсы и обратно. Колесная пара состоит из оси и двух колес, определяется типом оси и диаметром колес. Не допускается эксплуатация колесных пар с трещиной в любой части оси или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при наличии следующих износов и повреждений колесных пар, нарушающих нормально. Состоит из оси и двух колес, определяется типом оси и диаметром колес. При осмотре колёсной пары под вагоном проверяют: состояние элементов колёсных пар

соответствие размеров, износов и искосов элементов колёсных пар установленным нормам

соответствие типа колёсных пар

определение объёма ремонта

На каждую выкаченную из-под вагона колёсную пару заполняется форма ВУ-51. Выкаченные колёсные пары подаются на демонтажную площадку колёсно-токарного отделения.

2. А

3. На подвижном составе железных дорог применяется пять типов тормозов: стояночные (ручные), пневматические, электропневматические, электрические и электромагнитные.

Стояночными тормозами оборудованы локомотивы, пассажирские вагоны и примерно 10% грузовых вагонов. Пневматическими тормозами оснащен весь подвижной состав железных дорог с использованием сжатого воздуха давлением до 9 кгс/см2 на локомотивах и 5—6,5 кгс/см2 на вагонах. Электропневматическими тормозами (ЭПТ) оборудованы пассажирские локомотивы и вагоны, электро- и дизель-поезда. Стояночные, пневматические и электропневматические тормоза относятся к разряду фрикционных тормозов, у которых сила трения создается непосредственно на поверхности колеса, либо на специальных дисках, жестко связанных с колесными парами. Электрическими тормозами, которые часто называют динамическими, или реверсивными, вследствие перевода тяговых двигателей в режим электрических генераторов, оборудованы отдельные серии электровозов, тепловозов и электропоездов. Электрические тормоза бывают рекуперативными - вырабатываемая тяговыми двигателями энергия отдается обратно в сеть, реостатными - вырабатываемая тяговыми двигателями энергия гасится на тормозных резисторах и рекуперативно-реостатными - при высоких скоростях используется рекуперативный тормоз, а при низких реостатный (подробное изучение принципа действия и основных свойств электрических тормозов предусмотрено курсом "Электрические передачи локомотивов"). Одной из разновидностей электромагнитных тормозов - магнитно-рельсовыми тормозами (рис.1.2.3) оборудованы высокоскоростные поезда ЭР200 и вагоны трамвайного парка. На высокоскоростном подвижном составе данные тормоза применяются как дополнительные к электропневматическим и электрическим тормозам. В данном типе тормозов тормозное усилие создается с помощью тормозных башмаков с электромагнитами. Основным тормозом на подвижном составе на сегодняшний день является пневматический. Каждый тип тормоза в свою очередь делится на группы, подгруппы и по назначению на пассажирские, грузовые и высокоскоростные. Дисковый, колодочный и магниторельсовый. Примерная классификация тормозов подвижного состава.

Билет 4

1. Буксы передают вертикальные и горизонтальные силы (тяги и торможения, поперечные от на бегания на рельс) между рамой тележки и колесными парами. Кроме того, буксы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки.

Типовой буксовый узел с креплением подшипников гайкой М 110 имеет корпус буксы, передний и задний подшипники на горячей посадке, лабиринтное и уплотнительное кольца, крепительную и смотровую крышки, стопорную планку, торцевую гайку, болты, уплотнительное кольцо и пружинную шайбу Основными требованиями к буксам при проектировании, являются: безотказность и долговечность работы в экстремальных условиях эксплуатации в течение установленного срока службы; простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте; надёжная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей. 1. Проверять нагрев букс: при нормальной работе роликовой буксы температура ее наружных поверхностей не должна превышать температуру окружающего воздуха более чем на 30°С. Наибольшая температура наружных частей буксы во всех случаях не должна превышать 7СГС. Основные причины повышенного нагрева буксовых узлов с роликовыми подшипниками следующие:

недоброкачественность и недостаточное количество смазки; повреждение роликовых подшипников; попадание в подшипники песка и механических примесей; неправильная сборка подшипников и других деталей узла; заедание в лабиринтном уплотнении или сильное трение уплот-нительною кольца и др. 2. Следить за отсутствием течи масла. 3. Проверять состояние креплений буксового узла. Основными требованиями, предъявляемыми к буксам, являются:

обеспечение надежности, безотказности и долговечности работы в экстремальных условиях эксплуатации в течение установленного срока службы; простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте; надежная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей и др. Буксы проектируют так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Благодаря этому не возникает дополнительных напряжений в расчетных сечениях оси.

2.В

3. Важнейшими параметрами ТРП являются передаточное число п и коэффициент силовых потерь л. Передаточное число показывает, во сколько раз (без учета потерь на трение в соединениях) увеличивается усилие, развиваемое на штоке ТЦ при воздействии на все тормозные колодки, связанные с ним. Максимальное значение п зависит от величины передаваемого усилия (типа и количества применяемых тормозных колодок) и длительности непрерывного торможения грузовых поездов на крутых затяжных спусках. С учетом известного правила механики выигрыш в суммарной силе нажатия тормозных колодок по отношению к усилию, развиваемому на штоке ТЦ за счет рычагов, достигается его значительным перемещением. Поэтому большой износ тормозных колодок за одно торможение (особенно длительное на затяжном спуске), пропорциональный передаточному отношению, увеличивает выход штока ТЦ вплоть до предельных значений, исключающих его дальнейшее выдвижение (при упоре в переднюю крышку). Тормозное нажатие при этом может упасть до нуля. В этой связи при использовании на грузовых и пассажирских вагонах чугунных колодок величина п не должна превышать соответственно 10 и 12, а при — композиционных быть в два раза меньше. Аналогичные максимальные значения п применяются и для локомотивов. Коэффициент л, (ранее коэффициент полезного действия ТРП) определяет, какая часть развиваемого на штоке поршня ТЦ усилия достигает тормозных колодок с учетом потерь в валиках, на деформацию рычагов, тяг и т.д. Таким образом, этот параметр характеризует степень совершенства рычажной передачи, а его значение обычно находится в диапазоне 0,8—0,95. Кроме указанных параметров важное значение для расчета ТРП, характеризующее эффективность использования сцепления колес с рельсами, а значит, и длину тормозного пути, имеет коэффициент силы нажатия тормозных колодок, определяемый по формуле.

Билет 5

1. Буксы передают вертикальные и горизонтальные силы (тяги и торможения, поперечные от на бегания на рельс) между рамой тележки и колесными парами. Кроме того, буксы ограничивают продольные и поперечные перемещения колесной пары относительно рамы тележки.

Типовой буксовый узел с креплением подшипников гайкой М 110 имеет корпус буксы, передний и задний подшипники на горячей посадке, лабиринтное и уплотнительное кольца, крепительную и смотровую крышки, стопорную планку, торцевую гайку, болты, уплотнительное кольцо и пружинную шайбу Основными требованиями к буксам при проектировании, являются: безотказность и долговечность работы в экстремальных условиях эксплуатации в течение установленного срока службы; простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте; надёжная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей. 1. Проверять нагрев букс: при нормальной работе роликовой буксы температура ее наружных поверхностей не должна превышать температуру окружающего воздуха более чем на 30°С. Наибольшая температура наружных частей буксы во всех случаях не должна превышать 7СГС. Основные причины повышенного нагрева буксовых узлов с роликовыми подшипниками следующие:

недоброкачественность и недостаточное количество смазки; повреждение роликовых подшипников; попадание в подшипники песка и механических примесей; неправильная сборка подшипников и других деталей узла; заедание в лабиринтном уплотнении или сильное трение уплот-нительною кольца и др. 2. Следить за отсутствием течи масла. 3. Проверять состояние креплений буксового узла. Основными требованиями, предъявляемыми к буксам, являются:

обеспечение надежности, безотказности и долговечности работы в экстремальных условиях эксплуатации в течение установленного срока службы; простота выполнения операций по монтажу и демонтажу буксовых узлов при ремонте; надежная герметизация буксового узла от попадания пыли и влаги; обеспечение взаимозаменяемости и унификации деталей и др. Буксы проектируют так, чтобы равнодействующая нагрузка проходила через середину шейки оси. Благодаря этому не возникает дополнительных напряжений в расчетных сечениях оси.

2. Ограждается двумя переносными сигналами уменьшения скорости. Жел. А.

3. Тормозные колодки (накладки) являются важнейшим элементом механической части тормоза. От них зависит эффективность торможения и это вызывает ряд серьезных требований к их качеству и характеристикам:

• наличие стабильного и высокого коэффициента трения в широком диапазоне скоростей и сил нажатий;

• минимальный износ на единицу тормозного пути для снижения объема работ по замене колодок на подвижном составе;

• возможность длительных торможений без утраты фрикционных свойств;

• отсутствие недопустимых тепловых и других воздействий на колесную пару или диск, повреждающих их поверхность;

• неизменность фрикционных характеристик при попадании влаги на колодки;

• простота установки при замене из-за износа или смены типа тормозных колодок;

• исключение возникновения на поверхности колеса токонепро-водящих включений (третьего тела), а также снижающих коэффициент его сцепления с рельсами;

• отсутствие вредных для человека продуктов износа и возможности самовозгорания колодок.

Тормозные колодки разделяют на категории по типу материала, из которого они сделаны, и форме исполнения. В соответствии с первой в нашей стране выпускаются три вида колодок: чугунные стандартные, композиционные и чугунные с повышенным содержанием фосфора (фосфористые), а в соответствии со второй: безгребневые, гребневые и секционные. Кроме того, в дисковых тормозах используются специальные накладки из чугуна. Чугунные стандартные колодки применяют на пассажирских вагонах, обращающихся со скоростями до 120 км/ч, и локомотивах. К достоинствам этих фрикционных элементов относятся хороший отвод выделяющегося при торможении тепла и отсутствие влияния влаги на коэффициент трения. В то же время такие колодки имеют существенно нестабильный, коэффициент трения, снижающийся с ростом скорости. Это, в частности, приводит к необходимости применения на скоростном подвижном составе регуляторов сил нажатия колодок в зависимости от скорости движения. Кроме того, чугунные колодки быстро изнашиваются, что требует большого объема работ по замене и регулировке рычажных передач. Композиционные тормозные колодки применяют на всех грузовых, а также на пассажирских вагонах, которые эксплуатируются при скоростях более 120 км/ч. Их изготавливают по определенной технологии из асбокаучуковых материалов с добавлением барида, сажи и вулканизирующего состава методом напрессовки на металлический каркас. Они в 3—5 раз более износостойки, чем чугунные, что соответственно снижает объем работ по замене и регулировке рычажных передач, и обладают повышенными стабильностью и величиной коэффициента трения относительно скорости движения. Это увеличивает тормозную эффективность поездов, облегчает ТРП и уменьшает расход сжатого воздуха, затраченного на торможение благодаря пониженным усилиям, развивающимся в ней, улучшает управляемость поездов и неистощимость их тормозных систем. К недостаткам этих колодок относятся плохой отвод тепла и, как следствие, неблагоприятные температурные режимы на поверхности катания колес, вызывающие их повреждения в виде наваров, сдвигов металла, микротрещин и т. д. Их не применяют на бандажных (локомотивных) колесах по причине перегрева, ослабления и возможного сползания бандажа. Кроме этого, при увлажнении, особенно в зимний период из-за метелей и снегопадов, композиционные колодки увлажняются и обледеневают, что требует периодического включения тормозов для их просушивания. Чугунные колодки с повышенным содержанием фосфора (до 1,5 %) на 25—30% более износостойки, чем стандартные, обладают более высоким и стабильным коэффициентом трения, но искрят при торможении. По этой причине их не применяют на подвижном составе с деревянными конструкциями и используют в основном на электропоездах. Гребневые колодки применяют на локомотивах в том случае, если их из-за тягового оборудования невозможно соединить попарно триангелями или тормозными балками. Поскольку поверхность катания колес имеет конусообразный вид и при нажатии на колодку кроме нормальной возникает боковая сила, ее удерживают от сползания с помощью специального фигурного паза, который ложится на гребень колеса. Что касается характеристик тормозных колодок, то их целесообразно анализировать по крайней мере с двух позиций. Согласно первой коэффициенты трения тормозных колодок и сцепления колес с рельсами для наилучшего использования последнего без установки специальных регулирующих устройств должны изменяться одинаково во всем диапазоне скоростей движения. Согласно второй позиции идеальной зависимостью коэффициента трения для перспективной тормозной колодки от скорости движения должна быть квадратичная, соответствующая аналогичному росту кинетической энергии. Это позволяет обеспечить безопасную эксплуатацию подвижного состава при любых скоростях движения и на любых уклонах. В последние годы стали появляться экспериментальные колодки с включением керамики, бронзы и других материалов, однако они пока не вышли в серийную эксплуатацию. Дальнейшее совершенствование тормозных колодок будет происходить в направлении улучшения их теплопередающих свойств и стабильности характеристик трения, понижения износа и совершенствования ряда других качеств в соответствии с приведенными в начале этого раздела требованиями.

Билет 6

1. Рессорное подвешивание электровоза служит для смягчения ударов, передаваемых на над рессорное строение при прохождении по неровностям пути, и равномерного распределения нагрузки между колесными парами и колесами. На электровозе применено двухступенчатое рессорное подвешивание: первая ступень образуется системой листовых рессор, балансиров и пружин, с помощью которой рама тележки опирается на буксы колесных пар; вторая ступень — центральными и боковыми опорами, с помощью которых кузов опирается на тележки.

состоит из листовых рессор /, цилиндрических пружин, продольных балансиров, опор, стаканов, связанных в единую систему стойками, стержнями, валиками, и другими крепежными деталями.

Техническая характеристика рессорного подвешивания

Жесткость листовой рессоры...........................................................127 кгс/мм

Жесткость одной пружины......................................................................280 кгс/мм

Эквивалентная жесткость на одно колесо (без жесткости

поводков)...............................................................................................103,5 кгс/мм

Статический прогиб рессоры............................................................65±5 мм

Статическая нагрузка на рессору............................................................8500 кгс

Статический прогиб пружины...................................................................17 мм

Статическая нагрузка на пружину............................................................4740 кгс

При (? = 0,2-0,4 относительный коэффициент трения рессоры.................. 4,73—9,46%

В эксплуатации систематически проверяют детали подвешивания на отсутствие трещин, выбоин, зазоров, износа и других дефектов.

2.Ограждается двумя переносными сигналами уменьшения скорости. Только переносными сигналами уменьшения скорости.Жел.

3. В процессе торможения происходит износ тормозных колодок и увеличение выхода штока ТЦ. Это приводит к завалу рычагов и росту силовых потерь ТРП, увеличению расхода сжатого воздуха при торможении и снижению его эффективности. Чтобы уменьшить эти негативные последствия износа, в прежние годы приходилось вручную переставлять валики в ряд резервных отверстий в тягах и рычагах. Эта проблема нашла два решения: внедрение автоматических регуляторов ТРП, а затем перевод грузовых вагонов на менее изнашиваемые композиционные тормозные колодки. Первые регуляторы были кулисными, так как основным элементом в них являлась кулиса — металлическая планка с фигурной прорезью. Однако они обладали рядом недостатков, что привело к созданию других, более совершенных (бескулисных) регуляторов. Все грузовые вагоны, построенные с 1974 г. оборудованы автоматическими регуляторами одностороннего действия № 574Б (рис. 3.12), предназначенными для стягивания рычажной передачи и компенсации износа тормозных колодок. Применение регуляторов позволяет устранить ручную регулировку рычажных передач и поддерживать выход штока ТЦ в установленных пределах. Тем самым обеспечивается правильное взаимное расположение рычагов и тяг, достигается стабильность коэффициента полезного действия рычажной передачи и высокая тормозная эффективность. Наибольшее передаваемое через регулятор усилие составляет 80 кН. Автоматический регулятор состоит из корпуса 7 с крышкой 2 и головкой 3, защитной трубы 4 с наконечником 5, возвращающей пружины 6, тягового стакана 7 со стопорным кольцом 8 и крышкой стакана 9, тягового стержня 10 с ушком 77, регулирующей 12 и вспомогательной 13 гаек с упорными подшипниками 14 и 15, пружинами 16 и 17 и втулкой 18, а также регулирующего винта 19 с не самотормозящейся трехзаходной трапециедальной резьбой и предохранительной гайкой 20. Наряду с авторегулятором 574Б в последнее время используется более совершенный РТРП-675 с аналогичным принципом действия. Он обеспечивает передачу усилия в 90 кН (вместо 80 кН для 574Б), имеет рабочий диапазон по стягиванию ТРП 675 мм (против 550 мм), а за один цикл торможение-отпуск максимально сокращает ее на 20 мм (ранее на 12 мм). Кроме рассмотренных на локомотивах и моторных вагонах электропоездов используются винтовые (ЧС7), реечные (ЧС2) и пневматические автоматические регуляторы ТРП.

Билет 7

1. Люлечное подвешивание обеспечивает относительную поперечную подвижность кузова и тележек, способствует улучшению ходовых качеств электровоза.

Конструкция Люлечное подвешивание состоит из люлечных подвесок, горизонтальных и вертикальных упоров.

Люлечная подвеска представляет собой стержень, к нижней части которого приложена вертикальная нагрузка от кузова.

рекомендуются металлоплакирующие смазки, которые можно изготовить в условиях локомотивных депо путем механического смешения рекомендуемой порошковой смеси (табл. 55) и пластичной основы: солидола синтетического марки С, пресс-солидола или солидола жирового УС-2, (УС-1), пресс-солидола жирового. Приготовленная на пластичной или жидкой основе масса должна быть однородной. Для получения твердой композиции порошковую смесь смешивают с эпоксидной смолой и отвердителем любой марки. Смазку наносят на очищенную и обезжиренную поверхность. Периодичность возобновления смазки устанавливается в зависимости от местных условий эксплуатации.

Сырьем для порошковой смеси могут служить вторичные материалы, отходы локомотиворемонтного производства: изношенные щетки электрических машин, контактные кольца заземлителя, стружка цветных металлов и др. Размол до мелкодисперсного состояния осуществляется в небольших шаровых мельницах.

Размер частиц — не более 100 мкм.

Стекловолокно — до 5 мм.

При ТО-2 проверяют отсутствие нагревания подшипников, надежность креплений, состояние колесных пар рессорного подвешивания. Контролируют исправность ударно-сцепных устройств, действие механизма автосцепки, уровень смазки в буксах моторно-осевых подшипников, кожухах зубчатых передач. Производят крепление ослабевших болтов и гаек, проверяют надежность крепления предохранительных устройств.

При ТО-3 выполняют объем работ ТО-2, а также детально проверяют состояние рессорного и люлечного подвешивания, устраняют перекосы и предельные зазоры. Контролируют зазоры буксового узла, опор кузова, сочленений, производят смазку в соответствии с инструкцией ЦТ/4289. Проверяют пригодность к дальнейшей работе буксовых подшипников, надежность их креплений, отсутствие утечки смазки. Нагрев подшипникового узла свыше 80° не допускается. Охлаждение водой, снегом запрещается. Дефектировку производят органолептическим методом (на ощупь, контрольным прослушиванием) с вывешиванием колесно-моторного блока, а также по показаниям. Контроль автосцепного устройства выполняют при ТО-2 и ТО-3, используя шаблон 873. При этом проверяют ширину зева, длину малого зуба, толщину замка, действие предохранителя, расстояние от ударной стенки до тяговой поверхности большого зуба.При ТО-4 производят обточку бандажей колесных пар, устраняют подрез гребней, дефекты на полосе катания. При ТР-1, кроме работ ТО-3, выполняют ревизию токоотводящих устройств, зубчатых передач, моторно-осевых подшипников, цилиндров противоразгрузочных устройств. Производят осмотр колесных пар в соответствии с инструкцией ЦТ/4351. Выполняют ремонт сборочных единиц механической части по фактическому их состоянию. Проверку исправности автосцепного оборудования производят в следующем объеме: проверяют состояние и крепление клина хомута, упорной плиты, поглощающего аппарата и прилегание его к плите и упорным угольникам, маятниковых болтов и болтов крепления розеток. Измеряют высоту автосцепки от головки рельса. Действие механизма проверяют шаблоном 940р: исправность действия предохранителя от саморасцепа, действие механизма на удержание замка в расцепленном положении, возможность преждевременного включения предохранителя, толщину замка и ширину зева корпуса автосцепки.

При ТР-2 выполняют ревизию центральных, боковых и дополнительных опор с регулировкой зазоров, междутележечного сочленения, шаровых связей и механизма передачи силы тяги с магнитным контролем ответственных деталей и восстановлением размеров. Производят ревизию противоотносных устройств и гасителей колебаний, промежуточную ревизию роликовых подшипников. Выполняют полный осмотр автосцепных устройств с демонтажем и полной разборкой в следующем объеме: восстановление изношенных поверхностей корпуса автосцепки и механизма с последующей обработкой по шаблонам, ремонт поглощающего аппарата, хомута, упорной плиты. После ремонта выполняют сборку и проверяют работу механизма автосцепки.

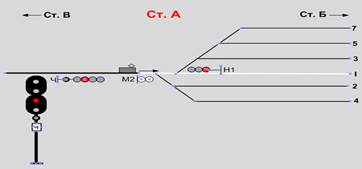

2.Входной,М2.

3. Определив по преобразованной формуле (3.1) рекомендуемое для условий эксплуатации нажатие тормозной колодки, находят требуемое усилие, развиваемое на штоке ТЦ, по формуле где к, и /и, — соответственно выбранное нажатие на тормозную колодку и их число; т| — коэффициент силовых потерь рычажной передачи (КПД). Коэффициент силовых потерь рычажной передачи определяет, какая часть развиваемого на штоке ТЦ усилия достигает тормозных колодок с учетом потерь в валиках, на деформацию ТРП и т.д. Он зависит от сложности ТРП (количества соединений, рычагов и т.д.) и для некоторых типов подвижного состава имеет следующие значения:

четырехосные грузовые вагоны с односторонним нажатием колодок — 0,95;

вагоны-хопперы — 0,8;

четырехосные пассажирские вагоны с двухсторонним нажатием колодок — 0,9;

восьмиосные вагоны — 0,8;

локомотивы с одно/двухсторонним нажатием колодок при действии на одну ось — 0,95/0,9;

на две оси — 0,95/0,85;

на три оси — 0,9/0,8;

пассажирские вагоны с дисковым тормозом при действии ТЦ на один диск — 0,98.

Билет 8

1. Гидравлические гасители предназначены для гашения вертикальных колебаний кузова, возникающих при движении. Гидравлический гаситель колебаний представляет собой поршневой телескопический демпфер двустороннего действия, развивает усилие сопротивления на ходах сжатия и растяжения. Гидравлический гаситель колебаний состоит из следующих основных частей: рабочего цилиндра, поршня со штоком, резервуара, верхнего и нижнего клапанов, корпуса и направляющей втулки. F = b×V

Технические данные гасителя следующие:

Диаметр, мм:

поршня.......................... 68

штока......................... 48

кожуха..........................120

Ход поршня, мл;......................190

Длина гасителя при полном сжатии по осям отверстий в головках, мм.........................360

Параметр сопротивления, Н-с/см (кгс.с/см)......... 1080 (110)

Количество рабочей жидкости (масло приборное ГОСТ 1805—76),л............................. 0,9

Шариковый предохранительный клапан отрегулирован на давление, МПа (кгс/смг......4,41±0,49(45)

Под технологией в широком смысле понимают правило соединения научных и технических знаний с практическим действием.

Технология в узком смысле понимается как порядок операций, направленных на достижение определенных целей (изготовление, ремонт, контроль технического состояния и т.п.)

. Гидравлические гасители колебаний для ремонта, проведения ЕТР доставляются на электрокарах в отделение ремонта и технического обслуживания гасителей.

. Технологический процесс ремонта гасителей состоит из следующих операций: очистки, разборки, контроля размеров, ремонта изношенных деталей или замены их новыми, сборки и испытания на стенде.

. Гасители колебаний поступают на первый участок отделения: укладываются на стеллаж ожидания ремонта, с которого они поступают на стол механической наружной сухой очистки и в моечную машину. Очищенные гасители укладываются на стеллаж, с которого они отправляются на второй участок отделения на стеллаж с последующей передачей на испытательный стенд с записью рабочей диаграммы.

. Гасители колебаний, показавшие ненормальные диаграммы, со стеллажей поступают на стенд для разборки. Разборка гасителя производится в соответствии с технологическим процессом. После разборки детали сортируются на две группы (внутренние и наружные), укладываются на специальные поддоны, направляются в моечную машину. После обмывки и сушки внутренние детали (клапаны, штоки, направляющие головки цилиндра, сольшековые устройства) поступают на стол дефектации для определения вида ремонта, а наружные детали (головки, защитный кожух, корпус) на стол для их дефектации и определения вида ремонта. На столе детали осматриваются, проверяются, измеряются изношенные поверхности, определяется объем наплавочно-восстановительных работ. Поврежденные или изношенные детали и узлы направляются в сварочное или механическое отделение, деформированные или изношенные резиновые детали заменяются исправными. Забракованные, подлежащие списанию детали помещают в контейнер. Детали или узлы, подлежащие комплектовке, поступают на верстак. Отремонтированные или укомплектованные узлы гасителя укладываются в соответствующие ячейки шкафа, откуда затем направляются на стену, где выполняют окончательную сборку, заправку гасителя жидкостью и подготовку его к испытаниям на стенде. Собранный гаситель передается на стенд для испытаний, проверки работоспособности гасителя с записью рабочей диаграммы. Если гаситель признан исправным, то он направляется на стеллаж, а затем последовательно в окрасочную камеру, осушительную камеру и на стеллаж для маркировки (указания клейма, даты, вида ремонта) и оформления документации.

2.2

3.

Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, системе тяг и рычагов, посредством которых осуществляется прижатие тормозных колодок к колесам. В тормозных цилиндрах происходит превращение потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня. По конструктивным признакам чугунные тормозные цилиндры подразделяются на три группы: I — со штоком, жестко связанным с поршнем посредством пальца; II — с самоустанавливающимся штоком, шарнирно связанным с поршнем посредством пальца, и III — со штоком, жестко связанным с поршнем посредством пальца и с привалочным фланцем на задней крышке для крепления пассажирских воздухораспределителей (№ 218, 219 или 292-001). Тормозные цилиндры с индексом Б имеют поршень с манжетами кольцевого типа и фетровым смазочным кольцом с распорной пластинчатой пружиной. В остальных цилиндрах применены манжеты (воротники) бортового типа с болтовым креплением на диске поршня (кроме цилиндров для дискового тормоза). Начат выпуск штампованных тормозных цилиндров с канавкой для удаления влаги (№ 586). Технические требования на тормозные цилиндры установлены по ГОСТ 3036—69. Допускается падение давления в тормозном цилиндре не более чем на 0,01 МПа в течение 1 мин при давлении 0,05 МПа и в течение 3 мин при давлении 0,4 МПа (для новых и после ремонта).

Билет 9

1. Предназначен для компенсации динамических воздействий на кузов вагона. Резинометаллические вкладыши поглощающего аппарата служат амортизаторами, которые поглощают ударные продольные усилия, возникающие в момент трогания состава с места и его торможении. Состоит из хомута в котором размещен цилиндр с хвостовиком. В цилиндр помещены резинометаллические вкладыши, которые находятся в сжатом состоянии. Вкладыши поджаты стержнем через втулки и упорные гайки.

2.60 км/ч

3. Для определения необходимой производительности компрессорных установок и объемов ГР сначала находят общий часовой расход сжатого воздуха в поезде. Ориентировочно объем ГР (У^р) выбирается из условия возможного восстановления нормального зарядного давления в ТМ поезда (без зарядки ЗР и ВР) за счет использования перепада давления в ГР при неработающем компрессоре  где АРМ — глубина разрядки ТМ при ПСТ (0,15—0,17 МПа); АРрр —допустимый перепад давления воздуха в ГР электровозов (0,15 МПа). Для улучшения условий охлаждения компрессором сжатого воздуха и размещения ГР на локомотиве его расчетный объем набирают из нескольких меньших резервуаров, включенных последовательно, которые выпускаются промышленностью [4]. Правильность подбора объема ГР проверяется по неравенству (4.9) исходя из условия подачи воздуха без заметной пульсации, которая может, при неблагоприятных условиях вызвать отпуск тормозов головных вагонов в поезде.

где АРМ — глубина разрядки ТМ при ПСТ (0,15—0,17 МПа); АРрр —допустимый перепад давления воздуха в ГР электровозов (0,15 МПа). Для улучшения условий охлаждения компрессором сжатого воздуха и размещения ГР на локомотиве его расчетный объем набирают из нескольких меньших резервуаров, включенных последовательно, которые выпускаются промышленностью [4]. Правильность подбора объема ГР проверяется по неравенству (4.9) исходя из условия подачи воздуха без заметной пульсации, которая может, при неблагоприятных условиях вызвать отпуск тормозов головных вагонов в поезде.

Билет 10

1. Конструкция.

Моторно-осевой подшипник имеет разъемный вкладыш из бронзового литья, латуни или стального литья, который по внутренней поверхности залит баббитом. Иногда вкладыши выполняют из свинцовой бронзы без заливки. Для лучшего сцепления вкладыша с баббитом, в теле вкладыша имеются канавки в виде "ласточкина хвоста". Половина вкладыша покоящаяся в шапке, имеет прямоугольное окно для подачи смазки. Вкладыш в горловину остова двигателя ставят с натягом и фиксируют шпонкой. Момент затяжки болтов 1270 - 1450 Нм. Бронзовые вкладыши образуют постель, в которой вращается ось колесной пары. Шапки моторно-осевых подшипников прочно сжимают вкладыши. Шапки имеют масляную камеру, в них через масленки заливается смазка (осевое масло марки Л, З или С в зависимости от времени года и местности эксплуатации электровоза). Смазка к оси подается шерстяной подбивкой. Осмотр моторпо-осевых подшипников. Снимают буксы мо-торно-осевых подшипников, вынимают шерстяную набивку и сливают остатки масла из камер, тщательно промывают камеры керосином. Для удаления остатков керосина заливают в камеры немного масла, нагретого до температуры 90° С, и сливают его. Проверяют состояние пробок и крышек, при необходимости заменяют уплотнения, вставляют шерстяную набивку, предварительно пропитав ее смазкой. Прн необходимости протачивают и подгоняют к оси вкладыш. Вкладыши рекомендуется протачивать за один проход. Не допускаются к установке вкладыши с трещинами и сколами баббита. При этом зазор между вкладышем п осью должен быть 0,3—0,5 мм на диаметр. Наибольший допустимый зазор не более 2,5 мм.

2.Б,В

3.Воздушные магистрали и арматура. Воздухопровод представляет собой металлическую трубу с ответвлениями для подключения тормозных приборов и арматуры и соединительными резиновотканевыми рукавами с обеих сторон каждого транспортного средства, перекрываемыми концевыми кранами. До 1948 г. диаметр воздухопроводов составлял 1 дюйм (25,4 мм) и даже в сравнительно коротких по современным представлениям поездах ограничивал темпы протекающих в ТМ процессов. После увеличения этого диаметра до 1,25 дюйма (34,3 мм) возросла скорость отпускной волны, уменьшился перепад давления между головной и хвостовой частями поезда, улучшились процессы зарядки, отпуска и торможения и появилась возможность удлинения составов. Основным направлением в совершенствовании воздухопроводов является уменьшение количества резьбовых соединений, заужений, провисаний, вибраций при движении поезда, а также повышение коррозионной стойкости, особенно внутренних стенок труб. С этой целью в последнее время применяют газопрессовую сварку пневматических магистралей, накатывают на них резьбу, вместо нарезания, устанавливают концевые краны под углом 60° к горизонтальной оси трубопровода для улучшения прохода кривых участков пути и сохранности головок рукавов на сортировочных горках, а также выполняют ряд других мероприятий по улучшению параметров этого важнейшего пневматического канала дистанционного управления тормозами. ТМ состоит из металлической трубы У с внутренним диаметром 1концевых кранов 2 (№ 190 или № 4304) и соединительных рукавов 3 (Р17). Разобщительные краны 4 (№ 372) позволяют сообщать или разъединять BP с ТМ через тройник 5 (№ 573). В последнее время на грузовых полувагонах это соединение можно выполнить не только с помощью металлической трубы, но и посредством рукава Р35 (Р36).

Билет 11

2.В

Билет 12

2.Б

Билет 13

Билет 14

2.По правильному жел. пути

Билет 15

Билет 16

Билет 17

Билет 18

Билет 19

Билет 20

Date: 2016-01-20; view: 800; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |