Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Статическая жесткость станков

Деформации элементов станка, возникающие под действием силы резания, приводят к изменению относительного положения инструмента и обрабатываемой детали, т. е. к потере станком точности. Во многих случаях эти деформации играют решающую роль в общем балансе точности станка. Жесткостью узла называется его способность сопротивляться появлению упругих отжатий (деформаций)

(25)

(25)

где Р –сила, Н; – отжатие, мкм. При этом применяются два основных способа измерения и подсчета жесткости узлов — когда деформация измеряется в направлении действия силы, и когда деформация измеряется в том направлении, которое оказывает наибольшее влияние на точность обработки и не совпадает с направлением действия силы. Можно указать следующие основные источники деформации узлов и элементов станка (рис. 5).

Рис. 5. Источники статических деформаций элементов станка.

Деформация тела детали δ1 (рис. 5, а) — шпинделя, станины, деталей суппорта и т. д., которая может быть подсчитана с требуемой степенью точности по формулам сопротивления материалов. Трудность расчета в ряде случаев возникает в результате сложности конструктивных форм деталей (например, станины) или неопределенности характера закрепления (опоры шпинделя).

Контактная деформация (начальное касание деталей происходит по линии или в точке) характерна для подшипников качения, кулачковых механизмов, направляющих качения и др. Величину контактной деформации δ2

(рис. 5, б) можно определить по формулам Беляева. Контактная деформация часто играет большую роль, чем деформация тела детали.

Деформация стыков — направляющих скольжения и неподвижных сопряжений — происходит вследствие деформации тех неровностей, которые присущи любой реальной поверхности и зависят от метода ее обработки. Еще в 30-х годах инж. К.В. Вотинов, который впервые проводил исследования жесткости станков, отметил, что для суппорта токарного станка деформация его деталей составляет всего 0,1-0,2% от общей деформации. Главную роль в этом случае играют деформации стыков. При контактировании небольших участков поверхностей на деформацию стыка δ3

(рис. 5, в) влияет в основном шероховатость поверхности, так как в соприкосновение входит большое число микровыступов каждой детали. Исследования показали, что между удельным давлением и деформациями обычно существует степенная зависимость

. (26)

. (26)

Значения коэффициента k и показателя степени т зависят от метода обработки поверхности и для диапазона удельных давлений р = 10/50 Н/см2 при измерении δ (в мкм) имеют следующие значения: для грубо шабренных поверхностей k = 0,5/0,65, m = 0,5; при обычном шабрении k = 0,25/0,3, т = 0,5; при финишном строгании и шлифовании k = 0,15/0,2, т = 0,4/0,5.

Измерение жесткости стыков различных элементов станка показывает, что с увеличением размера соприкасающихся поверхностей их деформация δ4 растет (рис. 5, г). Это связано с влиянием волнистости поверхностей, которая приводит к возникновению пятен контакта и, следовательно, к концентрации больших удельных давлений в этих зонах.

Деформация планок δ5 (рис. 5, д). Планки, клинья и другие регулировочные элементы, выполненные в виде тонких тел, имеют повышенную деформацию (до 3 раз) по сравнению с обычными стыками. Часто при действии нагрузок происходят как бы «распрямление» планки и деформация ее тела. Таким образом, жесткость всего узла станка зависит от различных по характеру деформаций его элементов, и наиболее достоверные данные будут получены при экспериментальной оценке жесткости.

Для измерения жесткости используют специальные приборы, которые состоят из динамометра для создания и измерения сил, действующих на узел, и приборов, регистрирующих деформации (индикаторы, датчики).

Схема установки для измерения статической жесткости элементов станка, например, для системы шпиндель– стол, показана на рис. 6.

Рис. 6. Схема установки для измерения статической жесткости, узлов станка

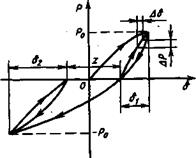

Рис. 7. Кривая жесткости

Нагрузочное устройство состоит из электродвигателя 1, редуктора 2 и датчика сил 3, дающего сигнал о величине создаваемой силы. Устройство закрепляют на столе станка, а его динамометрическая часть с датчиком сил 3 упирается в шпиндель. Поэтому между станком и шпинделем создается сила Р, которая деформирует систему шпиндель –стол. Величину силы устанавливают, включая электродвигатель 1 с переносного 7 или стационарного 8 пультов управления. Если датчик перемещений 4 установлен ни столе, а его наконечник упирается в шпиндель, то измеряют взаимное перемещение стола относительно шпинделя V, т. е. может быть определена жесткость всей системы

При использовании высокочувствительного датчика перемещений, например емкостного, устанавливают специальный механизм микроподачи 5 в начальное положение.

В электронном измерительном блоке 6 регистрируются значения сил и соответствующих им перемещений. Возможно непосредственное получение на экране осциллографа кривой жесткости. Если датчик перемещении 4 установить на неподвижной стойке независимо от станка и упереть его наконечник в шпиндель или стол станка, то можно измерить их жесткость. Применяют также такие методы нагружения, при которых направление силы Р совпадает с направлением силы резания и не совпадает с наравлением измеряемых деформаций.

Жесткость определяют как отношение силы, действующей на элемент станка, к величине его отжатия, вызванного этой силой. В результате испытаний обычно строят кривую жесткости в координатах нагрузка–деформация (рис 7).

При нагружении до выбранного значения силы (например, Р0) и последующей разгрузке (до Р0=0) узел станка (например, суппорт) не возвращается в исходное положение, если в сопряжениях имелись зазоры, которые оказались односторонне выбранными. При последующих нагружениях кривые нагрузки и разгрузки не совпадают, образуя петлю гистерезиса, площадь которой характеризует работу сил трения в стыках.

Кривая жесткости в общем случае не является прямой, т. е. жесткость переменна и характеризуется для каждого участка тангенсом угла наклона кривой. Общую жесткость характеризует отношение

(27)

(27)

где ±Р0 – наибольшая нагрузка в прямом и обратном направлении; δ, –упругое отжатие.

При нагружении в обратном направлении получим аналогичную картину, однако жесткость может иметь и другое значение: j2<j1, так как δ2>δ1, из-за наличия податливых клиньев и планок.

Отрезок z характеризует суммарные зазоры, его называют разрывом характеристики.

Жесткость основных элементов станков может иметь значения от 10 4 (суппорты) до 3 ·105 (шпиндели) Н/мм. Жесткость станин, приведенная к перемещению инструмента, очень велика и выражается сотнями Н/мм. Жесткость изменяется при изменении нагрузки. Поэтому можно говорить о мгновенной жесткости:

(28)

(28)

где  и

и  — приращение нагрузки и соответствующее изменение отжатия.

— приращение нагрузки и соответствующее изменение отжатия.

Для оценки той доли деформации, которая приходится на отдельные элементы станка, и выявления слабых звеньев строят график баланса жесткости станка, когда все деформации относят к взаимному перемещению инструмента и заготовки.

Мероприятия по повышению жесткости станков связаны с созданием таких конструкций, которые могли бы воспринимать большие силы обработки при малой деформации элементов станков. К таким мероприятиям относят повышение качества поверхности сопряжений и качества сборки; уменьшение числа стыков и длины кинематических цепей; повышение жесткости слабых звеньев (клиньев, рычагов, цанг и др.); создание рамных конструкций станка; применение предварительной нагрузки в сопряжениях; рациональное распределение нагрузок.

Деформация элементов станка отражается в первую очередь на точности обработки. Для определения допустимых значений деформаций необходимо рассчитывать те погрешности обработки, которые они вызывают. Учет деформаций самой обрабатываемой детали и приспособлений рассматривается в курсе «Технология машиностроения».

В зависимости от конструкции станка и метода обработки недостаточная жесткость элементов станка может по-разному влиять на точность обработки. В одних случаях возникающие деформации непосредственно искажают размеры и форму обрабатываемой детали, в других — это влияние можно значительно уменьшить или почти исключить подналадкой станка. Часто происходит перераспределение сил, действующих в процессе обработки, что во многих случаях приводит к изменению положения механизма и, следовательно, к возникновению таких погрешностей обработки, которые трудно устранить подналадкой. Например, при обточке детали в центрах токарного станка сила резания приложена около задней бабки. При обточке деталей резец приближается к передней бабке станка, и составляющая, действующая на шпиндель, возрастает. В результате будут изменяться деформации шпинделя, передней и задней бабок станка, а, следовательно, и положение обрабатываемой детали.

Date: 2016-02-19; view: 3407; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |