Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Материалы деталей подшипников скольжения

Корпус и крышку подшипника отливают из серого чугуна, обладающего хорошими литейными свойствами. Цапфу и шейки валов подвергают термической и химико - термической обработке для получения высокой твёрдости (порядка HHRC = 55 … 60), что уменьшает их изнашивание. Материал вкладышей должен обладать:

- низким коэффициентом трения;

- отсутствием склонности к заеданию;

- сопротивляемостью хрупкому разрушению при ударных нагрузках;

- высокой теплопроводностью.

Материалы вкладышей подразделяют на три группы: металлические, неметаллические, металлокерамические.

Как правило, металлические вкладыши имеют композитную структуру, которая может быть слоистой, где мягкое антифрикционное покрытие, имеющее толщину 0,1 … 1 мм, нанесено на прочное основание, или дисперсной, где мягкие частицы антифрикционного материала распределены внутри прочной матрицы.

Слоистая композитная структура может быть биметаллической или триметаллической.

а) б)

Рис. 154. Структура металлического вкладыша:

а) - биметаллическая; б) - триметаллическая

Биметаллические подшипники (рис. 154, а) имеют стальное основание, обеспечивающее жёсткость и натяг в тяжёлых условиях повышенных температур и циклических нагрузок. Антифрикционные сплавы по своему химическому составу делят на следующие группы:

- баббиты (сплавы на основе олова или свинца);

- бронзы;

- сплавы на алюминиевой основе;

- сплавы на цинковой основе.

Баббиты обладают низкой твёрдостью (HHB = 13 … 32), имеют невысокую температуру плавления (240 … 320 °С), отлично прирабатываются и обладают высокими антифрикционными свойствами. Баббиты применяют для изготовления подшипников в условиях обильной смазки и хорошего теплоотвода. В зависимости от химического состава устанавливают следующие марки баббитов:

- Б88, Б83, Б83С (оловянные баббиты);

- Б16, БН, БС6 (свинцовые баббиты).

Оловянные баббиты обладают лучшими антифрикционными свойствами, и по сравнению с свинцовыми баббитами, их износ в два раза меньше. Баббит Б88 применяют для подшипников, работающих при высоких скоростях и больших динамических нагрузках. Помимо сурьмы и меди, которые содержатся во всех оловянных баббитах, баббит Б88 дополнительно легирован кадмием и никелем.

Для подшипников, работающих при высоких скоростях и средних нагрузках, применяют баббиты Б83 и Б83С. Недостатком оловянных баббитов является применение дорогого и дефицитного олова.

Более дешёвые свинцовые баббиты применяют в подшипниках, работающих при средних скоростях и средних нагрузках (подшипники дизелей, компрессоров). Баббит БС6 - самый дешёвый, имеет достаточную вязкость, и применяется для работы при ударных нагрузках.

Подшипники, где в качестве антифрикционного материала применяют бронзу (оловянные или безоловянные), выполняют монолитными или биметаллическими в виде втулок. Бронза имеет отличные характеристики противостояния износу и допускает работу с малыми зазорами. Сквозные отверстия по всей поверхности подшипника дают более качественную работу смазки и особенно устойчивую работу в условиях повышенной загрязнённости (рис. 155).

Рис. 155. Бронзовая втулка

Сплавы на алюминиевой основе обладают достаточной усталостной прочностью, коррозионной стойкостью в маслах, имеют сравнительно высокую задиростойкость и хорошие антифрикционные свойства. По сравнению с баббитами алюминиевые сплавы обладают более высокой теплопроводностью и лучшими механическими свойствами при повышенных температурах. При невысокой стоимости алюминиевые сплавы хуже прирабатываются и несколько сильнее изнашивают сопряжённый стальной вал. Для изготовления вкладышей коленчатого вала двигателя используют сплавы алюминия с сурьмой, медью и другими компонентами (сплав САМ), сплавы алюминия с оловом и медью (сплав АО20 - 1).

Сплавы на цинковой основе служат хорошими заменителями оловянных бронз и свинцовых баббитов. Сплавы на цинковой основе, обладая низкой температурой плавления, в большей степени, чем бронзы и алюминиевые сплавы, размягчаются с нагревом, поэтому легче прирабатываются. По этой причине подшипники из цинковых сплавов меньше изнашивают сопряжённые поверхности валов при попадании абразивных частиц.

Триметаллические подшипники (рис. 154, б) используют главным образом в двигателях с более тяжёлой нагрузкой. Этот тип вкладыша наиболее распространён в современных форсированных дизельных двигателях. Подшипник состоит из стального основания, слоя антифрикционного сплава (бронзы или алюминия), и тонкого (0,02 … 0,04 мм) приработочного покрытия свинец - олово - медь с барьерным слоем никеля. Между промежуточным слоем и свинцовым покрытием наносится очень тонкий (1 … 2 мкм) слой никеля, служащий барьером для предотвращения диффузии олова из покрытия в промежуточный слой.

Неметаллические вкладыши (фторопласт, текстолит и др.) имеют низкий коэффициент трения и высокую износостойкость. Вкладыши из пластмасс хорошо прирабатываются, устойчивы против заедания.

Металлокерамические вкладыши (бронзографитовые или железографитовые), пропитанные маслом, могут долго работать без подвода смазки. Применяют в тихоходных механизмах и местах, труднодоступных для подвода масла.

14.3. Условный расчёт подшипников скольжения

Основным критерием работоспособности подшипников скольжения является износостойкость - способность подшипника сопротивляться изнашиванию и заеданию. Для оценки работоспособности и надёжности подшипников скольжения служат:

- среднее давление р на трущихся поверхностях;

- удельная работа сил трения рV, где V - окружная скорость цапфы;

- обеспечение режима жидкостного трения.

Для нормальной работы подшипника скольжения необходимо, чтобы рабочие значения среднего давления р и удельной работы сил трения рV не превышали допускаемые значения [ р ] и [ рV ]:

(14.2)

(14.2)

где Fr - радиальная нагрузка на подшипник;

l и d - длина вкладыша подшипника и диаметр цапфы.

Для подшипников, работающих в условиях граничным или полужидкостным трением, условный расчёт является основным и выполняется в большинстве случаев как проверочный.

Для подшипников с жидкостным трением условный расчёт является ориентировочным. Для таких подшипников после определения минимальной толщины масляного слоя hmin проверяют, обеспечен ли в рассчитываемом подшипнике скольжения режим жидкостного трения:

, (14.3)

, (14.3)

где [ Sh ] - допустимый коэффициент запаса надёжности жидкостного трения.

Далее проверяют температурный режим подшипника по температуре нагрева масляного слоя в рабочей зоне. Тепловой расчёт подшипника проводят путём составления уравнения теплового баланса:

, (14.3)

, (14.3)

где Q - количество теплоты, выделяющейся в подшипнике в единицу времени;

Q 1 - количество теплоты, отводимое от подшипника маслом;

Q 2 - количество теплоты, отводимое корпусом подшипника и валом во внешнюю среду.

15. Упругие элементы машин: пружины и рессоры

Упругими элементами называют детали машин, работа которых основана на способности изменять свою форму под действием внешней нагрузки и восстанавливать её в первоначальном виде после снятия этой нагрузки.

Пружинами называют упругие элементы, предназначенные для восприятия или создания сосредоточенной силовой нагрузки. По виду воспринимаемой нагрузки пружины разделяют на:

- пружины растяжения (рис. 156, а);

- пружины сжатия (рис. 156, б);

- пружины кручения (рис. 156, в).

а) б) в)

Рис. 156. Пружины:

а) - растяжения; б) - сжатия; в) - кручения

Пружины растяжения применяют для создания заданных постоянных сил, например, для прижатия вилки сцепления к штоку рабочего цилиндра сцепления, создание усилия на педалях управления сцеплением, газом и тормозным приводом автомобиля.

Пружины сжатия применяют:

- для силового замыкания кинематических пар, чтобы исключить влияние зазора на точность перемещения, например, в распределительном кулачковом механизме двигателя автомобиля;

- для амортизации в транспортных машинах, например, пружины подвески автомобиля;

- для восприятия энергии удара, например, буферные пружины железнодорожных вагонов.

Пружины кручения используют в качестве прижимных, возвратных пружин, как упругие звенья силовых передач. Например, пружины кручения используют в качестве двигателей часовых механизмов, возвратных пружин капота или крышки багажника автомобиля, в стартерах автомобилей. В качестве упругого элемента, работающего на кручение при значительных крутящих моментах, используют торсионные валы.

Торсион - это упругий элемент, выполненный в форме вала и предназначенный для восприятия или создания сосредоточенной моментной нагрузки (рис. 157). Торсионы применяют в подвеске автомобиля, в корпусе золотника гидравлической рейки рулевого управления.

Рис. 157. Торсионный вал

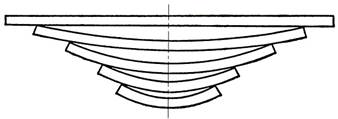

Для больших нагрузок при малых упругих перемещениях и стеснённых по оси габаритах применяют тарельчатые пружины (рис. 160, а), например, для прижатия блока цилиндров к распределительному диску аксиально - поршневого насоса. Тарельчатую пружину набирают из отдельных штампованных конических оболочек, имеющих вид обычной тарелки без дна. Тарельчатые пружины обладают большой жёсткостью и могут воспринимать высокие нагрузки (до 52 т). При стеснённых по оси габаритах и не стеснённых габаритах в боковом направлении применяют рессоры (рис. 158, б).

Рессора - это упругий элемент, работающий на изгиб и предназначенный для восприятия больших изгибающих моментов. Для повышения демпфирующей способности рессоры составляют из стальных листов различной длины. Рессоры применяют в подвесках автомашин для амортизации.

а) б)

Рис. 158. Упругие элементы машин:

а) - тарельчатая пружина; б) - рессора

К материалу пружин и рессор предъявляют следующие требования:

- высокие и стабильные во времени упругие свойства;

- прочность;

- термостойкость и коррозионностойкость.

Основным материалом для пружин являются высокоуглеродистые стали (У9А … У12А, Ст65, Ст70), легированных марганцем, кремнием, ванадием, хромом.

15.1. Конструирование и расчёт витых цилиндрических пружин

Основными геометрическими параметрами витых цилиндрических пружин являются:

- средний диаметр витков пружины D;

- диаметр проволоки d;

- шаг витков t;

- угол подъёма витков α  ;

;

- длина рабочей части пружины Н р;

- число рабочих витков n  ;

;

- индекс пружины c  .

.

В любом поперечном сечении витка пружины растяжения или сжатия возникают сила F, направленная вдоль осевой линии пружины, и момент M, вектор которого перпендикулярен к осевой линии пружины (рис. 159, а).

а) б)

Рис. 159. Расчётная схема витой пружины сжатия

Так как напряжения изгиба значительно меньше напряжений кручения, расчёт витых пружин на прочность ведут по максимальным касательным напряжениям кручения, возникающих на внутренних волокнах:

, (15.1)

, (15.1)

где τ max - расчётное максимальное напряжение в поперечных сечениях витков пружины;

k кр - коэффициент, учитывающий возрастание касательного расчётного напряжения на внутренней стороне витков вследствие их кривизны (отклонения от прямолинейного бруса);

T кр - крутящий момент, возникающий при действии силы F;

WR - полярный момент сопротивления кручению витков пружины;

[τ] - допускаемое напряжение для проволоки пружины.

Крутящий момент T кр направлен вдоль оси витка пружины и равен:

.

.

Так как угол α < 10 … 12°, то есть  , принимают:

, принимают:

. (15.2)

. (15.2)

Коэффициент k принимают в зависимости от индекса пружины с, допускаемые напряжения [τ] по соответствующим графикам в зависимости от диаметра d проволоки пружины. Индекс с выбирают в зависимости от диаметра d проволоки. Увеличивая индекс с пружины, можно при той же жёсткости сократить габариты пружины по длине за счёт увеличения диаметра D, и наоборот, уменьшив индекс пружины, можно уменьшить диаметр пружины за счёт увеличения длины.

Упругость пружин характеризуется понятием коэффициента жёсткости С, или жёсткостью пружины.

Коэффициент жёсткости пружины С - это коэффициент упругости, связывающий величину деформации пружины и возникающую вследствие этой деформации силу упругости:

, (15.3)

, (15.3)

F 1 и F 2 - начальная и рабочая сила нагрузки;

h - рабочий ход пружины.

Рис. 160. Расчётная схема витой пружины кручения

При работе пружины кручения в поперечных сечениях витков пружины возникает момент М, вектор которого направлен вдоль осевой линии пружины (рис. 160). Момент М можно разложить на крутящий момент T кр и изгибающий момент М и. Так как при угле наклона α витков пружины крутящий момент очень мал

,

,  ,

,

то расчёт пружин кручения ведут по изгибающему моменту ( ).

).

Для пружин кручения пренебрежительно малы напряжения кручения, и расчёт на прочность ведут по напряжениям изгиба:

, (15.4)

, (15.4)

где σ max - расчётное максимальное напряжение изгиба в поперечных сечениях витков пружины;

k и - коэффициент, учитывающий возрастание напряжений изгиба вследствие кривизны витков;

M и - изгибающий момент, возникающий при действии силы F;

Wx - осевой момент сопротивления изгибу витков пружины;

[σ] - допускаемое напряжение изгиба для проволоки пружины.

15.2. Расчёт тарельчатых пружин и рессор

Основными геометрическими параметрами тарельчатой пружины являются (рис. 161):

- внешний D и внутренний диаметр d;

- высота внутреннего конуса f;

- толщина пружины s (s = 0,3 … 24 мм);

- угол подъёма образующей конуса β (β = 2 … 6°).

Рис. 161. Тарельчатая пружина

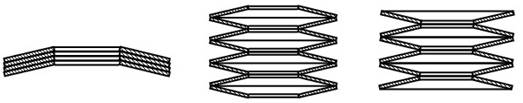

Тарельчатые пружины изготавливают из рессорно - пружинной стали 60С2А (кремнистая сталь). Расчёт пружин достаточно сложен (расчёт ведут согласно ГОСТ 3057 - 90), поэтому их обычно подбирают по таблицам стандарта. Для достижения необходимой жёсткости пружину собирают из нескольких пружин или секций (пакетная сборка). Варианты сборки представлены на рис. 162.

Рис.162. Варианты сборки тарельчатой пружины

Сборка тарельчатых пружин в пакеты позволяет:

- получить широкий диапазон упругих характеристик пакетов пружин в зависимости от способа сборки пакета;

- обеспечить необходимые упругие характеристики сила - деформация пакета тарельчатых пружин;

- обеспечит точную настройку пакета тарельчатых пружин на заданную нагрузку.

Упругая характеристика пакетов тарельчатых пружин в зависимости от способа сборки пакета представлена на рис. 163.

Рис. 163. Упругая характеристика пакетов тарельчатых пружин в зависимости от способа сборки

Листовые рессоры используют в основном как упругий элемент подвески транспортных машин. Широкое применение рессор обусловлено следующими свойствами:

- малые габариты в осевом направлении при больших значениях упругости;

- удобство крепления, относительно простая технология изготовления;

- наличие трения между листами, способствующее затуханию колебаний.

Недостаток листовых рессор - высокая металлоёмкость.

Наиболее распространённым типом рессор является полуэллиптическая рессора (рис. 164).

Рис. 164. Полуэллиптическая листовая рессора:

L - установочная длина; h - толщина; f - стрела прогиба; FR - реакция опоры

Особенностью геометрии рессор состоит в том, что расчётную длину рессоры устанавливают в спрямлённом состоянии листов.

Теоретической основой для расчёта листовых рессор служит брус равного сопротивления изгибу толщиной h, имеющий в плане форму равнобедренного треугольника (рис. 165, а). Если этот брус разрезать на полосы и сложить их в пакет, как показано на рисунке, получим так называемую идеальную рессору, работа которой не отличается от работы бруса, равного сопротивлению изгибу.

а) б)

Рис. 165. Расчётная схема идеальной рессоры

Идеальной называется рессора, обладающая свойствами:

- рессора набрана из одинаковых по толщине листов с таким соотношением длин и конфигураций, которые образуют балку равного сопротивления изгибу, то есть напряжение изгиба в любом сечении идеальной рессоры равны

, (15.5)

, (15.5)

где M и - изгибающий момент  ;

;

z - число листов рессоры;

W - момент сопротивления изгибу листа рессоры;

- кривизна рессоры равна нулю;

- силы трения между листами отсутствуют;

- рессора воспринимает только вертикальные нагрузки.

Экспериментальные и теоретические исследования показали, что если рессора собрана из листов одинаковой толщины, то её короткие листы заметно перенапряжены. В связи с этим 2 или 3 самых коротких листа изготавливают из полос более тонких, чем остальные.

Для того, чтобы реальная рессора максимально приблизилась к балке равного сопротивления изгибу, длину её листов рекомендуется устанавливать графически (рис. 165, б). Для этого по вертикали откладывают кубы толщин всех листов, по горизонтали длины L в верхнего (коренного) и L н нижнего листа. Затем проводят линию АВ, по которой и определяют длины промежуточных листов рессоры. Расстояние s определяет максимальный размер заделки рессоры, то есть размер под стягивающие хомуты рессоры.

Особенностью расчёта рессоры является определение её стрелы прогиба f в свободном ненагруженном состоянии:

, (15.6)

, (15.6)

где fF - осадка рессоры под действием максимальной рабочей нагрузки;

fmin - минимально допустимая стрела прогиба, определяемая конструкцией рессоры;

t - пластическая осадка рессоры при заневоливании.

Рис. 166. Форма предварительно деформированных

листов рессоры до сборки

Заневоливание - это процесс создания в пружинах и рессорах предварительного напряжения. В результате заневоливания на 10 … 20 % снижается уровень максимальных эксплуатационных напряжений, увеличивается предел упругости, что сказывается на повышении несущей способности пружины или увеличении её запаса прочности. При изготовлении рессор для создания в них предварительных напряжений листы до сборки получают неодинаковую кривизну, причём короткие листы изогнуты больше, чем длинные (рис. 166). Сборочные напряжения возникают при сборке рессоры. При приложении нагрузки к собранной рессоре они складываются с рабочими, способствуя некоторой разгрузке длинных листов.

Рессорные полосы изготавливают из кремнистых, хромистых и никелькремнистых сталей. Наиболее часто применяется кремнистая сталь 60С2А. Отличительной особенностью этих сталей является высокий предел текучести, приближающийся к пределу временного сопротивления разрушению.

Date: 2016-02-19; view: 1208; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |