Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологический процесс изготовления мелованной бумаги

ВВЕДЕНИЕ

Мелованная бумага – это один из самых востребованных сортов бумаги на рынке полиграфии. Мелование – это способ повышения качества бумаги и картона. Процесс мелования в значительной мере выравнивает шероховатую поверхность бумажного полотна, что улучшает ее внешний вид и важно для обеспечения высокого качества типографской печати.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ МЕЛОВАННОЙ БУМАГИ

Сырье.

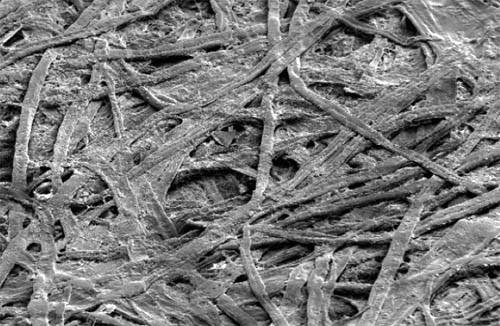

Основу любой бумаги составляют волокна целлюлозы. Эти волокна могут быть получены из разных источников - древесины, соломы, конопли, риса или из самой же бумаги. Так выглядят волокна целлюлозы, из которых производится бумага, под микроскопом.

Подавляющее большинство используемой сегодня бумаги требует в качестве сырья древесину.

Как правило, все сорта бумаг содержат смесь твердых (береза) и мягких (ель, сосна) пород древесины. Мягкие сорта дают длинные волокна, придающие бумаге хорошие прочностные свойства, твердые же сорта дают волокна короткие, благодаря которым улучшаются качественные показатели.

Существуют также альтернативные способы получения сырья. Например, для изготовления высококачественной бумаги используют смесь волокон хлопка и древесины, или же только волокна хлопка. Хлопок дает очень длинные и прочные волокна, из которых получается бумага высочайшего качества. Для специальных видов бумаги используют: асбест, шерсть и другие волокна.

Полуфабрикатами для производства бумаги могут служить: макулатура; тряпичная полумасса; полуцеллюлоза. Технологии с использованием бумажных отходов позволяют получать бумагу высокого качества, не затрагивая при этом естественных природных источников. Бумаги такого типа широко используются для производства газет, упаковки и т.д.

Но все же бумажные отходы в качестве сырья имеют некоторые ограничения. В частности, при последующей переработке волокна укорачиваются, что ведет к потере прочности и повышению пыльности конечной продукции, сильно сказывающихся на печатных свойствах бумаги.

Но все же бумажные отходы в качестве сырья имеют некоторые ограничения. В частности, при последующей переработке волокна укорачиваются, что ведет к потере прочности и повышению пыльности конечной продукции, сильно сказывающихся на печатных свойствах бумаги.

Получение целлюлозы.

На фабрике машины сдирают с древесины кору, измельчают в щепки. [6]

При размоле волокнам придают необходимые толщину и физические свойства. Размол производится в аппаратах периодического и непрерывного действия (роллах, конических и дисковых мельницах, рафинерах и других). [3]

Первой стадией превращения древесины в бумагу является отделение волокон целлюлозы от остальной массы древесины. Для достижения этой цели существуют два метода - химический и механический. Эти методы позволяют получать целлюлозу с широким спектром свойств, из которых потом может производится бумага для различных целей.

Самый экономичный способ получения древесной целлюлозы - механический: на деревообрабатывающем предприятии лесоматериалы измельчаются до крошки, которая смешивается с водой. Бумага, изготовленная на основе такой целлюлозы, непрочна и чаще всего идет на производство, например, газет. [6]

Этот метод получения целлюлозы состоит в простом подводе древесины к вращающемуся дробящему жернову, выщепляющему волокна из исходного сырья. Процент использования исходного сырья при данном методе очень высок - порядка 98% сырья перерабатывается в целлюлозную массу, но также высок и процент, затрачиваемый на энергию. Помимо всего прочего, данная масса будет содержать не только волокна целлюлозы, но и нецеллюлозный лигнин. [1]

Бумагу более высокого качества делают из целлюлозы, полученной химическим способом. Из такой древесной массы изготавливают бумагу для книг, брошюр и модных журналов, а также прочные оберточные материалы.

В этом случае щепки сортируют по размеру на специальных ситах и отправляют в варку. Варят дерево в специальных машинах, куда добавляют кислоту. [6]

Очищенную и разваренную древесину фильтруют и промывают, чтобы очистить от примесей.

Только что отбеленная целлюлозная масса имеет натуральный коричневый цвет. Но уже в таком виде она пригодна для производства ряда продуктов (например, упаковки), но для качественной бумаги, нуждающейся в высокой белизне, этого не достаточно.

Для получения бумаги более высокого качества данную целлюлозную массу обычно подвергают многоступенчатому отбеливанию.

Первая стадия - отбеливание кислородом, придающее целлюлозной массе светло-коричневый оттенок.

Ярко-белая целлюлозная масса получается на последней стадии отбеливания. Исторически этот этап проходил с использованием хлора, но поскольку хлор вредно влияет на окружающую среду, сейчас широко используются безхлорные отбеливатели.

Также иногда в качестве отбеливателя может выступать перекись водорода, дающая промежуточную белизну целлюлозной массе. Итак, когда масса уже готова, следующая стадия - изготовление бумаги.

[6]

[6]

Производство бумаги

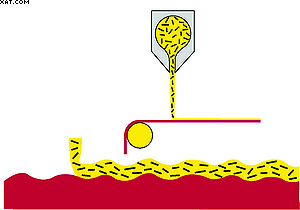

Начальный этап производства мелованной бумаги мало чем отличается от стандартного бумагоделательного процесса. Целлюлозная масса содержит приблизительно 5-7% целлюлозы и 93-95% воды.[1] Она выливается на сетку бумагоделательной машины. [3]

В мелованной бумаге содержится большое количество наполнителей: каолин, карбонат кальция, диоксид титана. В процессе изготовления мелованная бумага обязательно проклеивается либо в массе, либо на стадии отделки.

Для уменьшения степени впитываемости связующего печатных красок производится гидрофобизирующая обработка бумаги. При этом поверхностная проклейка снижает вероятность выщипывания волокон из бумажного полотна при типографской печати. [5]

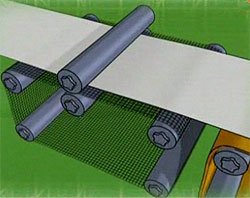

По мере прохождения сетки через машину вода удаляется и формируется бумажное полотно. На наиболее современных бумагоделательных машинах (действующих, к примеру, на производствах компаний Sappi, UPM-Kymmene, M-Real, StoraEnso) применяется «двухсеточная» система формирования полотна. Это значит, что существует еще и верхняя сетка, и целлюлозная масса подается между двух сеток, благодаря которым вода удаляется сразу с двух поверхностей, применяется вакуумная система сушки. Эта система применяется для достижения лучшего качества бумаги. Поэтому у мелованной бумаги сеточная сторона практически не отличается от лицевой. [1]

Секция сетки представляет собой мелкую сетку, проходящую между двух ролей. [3] Эта сетка натянута на два вала и все время вращается, перенося бумажную кашицу вперед. На сеточном участке начинается образование бумажного полотна, называемое формованием листа. Это происходит благодаря удалению воды из волокнистого материала. По мере продвижения бумажной массы по ленточному конвейеру часть содержащейся в ней воды вытекает через ячеистые отверстия, и бумажные волокна начинают сплетаться друг с другом, образуя так называемую рулонную ленту.

Секция сетки представляет собой мелкую сетку, проходящую между двух ролей. [3] Эта сетка натянута на два вала и все время вращается, перенося бумажную кашицу вперед. На сеточном участке начинается образование бумажного полотна, называемое формованием листа. Это происходит благодаря удалению воды из волокнистого материала. По мере продвижения бумажной массы по ленточному конвейеру часть содержащейся в ней воды вытекает через ячеистые отверстия, и бумажные волокна начинают сплетаться друг с другом, образуя так называемую рулонную ленту.

После секции сетки бумага содержит еще 80% воды. Далее эта смесь поступает в секцию отжима, где из нее извлекается еще 10 - 15% жидкости. Секция отжима также влияет на толщину конечного листа и гладкость его поверхности.  [3] Сырая бумажная лента проходит через целый ряд валиков. Одни валики отжимают воду, другие, обогреваемые изнутри паром, высушивают ее, третьи полируют.

[3] Сырая бумажная лента проходит через целый ряд валиков. Одни валики отжимают воду, другие, обогреваемые изнутри паром, высушивают ее, третьи полируют.

В конце сеточного участка еще сырое бумажное полотно перемещается в секцию прессования, которую также называют "мокрым прессованием". [6]

После секции отжима следует секция сушки, состоящая из рядя нагретых роликов. [3] Там бумажное полотно механически обезвоживается и еще больше уплотняется. [6]

После секции отжима следует секция сушки, состоящая из рядя нагретых роликов. [3] Там бумажное полотно механически обезвоживается и еще больше уплотняется. [6]

Наконец, ровная белая лента выходит из машины и наматывается в огромный рулон. Потом эти рулоны отправляют в типографии или режут на листы. Так, переходя из машины в машину, дерево превращается в белую и чистую бумагу.[6] в конец!!!!!!!!!!!!

В процессе изготовления мелованная бумага непременно проходит проклейку между секциями сушки располагается секция проклейки либо в массе, либо уже на стадии отделки. Это необходимо для того, чтобы уменьшить степень впитываемости связующего печатных красок. Для проклейки используют специальное вещество, наносящееся на поверхность бумаги и улучшающее ее печатные свойства. Для этого ей придают гидрофобные свойства: в бумажную массу вводят канифольный клей, парафиновую эмульсию, глинозём и другие способствующие слипанию вещества (так называемая проклейка); для повышения связи между волокнами и увеличения механической прочности и жёсткости добавляют крахмал, животный клей; для увеличения прочности бумаги во влажном состоянии — мочевино- и меламино-формальдегидные смолы. [3]

Процедура внесения проклеивающих веществ в волокнистую массу называется машинной проклейкой, а в случае, когда проклейка проводится на заключительной стадии производства бумаги, она называется поверхностной. Такая проклейка производится специальными клеильными прессами. Эта процедура снижает вероятность выщипывания волокон при печати. Для проклейки используются канифоль, ее производные и другие связывающие вещества. Сейчас же все шире применяются синтетические химически нейтральные добавки — бумага с содержанием таких добавок называется бумагой с нейтральной проклейкой. [1]

Некоторые виды бумаги, например, впитывающие и электроизоляционные, вырабатываются без проклейки и наполнения. Бумага из конопляной массы и рисовая бумага белее бумаги из древесной целлюлозы, поэтому зачастую не требует дополнительного химического отбеливания волокон.[3]

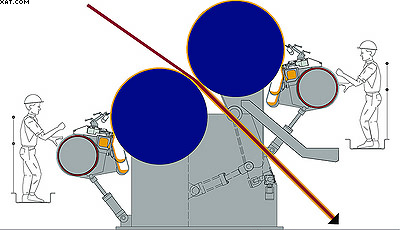

Следующий важный этап производства — каландрирование. Это обработка поверхности бумаги, позволяющая повысить ее прочность, гладкость и лоск. Каландрирование – это прохождение полотна бумаги между валами с эластичной или твердой поверхностью, которое производится под давлением и при высокой температуре (рис. 1). Попарно вращающиеся нагретые металлические валы — каландры — прессуют полученное полотно, сушат его и придают ему гладкость. Чем сильнее бумага спрессована валами каландра, тем она менее пухлая и более прозрачная. При производстве высококачественной мелованной бумаги следует соблюдать баланс гладкости бумаги-основы и непрозрачности; особенно это важно для тонких бумаг, в которых содержание веществ, необходимых для получения мелованного покрытия, сравнимо с содержанием волокна целлюлозы. [5]

Каландрирование бумаги на установке NipcoFlex TM фирмы Voith Paper [5]

Для производства глянцевой мелованной бумаги применяется каландер - вертикальная батарея из 5—8 металлических валов. При движении между валами сверху вниз полотно становится более гладким, уплотняется и выравнивается по толщине. Получаемое полотно бумаги наматывается на рулоны на накате, представляющем собой принудительно вращаемый цилиндр, к которому прижимается валик с наматываемой на него бумагой.ряд валов, придающий поверхности глянец. Также каландер может применятся и в немелованных бумагах, для придания им некоторых дополнительных свойств. После процесса производства бумага сматывается в роли или нарезается в форматные листы.

Каландрирование, процесс обработки материалов (ткань, бумага, резина) на каландре. В бумажном производстве каландирование осуществляется на машинных каландрах, устанавливаемых в конце сушильной части или на отдельно стоящих суперкаландрах.

Бумага, обработанная на суперкаландре, называется каландрированной или лощёной; бумага, пропущенная через машинный каландр и имеющая меньший глянец, - бумагой «машинной гладкости». Гладкость бумаги, получаемая при К., зависит от рода валов (она более высока при сочетании чугунных и бумажных валов), их температуры (при нагревании гладкость повышается), состава и влажности бумаги (бумага, содержащая больше каолина, лучше каландрируется), а также давления между валами каландра. К. в резиновом производстве применяется для изготовления резиновых листов и пластин различной толщины, для пластификации и нагревания резиновой смеси, для промазки ткани резиновой смесью и др.

Каландр (франц. calandre), пресс с горизонтально расположенными валами (от 2 до 20), между которыми пропускают материал (ткань, бумагу, резину) в виде рулонов или листов для увеличения его плотности, повышения гладкости, нанесения тиснением рисунка или узора. В бумажном производстве К. подразделяют на машинные, суперкаландры, калибровочные и тиснильные. Валы К., за исключением тиснильного, имеют гладкую шлифованную поверхность; изготовляются обычно из металла. Требуемое давление между валами достигается собственным весом валов, а в некоторых случаях и дополнительным прижимом от пневмо- или гидроустройств. К. также применяются в текстильном и химическом производствах

Суперкаландр (от супер... и каландр), машина для отделки бумаги, то есть повышения гладкости её поверхности, придания лоска, уплотнения, тиснения и т. д.; состоит из 6-12 валов (металлических и бумажных), между которыми пропускается бумажное полотно. Металлические валы С. изготовляются из чугуна, поверхность их шлифуют. Для получения бумажных валов круги бумаги запрессовывают на стальном сердечнике под давлением до 45 Мн/м2 (450 кгс/см2), затем вал обтачивают и шлифуют. Твёрдость бумажных валов для каландрирования бумаги для печати 36-40 единиц по методу Шора; линейное давление при отделке в пределах 100- 350 кгс/см.

Скорость движения бумажного полотна в С. достигает 900 м/мин. Для предотвращения обрыва бумаги в С. используются обводные бумаговедущие валы, что снижает напряжения бумаги в зоне каландрирования. С. применяются главным образом для отделки печатных и писчих видов бумаги.[3]

Финальное каландрирование для мелованной бумаги — процесс чрезвычайно важный, так как именно после него бумага приобретает особые поверхностные свойства. По своей сути этот процесс аналогичен каландрированию бумаги-основы. Единственное его отличие состоит в том, что в зависимости от производимого вида бумаги (глянцевой или матовой) применяют соответствующий набор валов. Современные фабрики оснащены каландрами с регулируемым усилием прижима каждого вала. Кроме того, валы покрыты пластиком, что делает каландрирование более мягким. Именно с помощью таких каландров достигается оптимальное сочетание гладкости и пухлости бумаги.

Теперь о том, что, собственно, делает бумагу мелованной — о ее покрытии, или, иначе говоря, о слоях мелования. Покрытие мелованной бумаги может быть нанесено как однократно, так и многократно. Двукратное покрытие, как правило, предусматривает нанесение покрытия на бумагоделательной машине и на отдельной меловальной установке. Однако существуют и такие бумагоделательные машины, в которых двукратное мелование производится путем последовательного нанесения покрытий. При этом второе покрытие может наноситься или на уже высушенное первое (метод «влажным по сухому»), или же без сушки первого (метод «влажным по влажному»). Трех и более кратное покрытие получается при комбинированном меловании бумаги на встроенных в бумагоделательную машину или на отдельно стоящих устройствах. Первый слой наносится на влажную основу для увеличения адгезии слоев. Он обеспечивает своего рода грунтовку, на которую последующие слои ложатся значительно равномернее. Благодаря этому увеличивается механическая прочность покрытия. Бумага после мелования имеет матовую поверхность, однако при каландрировании она приобретает лоск гораздо легче, чем немелованная бумага.

Производство мелованной бумаги на одной из фабрик концерна Stora Enso

Мелование подразделяется на легкое, полное и литое. При различных видах обработки не только варьируется количество наносимого состава, но и изменяется характер его проникновения в структуру бумажного полотна. Глубина проникновения состава может быть как значительной, иногда даже граничащей с пропиткой, так и небольшой.

Первый слой, наносимый в бумагоделательной машине (машинное мелование), невелик по своей массе — порядка 4 г/м2. Второй слой больше — 20-25 г/м2 (до 40 г/м2) — и наносится в меловальной машине. При шаберном меловании избыток смеси удаляется гибким ножом (шабером) или воздушной струей (воздушный шабер), а при литом меловании слой напыляется с помощью ряда форсунок, что обеспечивает более равномерное нанесение.

Литое мелование — процесс дорогой, он обычно используется в производстве некоторых дизайнерских сортов, а также некоторых этикеточных бумаг.

2. Мелование бумаги на установке SpeedSizer AT фирмы Voith Paper

Масса первого слоя, наносимого в режиме онлайн непосредственно на БДМ, невелика – 4−6 г/м2. Масса второго слоя, который наносится в меловальной установке, больше – 20−25 г/м2 (иногда до 40 г/м2). При шаберном меловании избыток пасты удаляется гибким ножом (шабером), а при литом слой напыляется с помощью форсунок, что обеспечивает более равномерное нанесение пасты на бумажное полотно.

В последние годы устройства для мелования и каландрирования включают в состав сушильной части БДМ. Основное преимущество таких конструктивных решений заключается в существенной экономии производственных площадей.

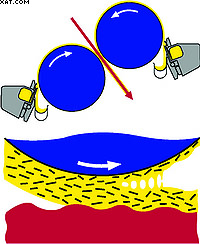

Включение установок для мелования в состав БДМ стало возможным после разработки валкового устройства пленочного типа, с помощью которого покровную пасту наносят одновременно на обе стороны бумажного полотна при сохранении контурного профиля бумаги. Новые конструкции меловального устройства имеют два вала, к каждому из которых примыкает дозирующий вал, вращающийся со скоростью, отличающейся от скорости наносящего вала, благодаря чему в пленке наносимого покровного состава возникают усилия сдвига, обеспечивающие стабильность пленки при высокой скорости (рис. 2).

Сегодня используется несколько способов мелования бумаги (рис. 3).

Шаберное мелование Пленочный пресс Шторное мелование

Рис. 3. Современные методы мелования бумаги

Рис. 4. Мелование бумаги на установке фирмы 57 Voith Paper

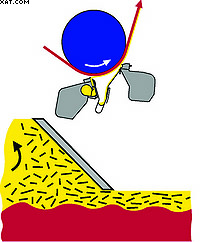

Весьма перспективным является метод шторного мелования. В устройстве для его осуществления отсутствуют механические элементы для разравнивания пасты по поверхности полотна. Паста вытесняется через узкую щель напускной камеры и под действием силы тяжести падает на полотно в виде шторы. В точке соприкосновения с полотном штора изменяет направление движения и растягивается, образуя на поверхности бумажного полотна тонкую пленку, которая высушивается воздухом (рис. 4).

Недостатком метода шторного мелования является то, что покрытие наносится только на одну сторону полотна. Масса покровного слоя регулируется скоростью движения бумажного полотна и шторы, а также содержанием сухого вещества в пасте.

Дозирование пасты завершается до момента ее контакта с полотном, благодаря чему равномерность толщины слоя не зависит от неровностей поверхности полотна-основы. В результате обеспечивается высокая степень равномерности покрытия полотна в машинном и поперечном направлении, а отсутствие механических деталей, соприкасающихся с полотном, снижает требования к прочности бумажного полотна и уменьшает количество обрывов. [5]

Для производства мелованной бумаги применяется покрытие, основанное на минеральных материалах, что придает бумаге более гладкую поверхность и улучшает печатные свойства.

Мелование бывает односторонним (этикеточные бумаги) и двухсторонним (большинство полиграфических бумаг). Плотность меловального слоя варьируется в пределах от 5-6г/м2 до 18г/м2 и выше. Как правило, чем больше слой меловального покрытия, тем выше качество печатной поверхности.

Производство бумаги легкого мелования происходит, как правило, с помощью только наносящих валов. Сильномелованные бумаги производятся с использованием так называемых "машин шаберного мелования", где погрешности меловального слоя снимаются так называемыми "шаберами" - специальными лезвиями, что обеспечивает гораздо более качественную поверхность.[3]

Таким образом, складывается полное представление об основных компонентах мелованной бумаги. Мелованная бумага состоит из обработанной целлюлозной массы, образующей бумагу-основу, а также из наполнителей и связующих веществ, создающих мелованное покрытие. Один из лучших по качеству, но и самый дорогостоящий наполнитель — это диоксид титана. Производители используют и другие, более экономичные наполнители, к примеру каолин. По некоторым прогнозам, ожидается рост применения в качестве наполнителя карбоната кальция (мела) как при производстве мелованной бумаги, так и для наполнения. Но пока первенство принадлежит каолину. [1]

Компании по производству мелованной бумаги:

Нью арт (UPM, Германия)

Новапресс (Stora Enso, Финляндия)

Солярис (Котка Миллс, Финляндия)

Арт Тех (APP, Китай)

Веларт (Stora Enso, Финляндия) [4]

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ:

1. Журнал «Компьюарт» №9/2005г. / Мелом по белому [Электронный ресурс] - Режим доступа: http://www.compuart.ru/article.aspx?id=14498&iid=688

2. Содружество бумажных оптовиков / Мелованная бумага. Штрихи к портрету [Электронный ресурс] - Режим доступа: http://sbo-paper.ru/publications/massmediapaper/coated_paper/

3. ООО «Техно-Р» / Производство бумаги [Электронный ресурс] - Режим доступа: http://techno-r.com/link/39-link/96-2012-03-09-08-37-13.html

4. Регент Белавангард / Мелованная бумага в листах [Электронный ресурс] – Режим доступа: http://www.regent.by/ShowDepartments-88.aspx

5. ЛесПромИнформ №8 (66) / 2009г. / Мелованная бумага [Электронный ресурс] – Режим доступа: http://www.lesprominform.ru/jarchive/articles/itemshow/1113

6. Библиотека Буки / Как делают бумагу [Электронный ресурс] – Режим доступа:

http://byka.msk.ru/nayka/526-kak-delayut-bumagu.html

| <== предыдущая | | | следующая ==> |

| Разрывные нарушения | | | Перечень умственных карт |

Date: 2015-05-22; view: 8245; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |