Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Індивідуальна робота

з дисципліни: « Технологія процесів за фахом »

тема: « Бесемерівський, томасівський процеси »

Виконав ст. гр. МЕ 02-12

Сердюк В. Г.

Перевірив

проф. д.т.н. Бойченко Б. М.

г. Дніпропетровськ

Зміст

1. Бесемерівський і томасівський процеси…………………………………….3

2. Процес із верхньою продувкою та його основні можливості……………...9

3. Будова кисневого конвертера……………………………………………….12

4. Фурми, сопла, дуттьовий режим……………………………………………20

Список використаної літератури……………………………………………....27

1. Бесемерівський і томасівський процеси

Із розвитком у ХІХ ст. машинобудування, військової техніки, транспорту виникла велика потреба в якісній сталі, яка не могла бути задоволена застарілими способами її виробництва - кричним, пудлінговим і тигельним.

Нова ера в металургії настала після створення в другій половині XIX ст. конвертерних процесів - високопродуктивних способів одержання рідкої сталі шляхом продувки чавуну окислювальними газами.

Першим із таких процесів був бесемерівський, названий за ім’ям його винахідника Генрі Бесемера. Він 1856 р. запропонував і в подальшому здійснив спосіб одержання рідкої сталі шляхом продувки чавуну стисненим повітрям через дно грушоподібної посудини, футерованої динасовою цеглою. Саму посудину Г. Бесемер назвав конвертером, що в перекладі з англійської означає перетворювач (чавуну на сталь) (рис. 1.1). З моменту виникнення бесемерівського процесу минуло майже 140 років, проте конструкція конвертера та ідея обробки чавуну окислювальними газами принципово не змінилися. Змінювалися лише форма і розміри посудини, склад і методи виготовлення вогнетривкої футеровки, розташування і конструкції дуттьових пристроїв, ускладнювалася технологія ведення плавки. Бесемерівський процес залишився найпростішим конвертерним процесом, що забезпечував виведення з чавуну лише трьох домішок - вуглецю, кремнію і марганцю.

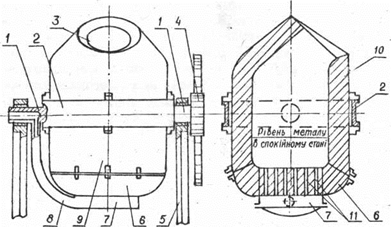

Рис.1.1 Будова бесемерівського і томасівського конвертерів:

1 - цапфи; 2 - опорне кільце; 3 - горловина; 4 - зубчасте колесо приводу повороту; 5 - опорна станина; 6 - днище; V - повітряна коробка; 8 - патрубок

для подачі дуття; 9 - корпус; 10 - футеровка; 11 – сопла

Бесемерівський процес спочатку швидко поширився в ряді країн, зокрема в Росії, Цим процесом виплавлено багато десятків мільйонів тон сталі, але до початку XX ст. його частка в світовому виробництві сталі почала знижуватись і становила 40%. Неможливість переробки чавуну з підвищеним вмістом фосфору при кислій футеровці конвертера спричинила потребу пошуку іншого способу переробки. Ці пошуки увінчалися успіхом, коли 1878 р. Джільхріст Томас запропонував основну футеровку конвертера, виконану з випаленого доломіту, і здійснив перший основний конвертерний процес - томасівський. Обидва конвертерних процеси потребували визначеного складу чавуну для забезпечення необхідного потенціалу хімічного тепла: у бесемерівському процесі головним "паливом” був кремній (0,9-1,25%), у томасівському - фосфор (1,6-2,2%). Для останнього підвищений вміст фосфору зумовлювався також можливістю одержання кондиційних фосфористих шлаків, що використовувались як мінеральні добрива в сільському господарстві.

Проте навіть при використанні оптимальних за складом чавунів у випадку продувки їх повітрям надходження тепла у ванну залишалося обмеженим, що не давало змогу переплавляти в конвертерах навіть малу кількість брухту. Продувка повітрям призводила до підвищення вмісту азоту в сталі і, отже, погіршення її якості. Усунути основні недоліки бесемерівського і томасівського процесів допомогло збагачення дуття киснем (вміст О2 має не перевищувати 35-40%, інакше набагато швидше спрацьовуються донні фурми), продувка сумішшю кисню з парою (1:1) або вуглекислим газом (також у співвідношенні О2 та СО2 1:1). Але ці варіанти, як і основні, виявилися не-конкурентоздатними порівняно з киснево-конвертерним процесом.

Ще Бесемер в одному з патентів запропонував продувати чавун чистим киснем зверху через фурму, заглиблену в метал. Ідею використання кисню в сталеплавильному виробництві розвивали в своїх працях основоположник сучасного металознавства Д.К.Чернов - 1878 р. і творець "Періодичної системи елементів" Д.І.Менделєєв - 1899 р.

Перші напівпромислові досліди з продувки чавуну технічно чистим киснем зверху (у ковші) було проведено в СРСР 1939 р. інженером М. І. Мозговим. Проте лише наприкінці 40-х - на початку 50-х років інтенсивні розробки методів отримання у великих масштабах дешевого кисню дали можливість розпочати дослідження технології конвертерної плавки при заміні повітря киснем. На машинобудівному заводі в Митищах - 1944 р. і на Кузнецькому металургійному заводі - 1945 р. були здійснені плавки в конвертерах малої місткості з продувкою чавуну через днище технічно чистим киснем або дуттям із різною концентрацією в ньому кисню. Дослідження і практика показали, що головними перевагами кисневого дуття порівняно з повітряним є підвищена якість сталі, насамперед за рахунок різкого зниження вмісту в ній азоту, розширення сортаменту застосовуваних чавунів і можливість використання великої кількості сталевого брухту в металошихті за рахунок надлишку тепла, зумовленого усуненням витрат його на нагрівання баласту дуття - азоту.

На початку 50-х років було випробувано різні варіанти подачі кисню: зверху із заглибленням фурми в розплав (М. І. Мозговий - СРСР, Дуррер – Німеччина); знизу (Леллеп - Франція, В.В.Кондаков – СРСР); збоку (Дуррер, Хелбрюге – Німеччина). Проте через низьку стійкість дуттьових пристроїв і футеровки конвертерів, незадовільного протікання шлакоутворення протягом тривалого часу не вдавалося створити роботоздатного процесу.

Австрійським інженерам Тринклеру, Хаутману, Ринету та ін., які розташували водоохолоджувану фурму над. ванною, вдалося розв'язати як проблему стійкості фурм, так і задачу поліпшення шлакоутворення. У м. Лінці 1952 р. і в Донавіці (Австрія) 1953 р. почали працювати перші в світі киснево-конвертерні цехи.

Новий процес дістав кілька назв: киснево-конвертерний - у вітчизняній літературі; LD (від нім. Linz Düsenferfahren - фурменний); ВОР (від англ. Basic Oxygen Process - основний киснево-конвертерний).

Оскільки киснево-конвертерний процес вигідно відрізняється від бесемерівського, томасівського, мартенівського та електросталеплавильного, він швидко поширився на заводах промислово розвинених країн.

Місткість перших кисневих конвертерів становила 25...35 т. Нині вона збільшилася до 350...400 т.

На основі проведених 1954-1955 р. експериментів у конвертерах і ковшах місткістю 8...15 т було спроектовано і введено в експлуатацію в Україні перші в колишньому СРСР киснево-конвертерні цехи на металургійних заводах: Дніпропетровському ім. Петровського - 1956 р. і "Криворіжсталь" - 1957 р. Відтоді побудовано і успішно працюють у країнах СНД потужні киснево-конвертерні цехи, обладнані 53 агрегатами місткістю переважно 150…400 т, у тому числі 23 конвертери в Україні.

Частка конвертерного виробництва сталі на початку 90-х років в Україні досягала 42%, у країнах СНД – 35%, у світі (крім СНД) -70% загальної її виплавки.

Якщо 1952 р. у світі працював один промисловий кисневий конвертер, то 1962 р. - уже 94, 1985 р. - 682, а 1990 р. - 649. Останніми роками зменшення кількості конвертерів зумовлене виведенням з експлуатації застарілих агрегатів невеликої місткості.

Зростання кількості виплавленої конвертерної сталі супроводжується якісним поліпшенням технології й обладнання.

Застосування багатосоплових фурм замість односоплових дало змогу підвищити інтенсивність продувки 1 т з 1,5...2 м3/хв до 3...4 м3/хв у конвертерах будь-якої місткості. Це сприяло підвищенню їх продуктивності і як наслідок - подальшому збільшенню розриву між продуктивністю кисневих конвертерів та інших сталеплавильних агрегатів. Продуктивність конвертерів місткістю 400 т становить понад 600 т/год, що в 4 рази перевищує продуктивність мартенівської печі місткістю 900 т і в 4-6 разів - продуктивність найпотужнішої електропечі.

Упровадження системи відведення конвертерних газів без допалювання сприяло зменшенню капіталовкладень у будівництво цеху, зняло обмеження щодо місткості конвертерів та інтенсивності продувки, дало можливість використовувати СО, що міститься у відхідних газах, як паливо. Організація допалювання СО до СО2 у просторі конвертера розширила можливості процесу щодо переробки брухту.

Автоматизація керування технологією конвертерної плавки з використанням зондових установок забезпечила можливість досягнення заданих кінцевих параметрів металу при мінімальних витратах.

Широке впровадження способів позапічної обробки чавуну і сталі уможливило виготовлення металу з низьким вмістом шкідливих домішок і газів.

Поліпшення якості вогнетривів, факельне торкретування футеровки конвертерів підвищили стійкість футеровки до 1500-2000 плавок. У світовій практиці стійкість футеровки доведено до 3000 плавок.

Поєднання конвертерів з установками безперервної розливки сталі знизило витрати металу на прокат на 14-15%, підвищило продуктивність праці на 5-15%, зменшило витрати умовного палива на 60...70 кг на 1 т заготовок.

Останніми роками з'явилося багато різновидів киснево-конвертерного процесу. При переробці фосфористих чавунів для прискорення шлакоутворення було розроблено способи вдування у ванну за допомогою струменя кисню тонкоподрібненого вапна, в інших варіантах - агрегати, що обертаються під час продувки, і відповідні технології ведення плавки. Винайдено способи переробки природно-легованих чавунів ванадієм, марганцем і хромом.

Проте можливість організації продувки металу знизу киснем залишалася привабливою. Організація переміщування ванни, теплообмін у ній, інтенсивність засвоєння потрібних матеріалів і дуття під час проходження його в рідкому металі знизу вгору набагато кращі. При продувці знизу не потрібні високе конвертерне відділення цеху для підняття кисневої фурми і розташування величезного (порівняно з конвертером) газоходу. Тому дослідження, спрямовані на усунення основного недоліку при продувці знизу - низької стійкості фурм, тривали.

Успішними результатами завершилися досліди в 1954-1956 pp. на Новотульському металургійному заводі і освоєння в 1967-1968 pp. спочатку в Німеччині, а потім у Франції, США та інших країнах світу методу продувки фосфористого і звичайного переробного чавуну в конвертері знизу струменями кисню, оточеними для ізоляції його від контакту з рідким металом у районі днища кільцевими струменями вуглеводнів. У Німеччині метод дістав назву ОВМ (Oxygen Bottomn Maxhütte - кисень - днище - фірма Максхютте) у Франції – LWS (за першими літерами назв фірм, що розробили цей метод - Loire-Creusot, Wendel - Sidelor,Sprunck), у США – Q-BOP (Q узято від першої літери англійських слів quiet – спокійний, quick – швидкий, quality – якість). У конвертерах із донною кисневою продувною 1960 р. було виплавлено майже 40 млн.т сталі.

Водночас розглядуваний метод дав поштовх для виникнення досконаліших комбінованих конвертерних процесів донноверхнього дуття, що розвиваються з кінця 70-х років. Комбінована продувка дала змогу об'єднати переваги продувки зверху і знизу, у результаті чого досягаються інтенсивне і рівномірне в різних частинах ванни перемішування металу, розосередження дуття, більше наближення системи шлак – метал до рівноваги, спокійне протікання процесу продувки, високий вихід придатної сталі, менше пиловиділення, можливість переробки великих кусків брухту, легке регулювання окисленості шлаку, швидке розчинення звичайного кускового вапна тощо. Отже, комбінована продувка витіснила суто донну кисневу і застосовується нарівні з верхньою (природно в меншому масштабі через складність і потребу високої культури виробництва) як основний спосіб одержання сталі в світі. Крім використання конвертерів для переробки чавуну на сталь агрегати конвертерного типу нині застосовують також для виробництва легованої і високолегованої сталі шляхом продувки напівпродукту, попередньо отриманого в дуговій електропечі або кисневому конвертері, сумішами різного складу.

2. Процес із верхньою продувкою та його основні можливості

Конвертер для продувки киснем зверху (рис.2.1) на відміну від конвертера з нижнім дуттям, (див. рис1.1) має глухе днище, кисень надходить зверху через водоохолоджувану фурму під тиском 1...2 МПа. Інтенсивність продувки киснем становить 2...6 м3/(хв*т). Питома витрата кисню для окислення домішок металу дорівнює ~ 50 м3/т, а тривалість безпосередньо продувки - 10...25 хв (найчастіше - 15...20 хв).

Футеровка кисневого конвертера виконується з периклазовуглецевої, смолодоломітомагнезитової, смолодоломітової або магнезитової цегли (вогнетриви наведено в порядку поширеності в світовій практиці). Використання вогнетривів з основних окислів (MgO, СаО) дає змогу наводити у ході процесу основні шлаки, виконувати дефосфорацію і десульфурацію металу.

Плавка в кисневому конвертері при звичайному вмісті фосфору в чавуні (не більше 0,3%) здійснюється у такий спосіб. При похилому (на 40...70° від вертикалі) положенні конвертера в нього завантажують сталевий брухт і заливають чавун, потім переводять конвертер у вертикальне положення, опускають фурму і продувають ванну.

На початку продувки по тракту сипких матеріалів, розташованому над конвертером, через горловину вводять звичайно 40-60% потрібної для плавки кількості вапна, решту завантажують ще 2-4 порціями по ходу продувки.

Послідовність виведення домішок із чавуну приблизно така: кремній і марганець, фосфор і вуглець, сірка. Фосфор у кисневому конвертері можна вивести при будь-якому вмісті вуглецю в металі, збільшуючи на початку продувки відстань фурми від рівня спокійної ванни і добираючи оптимальне його значення в ході процесу. У результаті окисленість шлаку на початковій стадії продувки дещо підвищується, забезпечуються швидке розчинення в ньому вапна і дефосфорація металу без передування, тобто при [C] > 0,1%. При недостатньо опрацьованому автоматичному контролі технології потрапляння до зазначеного аналізу досягається тим, що при вмісті вуглецю в металі, який дещо перевищує заданий на 0,1-0,2%, піднімають фурму, припиняють подачу дуття, переводять конвертер у горизонтальне положення, відбирають проби металу і шлаку й вимірюють температуру за допомогою термопари занурення (тобто здійснюють проміжну повалку конвертера). Здобувши аналіз металу, виконують додувку, тривалість якої визначається відношенням надлишку вуглецю ∆ [C] до відомої з даних попередніх плавок швидкості вигоряння вуглецю Vc. У разі добре налагодженої технології плавок, наявності автоматичного контролю за допомогою ЕОМ або зонда, що заглиблюється в конвертер для контролю складу й температури металу, плавки виконують без додувок.

Рис. 2.1 Будова конвертера для продувки киснем зверху:

1 – корпус; 2 – футеровка; 3 - робочий простір; 4 - опорне кільце з цапфами і системи кріплення в ньому корпусу; 5 - опорні вузли на станинах; 6 - механізм повороту; 7 - киснева фурма із системою кріплення

Якщо в результаті хімічний склад або температура відрізнятимуться від заданих значень, можливе коригування плавки в конвертері. Якщо продувку завершують при вищому вмісті, ніж потрібно, здійснюють додувку. Звичайно додувку на вуглець виконують при низькому положенні фурми. Якщо при цьому в металі буде великий вміст сірки або фосфору, додувку здійснюють при підвищеному положенні фурми. Залежно від вмісту цих елементів перед додувкою можливе додавання вапна для підвищення основності шлаку. Якщо метал недостатньо нагрітий, то додувку також виконують при високому положенні фурми ("спалюють" залізо); в окремих випадках перед додувкою присаджують феромарганець (таке саме виконують для одержання тепла від спалювання марганцю). При невеликому перегріванні до 20 °С метал витримують, погойдуючи конвертер, або присаджують вапно (вапняк). При підвищеному перегріванні для зниження температури металу рекомендується присаджувати розрахункову порцію брухту або твердого чавуну.

Після завершення продувки і відбору проб сталь зливають через льотку (сталевипускний отвір) у ківш, а потім шлак через горловину в чашу. Розкислюють і легують метал у конвертері та ковші (найчастіше в останньому).

При високому вмісті фосфору в чавуні всередині плавки зливають проміжний шлак і наводять другий, іноді використовують кінцевий шлак, частку якого залишають у конвертері після зливання попередньої плавки. Цикл плавки триває 30...50 хв.

Киснево-конвертерний процес є основним способом виробництва сталі в світовій практиці завдяки ряду переваг:

1. Вміст азоту, водню, фосфору і неметалевих включень у киснево-конвертерному металі звичайно набагато менший, ніж у сталі, виплавленій із використанням донного дуття повітрям, у мартенівських і електричних печах. Це саме стосується також концентрації в сталі сірки при використанні "ковшової металургії ", що є обов'язковим елементом сучасних конвертерних цехів.

2. Конструкція конвертера набагато простіша, а продуктивність - вища, ніж мартенівських і електричних печей, тому питомі (на 1 т сталі) капітальні витрати на будівництво киснево-конвертерного цеху набагато менші, ніж для мартенівського у 1,5 рази і електросталеплавильного у 2,5-3 рази.

3. Можна переробляти чавуни будь-якого складу, у тому числі "хімічно холодні" (із низьким вмістом кремнію і марганцю) і високо-фосфористі, що забезпечує широку сировинну базу для виплавки чавунів.

4. Надлишок тепла у ванні дає змогу переробляти брухт кількістю 25-30% від садки конвертера і цим знижувати витрати чавуну порівняно з конвертерами з повітряним дуттям і не витрачати паливо або електроенергію, як це доводиться робити для переплавлення брухту в мартенах і електропечах.

5. При зростаючому дефіциті сировини для виробництва вогнетривів важливим позитивним фактом є низькі витрати вогнетривів у кисневих конвертерах - 2...З кг, у той час як у мартенах і електропечах вони не бувають нижчими за 20 кг на 1 т сталі.

6. Питання екології надійно вирішуються саме при пуску сучасних киснево-конвертерних цехів, оскільки в цьому разі різко зменшуються порівняно з мартенівськими й електросталеплавильними цехами викиди в атмосферу шкідливих речовин і забруднення стічних вод, а також шкідливодіючий на людей шум, що супроводжує роботу електропечей.

7. Значно забезпечена автоматизація керування процесом.

Недоліком киснево-конвертерного процесу є інтенсивне димовиділення з агрегату під час продувки, що потребує надійних газоочисників. Проте такі газоочисники існують.

3. Будова кисневого конвертера

Кисневий конвертер складається з таких основних елементів: корпусу з футеровкою, що створюють робочий простір (місце протікання хімічних реакцій), опорного кільця з цапфами і системи кріплення в ньому корпусу, опорних вузлів на станинах, механізму повороту, кисневої фурми із системою кріплення і в ряді випадків пристрою для відсікання шлаку при випуску сталі з конвертера в ківш, зондової установки.

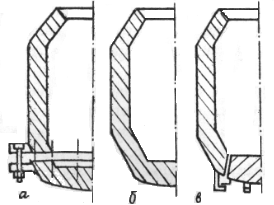

Металевий корпус конвертера симетричний відносно вертикальної осі і футерований усередині вогнетривкими матеріалами. Він складається з набору листових оболонок різної геометрії. Залежно від системи кріплення корпусу до опорного кільця із зовнішнього боку корпусу на різних ділянках по поверхні приварюють масивні кронштейни, ребра жорсткості та інші деталі. На внутрішній поверхні циліндричної частини зверху і знизу приварюють кільцеві ребра, що підвищують жорсткість корпусу і слугують полицями для кладки перших рядів футеровки. Нині існують три типи конструкцій днища: знімне, або приставне, глуходонне і вставне,або пробкове (рис.3.1).

Рис. 3.1 Конструкції днища конверторів: а – приставне; б – глухо донне;

в - вставне

Конструкція знімного днища перейнята історично у конвертерів із донною повітряною продувкою, в яких стійкість вогнетривів у циліндричній частині була вищою, ніж у днищі. Знімне днище забезпечує, з одного боку, економію вогнетривів донної частини, а з іншого – швидке охолодження і ремонт футеровки. Крім того, система подавання вогнетривів для ремонту футеровки знизу (із рівня підлоги цеху) забезпечувала раціональніше використання площі цеху. Знімне днище прикріплюють за допомогою кронштейнів, болтів і клинів.

Основними недоліками такої конструкції днища є небезпека проривання металу в місці з'єднання днища з корпусом конвертера і зниження жорсткості його нижньої частини, що призводить до його значної деформації в процесі експлуатації, у результаті чого ускладнюється ремонт футеровки і знижується її стійкість. Ці недоліки істотно посилюються зі збільшенням місткості конвертера.

У 60-70-ті роки вважалося, що на конвертерах місткістю понад 100...150 т корпус має бути глуходонним. Днище в цьому разі прикріплюють до циліндричної частини зварюванням (рис.3.1,б). Основною перевагою такої конструкції є підсилення жорсткості й міцності корпусу, що має велике значення при збільшенні місткості конвертерів Проте поява глуходонної конструкції корпусу потребувала розробки нової системи організації ремонтів футеровки з подаванням матеріалів у конвертер зверху. Це набагато підвищує вартість будівництва і подовжує тривалість ремонту через більш тривале охолодження футеровки.

Розвиток конструкції конвертерів у 80-ті роки привів до створення вставного, або пробкового, днища (рис.3.1,в), що є люком у центрі днища, який прикріплюється за допомогою клинових або кулачкових з'єднань. Відносно невеликі розміри люка з його центральним положенням дають змогу зберегти жорсткість і міцність корпусу, забезпечуючи швидке охолодження футеровки під час ремонту, і організувати подавання вогнетривких матеріалів з рівня підлоги цеху. Велика товщина вогнетривкого шару донної частини конвертера, конічна форма пробки, а також ретельне ущільнення шва за допомогою підпресування забезпечують безаварійну роботу цього елементу.

Опорне кільце, до якого прикріплюються цапфи, на сучасних конвертерах розташоване окремо від корпусу. Це дає змогу рівномірно розвантажувати корпус конвертера від дії сил ваги і забезпечує можливість вільних температурних і силових деформацій як корпусу, так і опорного кільця, шо гарантує надійну і тривалу експлуатацію всього конвертерного агрегату.

Опорне кільце є складною конструкцією з листової сталі коробчастого перерізу, що складається з двох напівкілець, з'єднаних за допомогою цапфових плит, до яких прикріплюються цапфи.

Опорно-поворотні цапфи, плити і кільця запресовують шляхом гарячої або холодної посадки. їх виготовляють кованими з легованої сталі типу 40ХН, найчастіше водоохолоджуваними.

Система кріплення корпусу до опорного кільця забезпечує фіксацію корпусу в опорному кільці, що зберігається при різних кутах нахилу конвертера, і можливість взаємних вільних деформацій корпусу і кільця лід дією теплових і силових напружень.

Опорні вузли забезпечують сприйняття великих динамічних і статичних навантажень, компенсують перекоси і великі осьові переміщення цапф, спричинені тепловими деформаціями. Це досягається шляхом виготовлення однієї з опор фіксованою, а іншої - плаваючою.

Конвертер приводиться в обертання за допомогою електромеханічного механізму повороту. Останнім часом найпоширеніші одно - та двобічні приводи навісного. У них крутний момент від електродвигунів через планетарні редуктори передається на велике зубчасте колесо, насаджене на цапфу, завдяки чому конвертер обертається. Приводи такого типу займають небагато місця, а вихід одного двигуна з ладу практично не впливає на роботу конвертера.

Важливими є пристрої для відсікання шлаку при випуску з конвертера в ківш. Відокремлення (відсікання) шлаку є обов'язковим технологічним прийомом, який забезпечує стабільний хімічний склад, виключає дефосфорацію, зменшує витрати феросплавів і забрудненість сталі неметалевими включеннями.

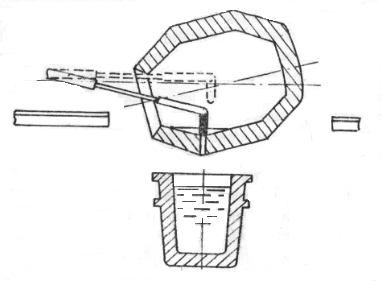

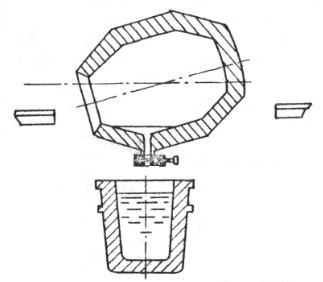

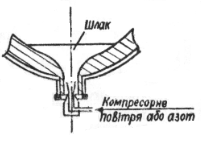

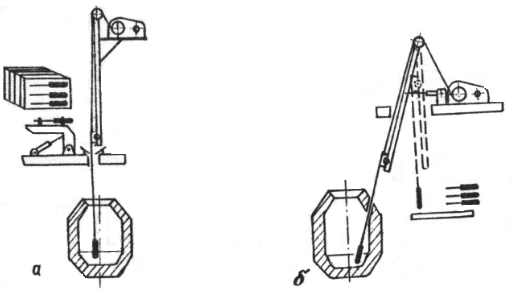

Розроблено різні способи відсікання шлаку, один з яких – введення в конвертер на спеціальній штанзі наприкінці випуску плаваючих пробок, що є литими сталевими кулями діаметром 160...190 мм, покритими шаром вогнетривкої обмазки із суміші магнезитового порошку фракції 3...I0 мм (90%) шлаку виробництва ферохрому фракції 1...0 мм (10%) на рідкому склі. Об'ємна густина просушування становить 4,7...4,85 кг/дм3. Але відсікання при такому способі досягається на 86-90% плавок. Ефективнішими є інші способи, що грунтуються на примусовому закритті сталевипускного отвору: наприклад, використання стопору з алюмосилікатних вогнетривів із домішкою карбіду. кремнію, що містить вуглець, стопор уводиться в отвір примусово на водоохолоджуваній штанзі (рис.3.2); шиберного затвора, що ковзає (рис.3.3); пневматичного пристрою, основною деталлю якого є лите чавунне сопло, закріплене на спеціальному кронштейні на кожусі конвертера, причому замикальний ефект створюється повітрям або азотом, що подається під тиском (рис.3.4). Цей пристрій кращий за інші, тому що дає змогу надійно відсікати шлак на всіх плавках при мінімальних витратах.

Рис. 3.2 Схема примусового введення вогнетривкого стопору

Рис. 3.3 Загальний вигляд конвертора з ковзним затвором шиберного типу

Рис. 3.4 Схема пневматичного пристрою для відсікання шлаку

Зондова установка є невід'ємним елементом обладнання сучасного кисневого конвертера і призначається для відбору проб і вимірювання температури без повалки і зупинки продувки. Результати вимірювань, виконаних за 2...З хв до завершення продувки, використовуються для зупинки продувки при визначеному складі та температурі металу.

Зондові установки вводять до конвертера або через вікно в кесоні паралельно кисневій фурмі (рис.3.5), або через отвір у шоломній частині конвертера під деяким кутом до вертикалі. Для реалізації очевидних переваг установок із введенням зонду через шоломну частину необхідно вирішити питання стійкості амбразури в шоломній частині і попередження її заметалювання.

Рис.3.5 Введення зонда: а - через вікно в кесоні; б - через шоломну частину конвертера

У комплекті із зондовою установкою застосовують датчики температури; датчики температури разом із пристроєм відбору проби металу; датчики температури з визначенням вмісту вуглецю; датчики температури й окисленості. У зондовій установці в ряді випадків використовують також пристрої для автоматичної перезарядки датчиків, відрізання використаних датчиків, вилучення і передачі проби, зняття охолоді із зонду.

Футеровка кисневих конвертерів працює в найважчих умовах унаслідок контакту з шлакометалевою ванною, високотемпературними газами, вона також зазнає ударів твердої шихти при завалці і знакозмінні механічні та термічні навантаження. У нашій країні для футеровки найчастіше використовують відносно дешеві і достатньо стійкі смолодоломітомагнезитові вогнетриви (60 – 65% MgO, 30 – 35% CaO) і смолодоломітові (30-40% MgO, 55-65% CaO), за кордоном - периклазовуглецеві (75-80% МgО, 5-20% СаО, 10-20% С). Кам’яновугільна або синтетична смола(6-10%) та інші вуглецевовмісні матеріали (у сумі до 20% вуглецю), що додаються при виробництві вогнетривів, створюють під час подальшого випалювання в конвертері вуглецеву зв’язку. Вона, у свою чергу, забезпечує високу будівельну міцність вогнетривів, виконує роль захисного покриття на зернах МgО і СаО при прониканні у футеровку шлаків, підвищує стійкість до гідратації матеріалу футеровки. Коксовий скелет, що залишається після випалювання вогнетривів, визначає певною мірою фізико-хімічні та експлуатаційні властивості смолозв’язних вогнетривів. Футеровка з них перед уведенням конвертера в експлуатацію піддається коксуючому розігріванню до температури 1100...1200 °С. Для кожного складу вогнетривкого матеріалу встановлюється оптимальний режим нагрівання і випалювання (для того, щоб виключити випадки розтріскування тощо). Питання про вибір вогнетривкого матеріалу вирішується виходячи з техніко-економічних міркувань. Звичайно футеровку виготовляють із цегли, проте на ряді підприємств надають перевагу великим блокам із вогнетривів. Можна виготовляти також набивну футеровку.

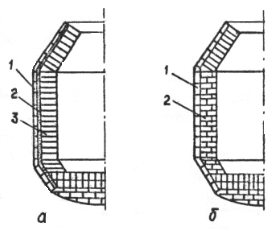

Футеровку виконують із кількох шарів різних вогнетривких матеріалів. Нині застосовують три - та двошарові футеровки.

Рис.3.6 Будова футеровки конвертерів

Тришарова футеровка (рис.3.6,а)складається з шарів: арматурного 1, проміжного 2 і робочого 3. Арматурний прилягає до кожуха і слугує запобіганню його перегрівання і прогару. Цей шар виконують товщиною 115...230 мм із магнезитового, магнезитохромистого або випаленого доломітового вогнетривкого матеріалу без розчину; він слугує роками. Проміжний шар розташований між арматурним (незмінним під час ремонту футеровки) і робочим (змінним). Його виконують товщиною 500...100 мм із вогнетривкої маси, аналогічної за складом цеглі робочого шару, але з більшим вмістом смоли. Цей шар виконує кілька функцій: ущільнює кладку робочого шару в процесі його виготовлення; компенсує напруження, що виникають при нагріванні і розширенні робочого шару; живить вогнетривкі матеріали робочого шару наприкінці його експлуатації вуглецем смоли; є сигнальною межею остаточного спрацювання робочого шару і моменту зупинки конвертера для ремонту футеровки. Робочий шар безпосередньо стикається з металом, шлаком і газами. Його виконують із смолозв'язаної або периклазовуглецевої вогнетривкої цегли (блоків) без розчину з перев'язуванням швів кільцями або за гвинтовою лінією.

Нині більшість конвертерів футерують у два шари (рис.3.6,б) – арматурний 1 і робочий 2. Набивний шар відсутній через трудомісткість його виготовлення і подовження тривалості ремонту, а також можливість збільшувати товщину робочого шару. Кладку за товщиною робочого шару виконують із двох цеглин (блоків) різної довжини.

Днище конвертера також виготовляють із кількох шарів: нижній - шамотна цегла (60-70% SiO2, 30-40% Al2O3), потім кілька шарів магнезитової із MgO, а потім - смолозв'язаної або периклазовуглецевої цегли. Всі шари виготовляють із взаємним перев'язуванням швів шляхом зміщення наступного ряду поворотом відносно вертикальної осі на 45°.

На межі верхньої конічної і циліндричної частин конвертера виконують сталевипускний отвір або льотку. Кут нахилу каналу отвору до горизонталі може змінюватися в межах від нуля до 45° і визначається зручністю гарячих ремонтів отвору і траєкторією струменя під час зливання сталі, що потребує точної центровки відносно сталерозливного ковша (зливання триває 4...8 хв при змінному положенні конвертера). Отвір викладають із спеціальних блоків, виготовлених звичайно на основі плавлених вогнетривів, що добре протистоять розмивній дії розплаву.

Для футеровки горловини, що працює в дуже важких умовах, застосовують високостійкі смолодоломітові смолонасичені або магнезитохромітові вогнетриви (MgO+Cr2O3).

На кожному підприємстві виходячи з наявності високовуглецевих матеріалів та їх стійкості вироблена своя система футеровки конвертера. Таке саме стосується також визначення раціональної товщини футеровки. Залежно від умов процесу плавки (глибина і величина по верхні ванни, склад чавуну, висота підйому фурми, конструкція фурми, тиск кисню та ін.) у кожному конкретному випадку визначають характер розгару футеровки конвертера і з урахуванням отриманих даних при черговому ремонті частину футеровки, яка спрацьовується швидше, виконують потовщеною. Коли футеровка регулярно ремонтується за допомогою торкретування, первинна товщина футеровки може бути зменшена. Звичайно вважають, що мінімальна товщина футеровки наприкінці кампанії конвертера має становити 100 мм.

Основні розміри робочого простору конвертера вибирають, керуючись забезпеченням можливості різкого збільшення об'єму ванни при інтенсивному газовиділенні без істотних втрат металу з викидами і виносами. При цьому повинні бути зведені до мінімуму втрати тепла як через поверхню корпусу конвертера, так і в результаті випромінювання через горловину. Одночасно слід брати до уваги умови служби футеровки, необхідність швидкого завантаження шихти, мінімальних капітальних витрат на агрегат. Шляхом урахування всіх цих суперечних вимог сформувався оптимальний профіль робочого простору конвертера. Геометрично його можна подати складеним із таких фігур: верхнього зрізаного конуса, циліндра, нижнього зрізаного конуса і шарового сегмента. Конкретні умови експлуатації конвертерів спричинили появу багатьох різновидів форм профілю, які принципово не відрізняються від його класичної форми.

4. Фурми, сопла, дуттьовий режим

В усіх нових цехах і тих, що будуються, використовують вертикальні фурми. Кожний із конвертерів оснащують двома фурмами: резервною і робочою. Робочу фурму, що вийшла з ладу, відводять у бік від конвертера, а наступні плавки продувають через резервну. Фурму опускають і піднімають за допомогою механізму підйому, що встановлюється безпосередньо над конвертером. Максимальна швидкість її пересування становить 1 м/с, а мінімальна - 0,1 м/с. Поздовжня вісь фурми, переходячи через центр концентричної горловини, збігається з поздовжньою віссю конвертера. Таким чином, внутрішня поверхня футеровки рівновіддалена від реакційної зони при продуванні, що сприяє рівномірності її спрацювання.

Кисень підводиться до конвертерного цеху від блоків кисневої станції по магістралі вздовж фронту конвертерів. Від магістралі відходять кисневопроводи до кисневих фурм кожного конвертера. Для забезпечення можливості вертикального пересування фурми кисень від стаціонарних кисневопроводів підводиться до неї за допомогою гнучких гофрованих шлангів із нержавіючої сталі, покритих захисним металевим дротовим обплетенням. Діаметр кисневопроводів і шлангів вибирають достатньо великим, щоб швидкість кисню в них не перевищувала деякого критичного значення ~ 50 м/с. У разі більшої швидкості можливе загоряння трубопроводів від іскор, що виникають при терті об стінки трубопроводи сторонніх часточок, які рухаються в кисневому потоці. У кисневопроводах можна встановити мідні вставки, які запобігають поширенню горіння. Тиск кисню в магістралі дорівнює 1,6...2 МПа. У результаті втрат тиску на місцеві опори перед соплом тиск звичайно становить 1,0...1,8 МПа.

Фурма охолоджується водою, що подається під високим тиском 1...1,2 МПа за допомогою насосів. Вона підводиться до фурм і відводиться від неї по спеціальних водопровідних магістралях, а безпосередньо у фурми - по гнучких металевих шлангах, що забезпечують її вільне пересування. Щоб уникнути відкладання накипу всередині фурми (що погіршує ефективність охолодження), жорсткість води має не перевищувати 3 мг-екв/л.

Різні конструкції кисневих фурм, що застосовуються в кисневих конвертерах, показано на рис.4.1. Фурми А-В використовуються для вдування кисню, Г - для вдування кисню і допалювання СО до С02 в порожнині конвертера, Д - для вдування кисню і подавання палива.

Рис.4.1 Конструкції кисневих фурм

Обов’язковими елементами фурм в системи підведення кисню 1 (для фурми Г - друге незалежне підведення кисню 1а), води 2, пристрій для компенсації розширення зовнішньої труби, який може бути виконаний сполученням сальникового компенсатора 5 на зовнішній трубі з телескопічним з’єднанням 6 на проміжній трубі (фурма А) або сполученням сильфонного компенсатора 7 на внутрішній трубі з телескопічним з’єднанням 6 на проміжній трубі (фурми Б, Г, Д). При центральному підведенні води доводиться застосовувати два сильфонних компенсатори 7 на внутрішній і проміжній трубах (фурма В).

Технологічні показники процесу значною мірою залежать від конструкції наконечника - кількості сопел, їх розташування і кута нахилу їх осі до вертикалі. Зазначимо, що коли сопел у наконечнику більше як шість, різко погіршуються умови охолодження наконечника через зменшення сумарної площі зазорів між соплами.

Наконечники можуть бути зварними, литими та виготовлені свердленням із суцільної поковки. Для стійкості зварних наконечників велике значення має якість зварювання, оскільки часто наконечники виходять із ладу через руйнування зварного шва, що з’єднує корпус сопла із зовнішньою тарілкою. Стінки сопла охолоджуються киснем, що має на виході із сопла низьку температуру -110...140 °С, і зменшуються в розмірах, а зовнішня тарілка розширюється в результаті інтенсивного нагрівання (температура зовнішньої поверхні наконечника перевищує 300 °С). Тому зварний шов працює на злом і його міцність має перевищувати міцність тарілки; водночас, як правило, товщина зварного шва менша за товщину тарілки. Велике значення для стійкості наконечників має якість міді і насамперед її чистота. Збільшення вмісту фосфору від 0,01 до 0,10% або олова від 0,1 до 1,0% у міді приводить до зменшення її теплопровідності в 2 рази.

Прогари центральної частини зовнішньої тарілки наконечника свідчать про недостатнє охолодження: при теплових потоках на торець наконечника понад 7 МВт/м2 і швидкості води поблизу торця ~ 1 м/с можливий розвиток кипіння води.

Інтенсивніше охолоджується центральна частина наконечника при центральному підведенні води; для поліпшення охолодження при периферійному подаванні води встановлюють спеціальні напрямні для води.

Розгар вихідних кромок сопел свідчить про те, що відношення вихідного та критичного діаметрів сопел вище, ніж потрібно при даному тиску і витраті кисню. Для усунення цього явища достатньо зменшити діаметр вихідного перерізу.

Для продувки киснем, коли потрібно підвищити ступінь допалювання СО і С02, застосовують фурми: двоярусні (сопла для допалювання розташовані на 1...2,5 м вище торця) або дворядні (сопла для допалювання розташовуються на одному рівні з соплами для продувки). За способом подачі кисню ці фурми можуть бути двоконтурними (із двома незалежними потоками кисню) або одноконтурними (з одним загальним підведенням кисню).

У першому випадку співвідношення витрат кисню на допалювання і продувку можна змінювати в ході процесу, а в другому воно залишається незмінним і визначається лише співвідношенням критичних перерізів. Конструкцію двоярусної двоконтурної фурми показано на рис.4.1.

На всіх фурмах для продувки ванни застосовують сопла Лаваля. Кут нахилу цих сопел до осі фурми становить 10...15°, що забезпечує більш "жорстку" продувку ванни, ніж при використанні кисневих фурм із великим кутом нахилу сопел. Сопла для допалювання як на двоярусних, так і на дворядних фурмах звичайно мають прямий профіль (круглого або овального перерізу).

На рис.4.1,Д показано найпростішу конструкцію паливокисневої фурми. Паливо подасться по центральній трубі 4, яка входить до кисневої труби. Насадки паливної труби з корозостійкої сталі вільно проходять через центральний отвір у наконечнику. По такій фурмі можна подавати порошкоподібне вугілля в струмені азоту або природний газ; при цьому в разі подавання порошкоподібного вугілля труба 4 мас бути виконана з матеріалу, стійкого до абразивного впливу.

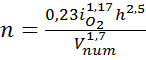

Велике значення мас конструювання дуттьової частини кисневої фурми, яке зводиться до визначення кількості сопел n, кута нахилу їх осі до вертикалі α, а також розмірів внутрішнього каналу сопла.

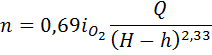

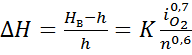

На підставі результатів теоретичного аналізу і даних практики встановлено, що для умов роботи конвертера, які характеризуються насамперед небезпекою виникнення викидів шлакометалевої емульсії, потрібний ступінь розосередження дуття досягається при

| (4.1) |

де h – глибина спокійної ванни, м; Vnum – питомий об'єм конвертера,м3/т.

| (4.2) |

де Q – місткість конвертера, т; H – внутрішня висота конвертера, м.

Зі здобутих за формулами 4.1 і 4.2 значень n необхідно добрати більше, щоб забезпечити розосередження дуття, достатнє в різних ситуаціях. При визначенні n слід також урахувати, що кількість сопел обмежена (не більш як сім). Останнє може призвести до потреби лімітування допустимої інтенсивності продувки.

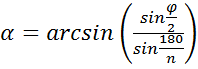

Розосередження кисню, що вдувається, на кілька потоків ефективне, якщо процеси газовиділення з окремих реакційних зон, які відповідають кожному потоку, не накладаються. Розосередження первинних реакційних зон можна досягти при досить великому куті φ між осями розташованих поряд сопел. Узагальнення даних спеціальних досліджень і практики дає змогу визначити, що φ = 15...20°. Із геометричних побудов випливає, що

| (4.3) |

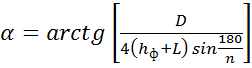

Ступінь розосередження вторинних реакційних зон можна вважати достатнім, якщо відстань між центрами площі виходу газоподібних продуктів реакції окислення вуглецю на поверхню ванни із суміжних реакційних зон ≥  . Згідно з відповідними стереометричними побудовами це досягається при

. Згідно з відповідними стереометричними побудовами це досягається при

| (4.4) |

де D,L – діаметр і глибина реакційної зони; hф – висота фурми над рівнем ванни, м.

Одночасного розведення первинних і вторинних реакційних зон буде досягнуто при більшому з обчислених за виразами 4.3 і 4.4 значенні α.

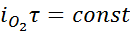

| (4.5) |

= 4...5 м3/(хв*т), у старих

= 4...5 м3/(хв*т), у старих  =2,5...3,0 м3/(хв*т)т, як правило, у ході плавки не змінюється. Доцільно підвищити її при технічному переозброєнні цехів до 4...5 м3/(хв*т), оскільки це скорочує тривалість продувки τ і практично виконується рівняння

=2,5...3,0 м3/(хв*т)т, як правило, у ході плавки не змінюється. Доцільно підвищити її при технічному переозброєнні цехів до 4...5 м3/(хв*т), оскільки це скорочує тривалість продувки τ і практично виконується рівняння

У результаті зменшується час дії агресивних рідких розплавів на вогнетривку футеровку, зростає її стійкість і продуктивність агрегату. Проте при  >5 м3/(хв*т) тривалість продувки вже неістотно впливає на тривалість циклу плавки (загальна тривалість допоміжних операцій - завалка брухту, заливка чавуну, по-валка після продувки з відбиранням проб і вимірюванням температури, злив сталі і відокремлення шлаку - становить не менш як 15 хв), але збільшується ймовірність неповного розчинення брухту, різко дорожчає газовідвідний тракт, який має пропустити для охолодження та очищення зростаючу кількість конвертерних газів. Економічно виправдана межа інтенсифікації - до 5 м3/(хв*т).

>5 м3/(хв*т) тривалість продувки вже неістотно впливає на тривалість циклу плавки (загальна тривалість допоміжних операцій - завалка брухту, заливка чавуну, по-валка після продувки з відбиранням проб і вимірюванням температури, злив сталі і відокремлення шлаку - становить не менш як 15 хв), але збільшується ймовірність неповного розчинення брухту, різко дорожчає газовідвідний тракт, який має пропустити для охолодження та очищення зростаючу кількість конвертерних газів. Економічно виправдана межа інтенсифікації - до 5 м3/(хв*т).

Інтенсифікація продувки для конвертера певної конструкції супроводжується підвищенням ступеня розосередження дуття і, отже, збільшенням кількості сопел згідно з виразом

| (4.6) |

де ∆H – відносний підйом рівня ванни Hв при продуванні внаслідок газовиділення і перемішування реагуючих газової, металевої та шлакової фаз;

K – коефіцієнт пропорційності.

Розміри та профіль кожного сопла визначають згідно з класичним рівнянням аеродинаміки.

Список використаної літератури

1. Сталеплавильне виробництво: Навч. посібник / В.І. Баптизманський, Б.М. Бойченко, О.Г. Величко та ін.. – К.: ІЗМН, 1996. – 400 с.

| <== предыдущая | | | следующая ==> |

| Энергия заряженного конденсатора | | | Анализ состояния рынка яиц в России |

Date: 2015-05-22; view: 1336; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |